红花采摘机器人集条预定位机构设计与试验

陈 飞,葛 云,2,张立新,2,戚祝晖,曾海峰,2

红花采摘机器人集条预定位机构设计与试验

陈 飞1,葛 云1,2※,张立新1,2,戚祝晖1,曾海峰1,2

(1. 石河子大学机械电气工程学院,石河子 832000;2.兵团工业技术研究院,石河子 832000)

针对红花选择性采收中枝条摆动干扰识别和采摘的问题,该研究结合红花独特的生长特性,提出一种在识别前调整红花植株形态的集条预定位原理,设计了一种红花采摘机器人集条预定位机构,确定了红花植株集条机构和主干位置识别机构的主要结构参数,并通过分析获得集条作业与主干位置识别作业中凸轮各工作段的对应关系。田间试验表明:在集条夹持板间距和上沿圆弧半径分别为50和292 mm的情况下,防摆动枝条露出长度合格率为80.53%,夹果率为2.04%,植株损伤率为0.47%,果球损伤率为1.04%,幅宽比为16.64%,果球分散度为83.76%,果球遮挡率为6.51%,集条预定位作业可有效降低枝条的摆动,使整株红花果球呈条状有序分布,最终降低整株红花的识别和采摘难度。该研究可为红花自动化采摘提供参考。

机器人;设计;试验;红花;选择性采收;集条;预定位

0 引 言

红花集食药材、油料、染料和饲料等用途于一身[1],具有较高的使用价值,但红花与其他农作物不同,其红花丝与红花果球的种子成熟期不同,采收红花丝时无法采用传统的统收方法,必须使用选择性采收技术收获。而选择性采收过程中尤为重要的是对红花果球的识别定位。目前红花采收作业中红花果球的定位仍由人工完成[2],由人眼手协调完成红花果球定位,然后手持采摘器完成红花丝采摘,存在工作效率低、劳动强度大等缺点。

选择性采收技术目前广泛应用于苹果、脐橙、番茄和草莓等果实类和果梗类等作物,如Avigad等[3]研发了一种可伸缩三指式末端执行器[4],利用深度相机识别定位苹果,末端执行器进行抓取;Nir等[5]采用整串选择性采摘方式,采用机器视觉算法识别定位成熟番茄,夹切式末端执行器切断果梗完成采摘。Williams等[6-7]研发了多机械臂猕猴桃选择性收获机器人,采用深度神经网络和带结构光的深度视觉信息实现猕猴桃检测定位,末端执行器进行采摘;陈燕等[8]研究了大视场下荔枝采摘机器人的视觉预定位方法,基于双目立体视觉提前对果实分布进行预定位,采摘时再进行精确采摘点定位。上述研究中针对选择性采收的识别定位技术主要利用彩色相机[9-12]、激光雷达[13]、近红外相机、深度相机[14-18]以及多光谱相机等实现,实际应用中,目标周围广泛存在着果实、果梗、叶片及枝条间相互遮挡与聚集果实摆动等问题[19-21];红花选择性采收过程也存在类似问题,采摘场景复杂。一方面,由于红花果球分布在枝条顶端,重心较高、枝条细长,导致采摘时枝条大幅摆动,摆动的单个枝条会带动整株枝条大幅摆动,不利于单株红花后续的识别和采摘作业。另一方面,由于整株红花果球呈空间无序分布,在采摘完单个红花果球上的红花丝后,末端执行器需无规律大幅移动多次至各未采摘的红花果球后采摘,耗时长、难度高且操作复杂,无法实现红花自动化采摘。

为实现采摘过程中红花枝条相对稳定(不摆动),本文结合红花植株空间形态分布,提出一种集条预定位原理,使枝条固定点靠近红花果球,减小单个枝条及整株枝条采摘后的摆动,并将单株红花果球的分布状态由空间无序调整为条状有序,降低整株红花的识别和采摘难度,以期为红花自动化采摘提供理论基础。

1 红花采摘机器人总体结构与工作过程

1.1 总体结构

红花采摘机器人总体结构如图1a所示,由红花植株集条机构、主干位置识别机构、末端执行器、行走底盘、视觉识别系统、控制面板、收集箱、负压风机、升降机构和传动装置等组成。固定架Ⅰ、Ⅱ分布在行走底盘支撑架下方两侧,集条机构与固定架Ⅰ、Ⅱ上的升降机构相连,末端执行器固定在传动装置连接板上,位于集条机构上方,视觉识别系统安装在固定架Ⅱ上侧,略高于集条机构,主干位置识别机构位于集条机构侧下方,安装在固定架Ⅱ末端。

1.2 工作过程

红花采摘机器人采用单株作业方式,工作时行走底盘以设定速度沿红花植株行间前进,主干位置识别机构检测到主干位置时行走底盘停止,视觉识别系统获取红花植株高度,调整升降机构,然后红花植株集条机构完成集条作业,视觉识别系统随即对整株红花丝进行识别和定位,控制面板根据采摘路径控制传动装置运行,启动末端执行器采摘红花丝,整株红花丝采收完毕后,行走底盘继续前进,循环上述工作。

2 红花生长特性与集条预定位原理

2.1 红花生长特性

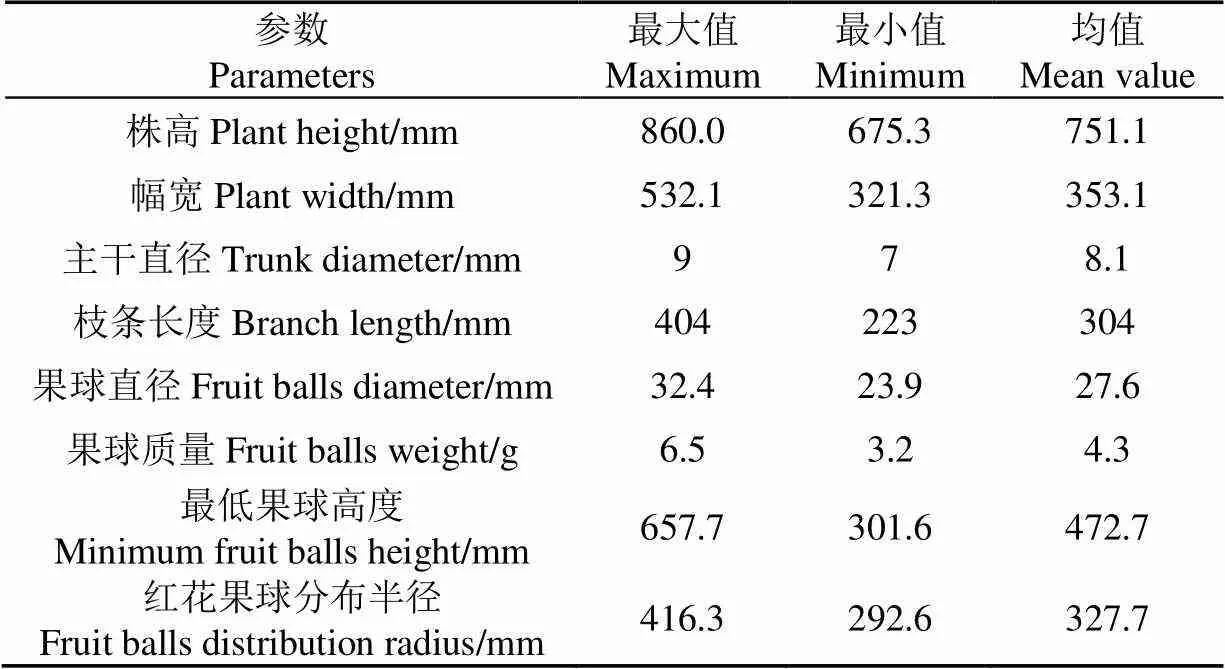

红花种植模式分为水浇地和旱作种植模式2种,本文研究适用于水浇地种植模式,600 mm等行距种植。收获期红花具有一枝一花、果球空间无序分布、顶端生长、重心高、开放时间不一[22]和形态对称等独特的生长特性,如图2所示。红花植株形态参数值如表1[23]所示。由于红花枝条细长且红花果球重心较高,末端执行器采摘时会拉拔和挤压果球,使枝条大幅摆动,整株枝条也随之摆动,无法及时进行后续的识别和采摘。

表1 红花植株形态参数

2.2 采摘时枝条摆动力学模型

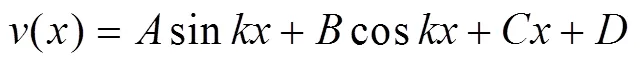

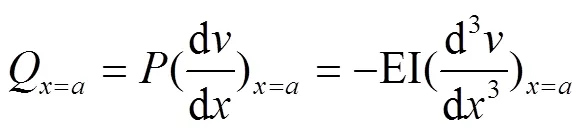

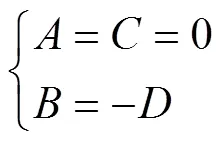

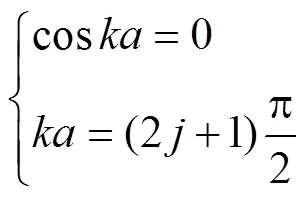

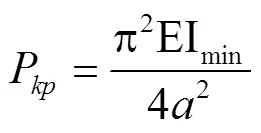

针对采摘时枝条摆动问题,建立枝条摆动力学模型,将受到末端执行器作用的枝条简化为下端固定、上端自由的轴心受压直杆[24],保持为竖直方向的载荷作用于自由端,杆件在承受作用后产生挠度,以固定端为原点建立直角坐标系,当杆件失稳后,其摆动力学模型如图3所示。根据弹性微分方程式(1)得到微分方程的一般解(式2)

式中为红花枝条挠度,mm;为红花枝条曲率,为系统所受载荷,N;EI为杆件的抗弯刚度,N·mm2。

式中、、和为积分常数。

对于自由端,弯矩应等于0,即=时:

式中为弯矩,N·mm,为红花枝条长度,mm。

综上得到:

由材料力学[25]可知,红花枝条自由端的剪力为

式中为红花枝条自由端剪力,N。

综上得到:

对于非0解,应有≠0,则根据式(4)可得:

式中=0,1,2,3…,可得其临界载荷P(=0)为

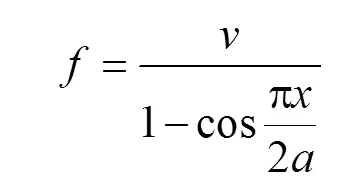

P对应的弹性曲线方程为

以表示自由端的位移,则=−,即:

2.3 红花植株集条预定位原理

根据枝条摆动分析结果,提出一种在识别前对红花植株形态调整的集条预定位原理(图4),红花植株在自然状态下(图4a),集条板沿主干两侧相向运动,集条到设定位置后(图4b),集条板上移(图4c),在集条夹持板夹持作用下,枝条自由端长度减小,采摘时枝条的摆动减弱,同时整株红花果球由空间无序分布变为条状有序分布。

3 关键部件设计

3.1 红花植株集条机构

为降低采摘时枝条的摆动,同时减小对红花植株的损伤,基于红花植株集条预定位原理,结合集条作业特点,对红花植株集条机构关键结构进行设计。

3.1.1 红花植株集条作业过程分析

红花植株集条机构主要包括集条夹持板驱动机构和集条夹持板,其结构及工作过程如图5所示,集条作业时,集条夹持板驱动机构驱动集条夹持板按预定轨迹完成集条。工作过程为左侧集条夹持板由点移至点,右侧集条夹持板按对称轨迹运动,在集条夹持板的作用下红花植株集中为条状,集条夹持板保持固定完成识别和采摘;采摘完成后左侧集条夹持板由点沿反向轨迹移至点,右侧集条夹持板按对称轨迹运动,恢复红花植株自然形态。

注:′为集条板初始位置,′为集条板集条夹持位置。

Note:and′ is the initial position of the strip-collected plate,and′ is the clamping position of the strip-collected plate.

1.集条夹持板驱动机构 2.集条板

1.Driving mechanism of strip-collected clamping plate 2.Strip-collected plate

图5 红花植株集条机构工作过程示意图

Fig.5 Safflower plants strip-collected mechanism working process diagram

3.1.2 集条夹持板驱动机构

集条夹持板驱动机构主要由曲柄摇杆和平行四杆组成,其结构简图及运动过程如图6所示,曲柄按设定速度按顺时针旋转,由于集条夹持板驱动机构沿主干对称分布,因此,仅对单侧机构进行设计。

1)曲柄摇杆

在集条作业行程中,作业速度不能太快,以减少对红花植株及果球的碰撞损伤,而在回程中,要求作业速度较快以节省空回时间,结合四杆机构特性[26],选用曲柄摇杆实现集条。

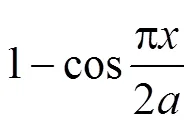

根据表1中红花植株平均高度和集条夹持板距主干的距离2确定最高集条预定位点的位置,根据果球最低分布位置及红花植株单侧幅宽1确定集条作业起点的位置,和是曲柄摇杆的2个极限位置点,结合机架位置参数设定摆角1=65°,集条作业要求快速返回,设曲柄摇杆行程比系数=1.6,最小传动角min=45°。根据行程速度变化系数关系式可得:

根据△、△的几何关系,并考虑红花种植行距,可得:

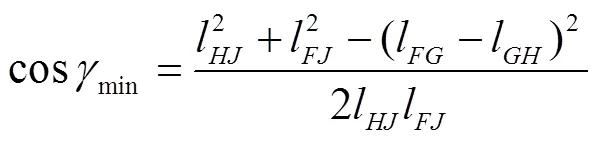

根据几何关系得最小传动角min计算式为

式中表示长度,下标表示各杆件符号,cm。由机械原理可知,在行程速度系数与摇杆摆角1确定的情况下,机架尺寸参数不影响摇杆的速度,考虑行走底盘结构参数,设定机架长度l=166 mm,将min=45°,1=65°代入式(11)~式(13),得到曲柄长度l=55.5 mm,连杆长度l=381.6 mm,摇杆长度l=280.4 mm。

2)平行四杆机构

在集条作业过程中,曲柄摇杆驱动集条夹持板向植株主干相向移动,集条夹持板与连杆连接,但由于连杆在作业过程的方向实时变化,导致左右两侧集条夹持板无法保持实时平行和有效调整集条夹持板间距。因此,在曲柄摇杆下方增加平行四杆(图7),集条夹持板与平行四杆连架杆连接。曲柄摇杆同时作为平行四杆机构连架杆,机架与曲柄摇杆机架共线,连杆与集条夹持板连接。集条作业过程中连杆与机架始终保持平行。考虑到集条夹持板尺寸,设定机架长度l=80 mm,平行四杆在曲柄摇杆的驱动下运行,平行四杆极限位置[27]的尺寸参数如图7所示。

平行四杆总升高量为

根据曲柄摇杆参数计算得1=24°,2=35°,3=31°,平行四杆总升高量为255.2 mm。

3.1.3 集条夹持板设计

自然状态下红花植株呈扇形分布,集条作业时集条夹持板将较低的红花果球夹持,红花果球会聚集在一起产生遮挡,干扰后续识别和采摘作业,针对该问题,结合表1红花植株形态参数,设计集条夹持板参数。

根据曲率原理[28],半径越大,对应的曲率越小,则圆弧越趋近直线。若圆弧半径(图8a中)大于红花果球分布圆弧半径(图8a中),则红花果球低于集条夹持板,无法进行采摘,若圆弧半径(图8a中)小于红花果球分布圆弧半径(图8a中),则枝条固定点下移,采摘时枝条的摆动增大。因此设定集条夹持板(图8b)圆弧半径=292 mm,为使集条夹持板作业范围覆盖不同幅宽红花植株,设定夹持板水平幅宽=550 mm,径向宽度=150 mm。根据几何关系式,集条夹持板弧度角1为

式中为集条夹持板水平幅宽,mm。计算可得187°。

末端执行器作业时要求红花果球水平间距不低于30 mm,单株红花一般有7个分枝。因此,在集条夹持板内侧沿圆周设置7个导向槽,槽间夹角2=16°,由于红花枝条直径在7~9 mm范围内,为减小枝条对集条的阻力,导向槽形状设计为半圆,直径=10 mm。

注:为半径大于红花果球分布半径的圆弧;为红花果球分布半径圆弧;为半径小于红花果球分布半径的圆弧;为集条夹持板最大长度,mm;为集条夹持板圆弧半径,mm;为导向槽直径,mm;为集条夹持板径向宽度,mm;1为集条夹持板弧度夹角,(°);2为导向槽间夹角,(°)。

Note:is the arc whose radius is greater than the distribution radius of safflower ball;is the circular arc of safflower fruit ball distribution radius;is the arc whose radius is less than the distribution radius of safflower fruit ball;is the maximum length of strip-collected clamping plate, mm;is the arc radius of strip-collected clamping plate, mm;is the diameter of guide groove, mm;is the radial width of strip-collected clamping plate, mm;1is the arc angle of strip-collected clamping plate, (°);2is the angle between guide grooves, (°).

图8 集条夹持板尺寸分析与结构图

Fig.8 Dimensional analysisandstructure of strip-collected clamping plate

3.2 主干位置识别机构

红花植株集条机构运行时,需要以主干为基准进行集条,为获得主干位置信息,同时配合集条作业进行周期性往复运动,选用带有压力传感器的触杆配合凸轮采集主干位置信息。

3.2.1 工作过程与原理

主干位置识别机构主要由压力传感器、触杆、和凸轮等组成。主干位置识别机构工作原理如图9所示,当压力传感器接触到主干时,触杆处于位置1,主干阻挡触发压力传感器达到设定阈值时,触发停止信号使行走底盘停止前进,集条作业开始。

当集条作业完成时,凸轮运行使触杆由位置1逆时针转动至位置2避开主干,同时行走底盘继续前进,凸轮继续运行使触杆回到初始位置1,继续下一主干的位置识别。

3.2.2 压力传感器及触杆

压力传感器安装在触杆圆弧段,选用苏州能斯达电子科技有限公司的DF9-16(随压力变化输出0~20 kΩ电阻,量程为5 kg,响应点为150 g)。当压力传感器达到控制面板设置的阈值时,凸轮驱动触杆绕点旋转,旋转到2位置。

主干平均直径为7 mm,为避免作业偏差导致触杆误触主干,设定主干行间安全距离3为21 mm。触杆由直线段和圆弧段组成,由于经常与主干碰撞接触,为保证其强度,采用直径2为7 mm的弹簧钢制成,为保证圆弧有效碰撞主干,且不会由于惯性脱离主干,圆弧段的半径为50 mm,圆弧段的弧度角3为50°,结合主干位置识别机构参数和在行走底盘上的安装位置,设定触杆的直线段长度2为170 mm,当触杆绕点由1转动到2位置时,触杆摆动角为1,达到最大摆动角度。

3.2.3 凸轮

在主干位置识别时,压力传感器识别主干后,要求触杆按预定轨迹周期性摆动,而凸轮具有响应快速的特点,可以按照预定轨迹周期性运动,因此选用凸轮并进行参数设计。

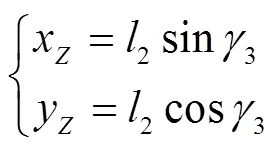

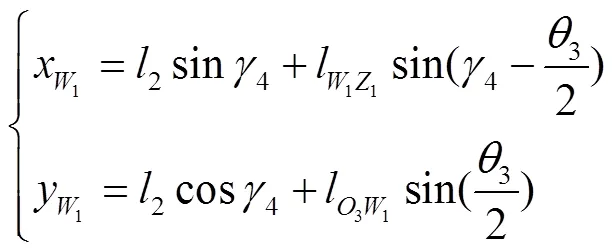

根据图9几何关系得到点坐标方程为

点坐标方程为

当进行主干识别时,触杆上点运动到极限位置1,1点坐标方程为

当进行主干避让时,触杆上点运动到极限位置2,2点坐标方程为

基于各点坐标方程,据几何关系得到点1的坐标方程为

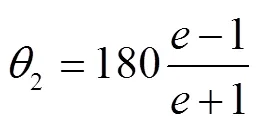

上述各式中表示长度,下标符号表示各长度起止点。主干直径最大为9 mm,为避免作业时触杆头部靠近主干距离过近产生误识别现象,主干行距3为21 mm,根据几何关系求出触杆极限位置1所对应的夹角4为20.5°,2所对应的夹角2为45.3°,根据上述数学方程分别求出一组凸轮回转中心2到轮廓线上1点的距离,分别记为1和2,其中1和2中的较小值为凸轮的基圆半径0,即凸轮基圆半径0=min(1,2)。根据上述运动学方程求得0为20.5 mm。

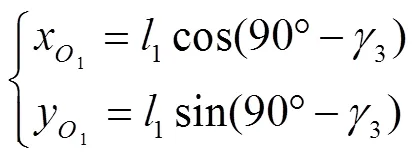

选用多项式运动规律[26],计算得到凸轮运动过程参数如表2所示,进而得到凸轮廓线。

表2 主干位置识别机构凸轮运动过程参数

3.3 集条作业与凸轮工作行程关系匹配

在主干位置识别机构运行过程中,凸轮逆时针旋转带动触杆往复摆动,获得主干位置信息,与红花植株集条机构配合作业,集条作业与凸轮对应的各工作阶段匹配关系如图10所示。

主干位置识别段12:当触杆运动到1点时,位于凸轮轮廓近休止段,凸轮空运行阶段开始,凸轮相对触杆逆时针旋转,此时集条机构处于等待集条作业阶段,触杆保持静止,触杆头部压力传感器超出阈值时,识别并获取主干位置信号。

主干避让段23:此阶段触杆位于凸轮轮廓推程段,从2点开始,集条机构进行集条行程作业,同时凸轮驱动触杆做逆时针摆动,压力传感器迅速离开主干,在触杆作用下离开主干行间到达主干避让点。

主干更换段34:此阶段触杆对应凸轮34,远休止段保持相对静止,集条作业结束,集条机构进行集条回程作业,行走底盘沿主干行前进,凸轮旋转到4点时,主干更换过程结束,主干位置识别机构进入复位阶段。

复位段41:即将进行下一主干识别时,触杆与4点接触,凸轮进入回程段,触杆相对于凸轮顺时针摆动,触杆到达主干行间内,主干位置识别机构进入下一识别过程。

4 样机性能试验

4.1 试验条件

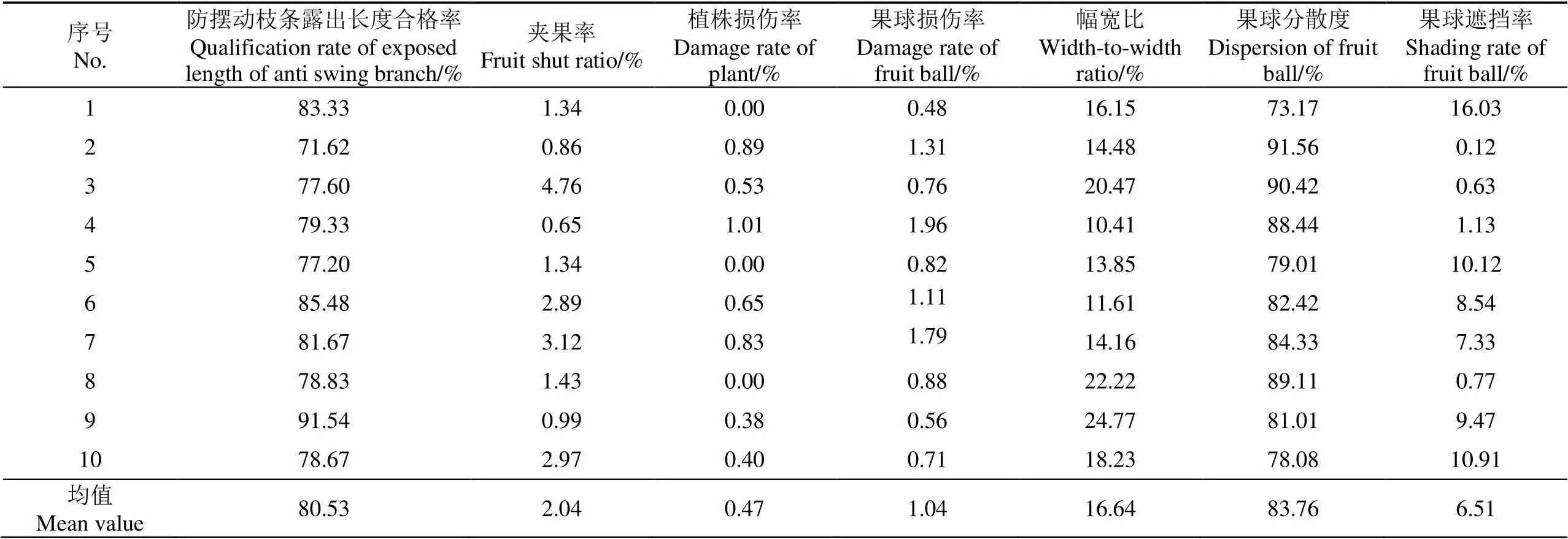

2021年6月20日-2021年7月3日在新疆石河子市石河子大学试验场红花地进行样机性能试验。试验设备包括红花采摘机器人试验样机(图11)、卷尺(规格0~2 m、精度1 mm)、游标卡尺(规格0~200 mm、精度0.02 mm)和秒表(精度0.01 s);红花为水浇地种植,行距600 mm,株距200 mm;品种为“云红二号”。在红花地内选取100株红花,分10组进行试验,试验数据按组别取平均值,试验时设定集条夹持板间距为50 mm,集条夹持板上沿圆弧半径为292 mm。

试验过程中样机采用间歇作业模式:人工推动样机行进至作业位置,启动集条预定位机构,步进电机驱动集条夹持板以0.09 m/s的平均速度向红花植株中心集条,完成集条间距248 mm行程,此时红花植株处于集条待采摘状态,集条夹持板停顿1 min后(预留20 s识别和采摘时间、40 s试验数据采集时间),当末端执行器采摘完毕,步进电机再次驱动集条夹持板,以0.11 m/s的平均速度快速完成回程作业,循环上述作业过程。

4.2 试验方法及评价指标

集条预定位是为后续视觉识别及采摘提供有利条件,因此,集条预定位作业质量以集条后是否有效降低单个枝条及整株枝条的摆动、整株红花果球是否呈条状有序分布为评判标准。一方面,影响枝条摆动的主要因素为枝条长度,枝条过长会引起摆动,枝条过短会夹持果球,同时可能损伤枝条及果球;另一方面,整株红花果球呈条状有序分布体现在作业前后红花植株幅宽的变化,以及红花果球间的距离和遮挡情况,因此田间试验选取防摆动枝条露出长度合格率、夹果率、植株损伤率、果球损伤率、幅宽比、果球分散度和果球遮挡率作为集条预定位作业质量评价指标。

4.2.1 防摆动枝条露出长度合格率

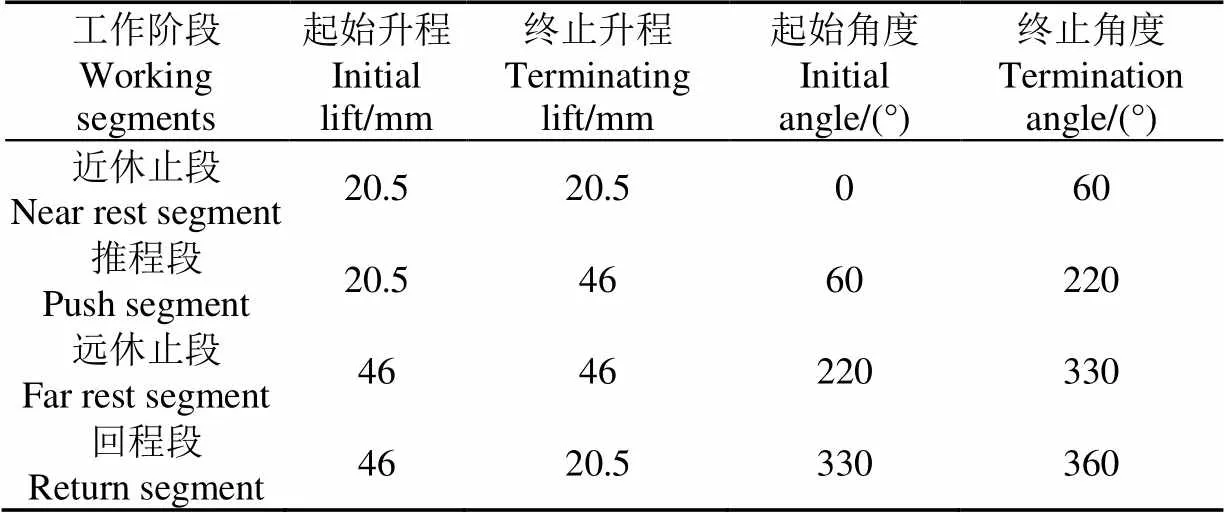

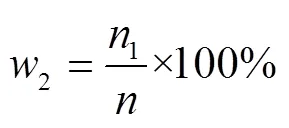

根据枝条摆动理论分析结果,定义防摆动枝条露出长度合格率(1)为集条作业后枝条露出集条夹持板的长度<50 mm的枝条数1占整株枝条数的百分比,计算式如下:

4.2.2 夹果率

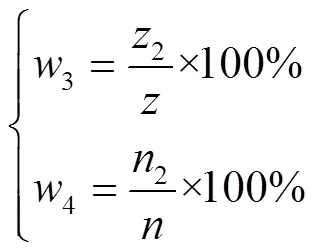

夹果率(2)指在集条作业后,红花果球位置低于集条夹持板上沿而无法进行识别和采摘的红花果球个数1与单株红花上总红花果球数的比值,计算式如下:

4.2.3 植株及果球损伤率

集条作业中红花受到挤压而影响其恢复原有植株形态的称为损伤植株,植株损伤率(3)为单株红花上受到损伤的枝条数2占总枝条数的百分比,果球损伤率(4)为损伤果球2占总果球数的百分比,计算式如下:

试验中红花植株枝条出现折断、果球出现明显破损均记为损伤植株,规定3≤2%4≤2%为合格。

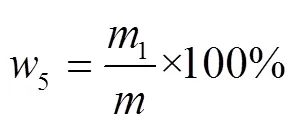

4.2.4 幅宽比

幅宽比(5)为进行集条作业后红花植株沿集条夹持板上的分布幅宽1(mm)占自然状态下红花植株幅宽(mm)的百分比,此值越小说明集条效果越好,计算式如下

4.2.5 果球分散度

集条作业后两红花果球之间的分散距离X≥30 mm时,采摘作业不会对未采摘红花果球产生干扰。以红花果球分散距离合格的红花果球数3占单株总红花果球数的百分比表征红花果球分散度(6):

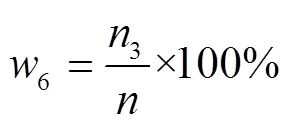

4.2.6 果球遮挡率

作业时,相邻2个红花果球的重叠面积Y与红花果球面积Z的比值大于10%,则为遮挡果球。红花果球遮挡率(7)定义为:在理论集条夹持间距下,集条后遮挡果球数4占单株总果球数的百分比:

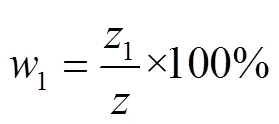

4.3 结果与分析

集条预定位作业质量测试结果如表3所示。分析可知,作业后80%以上的枝条长度降低至50 mm以内,其余不足20%的分布在50~80 mm,相比于表1中自然状态下的枝条长度223~404 mm大幅降低,但有少数红花果球低于集条夹持板上沿,夹果率在5%以下,作业过程中仅有个别果球及枝条出现损伤,植株损伤率为0.47%,果球损伤率为1.04%;集条后红花植株幅宽降低至自然状态下的10%~25%,整株红花果球呈条状,且各红花果球间大多保持分散,合格率达83.76%,有少数红花果球间产生遮挡现象,遮挡率小于10%。试验结果表明,集条预定位作业可有效降低单个枝条及整株枝条的摆动,并使整株红花果球呈条状有序分布,最终降低整株红花的识别和采摘难度。田间作业效果如图12所示。

表3 集条预定位作业质量测试结果

5 结 论

1)本文针对红花选择性采收中红花枝条摆动干扰视觉识别精准定位和采摘质量的问题,结合红花生长特性,提出了一种集条预定位原理,基于四杆机构特性,设计红花植株集条机构,并对主要结构参数进行设计。

2)基于主干位置识别要求,结合凸轮运动特性,设计了主干位置识别机构的关键参数。并进一步分析集条作业与凸轮各工作段的对应位置关系,进行工作行程匹配。

3)试制红花采摘机器人试验样机进行田间试验,设定集条夹持板间距50 mm、集条夹持板上沿圆弧半径292 mm,试验结果表明,防摆动枝条露出长度合格率为80.53%,夹果率为2.04%,植株损伤率为0.47%,果球损伤率为1.04%,幅宽比为16.64%,果球分散度为83.76%,果球遮挡率为6.51%。验证了该集条预定位机构理论分析与设计的准确性及合理性,该研究可为红花自动化采摘提供理论基础。

[1] 王兆木,陈跃华. 红花[M]. 北京:中国中医药出版社,2001:26-30.

[2] 葛云,张立新,谷家伟,等. 对辊式红花采收装置参数优化及试验[J]. 农业工程学报,2015,31(21):35-42.

Ge Yun, Zhang Lixin, Gu Jiawei, et al. Parameter optimization and experiment of dual roller harvesting device for safflower[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(21): 35-42. (in Chinese with English abstract)

[3] 苑进. 选择性收获机器人技术研究进展与分析[J]. 农业机械学报,2020,51(9):1-17.

Yuan Jin. Research progress analysis of robotics selective harvesting technologies[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(9): 1-17. (in Chinese with English abstract)

[4] Avigad G, Salomon S, Kahani A, et al. Robotic fruit harvesting machine with fruit-pair picking and hybrid motorized-pneumatic robot arms: US2020/0128744A1[P]. 2020-04-30.

[5] Nir A, Nir O. Automated harvester effector: WO2018167784A1[P]. 2018-09-20.

[6] Williams H, Ting C, Nejati M, et al. Improvements to and large-scale evaluation of a robotic kiwifruit harvester[J]. Journal of Field Robotics, 2020, 37(2): 187-201.

[7] Williams H A M, Jones M H, Nejati M, et al. Robotic kiwifruit harvesting using machine vision, convolutional neural networks, and robotic arms[J]. Biosystems Engineering, 2019, 181: 140-156.

[8] 陈燕,王佳盛,曾泽钦,等. 大视场下荔枝采摘机器人的视觉预定位方法[J]. 农业工程学报,2019,35(23):48-54.

Chen Yan, Wang Jiasheng, Zeng Zeqin, et al. Research on vision pre-positioning for litchi picking robot under large field of view[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(23): 48-54. (in Chinese with English abstract)

[9] Luo L, Tang Y, Lu Q, et al. A vision methodology for harvesting robot to detect cutting points on peduncles of double overlapping grape clusters in a vineyard[J]. Computers in Industry, 2018, 99: 130-139.

[10] 刘平,朱衍俊,张同勋,等. 自然环境下贴叠葡萄串的识别与图像分割算法[J]. 农业工程学报,2020,36(6):161-169.

Liu Ping, Zhu Yanjun, Zhang Tongxun, et al. Algorithm for recognition and image segmentation of overlapping grape cluster in natural environment[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(6): 161-169. (in Chinese with English abstract)

[11] 吕石磊,卢思华,李震,等. 基于改进YOLOv3-LITE轻量级神经网络的柑橘识别方法[J]. 农业工程学报,2019,35(17):205-214.

Lyu Shilei, Lu Sihua, Li Zhen, et al. Orange recognition method using improved YOLOv3-LITE lightweight neural network[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(17): 205-214. (in Chinese with English abstract)

[12] 刘芳,刘玉坤,林森,等. 基于改进型YOLO的复杂环境下番茄果实快速识别方法[J]. 农业机械学报,2020,51(6):229-237.

Liu Fang, Liu Yukun, Lin Sen, et al. Fast recognition method for tomatoes under complex environments based on improved YOLO[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(6): 229-237. (in Chinese with English abstract)

[13] Sakai H, Shiigi T, Kondo N, et al. Accurate position detecting during asparagus spear harvesting using a laser sensor[J]. Engineering in Agriculture, Environment and Food, 2013, 6(3): 105-110.

[14] Jordi G, Ver Nica V, Joan R R P, et al. Multi-modal deep learning for Fuji apple detection using RGB-D cameras and their radiometric capabilities[J]. Computers and Electronics in Agriculture, 2019, 162: 689-698.

[15] Sarabu H, Ahlin K, Hu A P. Leveraging deep learning and RGB-D cameras for cooperative apple-picking robot arms[C]//2019 ASABE Annual International Meeting, Boston, 2019.

[16] Irie N, Taguchi N, Horie T, et al. Asparagus harvesting robot coordinated with 3-D vision sensor[C]// IEEE International Conference Industrial Technology, Gippsland, Australia, 2009.

[17] 蔡舒平,孙仲鸣,刘慧,等. 基于改进型YOLOv4的果园障碍物实时检测方法[J]. 农业工程学报,2021,37(2):36-43.

Cai Shuping, Sun Zhongming, Liu Hui, et al. Real-time detection methodology for obstacles in orchards using improved YOLOv4[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(2): 36-43. (in Chinese with English abstract)

[18] 李寒,陶涵虓,崔立昊,等. 基于SOM-K-means算法的番茄果实识别与定位方法[J]. 农业机械学报,2021,52(1):23-29.

Li Han, Tao Hanxiao, Cui Lihao, et al. Recognition and localization method of tomato based on SOM-K-means algorithm[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(1): 23-29. (in Chinese with English abstract)

[19] 杨长辉,王卓,熊龙烨,等. 基于Mask R-CNN的复杂背景下柑橘树枝干识别与重建[J]. 农业机械学报,2019,50(8):22-30,69.

Yang Changhui, Wang Zhuo, Xiong Longye, et al. Identification and reconstruction of citrus branches under complex background based on Mask R-CNN[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(8): 22-30, 69. (in Chinese with English abstract)

[20] Zhuang J J, Luo S M, Hou C J, et al. Detection of orchard citrus fruits using a monocular machine vision-based methodfor automatic fruitpicking applications[J]. Computers and Electronics in Agriculture, 2018, 152: 64-73.

[21] 王丹丹,宋怀波,何东健. 苹果采摘机器人视觉系统研究进展[J]. 农业工程学报,2017,33(10):59-69.

Wang Dandan, Song Huaibo, He Dongjian. Research advance on vision system of apple picking robot[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(10): 59-69. (in Chinese with English abstract)

[22] 葛云,张立新,韩丹丹,等. 红花丝机械采收的现状及发展趋势[J]. 农机化研究,2014,36(11):265-268.

Ge Yun, Zhang Lixin, Han Dandan, et al. Current state and development trend of the mechanical harvestingon saffron filaments[J]. Journal of Agricultural Mechanization Research, 2014, 36(11): 265-268. (in Chinese with English abstract)

[23] 葛云,张立新,韩丹丹,等. 收获期红花丝力学特性与形态特性测定与分析[J]. 农机化研究,2015,37(4):168-171.

Ge Yun, Zhang Lixin, Han Dandan, et al. Safflower macroscopic material properties measurement and analysis[J]. Journal of Agricultural Mechanization Research, 2015, 37(4): 168-171. (in Chinese with English abstract)

[24] 刘光栋,罗汉泉. 杆系结构稳定[M]. 北京:人民交通出版社,1988.

[25] 季顺迎. 材料力学[M]. 北京:科学出版社,2012.

[26] 孙桓,陈作模,葛文杰. 机械原理(第八版)[M]. 北京:高等教育出版社,1988.

[27] 中国农业机械化科学研究院. 农业机械设计手册(上册)[M]. 北京:机械工业出版社,1990.

[28] 张玉莲,陈仲编. 微积分(1)[M]. 南京:东南大学出版社,2018.

Design and experiment of the strip-collected pre-positioning mechanism for safflower picking robots

Chen Fei1, Ge Yun1,2※, Zhang Lixin1,2, Qi Zhuhui1, Zeng Haifeng1,2

(1,,832000,;2,,832000,)

Mechanical harvesting safflower has increased rapidly, with the continuous expansion of planting areasin recent years. However, the branch swing of safflower generally interferes with accurate visual recognition positioning and harvesting quality in selective harvesting of safflower. In this study, a strip-collected pre-positioning mechanism was proposed for a picking robots to adjust the morphology of safflower plants before visual recognition. The key factors were clarified on the swing of branches during harvesting, according to the growth characteristics of safflower, including the one branch has one safflower, the high growth center of the top of the fruit ball, the different opening time, and symmetrical distribution of spatial morphology of safflower plants. A safflower plants strip-collected mechanism also ran with the trunk position recognition to explore the plant shape for the pre-positioned state of strip-collected. The key working parts were designed to determine the structural parameters of safflower plants strip-collected and trunk position recognition mechanism. Specific works included: 1) A kind of safflower plant club mechanism was designed to meet the requirements of strip-collected operation, according to the four-bar kinematics. The key parameters were also optimized for the strip-collected clamping plate drive mechanism and strip-collected clamping plate. 2) The cam motion was utilized to determine the key parameters of trunk position recognition. The position relationship between the strip-collected operation and each working section of the cam was further analyzed to match the working stroke of strip-collected operation and the trunk position recognition. 3) A field test showed that the qualified rate of exposed length of anti swing branch was 80.53%, the fruit ratio of safflower fruit ball was 2.04%, the damage rate of plant was 0.47%, the damage rate of fruit ball was 1.04%, the width-to-width ratio was 16.64%, the dispersion of fruit ball was 83.76%, and the shading rate of fruit ball was 6.51%. Consequently, the strip-collected pre-positioning operation can effectively reduce the swing of the branches, where the whole safflower fruit balls are orderly distributed, and finally reduce the difficulty of identification and picking of the whole safflower. This finding can provide a sound theoretical basis for automatic safflower picking in modern mechanical harvesting.

robots; design; experiments; safflower; selective harvesting; strip-collected; pre-positioning

陈飞,葛云,张立新,等. 红花采摘机器人集条预定位机构设计与试验[J]. 农业工程学报,2021,37(15):10-19. doi:10.11975/j.issn.1002-6819.2021.15.002 http://www.tcsae.org

Chen Fei, Ge Yun, Zhang Lixin, et al. Design and experiment of the strip-collected pre-positioning mechanism for safflower picking robots[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2021, 37(15): 10-19. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.15.002 http://www.tcsae.org

2021-04-29

2021-06-03

国家重点研发计划(2019YFC1710905);国家自然科学基金(52065057)

陈飞,研究方向为机械制造及其自动化。Email:793382541@qq.com

葛云,博士,教授,博士生导师,研究方向为农业机械。Email:gy_shz@163.com

10.11975/j.issn.1002-6819.2021.15.002

S225.99

A

1002-6819(2021)-15-0010-10