基于Production Module 3D数控铣削仿真技术在钛合金主吊挂加工中的应用

吴东华, 邓志刚, 张德纯, 赵万岳, 丁代华

(1.中国航发贵州黎阳航空动力有限公司,贵阳 550015;2.湖南三一工业职业技术学院,长沙 410129)

0 引言

航空发动机制造技术是航空工业的关键技术,而吊挂作为发动机与飞机连接的关键核心零件,需要承受很大的力矩,要求使用寿命长,对于吊挂工作时的可靠性是满足发动机与飞机连接的关键,因此零件毛坯采用模锻件,加工工艺要求稳定可靠,尺寸需满足设计图样要求,零件装机前采用无损检测判别是否出现裂纹等[1]。目前,行业内对航空发动机吊挂的合格性判定只关注满足设计图样要求,对吊挂寿命和可靠性方面关注不够。对吊挂失效分析后发现,大多数为表面缺陷引起的微裂纹疲劳失效,而微裂纹最容易出现在切削力和切削温度突变的地方。

钛合金材料因其比强度高、密度低、耐腐蚀性能好等优越的物理及化学性能,在工程材料应用中占有很大比例,尤其是在航天、航空制造业等高端制造业中。但由于其导热性能差、弹性变形量大等原因,导致钛合金在加工过程中切削热难以散发、容易产生应力集中、容易与刀具后刀面产生严重摩擦。

主吊挂是航空发动机的重要零部件之一,主要采用钛合金和特种钢制造而成,从发展趋势来看,航空发动机吊挂用钛合金材料的比例正在逐步增大,作为受力零件,其制造符合性一直是关注的重点。同时由于钛合金材料的切削加工性能等因素的影响,使其在推广及应用中受到了一定的制约。

1 软件概述

Production Module 3D是一款基于有限元仿真的CAE软件,由Third Wave Systems公司于2005年开发面世。软件操作简单,能客观地反映零件加工过程中切削力的趋势,能对金属切削过程中的参数优化结果进行定量的判断,使编程人员及操作人员预先了解零件的加工过程,减少零件切削试验的时间消耗,提高加工效率。其主要特点如下:1)材料库中数据都是通过试验或AdvantEdge分析得到的[2];2)可将刀具手册中的刀具参数直接录入软件的刀具表中,做到加工刀具参数一致性,同时根据刀具的材料在软件中选择对应的刀具材料,做到刀具材料的一致性;3)可进行三轴及多轴铣削仿真;4)可进行G代码和APT代码输入,有完整的机床后置处理可选择G代码输入程序,否则建议采用APT代码输入程序,可不受机床系统的限制;5)可以得到加工过程中的切削力、温度、功率等结果;6)通过优化进给量及切削速度对切削力及温度进行优化。

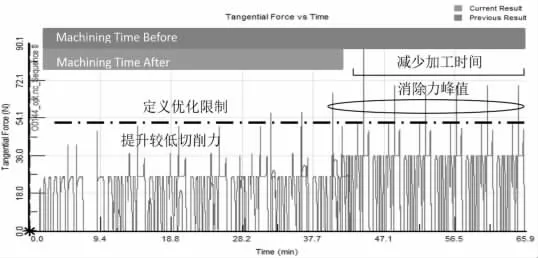

软件优化原理如图1所示,主要体现为消除加工中的峰值力保护刀具免受瞬时冲击,提升较低切削力至可控水平,从而提高进给速率,使加工过程更加平稳。

图1 软件优化原理

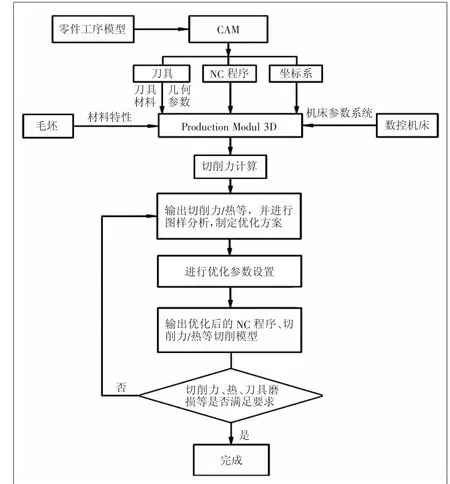

具体实现仿真的步骤如图2所示。

图2 实现仿真的步骤

2 加工实例

2.1 零件优化前信息

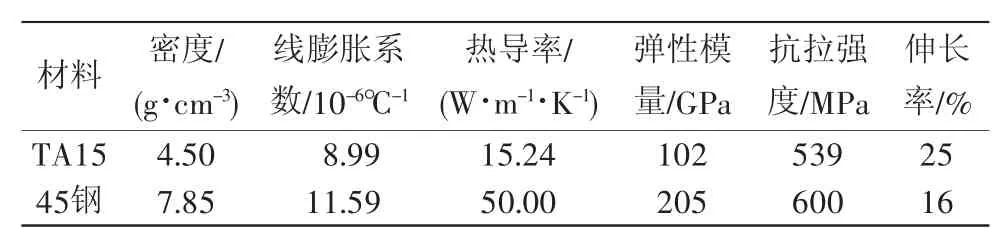

某吊挂零件材料为TA15,TA15是航空领域中使用最广泛的钛合金材料之一,其和45钢的主要力学和物理性能对照如表1所示。

表1 TA15和45钢的主要力学和物理性能对照

毛坯采用锻件,零件加工余量很大,且零件支撑面短,零件高度为131 mm,加工中常因切削参数选择不合理导致振动、崩刃,加工效率低,加工质量不稳定,刀具损耗大。该零件某批次共10件,从45工序的加工情况来看,加工周期为4 d,消耗5把ϕ20硬质合金立铣刀、3把ϕ6硬质合金立铣刀(刀具损坏大多是因为振动或者瞬时切削峰值力而导致的崩刃),零件工序加工内容如图3所示。

图3 零件45工序加工内容

2.2 零件数控程序的准备

编程采用UG和Mastercam软件相结合的方式进行[3],采用FANUC系统的三轴加工中心和硬质合金刀具。为方便进行刀具路径的优化,每个操作均单独进行程序处理,因加工振动、崩刃均出现在外形铣削过程中,故对于孔加工程序优化不作讨论。具体加工信息如表2所示。

表2 加工信息

图4 各程序号对应的加工部位

2.3 程序优化

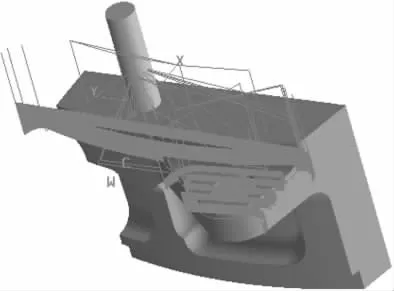

机床采用FANUC系统三轴加工中心(QP2033-L),机床控制采用G-code,按照机床参数说明书进行机床工作台参数、机床最高转速、最高进给速率、机床额定功率等设置。根据刀具编号查阅刀具品牌说明书,查询刀具相关信息。实施步骤如下:1)导入上一工序的STL模型作为本工序的毛坯,选择工件材料为TA15;2)导出毛坯模型时,让UG软件的WCS坐标系与加工坐标系一致;3)将O0144、O0145、……、O0151等程序导入软件,然后进行切削力计算。仿真模型显示图如图5所示,优化前刀具切削力显示图如图6所示。

图5 仿真模型显示图

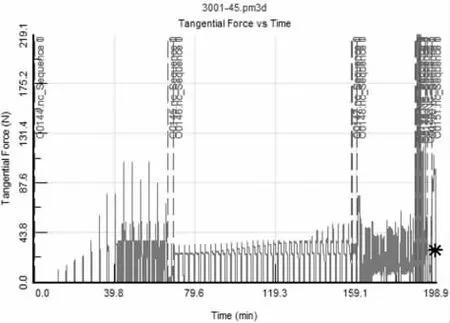

图6 优化前刀具切削力显示图

程序切削力主要从以下5个方面优化:1)切向力。是大多数操作的主切削力,软件中最常见的刀具寿命和加工周期时间的变量,常用于大多数零件的开粗及精加工。2)径向力。推工具远离工件,可引起工具或工件偏转,常用于薄壁零件的精加工过程优化,用于控制零件的切削变形。3)轴向力。沿刀具轴向下,常用于钻孔、插铣、螺旋铣孔等操作的加工过程优化。4)主轴功率。优化特定机器的极限,常用于根据特定机床进行程序优化,使其更符合对应机床的加工特性。5)刀具接触长度产生的切削力(Load per Unit Length,LPUL)。与拉应力直接相关,常用于高温合金、粉末冶金、淬硬钢的加工过程优化,用于控制刀具的切削受力,减少刀具破损。

程序进给率主要从以下两个方面优化:1)最大切削进给率(Maximum In-Cut Feed Rate)。在切入或切削(in-cut)时允许最大进给,可以定义为线性进给(单位为mm/min)或每齿进给(单位为mm/tooth),可根据刀具手册查询初始数据。2)最大的空切削进给率(Maximum Air-Cut Feed Rate)。在空切削(in air-cut)时允许最大进给(当前切削力为0),用于限制G00的运行速率。

加工效率=(原始加工时间-优化后的加工时间)/原始加工时间×100%[5]。

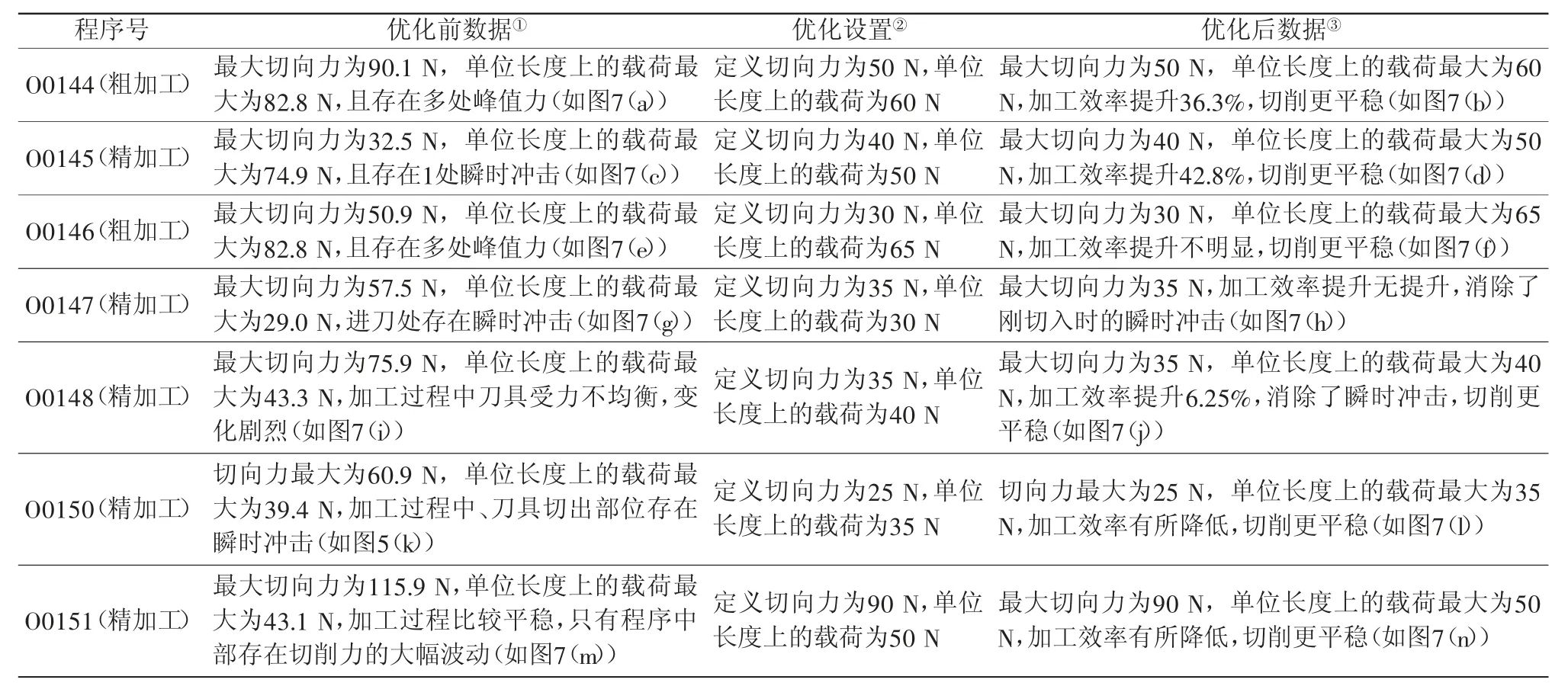

程序优化设置如表3所示。

表3 程序优化设置

2.4 优化前后对比分析

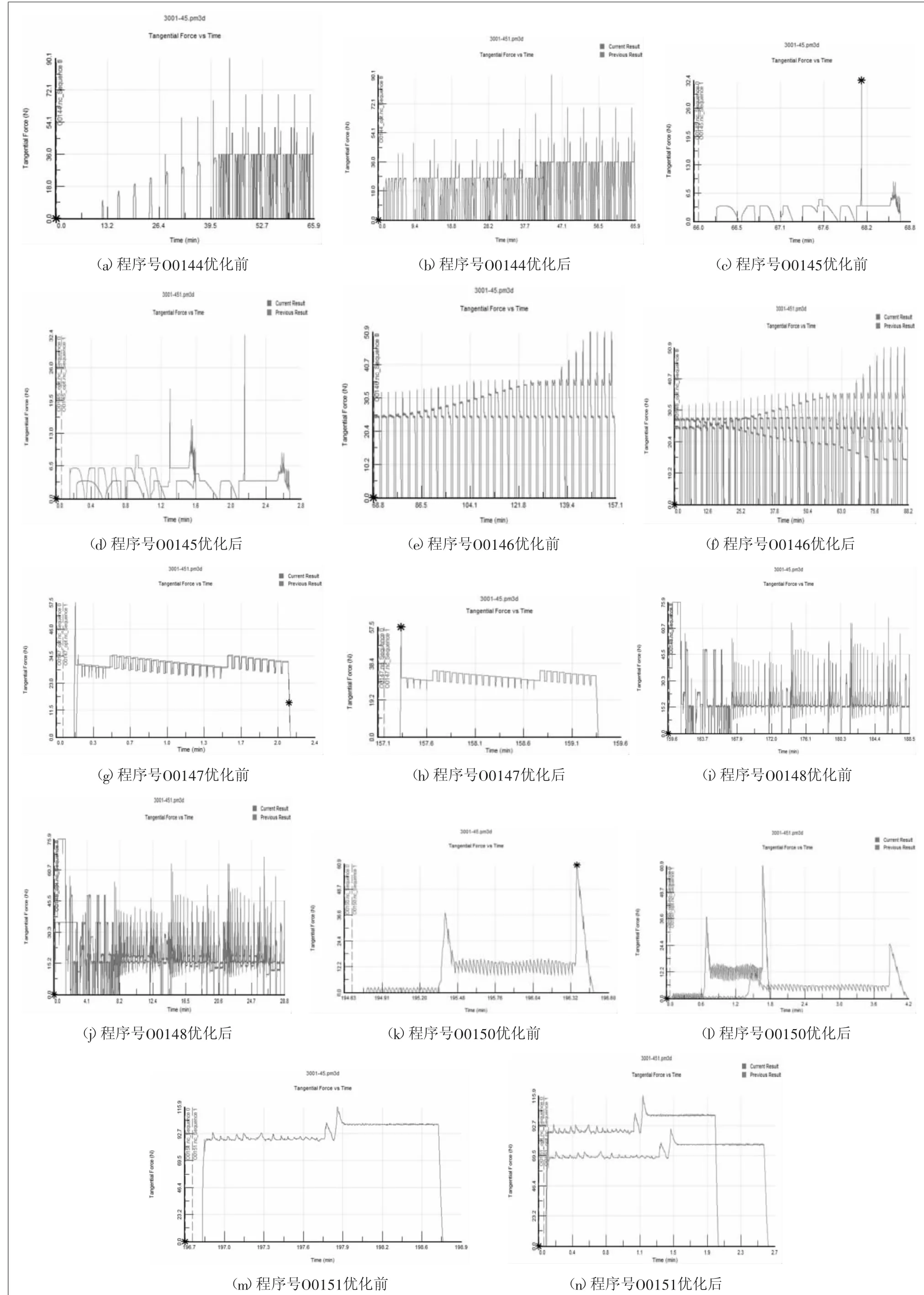

粗加工优化后的加工效率相比优化前均有所提升,精加工的加工效率有所降低,但本工序的加工效率整体有所提升,降低了切削过程中的瞬时冲击峰值力,切削过程中的切削受力波动幅度变小,受力更均匀。

图7 各程序号对应的切向力-时间曲线软件截图

2.5 机床加工验证

将优化后的O0144.opt、O0145.opt、……O0151.opt等程序,重新导入FANUC系统三轴加工中心(QP2033-L),进行实物切削加工验证。该零件验证批次共10件,从45工序的加工情况来看,加工周期为2 d,效率提高了1倍(减少了装刀、换刀、对刀时间),消耗2把ϕ20硬质合金立铣刀、1把ϕ6硬质合金立铣刀(刀具损坏大多是因为刀具刀尖磨损,无因振动或者瞬时切削峰值力而导致的崩刃),减少了试刀的成本(降低了40%~60%),缩短制造周期[5],加工效果改善明显。

3 结论

在传统的机械加工过程中,无法得到确定的切削加工数据,只能凭借加工经验结合零件的实际切削情况进行判断,做出粗略调整,无法详细地调整大量程序的F进给值来对切削过程进行优化。通过对Production Module 3D软件进行切削力模型计算后,能直观地呈现每条程序对应的切削力、切削热等状态,对于程序加工过程能有直观的显现,能快速地对加工过程的瞬时冲击进行捕捉,减少对刀具的损耗,提高了刀具使用效率,降低生产准备时间[5],使零件的加工过程更加平稳。