基于核极限学习机的碳化钨涂层砂带磨削表面粗糙度的研究

黄红涛,徐文博,李志胜,郭钢,柴桦

(郑州机械研究所有限公司,郑州 450000)

0 引言

在化工行业输送高温高压腐蚀性熔体用的熔体齿轮泵中的泵轴,必须具有极高的耐磨性和耐腐蚀性。目前,我国生产的泵轴多采用氮化钢或高碳铬不锈钢,泵轴因外界环境腐蚀和配合面磨损易导致其表面产生裂纹等缺陷,影响泵轴使用寿命,所以,最常见防护是对泵轴表面进行碳化钨材料喷涂。碳化钨材料涂层具有独特的附着力、高硬度、良好的耐腐蚀性和耐磨性[1],碳化钨喷涂工艺完成后,因零件产品表面涂层的粗糙度值较高,同时,产品表面的碳化钨涂层硬度太高且极耐磨[2],目前最经济的加工办法办法是采用金刚石砂轮或砂带对喷涂碳化钨涂层的零件表面进行抛光、磨削加工,才能满足表面粗糙度的要求。

目前,国内外对碳化钨涂层的砂轮和砂带磨削的研究较少。Maiti等[3]研究发现磨削次数增加后碳化钨涂层的显微硬度有所提升。Shang等[4]研究表明在一定磨削因素条件下高速磨削可有效降低表面损伤。Zoei等[5]研究表明不同工艺参数在磨削时对涂层耐磨性和残余应力的影响。

本文采用砂带对碳化钨涂层进行磨削加工。砂带磨削是利用砂带这一特殊形式的磨削工具,借助磨头电动机驱动,并在一定压力下,利用高速旋转的砂带与工件表面接触摩擦以实现磨削加工[6]。本文在单因素和正交试验的基础上,分析了砂带磨削过程中相关工艺参数对表面粗糙度的影响[7]。同时,应用人工智能算法,分别采用极限学习机(ELM)和核极限学习机(KELM)算法建立碳化钨涂层表面粗糙度的预测模型,进行了相关对比试验验证,KELM具有较好的预测效果。

1 表面粗糙度的单因素试验分析

试验条件:在改制过的车床上进行,车床导轨安装有独立的砂带磨削磨头,采取恒压力定纵向进给速度的试验方法磨削外圆零件进行研究。试件材料为碳化钨WC-12Co涂层轴类零件,砂带采用瑞士KGS的TCH金刚石砂带,粒度号分别为200#、400#、800#和1500#。采用北京亚通科仪TR100表面粗糙度仪对磨削后的工件涂层表面进行粗糙度测量。磨头电动机为YE2-112M-2三相异步电动机,额定电压380 V,频率50 Hz。磨削电流为采集记录砂带磨头电动机磨削过程电流值;砂带电动机转速频率为设置磨头电动机频率值。

恒压力磨削中,磨削功率如下[6]:式中:Ne为磨削功率;Ft为磨削切向力;Vs为砂带磨削速度;U为电动机电压;I为电动机电流;η为电动机效率,85.8%;Fn为磨削压力;RM为磨削力比值,范围是0.33~0.65;r为砂带接触轮半径,0.1 m;f为电动机频率。因磨削压力大于磨削切向力,通常用磨削压力对磨削过程进行研究。

变频调速磨削过程中,电压随转速频率值变化,电压与频率f比值为常数;通过式(1)~式(3)可近似得到:

磨削压力与电动机电流成正比关系,通过测量电流即可计算磨削压力。

改变砂带粒度,保持其它工艺因素不变,砂带电动机转速频率、工件主轴转速和磨削压力分别为30 Hz、200 r/min和70 N,采取不同粒度砂带对工件进行磨削,测量每次粗糙度,结果如图1所示。

图1 不同粒度下粗糙度值

由图1可以看出,表面粗糙度随砂带粒度的增大而减小,刚开始时,粗糙度值减少十分明显,但是当粒度增大到一定程度时,粗糙度减小的趋势开始慢慢变缓。

改变磨削压力,保持其它工艺因素不变,砂带粒度、砂带电动机频率和工件主轴转速分别为400#、30Hz和200 r/min,采取不同的磨削压力对工件进行磨削,测量每次粗糙度,结果如图2所示。

图2 不同磨削压力下粗糙度值

由图2可以看出,表面粗糙度随磨削压力的增大而减少,且粗糙度减少趋势较明显,但其影响没有砂带粒度变化明显。

改变砂带电动机转速频率,保持其它工艺因素不变,砂带粒度、工件主轴转速和磨削压力分别为400#、250 r/min和66 N,采取不同砂带电动机频率对工件进行磨削,测量每次粗糙度,结果如图3所示。

由图3 可以看出,表面粗糙度随砂带转速频率的增大而减少,但是随着转速频率的不断提高,粗糙度减小的趋势逐渐变缓[8]。该因素对粗糙度影响没有砂带粒度和磨削压力明显。

图3 不同砂带电动机频率下粗糙度值

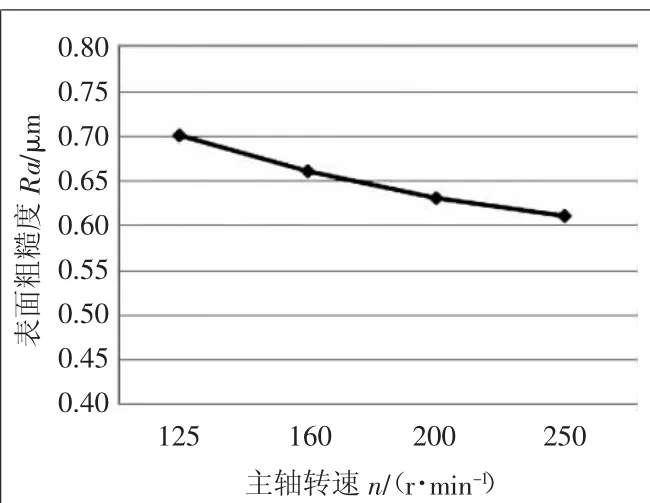

改变工件主轴转速,保持其它工艺因素不变,砂带粒度、砂带电动机频率和磨削压力分别为400#、30 Hz和66 N,采取不同的工件主轴转速对碳化钨涂层进行磨削并记录粗糙度值,结果如图4所示。

由图4 可以看出,表面粗糙度随主轴转速的减少而增大,但是变化不明显。整体来看,主轴转速变化对粗糙度的影响最小,没有砂带粒度、磨削压力和砂带电动机频率影响明显。

图4 不同主轴转速下粗糙度值

2 表面粗糙度的正交试验分析

针对4个因素对1个结果的影响,采用3水平4因素的正交试验进行试验数据的采集和分析。正交试验因素水平表见表1,试验结果如表2所示。

表1 正交试验因素水平表

表2 正交试验设计及试验结果

由表2正交试验结果分析得出,砂带粒度对表面粗糙度的影响最大;其次是磨削压力和砂带电动机转速频率;对表面粗糙度影响最小的是主轴转速,影响不明显,正交试验与单因素试验结果一致。

3 预测模型的建立

3.1 ELM和KELM的数学原理

为解决传统前馈神经网络学习速度慢易陷入局部最小值等问题,2004年新加坡南洋理工大学黄广斌教授提出了一种全新的单隐藏层前馈神经网络——极限学习机(ELM)[9]。极限学习机仅具有单个隐藏层的前馈神经网络,隐层节点的权重是随机的或者是人为给出的且不进行调整,在计算时仅通过修改隐藏层中神经元的数量,就可得到唯一的最佳解[10]。此模型的优势特点是学习求解速度快、简单、效率高。具有M个隐藏神经元的输出函数可表示为

式中:H为隐藏层的输出矩阵;β可采用最小二乘法求得。

3.2 预测模型的评价指标

为验证预测模型有效性,采用均方误差(MSE)、均方根误差(RMSE)和决定系数(R2)3个指标衡量预测模型的拟合精度[12],3个公式如下:

式中:y、ypred和y-分别表示试验实测值、模型预测值和试验真实值的平均值。MSE和RMSE的值越接近0、同时R2的值越接近1,模型的拟合精度就越高。

4 预测模型试验验证

本文通过激励函数为sigmoid的ELM模型和基于径向基RBF核函数的KELM模型对表面粗糙度进行预测,并对两种结果进行了对比。

为验证预测模型有效性,选取单因素实验和正交试验共25组样本作为训练集;调整工艺参数,再重复做5组试验,对预测模型进行验证,该5组试验样本作为测试集。输入神经元数4项,分别是砂带粒度、磨削压力、电动机频率和主轴转速;输出神经元数1项,为表面粗糙度。考虑本文模型输入和输出神经元数不多且训练、测试样本有限,经过分析不同神经元个数的模型,最终确定隐含层的神经元个数为25[13]。

ELM和KELM两种预测模型与试验测量值对比图见图5。试验前后零件现场照片如图6所示。模型预测值与试验值的比较情况如表3所示。

图5 预测模型对比分析图

图6 零件磨削试验前后对比

由表3看出,KELM 预测模型与试验零件的碳化钨涂层的表面粗糙度的最大误差为11%,对本文试验研究的砂带磨削工艺参数,显然KELM预测模型比ELM预测模型的误差范围小,这对于零件的磨削工艺制定和后续工艺试验具有一定的理论指导意义。

表3 ELM和KELM预测值与试验值对比

5 结论

根据单因素、正交试验及人工智能算法模型的研究和试验结果直观分析,可以得到如下结论:

1)通过单因素和正交试验发现:表面粗糙度随砂带粒度、磨削压力、砂带转速频率和主轴转速的增加而减少。其中,砂带粒度影响最大;磨削时磨削压力影响显著;砂带电动机频率影响一般;工件主轴转速影响最小。

2)采用ELM和KELM建立的表面粗糙度预测模型,进行了对比试验验证。KELM具有较好的预测精度和稳定性。通过预测模型,利用有限的试验数据就可得到各个磨削状态下的粗糙度值。该人工智能预测模型可供同行业技术人员借鉴、参考及后续优化,对以后的研究和工艺生产实践有一定的指导作用。