高精度化学腐蚀工艺在复杂环境下对金属切割的研究

苏志伟,黄仁忠,汪成林,张超,刘明洪,彭莘格

(1.中国核动力研究设计院 第一研究所,成都 610213;2.合肥工业大学 食品与生物工程学院,合肥 230009)

0 引言

某设备管道不锈钢套管(以下称为异物)发生脱落后卡塞在设备叶轮静叶末端,经过工业内窥镜观察及分析,该异物为卡塞浮动状态,须在指定位置切断后方可取出。基于以上情况,需对满足小空间切割、远距离操作、适应多个大角度转弯、安全性高、二次异物引入少等技术要求的切割系统进行研究。

根据工程现场分析,现有切割系统主要存在以下问题:1)引入新异物较多,不宜后期汽轮机内部清洁(如水刀切割等);2)切割头或刀具较大,无法进入静叶腔(如激光切割等);3)现有刀具大小及材料无法切割不锈钢(如砂轮切割等);4)常规切割时需要一定压紧力(如钻切割);5)常规切割时需要一定进给距离(如铣、刨切割等);6)传统切割系统需要异物与刀具之间相对位置固定[1-6]。

本次切割环境为异物及刀具均具有一定的活动性,无法保证切割的过程中压紧力稳定性、进给距离稳定性、切割位置稳定性。因此需要研究一套能满足在远距离操作、多个大角度转弯、异物不固定、新异物引入受限等技术要求下的不锈钢切割工具。

1 工艺设计及使用说明

1.1 整体工艺设计

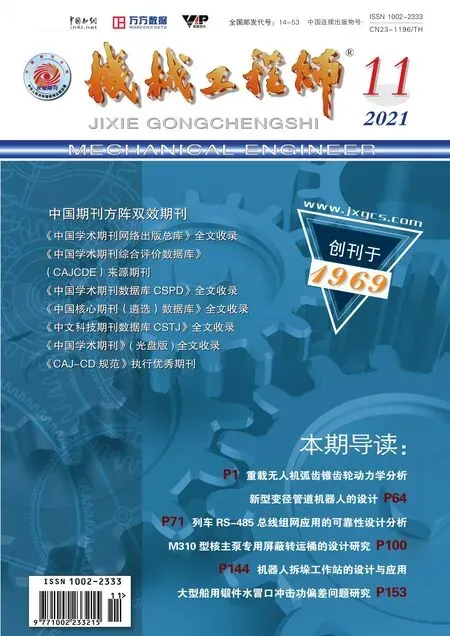

主体思路为:采购成熟的定量进给推进装置→非标设计集成箱体→非标设计加工稳压器→采购技术成熟的塑料电动阀作为控制阀门→非标制作连接法兰及管路→非标制作控制面板作为集成控制板→采购技术成熟的集成配电柜作为电源控制箱。整体工艺图如图1所示。

图1 整体工艺示意图

1.2 系统使用说明

1.2.1 前期准备阶段

根据异物形态及切割位置设计出液口形状及大小,定量输送装置、压力安全系统、负压系统、紧急制动系统、故障报警系统、排气系统、快速中和系统均固定在平稳平台,便于人员观察及操作。

1.2.2 正常工作阶段

借助专用输送工具将出液口放置到异物附近,通过调整出液口位置,将出液口搭放在异物上方且出液口开口尽量靠近异物;校准定量输送装置及压力安全装置;打开截止阀,酸液通过酸液输送管装置进行流动,待酸液流到排气阀时,打开排气装置,排出管内气体,待排气阀有酸液溢出时关闭排气装置,酸液继续流入至出液口,开始腐蚀工作。

工作时,出液口位置必须高于定量输送装置及压力安全装置,腐蚀过程中调整定量输送装置进给速度,控制酸液接触异物且不形成液滴滴下;腐蚀结束后,打开负压装置,将管路、压力安全系统、定量输送装置等所有的酸液倒吸入负压装置,启动快速中和系统,将碱性化学试剂注入负压装置中;取出专用输送工具,拆卸耐酸输送管,进行后期清洗工作。

1.2.3 系统安全装置说明

当定量输送装置出现一般失控流速时,压力安全装置自动启动卸压;当失速较大时,负压装置自动启动,将所有酸液倒吸入负压系统内;负压装置和压力安全装置都可保证出液口处酸液逆流,防止因定量输送装置失速而大量酸液进入静叶腔;当发生管路泄漏或其他瞬间失压状况时,负压装置自动启动,将所有酸液倒吸入负压装置中,尽量减少酸液外漏。

当发生压力安全装置或负压装置失效时,手动启动紧急制动装置,紧急堵死耐酸输送管后,启动快速中和系统,分别向定量输送装置、耐酸软管、压力安全装置注入碱液,降低强酸酸性,保证内部静叶腔设备的安全;当软管内部液体压力失常或设备发生移动后进行报警并停止定量输送装置。

2 基本原理实验论证

2.1 实验设备及材料

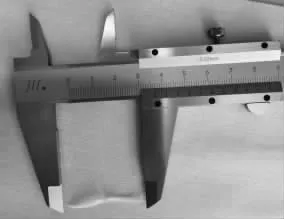

实验原理论证采用的设备及试剂主要包括王水、异物试样、静叶片基体材料、通用输液器、20 mL注射器、5 mL注射器、聚四氟乙烯非标制作的连通管及出液口、定量输送器、模拟液等。图2为标准王水溶液,图3为1:1制作的异物模拟试样,该试样基材与异物基材一致,形状尺寸与异物相似,图4为静叶腔基材材料试样,图5为输送管道试样之一(实验中对输送管道所有材质均进行了腐蚀实验),图6为定量推进装置,该装置可实现精准微量液体输送。

图2 化学试剂溶液

图3 异物试样

图4 静叶腔材料

图5 输送管道试样

图6 推进装置模拟机

2.2 实验内容及结论

2.2.1 异物的可腐蚀性

将异物完全放置于配置好的化学试剂溶液(王水)中,观察化学反应状况。实验结果为:异物试样放入王水后,异物表面马上出现了较多气泡(气泡仅附着在异物表面,未聚集外溢),王水溶液开始变深。约5 min后,异物表面气泡开始聚集外溢。0.5 h后大量气泡聚集为大气泡外溢,持续约10 min,王水溶液完全变黑。沸腾结束后回归为较多气泡附着在异物表面状态。约10 h后异物厚度基本腐蚀完全,成锈渣断裂状。图7为异物放入王水后产生的化学反应,产生大量气泡,图8为反应一段时间后新旧王水溶液的对比,图9为最终异物被腐蚀后的状态,腐蚀效果较好,可以实现异物切断的目标。

图7 气泡聚集外溢

图8 溶液颜色对比

图9 最终腐蚀结果

2.2.2 输送酸液管线的耐腐蚀性

为了验证同等实验条件下王水对输送管路及器皿的腐蚀性,将所有与王水接触的部位进行取样腐蚀,取出的试样成分主要包括硬质塑料、橡胶、聚四氟乙烯等。在对异物试样进行腐蚀实验时,同时将输送管及器皿试样进行同一个烧杯内腐蚀,保证实验条件的一致性。实验过程中每隔1 h对试样进行拉拽强度、弹性、塑性等性能检测。10 h后对试样清洗检查,检查结果表明:以上所有试件未发生明显的塑性、弹性、强度、硬度等性能变化,试样外观颜色由透明变为棕黄色。图10为液体输送管道所有与王水接触的材质腐蚀实验,图11为管道被腐蚀试样的基本性能检查,未发生明显的腐蚀效果,图12为所有被腐蚀试样清洗后的最终状态,状态完好,未发生腐蚀效应。

图10 所有试样放入

图11 检测试样基本性能

图12 最终试样状态

2.2.3 静叶片基体材料的腐蚀性能

对两个实验试件进行点滴腐蚀实验,点滴10 min后两试件发生反应,异物试件有轻微腐蚀,静叶片基体材料出现类似碳渣物质。图13为异物与基材的原始状态,图14为分别对异物和基材做滴定腐蚀实验,图15为一定时间后的腐蚀状态。

图13 反应前两个试样

图14 分别滴定酸液

图15 10 min 反应状态

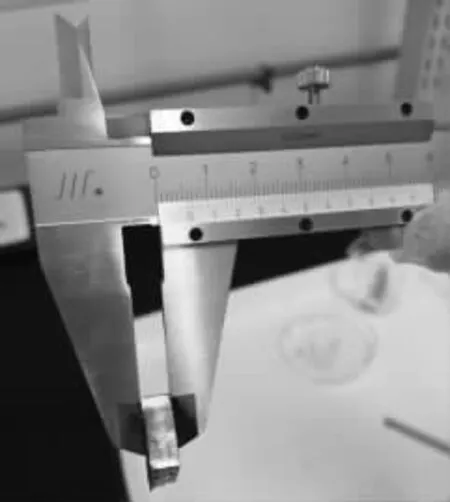

2.2.4 定量定速注射可实施性

为了避免对其他设备造成损坏,采用微速定量推送方案,定量、定点地输送酸液,避免酸液流动对其他设备造成腐蚀。采用最小量程0.1 mL/h的微量推进器。通过配置模拟液对设备的推进精度及稳定性进行实验验证。图16为整体搭建的简易定量酸液推进系统,原理上验证了方案的可实施性。图17、图18为一定时间后的液体推进效果。

图16 整体搭建验证系统

图17 推进5 min 液滴

图18 推进19 min 液滴滴落

3 结论

本文提出了一套高精度化学腐蚀工艺在复杂环境下对金属切割的工艺,通过实验对系统的基本原理及实验的可实施性进行了研究,研究结果表明:王水可对异物进行腐蚀,腐蚀效率较高。王水在一定时间内对输送酸液的管线及相关器皿发生的腐蚀作用不明显。王水与异物及静叶片基体材料均能发生化学反应。异物厚度损耗率为23%,静叶片基体材料厚度损耗率为6%,异物损耗速率较高。定量输送系统稳定性较高,推进量误差较小,基本满足使用要求。利用酸液对金属进行定点、定量、可控的腐蚀操作具有一定的可实施性。