基于ABAQUS有限元仿真的L型材滚弯成型过程分析

王涵

(长安大学,西安 710000)

0 引言

滚弯是指在滚轮施加弯矩的作用下,坯料逐渐被弯曲成型的工艺过程[1]。型材滚弯成型被广泛应用于钣金零件的弯曲成型过程中。在飞机生产过程中,滚弯成型主要用于框肋、长桁、缘条等承力零件的成型。这些零件的尺寸精度和结构强度等因素会对飞机的气动外形和承载能力产生重大影响。因此,对滚弯成型过程的研究,有利于解决成型过程中的回弹问题,避免质量缺陷,对提高飞机零件质量具有重要意义。

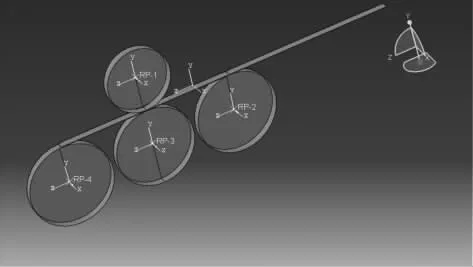

滚弯成型设备主要有辊式滚弯机、靠模式辊式滚弯机、数控滚弯机、柔性滚弯机,本次仿真分析以MC4P431IAS三维四辊数控滚弯机为原型建模,分析滚弯成型过程。

1 ABAQUS建模仿真

ABAQUS具有的强大计算功能和广泛仿真性能,被列为国际最先进的大规模通用有限元计算及分析软件之一。从简单的线性分析到复杂的非线性问题都可用其解决[2]。它可以用来分析典型工程材料的性能,解决结构应力和位移等问题,还可以应用在热、电、声学等领域,例如热传导、热电耦合分析、声学分析等[3]。本文使用Abaqus软件的7步前处理工序来进行建模和仿真分析,如图2所示。

图1 滚弯成型

图2 Abaqus前处理工序

1.1 Part模块

分别为型材、上滚轮、下滚轮、左滚轮、右滚轮创建三维模型,上滚轮半径设为120 mm,下滚轮、左滚轮、右滚轮半径设为220 mm。由于研究的是型材的变形过程,滚轮的变形忽略不计,所以本次仿真型材模型的类型设定为可变形实体,滚轮的类型为离散刚体壳单元,同时为4个滚轮分别创建参考点。

1.2 Property模块

创建材料为铝锂合金,设置截面属性。根据屈服应力和塑性应变的对应关系,在材料性能栏中分行输入其变化数值,并赋予型材。4个滚轮均为刚体,不需要赋予材料属性。

1.3 Assembly模块

将L型材与4个滚轮按照实际加工方式装配在一起。

1.4 Step模块

图3 装配模型

型材的滚弯变形分为2个阶段。第一阶段属于连续加载和弯曲,型材在初始状态为弹性弯曲,然后随着材料靠近上滚轮中心,弯曲力矩逐渐增大,进入塑性弯曲状态[4]。第二阶段是连续卸载和回弹,型材在上滚轮中心线处弯矩最大,离开上滚轮后便会发生回弹。因此除Initial分析步外,还需要再创建2个分析步。由于ABAQUS/Explicit在处理包括改变接触条件的高度非线性问题时非常有效,它能够求解很复杂的接触问题,而且在求解过程中不需要迭代计算,不存在收敛问题,所以分析步的类型选择Dynamic,Explicit。在step-1中左右两滚轮竖直向上运动一段距离,使型材发生塑性弯曲,在step-2中上下滚轮做驱动轮,通过摩擦带动型材向前运动,型材通过摩擦力带动左右滚轮运动。

1.5 Interaction模块

1)定义Interaction Property类型为Contact,切向摩擦力用罚函数表示,且将摩擦因数设为0.15。

2)创建Surfaces用于放置接触表面。分别创建上滚轮、下滚轮、左滚轮、右滚轮与型材之间的接触。

3)为4个滚轮(离散刚体)创建坐标轴。由于左右滚轮角速度是通过与型材之间的摩擦作用产生的,因此需要在此模块下的special选项赋予上滚轮质量惯性和转动惯性,从而实现对左右滚轮绕x轴旋转的约束。

1.6 Load模块

对模型进行边界条件约束。在step-1分析步中,左右滚轮沿y轴正方向运动40 mm,其余自由度均约束为0;在step-2分析步中,上下滚轮只具有绕x轴旋转的自由度,将其角速度设为2 rad/s,其余自由度均约束为0。

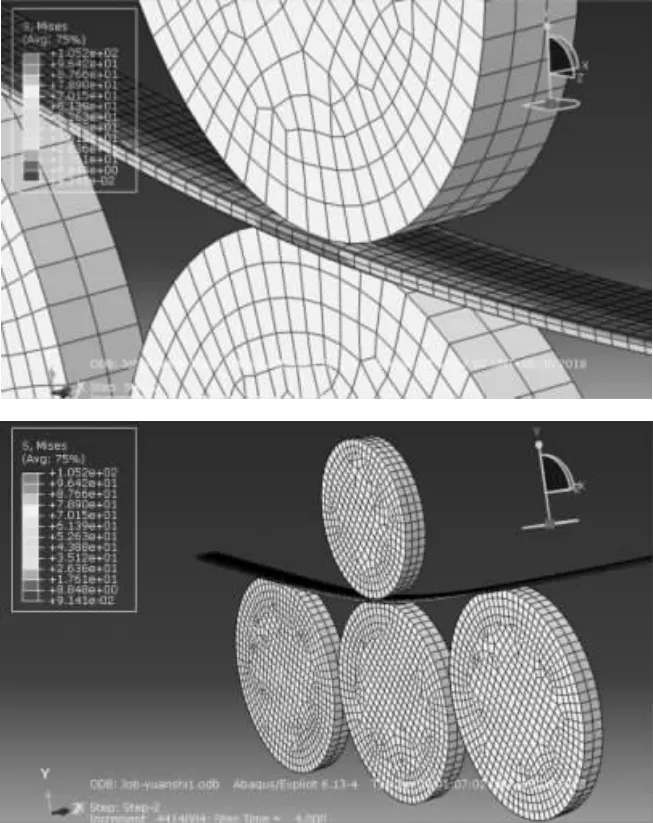

1.7 Mesh模块

分别为型材与4个滚轮划分单元,由于型材在拐角处的应力较复杂,因此需对截面进行分割,在拐角处局部布种,增大其单元密度。设置单元类型为C3D8R 并划分单元。

2 有限元仿真结果

2.1 应力云图(如图5)

图4 网格划分图

图5 Mises应力云图

2.2 应变能随时间变化曲线(如图6)

图6 应变能随时间变化曲线

2.3 模型动能随时间变化曲线

通过对型材滚弯过程的仿真分析,发现型材短边处受力及等效应变值均为最大,这是最有可能在成型过程中受损并产生质量缺陷的部位,因此在实际生产过程中应当采取相应的措施。应变能在成型过程中逐渐增加,模型动能间隔出现峰值最终趋于振荡平衡状态。实际滚弯过程中,当左右滚轮以恒定速度沿y轴向上运动一定距离时,动能迅速增加。当上下滚轮接触型材开始以一定角速度旋转时,动能再次增加。当型材与4个滚轮的线速度相同后,整个模型的动能最终趋于振荡平衡状态,达到一个稳定值。通过将实际型材滚弯成型过程中能量的变化与此仿真结果中整个模型动能随时间的变化曲线对比,发现其具有相同的变化趋势,从而证明此仿真模型可以模拟型材的实际成型过程,如图7所示。

图7 动能随时间变化曲线

3 不同工艺参数对成型结果的影响

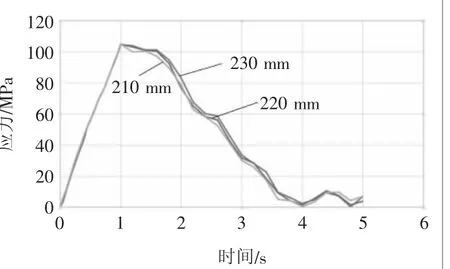

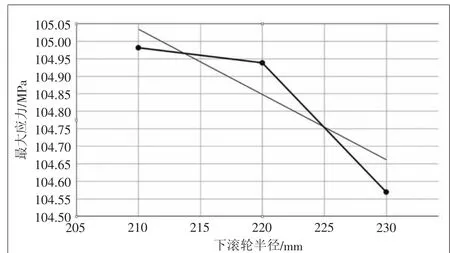

3.1 下滚轮半径对Mises应力的影响

初始条件不变,将下滚轮半径分别设为210、220、230 mm进行仿真,结合与周养萍[5]的实验研究结果对比,发现在一定范围内,随着下滚轮半径的减小,型材变形过程中的应力减小。因此在一定程度上调节下滚轮半径可以使变形过程更加稳定,零件成型质量更高[6]。所以在生产加工过程中对于曲率半径比较小的零件,可以多次成型,从而得到质量更高的零件产品。

3.2 接触面摩擦因数对应力的影响

初始条件不变,将滚轮与型材间的摩擦因数分别设为0.10、0.15、0.20进行仿真,通过曲线的对比发现,接触面之间的摩擦因数对最大Mises应力影响没有明显的规律。

3.3 不同材料对应力的影响

图8 变滚轮半径下最大应力单元体的应力随时间的变化曲线

图9 最大应力单元体最大应力随下滚轮半径的变化曲线与理论曲线比较图

图10 不同接触面摩擦因数最大应力单元体的应力随时间的变化曲线

图11 最大应力单元体最大应力随摩擦因数的变化曲线

初始条件不变,更改型材材料为钢。通过对铝锂合金和钢材料滚弯成型过程对比发现,铝锂合金材料的最大应力单元体最大应力比钢材料的小很多,说明铝锂合金材料比强度高,铝锂合金型材滚弯成型困难[7]。

4 结语

图12 不同材料下最大应力单元体的应力随时间的变化曲线

本文利用ABAQUS有限元分析软件,对型材滚弯过程进行建模及模拟。对滚弯后型材各位置的应力分布进行分析,发现型材短边处是最有可能在成型过程中受损并产生质量缺陷的部位。工程实际中发现型材短边在成型后容易发生波浪变形,需要矫正才能使用,通过对模型的分析发现,该变形主要是由成型过程中的Mises应力间隔出现峰值造成的。通过改变工艺参数,分析对成型结果的影响,发现在一定范围内,随着下滚轮半径的减小,型材变形过程中的应力减小。接触面之间的摩擦因数对最大Mises应力影响没有明显的规律。铝锂合金型材滚弯成型困难。分析结果有对提高零件质量具有参考价值,也为其它轧制工艺的有限元模拟的实现提供了借鉴。