叉车门架常用的滚轮结构

周雅文(林德(中国)叉车有限公司,福建 厦门 361009)

0 引言

滚轮是叉车门架的主要关键部件,其作用是在货叉架与内门架或内门架与外门架之间起着导向和传力的作用[1]。常见的叉车门架滚轮主要分为单独主滚结构,分体式滚轮结构及复合滚轮结构等三种结构。

1 常见滚轮结构

单独主滚结构,滚轮与门架及货叉架会有一定的偏摆角度(图1)。型钢与滚轮接触的部分会有个R角,这样滚轮可同时承受轴向与径向的大负荷。型钢通常采用C型钢与H型钢组合或都为H型钢,型钢腹板相对R角部分会偏置大概2 mm左右,这样可以避开与滚轮侧面的干涉。型钢及货叉架立板与滚轮轴接触的位置需机加工一道凹槽以保证与滚轮轴接触的精度,滚轮轴端部同样也需加工对应斜面(图2)。加上配套的焊接工装,这样才能保证焊接后滚轮轴达到对应偏摆角度。该结构的优点是门架结构简单,门架工作稳定性高,维护费用较低,可延长叉车门架的使用寿命;缺点是门架型钢形状结构较为复杂,型钢的直线度及平面度等精度要求较高,导致型钢原材料成本较高。型钢、货叉架立板及滚轮轴的机加工要求较高,相应的制造加工成本高。

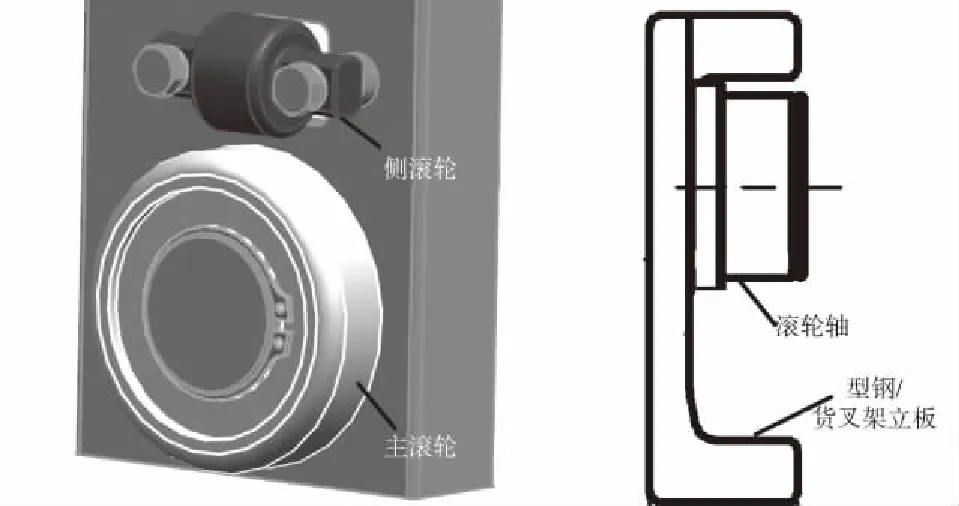

图1 单独主滚结构装配 图2 单独主滚结构滚轮轴焊接

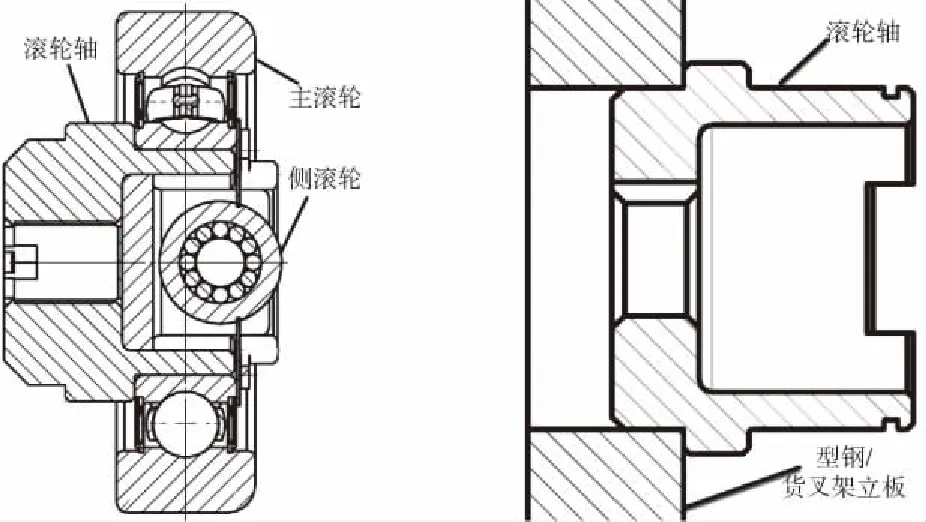

分体式滚轮结构主要包含主滚轮和侧滚轮(图3)。主滚轮负荷大,外径也大,主要受货物承载前后方向的力,通常做成专用的滚动轴承,轴承的外圈即为滚轮。侧滚轮负荷小,因为布置于货叉架及型钢之间受结构限制,外径也较小,主要受货物偏载或叉车转弯时的侧向力。当型钢截面较小时,为使侧滚轮有足够的转到空间,通常需要在型钢上加工方孔。该结构的优点是对型钢的精度要求较低些,可通过加减垫片来保证侧滚轮与型钢之前的间隙,调整余量较大,型钢方面的成本相对低些。滚轮轴与型钢腹板垂直,不需要额外加工凹槽,可直接焊接(图4)。因为主滚和侧滚是分开的,货叉架上两个侧滚之间的距离可以根据实际需求及受力情况调整,灵活性较高。缺点是装配较为复杂,主滚和侧滚分别制作,在滚轮方面的成本较高。加减垫片时,需将固定螺栓反复拆卸,装配效率较低。型钢需要加工额外的方孔。

图3 分体式滚轮结构装配 图4 分体式滚轮结构滚轮轴焊接

复合滚轮的特点是将侧向滚轮安装在主滚轮的中心处(图5),当下叉车门架系统上较常采用该结构作为支承导引运动部件。复合滚轮的优点是使纵向滚轮与侧向滚轮的安装间距重合,减小了构造尺寸并使安装更加简化[2]。侧滚轮通过底部的紧定螺栓调节与型钢之间的间隙,减小装配时间,总体成本比分体式滚轮也相对低些。缺点是由于该侧向滚轮与型钢接触的宽度相对分体式侧向滚轮小,导致门架型钢腹板接触比压较大,使型钢腹板磨损加重、叉车满载起升时门架晃动等现象。另外型钢也需要加工直径为50 mm左右的圆孔用于焊接定位滚轮轴(图6)。

图5 复合滚轮结构装配 图6 复合滚轮结构滚轮轴焊接

2 模拟受力分析

本文以六滚货叉架结构为例,在载荷中心距500 mm,离货叉上表面500 mm的中心位置,同时作用垂直及侧向力的情况下,对这三种结构滚轮进行受力分析(图7)。

边界条件如下:

单独主滚结构因为滚轮可同时承受轴向与侧向力,因此右上及右下滚轮同时承受侧向Tx和轴向Ty方向的力(图8)。

图8 单独主滚结构边界条件

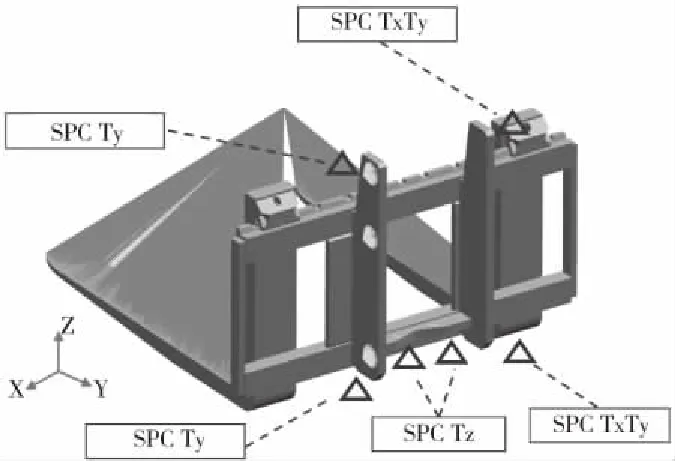

分体式滚轮,上下主滚承受轴向Ty方向的力,右上及右下侧滚轮承受侧向Tx方向的力(图9)。

图9 分体式滚轮边界条件

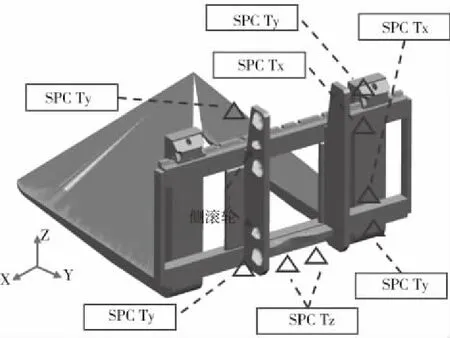

复合滚轮,上下主滚轮承受轴向Ty方向的力,右中及左下侧滚轮承受Tx方向的力(图10)。

图10 复合滚轮边界条件

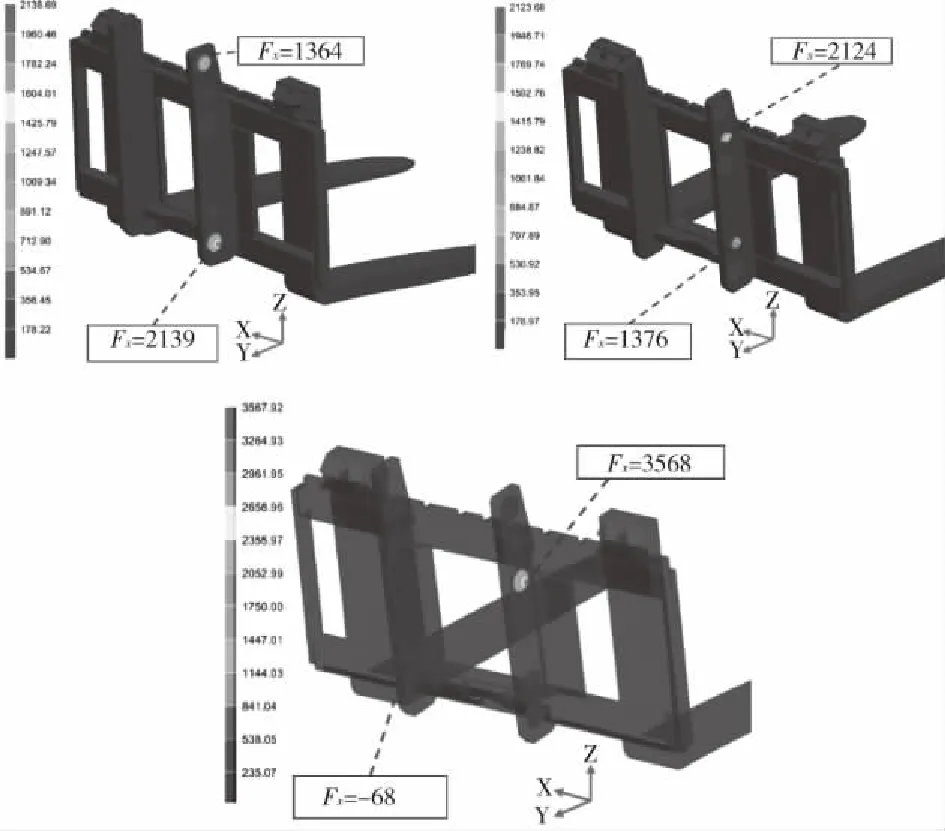

三种结构滚轮在X方向的受力情况分别如下(单位N)(图11):

图11 在X方向受力情况

在Y方向的受力分别如下(单位N)(图12):

图12 在Y方向受力情况

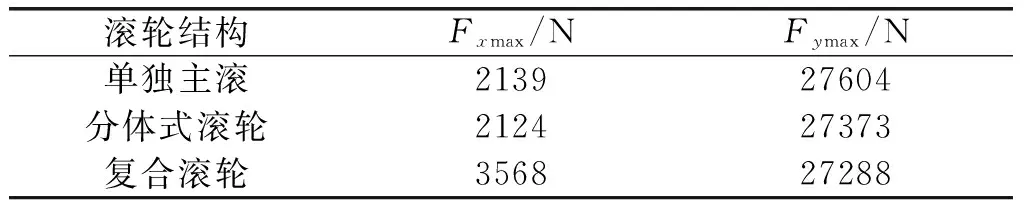

由表1可看出,三种滚轮结构,所受Y方向的力基本相差不大,也就是主滚轮所受力差不多。所受X方向的力,由于空间布置原因,复合滚轮所受侧向力大些,也就是侧滚轮受力较大。单独主滚与分体式滚轮,所受侧向力大小差不多,但受力位置会有些差别。

表1 受力分析汇总结果

3 结论

因此在叉车门架开发设计过程中,对于小吨位车型,基于成本考虑建议选用复合滚轮结构。对于大吨位车型,在成本的基础上,又要保证受力满足各种工况的条件下,建议选用分体式滚轮结构。对门架可靠性要求较高,工况要求更高的情况下,可选用成本较高些的单独主滚结构。