炉卷轧机中间板坯减薄生产工艺

李国宪 穆瑞军 宋 宇 张泰组 赵晓辉

(1.酒钢集团宏兴股份公司不锈钢分公司,嘉峪关 735100;2.西安重型技术有限责任公司,西安 710032)

提高成品率一直是钢铁企业追求的目标。酒钢集团宏兴股份公司不锈钢分公司热轧分厂的炉卷轧机生产线是整个热轧分厂的核心产线,该产线于2003 年投入使用,截至目前已经连续运行18 年,该公司在此期间在现有生产线的条件下不断摸索新的生产工艺,以提高该产线的稳定性和成品率[1-2]。

中间板坯减薄方案是为了提高成品率而提出的最重要的创新生产工艺之一。由于中间坯减薄会造成中间板坯变长,这样在倒数第二道次从粗轧机出口往入口轧制时,板坯尾部会进入粗轧除磷箱,从而导致最后一道次从入口往出口轧制时,板坯尾部还没轧出粗轧机板坯头部就已经进入精轧区域的飞剪工序[3-4]。受一级自动化控制程序的限制,不允许在超长板坯的情况下轧制,因此为了实现中间坯减薄的生产工艺,就需要优化一级自动化控制程序。本文主要优化了粗轧机架、精轧机架和跟踪机架的表格数据控件(Tabular Data Control,TDC)程序。

1 中间坯减薄生产工艺

本生产线加热炉加热的板坯尺寸为长12 m、厚220 mm,由于粗轧区域前后辊道长度和一级自动化程序的限制,中间坯的厚度只能轧到27 mm,长度只能轧到97.00 m,炉卷轧机粗轧、精轧设备和辊道布局分别如图1 和图2 所示。本项目的目标是使中间板坯减薄到23 mm,这样倒数第二道次板坯的长度大约为83.00 m。由于除磷机到粗轧机的距离为77.80 m,这样会导致板坯尾部在倒数第二道次进入粗轧除磷机,因此在倒数第二道次开轧之前,要关闭除磷机的预冲水阀,避免预冲水淋到板坯尾部而影响板坯尾部温度和表面质量。最后一道次完成后中间板坯长度为114.00 m,粗轧和精轧边界到粗轧机的距离为107.47 m,粗轧到飞剪的距离为117.17 m,因此要提前启动精轧入口区域辊道的速度,使出口卷取炉槽口、夹送辊和卷取炉导板提前摆好位置。为了保持稳定的剪切长度和效果,板坯头部到达飞剪前的激光测速仪时,板坯必须减速到最大剪切速度1.5 m•s-1以下,但因为板坯的轧制速度要远大于这个速度,所以这种超长板坯必须在最后一道次轧制过程中提前减速至飞剪的设定剪切速度。

图1 炉卷轧机粗轧设备和辊道布局图

图2 炉卷轧机精轧设备和辊道布局图

2 具体实施方案

2.1 提升电机和变频器的功率

因为超长板坯在倒数第二道次轧制工序时,板坯尾部已经进入除磷机辊道,而旧除磷机辊道的电机速度和功率太小,不能满足轧制速度的要求,所以需要升级除磷机辊道和除磷机前辊道的电机和变频器,新旧电机对比如表1所示。

表1 新旧电机对比

变频器和电机升级完成后,新电机的速度最大为5.5 m•s-1,完全匹配了粗轧机入口辊道的速度,从而满足了正在轧制的超长板坯进入除磷辊道时的速度要求。

2.2 更换粗轧除磷机阀台

超长板坯在倒数第二道次轧制工序时,板坯尾部会进入除磷机辊道,由于粗轧除磷阀台使用时间过长,即使提前关闭除磷机的预冲水阀也会漏水,从而淋到进入除磷机的板坯尾部,使其温度快速下降,进而影响后期的轧制厚度精度,并且可能对轧机造成不可预知的损坏。基于此,本项目升级了除磷机的入/出口的除磷阀台,避免预冲水阀提前关闭后仍有预除磷水淋在板坯尾部。

2.3 升级一级自动化控制程序

2.3.1 取消倒数第二道次和最后一道次超长板坯不能轧制的条件

倒数第二道次板坯从轧机出口往入口轧制时,若程序检测到板坯的长度过长,会阻止板坯进入粗轧机轧制。最后一道次板坯从轧机入口往出口轧制时,若程序检测到板坯的长度过长,会阻止板坯进入精轧机轧制。为了保证超长板坯最后两道次顺利进行,在TDC 程序中取消了上述条件限制,并且在倒数第二道次板坯从轧机出口往入口轧制前,TDC 程序会发出关闭除磷机预冲水阀的命令。轧制过程中,如果板坯尾部进入除磷机,除磷机辊道速度会提前升为轧制速度。最后一道次板坯从轧机入口往出口轧制前,会提前判断精轧机能否接收这块板坯,若还没准备好,该板坯会在粗轧机前摆动等待,直到精轧机准备完成,再进行最后一道次的轧制。

2.3.2 提前提升精轧入口区域辊道的速度

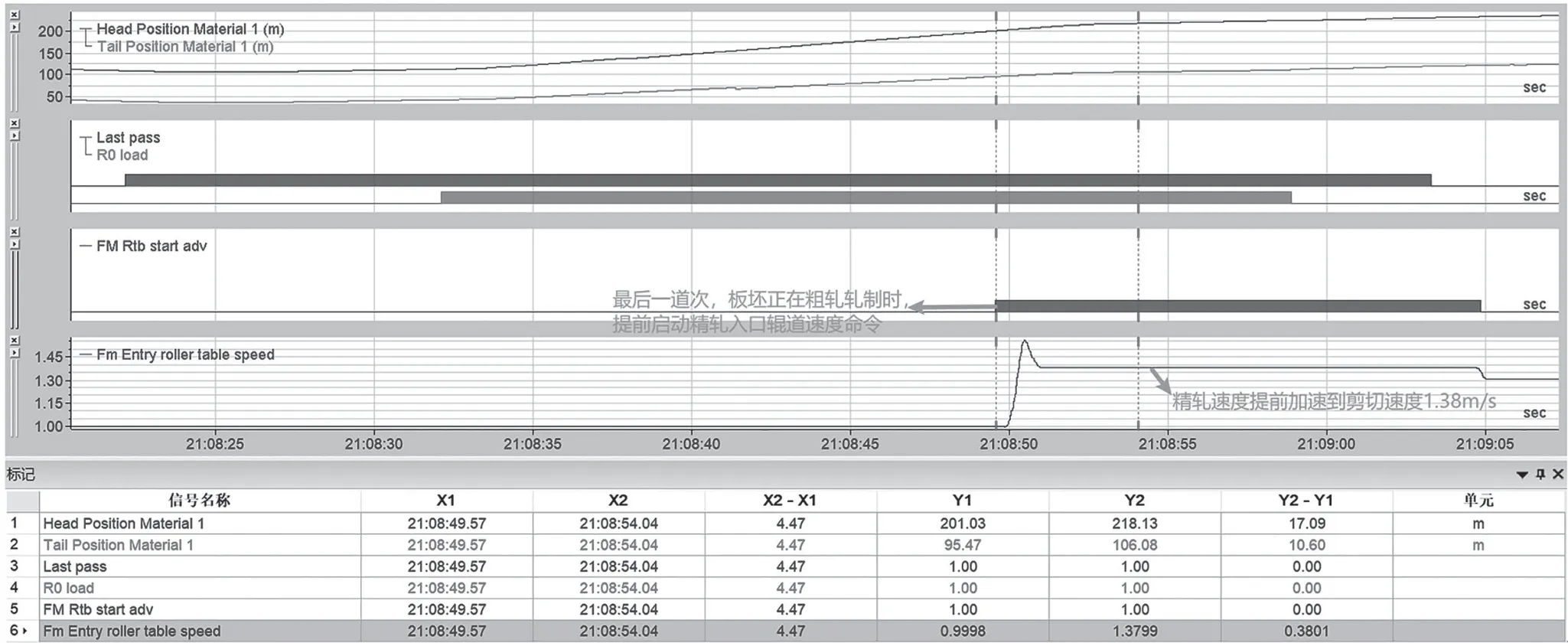

因为粗轧区域辊道和精轧区域辊道的速度控制分别由粗轧TDC 和精轧TDC 控制,所以当进行最后一道次轧制时,由于此时这块板坯还是由粗轧TDC 控制,即使板坯的头部进入精轧区域,精轧区域的辊道也不会启动,从而导致跟踪错误和板坯下表面划伤。因此,当程序将板坯判断为超长板坯时,会提前把精轧机入口辊道的速度升到剪切速度。最后一道次提前启动精轧入口辊道速度如图3 所示。

图3 最后一道次提前启动精轧入口辊道速度

2.3.3 提前摆好精轧机设备位置

热轧生产线是一个连续的生产过程,任何一个工序延迟都会影响整个生产过程。由于超长板坯刚在粗轧机轧制完成时,其头部已经进入精轧区域,此时再摆精轧机设备位置将会影响轧制进度,因此需要提前将出口卷取炉槽口定位、夹送辊以及卷取炉导板等设备摆到设定穿带位置。基于此,本文优化了精轧区域设备摆位置的时刻,以使精轧区域能够以最快的速度接收粗轧完成的中间板坯。

2.3.4 提前将轧制速度降到剪切速度

当板坯进入精轧机前,需要剪掉板坯不规则的头部。本生产线飞剪的剪切速度最大为1.5 m•s-1,为了保证飞剪精确的启动和控制速度,飞剪前辊道处安装有一个激光测速仪,其测量速度决定了飞剪启动的时刻和剪切板坯头部时的水平速度,因此当板坯到达激光测速仪的测量位置时,板坯的速度要稳定在剪切速度。

当超长板坯进行最后一道次轧制工序时,板坯还未出轧机其头部就已经到达激光测速仪的测量位置,此时板坯速度不能满足剪切速度要求和激光测速仪的测量条件,因此,根据最后一道次中间板坯的长度,需要动态选择板坯在轧机中的减速点,一方面保证这种超长板坯能够快速的完成最后一道次轧制工序,另一方面保证板坯头部到达激光测速仪的测量位置前,板坯的速度能够达到剪切速度要求。板坯提前减速至剪切速度的过程如图4 所示。

图4 板坯提前减速至剪切速度的过程图

表2 各道次超长中间板坯厚度、长度、减速点以及剪切速度对比

3 应用效果

本产线按照本文所论述的方案进行改造升级,依次分别轧制了26 mm、25 mm、24 mm、23 mm 的超长中间板坯,应用效果如下所示。

(1)本生产线硬件软件升级完成后,倒数第二道次和最后一道次能顺利进行轧制。

(2)在倒数第二道次轧制过程中,除磷机预冲水阀一直关闭,并且无漏水现象,除磷机辊道速度与粗轧区入口辊道速度也完全一致,达到了最初的升级目标。

(3)对于超长板坯,精轧机设备能够提前摆好位置,精轧区域入口辊道提前升速至剪切速度,粗轧机轧制完成后,精轧区域能够顺利接钢。

(4)最后一道次轧制过程中,当板坯头部到达激光测速仪的测量位置前,板坯速度能够顺利稳定地降至剪切速度,且能顺利进行剪切。

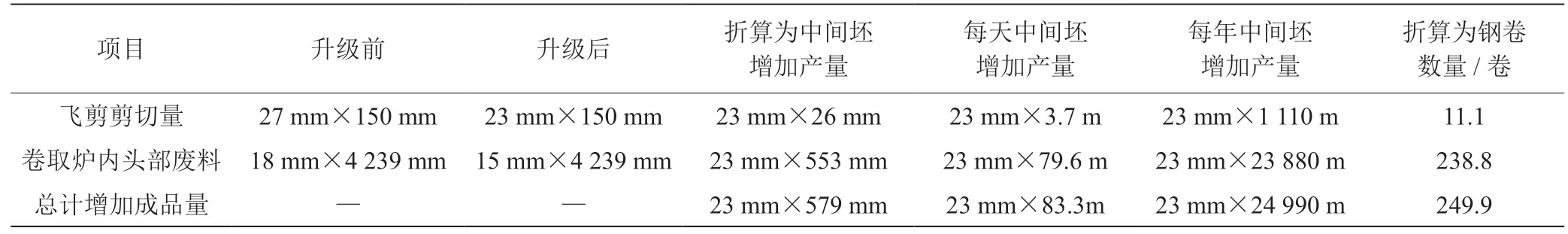

经过以上工艺过程的改善,有效减少了板坯的剪切量和卷取炉内板坯头部废料,提高了成品率,增加了产量,该方案增加的有效成品量如表3 所示。

表3 该方案增加的有效成品量

表中每天按24 h 计算,每小时生产6 个钢卷;每年按300 天计算;每个中间板坯按100 m 折算;升级前中间板坯厚度为27 mm;飞剪剪切头部长度为150 mm;升级后中间板坯厚度为23 mm;升级前精轧机轧制第一道次后的钢卷厚度为18 mm;辊筒直径为1 350 mm 时的滚筒周长为4 239 mm;升级后精轧机轧制第一道次后的钢卷厚度为15 mm。

综上所述,本生产线每年钢卷总产量大约为:6×24×300=43 200 卷。采用本生产工艺,成品率增加量为:249.9÷43 200=0.578%。

4 结语

本文论述的中间板坯减薄方案,已经成功应用于酒钢集团宏兴股份公司不锈钢分公司热轧分厂,有效提高了本生产线的成品率和产量。接下来在考虑温降因素的前提下,中间板坯还有进一步减薄的可能,从而进一步提高生产线的成品率。