交变载荷下储气库储层与盖层损伤规律

张广权 ,范照伟 ,曾大乾 ,张俊法 ,冒海军 ,糜利栋 ,贾跃玮 ,杨小松 ,敬霄

(1.中国石化石油勘探开发研究院,北京 100083;2.中国科学院武汉岩土力学研究所,湖北 武汉 430071;3.西南科技大学土木工程与建筑学院,四川 绵阳 621010)

0 引言

储气库运行过程中,其储层与盖层岩石(砂岩、泥岩)将承受交变载荷作用而造成有效应力的改变,岩石内部的裂缝也会随之开启或者闭合,导致岩石孔隙结构、渗透率、力学强度等参数发生变化。循环加卸载的岩石力学研究最初从砂岩开始的,Taheri等[1-3]提出了一项关于砂岩在循环载荷作用下的力学特性实验研究方法,对霍克斯伯里砂岩在单轴和三轴实验中不同循环加载条件下的岩石强度、变形能力以及峰值强度变化规律进行了研究,并且提出一种进行循环加载实验的方法,研发了一种峰值强度的预测方法。Yoshinaka等[4-7]研究了中新世软岩、细粒砂岩、多孔砂岩等岩石在三轴循环载荷作用下的变形特征、力学特征以及渗透率演化规律。其他学者则对花岗岩、煤岩、石灰岩、盐岩等岩石进行了一系列三轴循环载荷实验,研究其岩石力学性质、渗透率变化规律及岩石疲劳损伤特性,并采用声发射设备对岩样破坏特征及破坏过程中能量变化规律进行了相应的研究。例如,Kittitep等[8-10]研究了盐岩、花岗岩在循环载荷作用下的力学特性以及加载过程中的疲劳损伤性质。Meng等[11-13]通过MTS815岩石力学实验,研究了不同围压下煤岩、花岗岩、砂岩、火山灰等在循环载荷作用下渗透率的变化规律,并对岩石的强度、变形特征、膨胀特性等进行了探讨。杨圣奇等[14-17]利用伺服实验机对大理岩、粉砂岩、石灰岩进行了三轴压缩、三轴加载,以及不同循环加卸载路径作用下的岩石力学特征研究。姚吉康等[18]利用MTS815岩石力学实验和声发射信号采集系统对红砂岩与花岗岩试样进行循环加卸载实验,研究了循环加卸载作用下的岩石变形破坏特征。

以上实验研究都对岩石施加了循环载荷,研究了岩石力学特性,虽然部分学者监测了实验过程中岩石所产生的声发射信号,但并没有研究岩石渗透率的演化规律[19-21]。因此,本文对储气库储层与盖层的砂岩和泥岩进行了三轴循环加卸载实验,测试岩石渗透率变化,采集声发射信号,获取声发射参数,以监测岩石受力状态;在此基础上,进一步研究了循环加卸载次数(即循环载荷次数)对储气库储层与盖层渗透率的影响及岩石损伤规律。

1 实验

1.1 设备及材料

本研究采用美国MTS公司的电液伺服控制岩石力学刚性实验机(MTS岩石力学实验系统)进行三轴循环加卸载同步渗透率测试实验。该设备由控制系统、围压系统、孔隙水压力系统、温度系统,以及各种实验夹具、传感器组成。其轴向最大载荷为4 600 kN,围压介于0~140 MPa,温度为常温至200℃,最大渗透压力为140 MPa。实验岩样取自我国中东部某储气库,埋深3 780 m。岩样加工成标准试样,基本参数见表1。

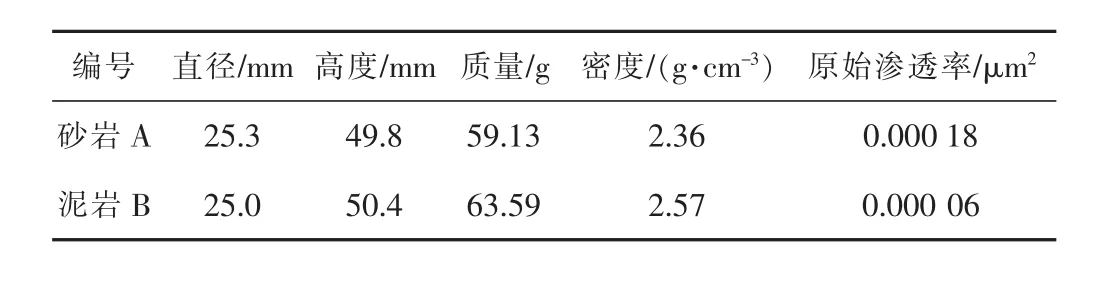

表1 试样基本参数

利用MTS岩石力学实验系统,采用瞬态法测量试样承受的压差随时间的衰减规律。假设流体性质恒定,流体在试样中不被压缩和储存 (即流体体积不变),则2个相同大小的参考体积系统的瞬态渗透率K为

式中:μ 为流体黏度,Pa·s;β 为流体压缩系数,Pa-1;V为试样体积,cm3;Δpi,Δpf分别为初始压差、最终压差,MPa;Δt为实验时间,s;As为试样横截面面积,cm2;Ls为试样长度,cm。

1.2 步骤

实验步骤为:1)当试样装入围压室后,给实验系统充液压油;2)施加应力(应力速率保持在5 MPa/min)至静水压力设定值(1 MPa),然后保持围压在38 MPa恒定不变,施加轴向应力(应力速率保持在12 MPa/min)至循环载荷设定值,当试样加载至80%峰值强度时转为环向位移控制(环向位移变形速率为0.05 mm/min),卸载时,以12 MPa/min的速率卸载应力至设定值;3)循环加卸载5次后,测试1次渗透率,直至试样被破坏,如果轴向应力加载较小,可适当提高轴向应力的最大值,以观察渗透率的变化规律。需要说明的是,砂岩A的初始循环载荷为90~160 MPa,每5次循环加卸载,测试1次渗透率,直至试样被破坏;若循环载荷较小,可在实验后期提升循环载荷上限值。泥岩B的初始循环载荷为50~90 MPa,其他步骤同砂岩A。

2 结果与分析

2.1 砂泥岩渗透率和声发射参数的变化规律

通过本次实验获得试样在循环加卸载过程中应力-渗透率-累计撞击次数(声发射参数)-时间和应力-渗透率-循环载荷次数的关系曲线(见图1—图4),据此分析试样在循环加卸载过程中渗透率和声发射参数的变化规律。

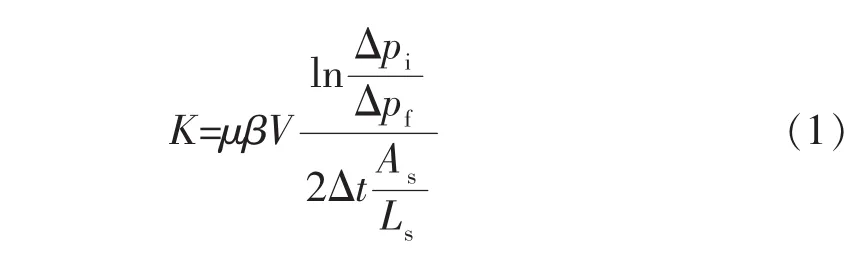

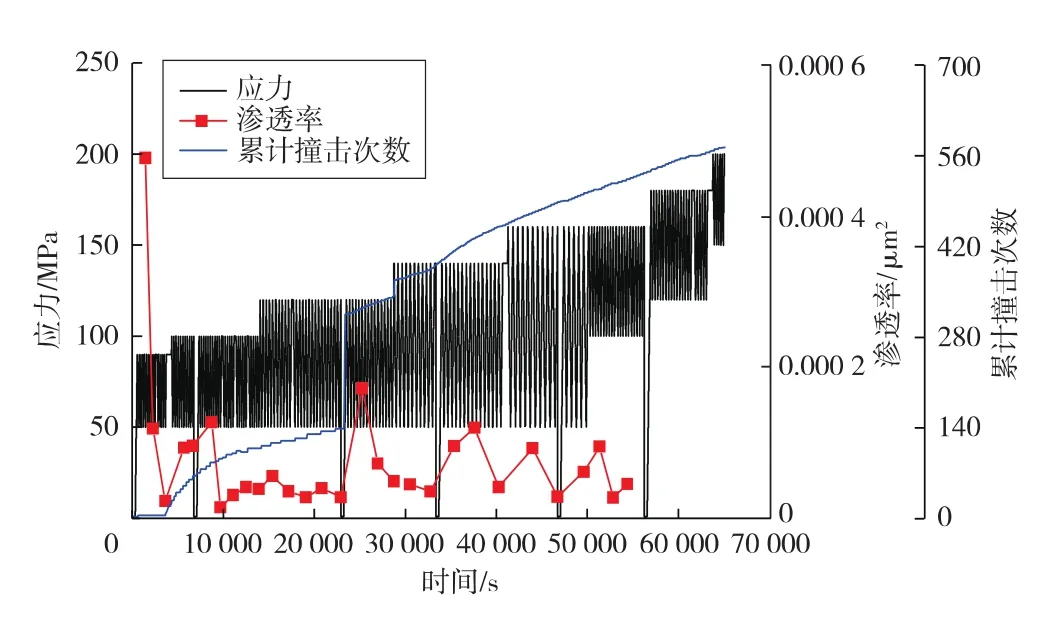

对于砂岩A,在围压38 MPa、孔隙水压力1 MPa的条件下,循环载荷介于90~160 MPa。每5次循环加卸载,测试1次渗透率,总计循环加卸载68次,测试渗透率13次。

图1 砂岩A应力-渗透率-累计撞击次数-时间的关系

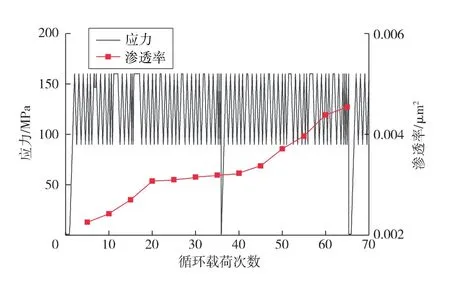

图2 砂岩A应力-渗透率-循环载荷次数的关系

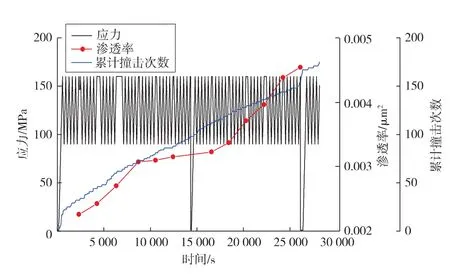

图3 泥岩B应力-渗透率-累计撞击次数-时间的关系

图4 泥岩B应力-渗透率-循环载荷次数的关系

实验结果表明(见图1、图2):1)随着循环载荷次数的增加,试样渗透率呈上升的趋势,说明每5次循环载荷导致试样内部产生微裂缝,形成了裂缝通道,渗透率逐渐增大,最后试样被破坏。2)循环载荷20次后,渗透率由 0.002 26 μm2上升至 0.003 07 μm2,之后渗透率上升缓慢,主要由于在载荷作用下出现部分裂缝闭合及新裂缝开启的现象,且新裂缝开启的速率略微高于裂缝闭合的,所以渗透率表现为缓慢增大;载荷循环40次后,渗透率达到0.003 23 μm2,上升速度加快,说明试样内部产生了大量裂缝;循环载荷60次后,渗透率上升至0.004 54 μm2。3)随着循环载荷次数的增加,砂岩A渗透率只增不减,说明每5次循环载荷造成试样内部产生新的连通裂缝,但未能观察到产生的裂缝被压密的过程,分析原因可能是循环载荷上限设定值偏大。4)在整个声发射信号监测中,并未产生明显的起跳平台,累计撞击次数增加较平缓,说明在循环载荷作用下产生连通裂缝时信号较弱,声发射设备未能及时收集信号;循环载荷60~70次时,声发射信号产生起跳点,说明在试样内部产生了连通裂缝,导致在接下来的5次循环载荷过程中试样被破坏。

对于泥岩B,在围压38 MPa、孔隙水压力1 MPa的条件下,循环加卸载至一定次数后(每次提升循环载荷10~20 MPa),循环载荷由最初50~90 MPa提升至被破坏时的150~200 MPa。每5次循环加卸载,测试1次渗透率,总计循环加卸载180次,测试渗透率36次。

实验结果表明(见图3、图4):1)在初始循环载荷为50~90 MPa的条件下,循环载荷15次后,渗透率由0.000 475 μm2逐渐降低至 0.000 023 μm2,说明泥岩 B处于弹性变形阶段,内部裂缝被逐渐压密;当循环载荷提升至50~100 MPa,循环载荷35次后,渗透率先增加至 0.000 126 μm2,之后降低至 0.000 015 μm2,说明样品产生了新的裂缝或者延展了旧裂缝而导致渗透率增大,随后泥岩的黏土矿物产生水化膨胀,导致泥岩孔隙度减小,同时产生的裂缝在压力作用下闭合,渗透率有所下降。2)在每次提升载荷后,试样内部都会出现裂缝—裂缝被压密的过程,在试样快要被破坏的时候,渗透率迅速增大(因渗透率太大会影响研究渗透率变化规律,故该现象并未体现在图中)。3)循环载荷75次时,声发射信号产生较明显的起跳平台,表明泥岩B内部产生了连通裂缝。

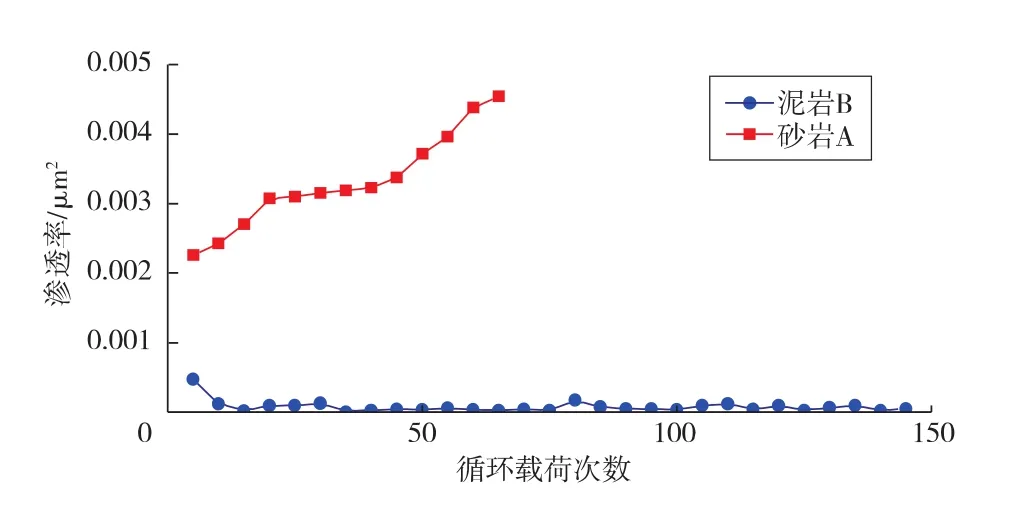

2.2 砂泥岩渗透率变化规律对比

砂岩A与泥岩B渗透率测试结果对比见图5。由图可知:砂岩A渗透率明显大于泥岩B,在循环加卸载测试渗透率过程中,砂岩A渗透率逐渐增大,泥岩B渗透率减小后变化较稳定。

图5 砂岩A与泥岩B渗透率变化规律对比

实验结果分析表明:1)在最大加载应力达到峰值强度的65%~70%条件下,初始压密阶段砂岩A渗透率急速下降,到达一定程度后,渗透率又会逐渐上升,说明岩石内部逐渐产生裂缝;在最大加载应力达到峰值强度的60%~80%条件下,砂岩A经历了60次循环载荷后被破坏,泥岩B经历了约150个循环载荷后被破坏,说明砂岩在循环载荷下的峰值强度下降较快,泥岩B在循环载荷作用下峰值强度降低速度较慢,抗疲劳损伤性能较强。2)循环载荷越大,试样产生的损伤也越大,达到破坏所用的时间越短;如果循环荷载的最大值没有达到试样峰值强度的60%,那么试样产生的损伤不足以使试样破坏,在此条件下观察渗透率的变化意义不大,以上对泥岩B的实验就证实了这一点。3)初始循环载荷的范围过小,导致试样受力范围只在弹性阶段内,之后提高循环载荷,试样产生塑性变形,损伤逐渐加大,直至被破坏。4)加卸载过程中,试样产生微裂缝所发出的声信号较弱,不能及时被采集或形成起跳点;而当载荷提升并循环一定次数,会导致岩石产生连通裂缝,渗透率显著增大,此时声发射信号可以准确监控试样裂缝的产生。5)在循环载荷作用下,泥岩的黏土矿物产生水化膨胀,导致其孔隙度与渗透率减小,因此,泥岩B渗透率在增大后会有逐渐减小的过程,直到新的裂缝产生,渗透率再次增大,试样被破坏;而砂岩不具有水化膨胀作用,所以很难观察到砂岩A渗透率先增大、后减小的过程。

3 损伤本构模型

3.1 本构模型

3.2 模型验证

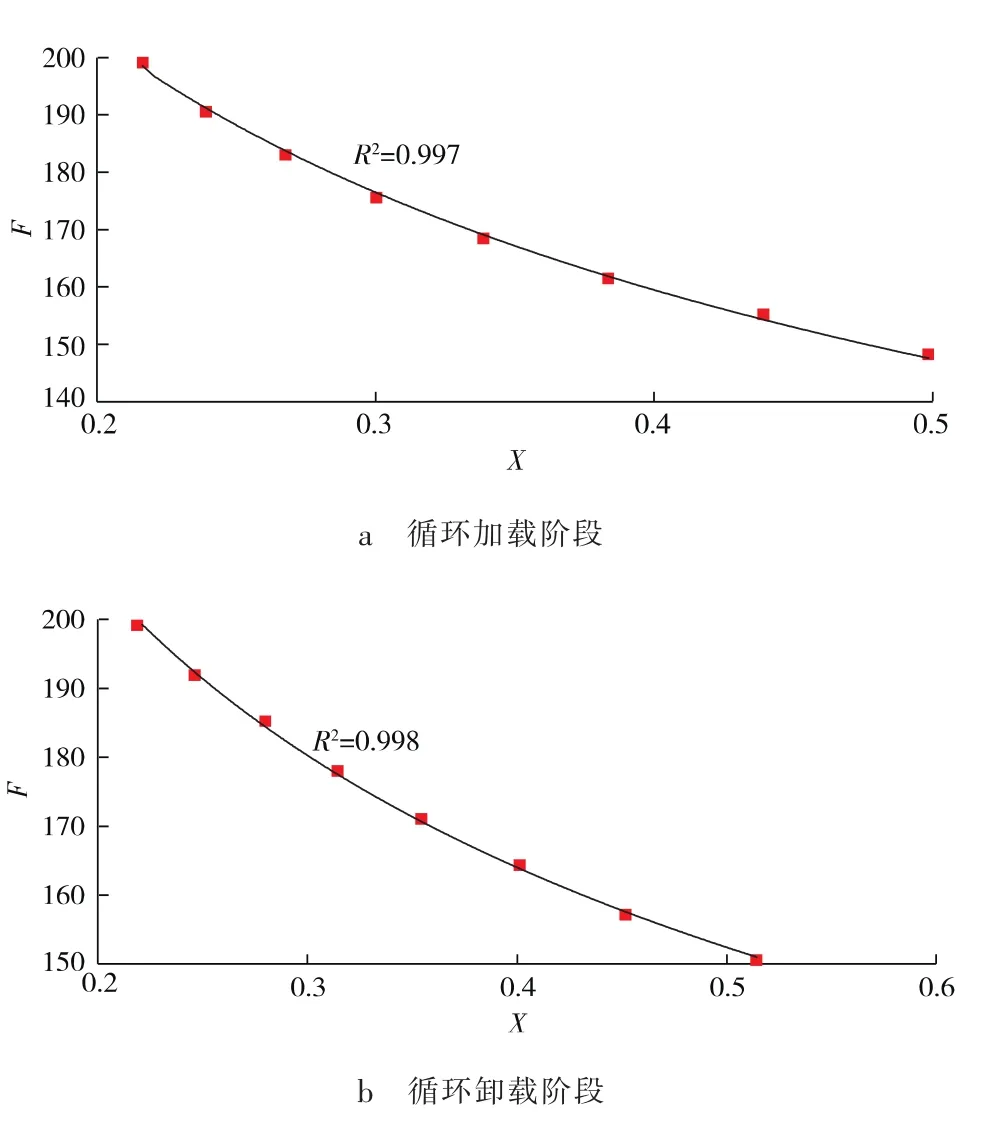

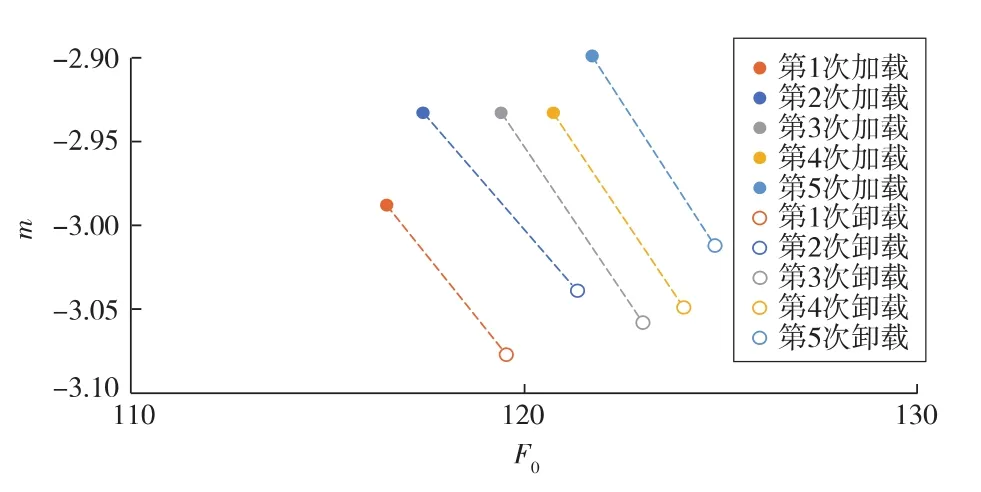

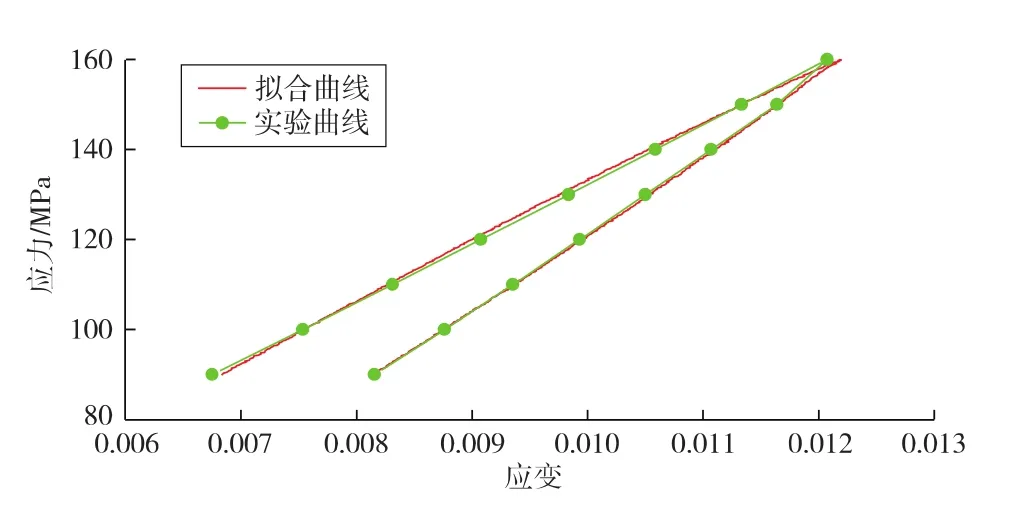

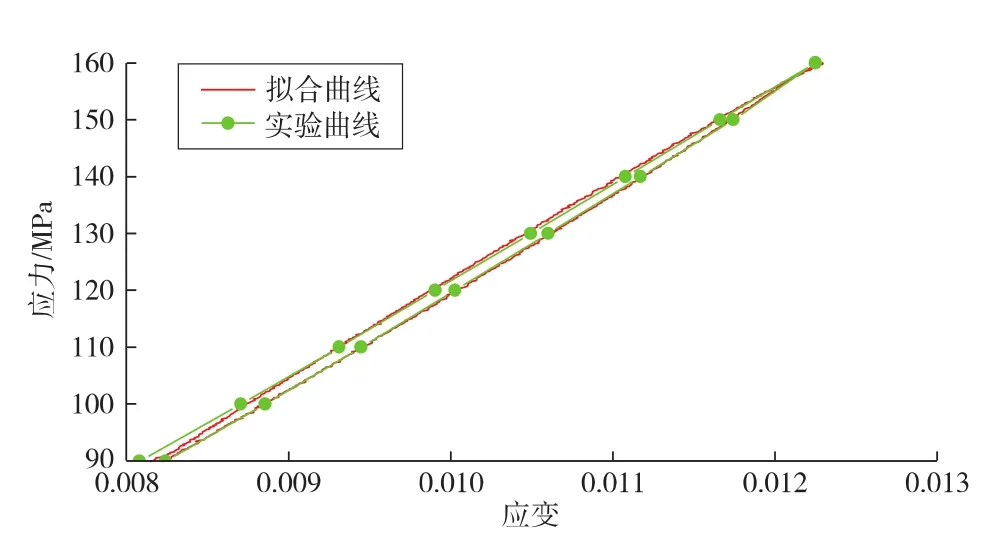

通过对砂岩A的前5次循环加卸载数据拟合(图6为第1次循环加卸载拟合),得到模型参数F0,m。由图7可知:每次循环加载阶段的F0要小于卸载阶段,每次循环加载阶段的m大于卸载阶段。将F0,m代入式(10),得到应力-应变的关系拟合曲线,并与实验曲线对比分析。由图8、图9可知:砂岩A应力-应变曲线拟合误差值较小,说明由最大正应力理论推导出的岩石损伤本构模型能较准确地反映岩石本构关系。

图6 砂岩A第1次循环加卸载拟合

图7 砂岩A循环加卸载本构模型参数

图8 砂岩A第1次循环加卸载应力-应变关系拟合

图9 砂岩A第2次循环加卸载应力-应变关系拟合

3.3 模型参数敏感性分析

通过对实验数据拟合,可得到岩石损伤本构模型参数。本研究以砂岩A第2次循环加卸载为例,通过控制变量的方法,改变参数大小,观察岩石应力-应变关系曲线的变化规律。

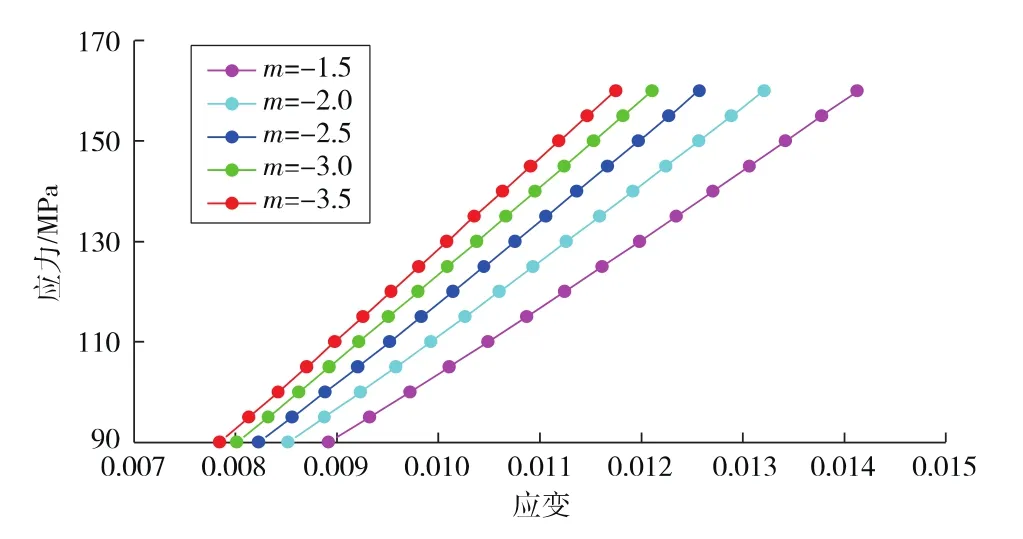

令 F0=115,m 分别为-1.5,-2.0,-2.5,-3.0,-3.5,得到的岩石应力-应变关系曲线见图10。由图可知,当m越小时,应力随应变的增长速度越慢,岩石压密阶段越长,表明岩石的内部孔隙和微裂缝越多。因此,m越小,岩石内部的初始缺陷越大,岩石微元强度分布越集中。

图10 F0不变的情况下砂岩A应力-应变的关系

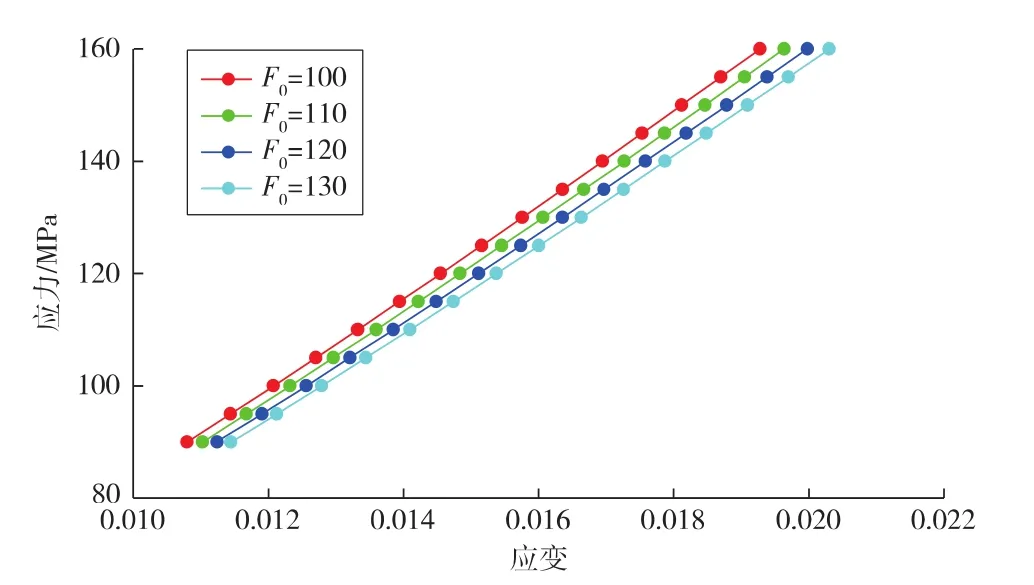

令 m=-2.8,F0分别为 100,110,120,130,得到的岩石应力-应变关系曲线见图11。由图可知,F0越小,岩石产生同样的形变需要更高的应力,岩石硬化程度较高,同时压密阶段也能快速完成。

图11 m不变的情况下砂岩A应力-应变的关系

3.4 残余应变与损伤变量变化规律

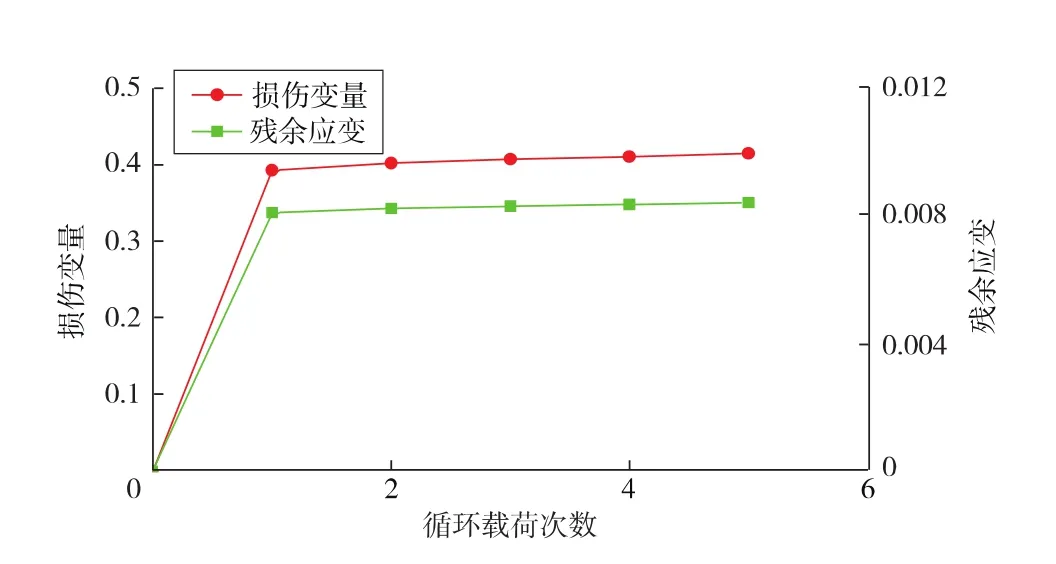

残余应变与损伤变量随着循环载荷次数的增加而具有相同的变化规律(见图12),即初始压密阶段迅速上升,随后缓慢增大,并且都具有累积性。在初始压密阶段,残余应变、损伤变量变化较大,主要由于岩石内部微裂缝随机闭合,残余应变迅速增大。随着循环载荷次数增多,残余应变、损伤变量越来越大,直到岩石被破坏。因此,循环加卸载可看成是一个残余应变、损伤变量不断增大的过程。

图12 残余应变、损伤变量与循环载荷次数的关系

4 结论

1)本研究通过开展试样三轴加卸载同步渗透率测试实验,明确了加卸载过程中渗透率的变化规律。对于砂岩,当最大加载应力达到峰值强度的65%~70%时,在初始压实阶段,渗透率会急速下降,到达一定程度后,渗透率又会逐渐上升,岩石内部裂缝逐渐发育;对于泥岩,每次加载应力后,渗透率都会先增大、后减小,直至试样被破坏,说明泥岩产生裂缝后,泥岩的黏土矿物水化膨胀作用导致裂缝闭合。

2)残余应变与损伤变量随着循环载荷次数的增加逐渐增大,循环加卸载可看成是一个残余应变、损伤变量不断增加的过程。m越小,岩石内部初始缺陷越大,岩石微元强度分布越集中;F0越小,岩石产生同样的形变需要更高的应力,岩石硬化程度较高。