威荣区块深层页岩气井体积压裂技术

王兴文,何颂根,林立世,栗铁峰,王峻峰

(中国石化西南油气分公司石油工程技术研究院,四川 德阳 618000)

0 引言

我国页岩气可采储量为25.08×1012m3,资源丰富,开发潜力巨大,其中,深层页岩气可采储量为9.5×1012m3,深层页岩气因此成为我国页岩气勘探开发的重要部分[1-5]。四川盆地及周边深层页岩气勘探开发区域主要集中在涪陵、丁山、永川和威荣区块,其中,威荣区块深层页岩气开发层系主要是志留系龙马溪组,水平井分段压裂是该区块主要的开发手段。

本文在深入认识威荣区块深层页岩气储层地质、工程特征的基础上,开展了压裂裂缝延伸机理研究;结合前期现场实践,分析压裂改造的主要难点;针对性地提出威荣区块深层页岩气井体积压裂技术,以增加有效改造体积,提高改造效果,同时为邻区深层页岩气井压裂改造提供技术参考。

1 威荣区块深层页岩气井压裂挑战

1.1 页岩气储层地质、工程特征

威荣区块龙马溪组纵向上发育9套页岩气储层,优质页岩气储层为1—5号小层,厚度27.5 m,储层孔隙度为3.1%~5.8%,总有机碳质量分数(TOC)为2.2%~5.5%,含气量为3.3~6.4 m3/t,地层压力系数为1.38~1.96。与浅层页岩气相比(如涪陵浅层优质页岩厚度38.0 m),威荣区块深层优质页岩厚度相对较小[6]。

相对于浅层和国外页岩气[7],威荣区块深层页岩气储层埋藏深(3 550~3 880 m),地应力高(垂直地应力86.0~97.7 MPa),水平地应力差大(7~17 MPa),岩石脆性指数低(0.38~0.46),天然裂缝不发育[8-9]。 压裂时停泵压力高(56~74 MPa),停泵压力梯度高(2.6~2.7 MPa/100 m),由此造成施工压力高(接近井口限压),加砂难度大,形成的裂缝复杂程度低[10],压后产量不理想,预测最终可采储量低。同时威荣区块三向地应力中,垂直地应力居中,且接近最小水平地应力,受层理缝的影响,纵向缝高扩展难,加砂难度大。

1.2 压裂裂缝延伸机理

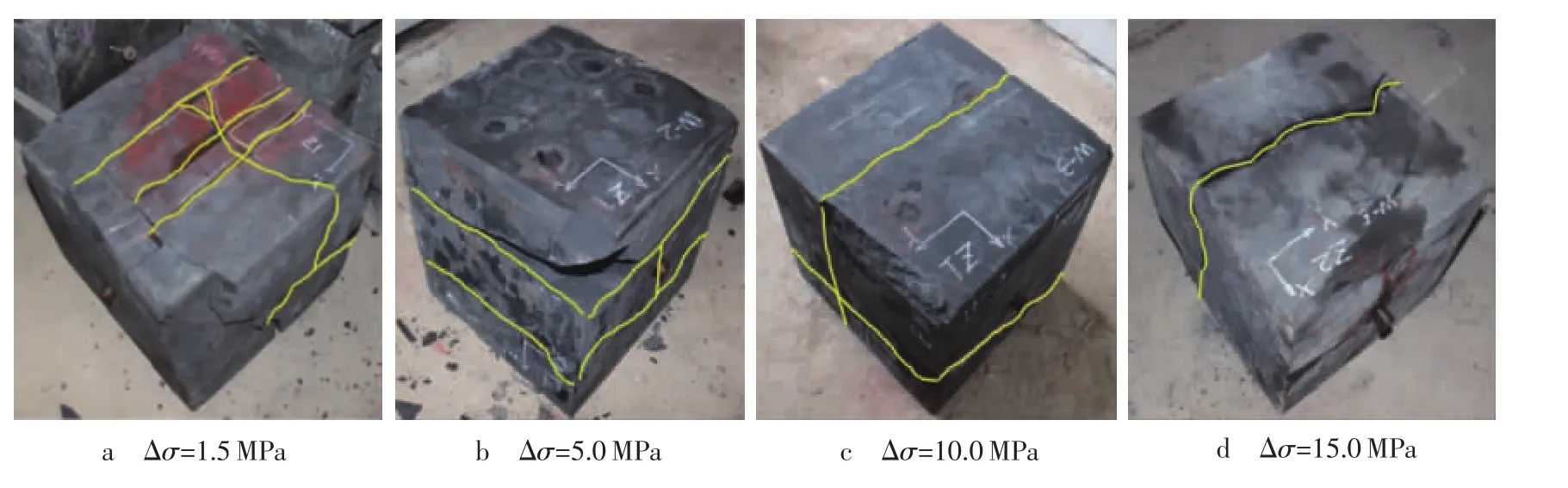

大型物理模拟实验表明,威荣区块深层页岩气井的压裂裂缝形态以主缝+分支缝为主。水平地应力差(Δσ)为5.0 MPa时,主要形成了3条压裂裂缝:1条沿井眼方向的纵向裂缝和2条层理缝。3个裂缝面均发现大量红色示踪剂,确定为压裂形成的新裂缝,形成的裂缝形态整体上仍具有一定的复杂程度。Δσ≥10.0 MPa时,压后裂缝有2条:1条垂直于井筒轴线(最小水平地应力方向)的主裂缝和1条倾斜天然裂缝或层理缝,表明在该水平地应力差条件下,裂缝形态趋于简单(见图1)。

图1 不同水平地应力差下压裂裂缝分布情况

1.3 压裂改造的主要难点

1)施工压力高(70~95 MPa)、压力窗口窄(小于 10 MPa),敏感砂比低,加砂难度大(综合砂比小于4.0%),使得压裂工艺优化的空间不足,措施手段有限,且裂缝有效性难以保证。

2)储层岩石脆性指数低(小于0.50)、水平地应力差大(平均10.3 MPa),压裂裂缝转向难度较大;天然裂缝不发育,以低角度层理缝为主,高角度缝不发育,决定了压裂形成的裂缝复杂程度低,以主缝+分支缝为主,压裂改造体积受限。

3)工程风险大。一方面,部分井套管变形,造成施工不连续,甚至丢失产层;另一方面,部分井压裂时窜通邻井,影响了压裂井的正常加砂,也干扰了邻井的钻井及生产工作。

4)由于压裂形成的有效改造体积小,控制的地质储量有限,单井产量低,稳产难度大,故对低成本压裂改造提出了更高要求。如何经济有效压裂,也是目前面临的一大难题。

2 深层页岩气井体积压裂技术

威荣区块深层页岩气井压裂的主体思路是:以增加有效改造体积为目标,以提高缝内净压力为核心,以“密切割、强加砂、暂堵转向”为关键,提高加砂强度,控制用液强度,实现经济有效压裂。

2.1 地质、工程一体化的密切割压裂技术

威荣区块深层页岩气井压裂通过分段分簇,实现对水平段储层的密切割。在分段分簇位置的优选原则方面,综合考虑“含气性+岩性+孔隙度+裂缝”的地质因素,以及“脆性+水平地应力差”的工程因素选择桥塞及射孔位置。优化平均单段长65~80 m,1 500 m水平段分17~20段。裂缝发育、跨岩性、水平应力差大的层段尽量单独分段,裂缝发育段的段间距为25~30 m,裂缝不发育段的段间距控制在20 m以内。各段长度差距不宜过大,否则长段的加砂量更大,加砂有难度。作为段间桥塞的位置应选择在固井质量好的井段。

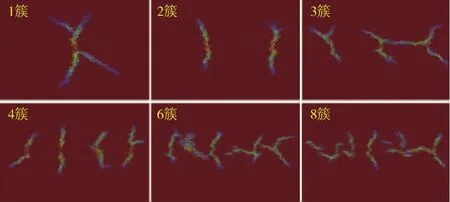

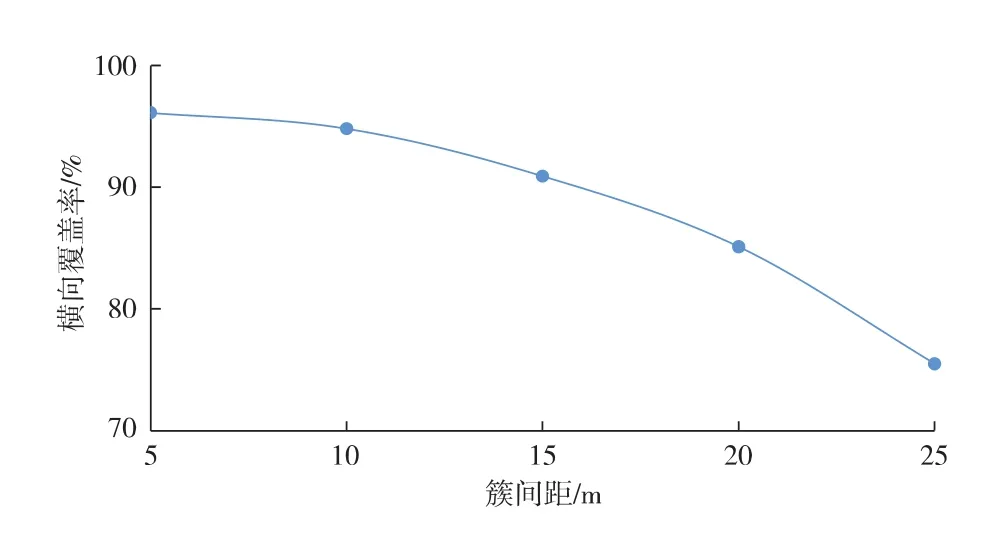

改造段内,采用有限元分析法,以最大改造体积为目标,优化最优簇数。威荣区块单段簇数优化为6~8(见图2),簇间距为8~12 m(见图3),每簇射孔长度为0.4~0.6 m。考虑施工难度,各段射孔簇数以6~8为主,首段簇数4~5,A靶点附近段内簇数5~6。该模拟结果与其他文献模拟结果趋势一致[11],随着簇数增加,改造体积逐渐增加,同时单簇缝宽和缝长会减小,存在最佳簇数范围。

图2 不同射孔簇数下裂缝形态

图3 横向覆盖率-簇间距的关系

2.2 基于支撑剂输送规律的强加砂压裂技术

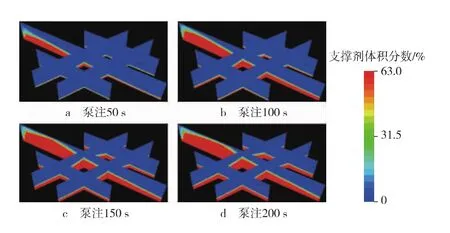

结合支撑剂输送实验及数值模拟,研究了复杂裂缝中的支撑剂输送规律。研究结果表明:支撑剂主要分布于主缝内,难以进入分支缝和层理缝[12];增大流速、降低支撑剂粒径和密度,有利于提高输送距离,使得支撑剂容易进入分支缝和层理缝。威荣区块页岩气储层由于地应力高,裂缝宽度小,加砂难度大,支撑裂缝体积有限,采用三超加砂、三级支撑、大排量滑溜水连续加砂及自悬浮支撑剂等强加砂压裂技术,提高了加砂强度,增大了有效支撑裂缝体积(见图4)。

图4 复杂裂缝中支撑剂输送数值模拟结果

2.2.1 三超加砂

页岩气井体积压裂形成的微裂缝平均缝宽在50 μm左右,常用的70/140目支撑剂难以进入,导致大量的裂缝网络难以得到有效支撑。采用超低密度支撑剂、超小粒径支撑剂(100/200目石英砂)、前置阶段超前加砂的三超加砂技术,实现了支撑剂对裂缝的有效铺置。

2.2.2 三级支撑

结合支撑剂输送规律研究成果及裂缝宽度预测,优化威荣区块页岩气井压裂三级支撑技术。压裂采用(100/200目+70/140目)石英砂+40/70目低密度陶粒,其中,100/200目石英砂支撑一、二级分支缝,70/140目石英砂支撑一级分支缝,40/70目陶粒支撑主缝,以实现多级裂缝支撑[13-14],提高有效改造体积。

2.2.3 大排量滑溜水连续加砂

针对深层页岩气井压裂缝宽小、高砂比入地困难、单段加砂量受限的难题,提出了滑溜水连续加砂技术。在控制砂比低于敏感砂比的条件下,通过采用大排量滑溜水连续长段携砂,同时配合中途顶替冲洗疏通支撑剂,提高了单段加砂规模。

2.2.4 自悬浮支撑剂

自悬浮支撑剂由硬质骨料(传统支撑剂)和表面可水化膨胀的高分子聚合物组成,遇水后体积膨胀,密度降低,在清水中为悬浮状态,可以提高支撑剂输送距离和纵向分布,改善支撑剂的铺置剖面[15]。导流能力实验表明:在有效闭合应力60 MPa、铺砂浓度10 kg/m2条件下,3种粒径的自悬浮支撑剂导流能力为7.11~24.32 μm2·cm,能满足威荣区块页岩气生产对导流能力的要求(2.59 μm2·cm)。 自悬浮支撑剂在现场应用4口井,单井最高砂比提高到13.0%,比常规砂比提高了4.0百分点;综合砂比平均为5.1%,比常规砂比提高了2.4百分点,有效节省了压裂用液量。

2.3 提高分簇改造有效性的复合暂堵压裂技术

国内外页岩气区块统计表明,多簇射孔起裂不完全,其中30%左右无效。另外,套管变形井段无法机械分段,威荣区块前期丢段率为13.6%,导致横向压裂改造不充分。针对多簇射孔起裂不完全、套管变形井段难以机械分段的难题,采用了复合暂堵压裂技术。通过暂堵球和暂堵剂封堵已压裂段射孔孔眼,促使压裂液进入未改造段,达到增加起裂效率和分段的效果[16]。

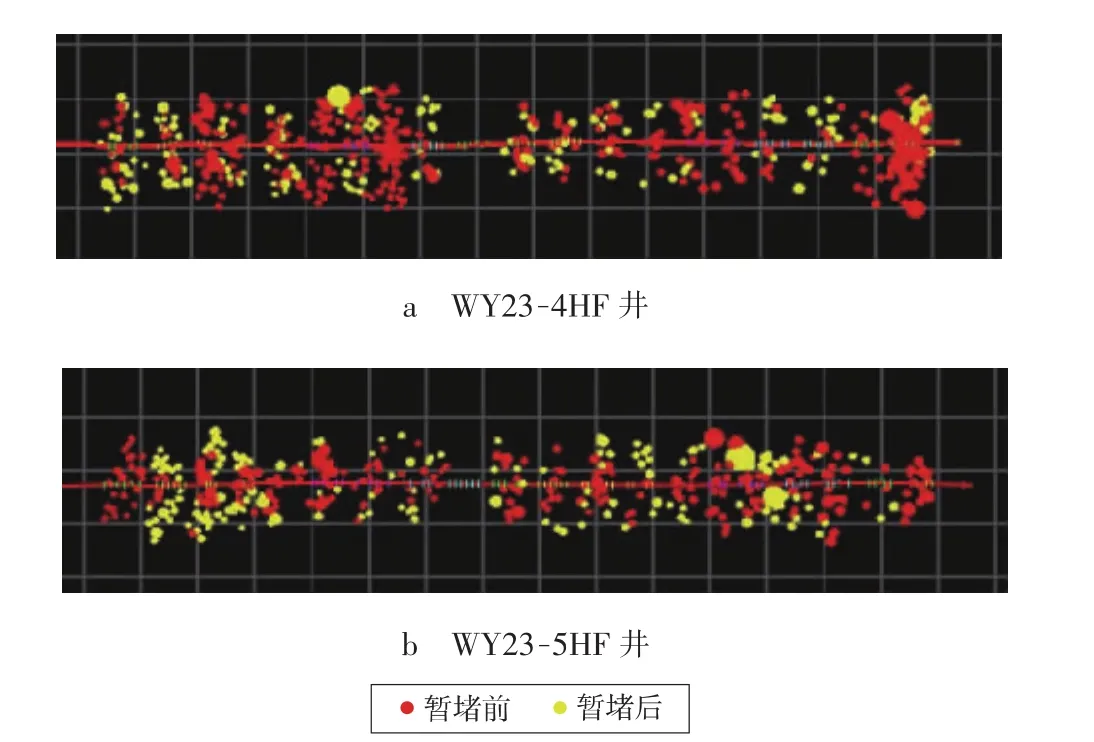

暂堵时,综合考虑威荣区块射孔参数及前期施工压裂液和支撑剂对孔眼的冲蚀作用,射孔孔眼直径分布在11.73~15.75 mm,故优选15.0 mm+13.5 mm粒径的暂堵球和60/80目暂堵剂,暂堵球数量为32~58个,暂堵剂质量为100~275 kg。现场实践表明,通过复合暂堵压裂技术,施工压力整体上涨1~5 MPa,暂堵后微地震事件有效数量提高了35%,段内各簇得到了充分改造(见图5)。

图5 微地震事件监测

2.4 提高裂缝复杂程度的压裂措施

为了进一步提高单条裂缝的复杂程度,以提高缝内净压力为核心,采用缝内暂堵、二次压裂、增加压裂液黏度及施工排量等措施来提高缝内净压力。

2.4.1 缝内暂堵

采用超小粒径支撑剂,封堵微裂缝及层理缝。一方面可以降低压裂液滤失,提高综合砂比;另一方面可以提高缝内净压力,迫使裂缝在缝内转向,增加裂缝的复杂程度。支撑剂输送规律分析表明,超小粒径支撑剂在向地层输送的过程中,能够实现对微裂缝的实时堵塞,促使更多微裂缝的产生,从而形成较复杂的裂缝形态。实践应用表明,超小粒径支撑剂的体积分数由前期的10%逐渐增加到25%~30%。

2.4.2 二次压裂

加砂难度较大时,采用较长停泵时间(6~12 h)后,重新起泵进行压裂。由于缝内支撑剂和压裂液的重新开始流动,阻力大,从而提高了缝内净压力,迫使裂缝转向或开启更多的微裂缝[8]。该技术在YY1-3HF井取得了较好的效果,二次压裂裂缝复杂程度明显提高,但这种技术施工时间长,作业成本高。

2.4.3 增加压裂液黏度及施工排量

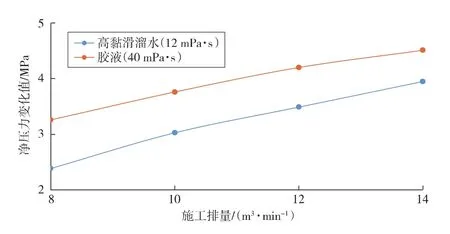

通过增加压裂液黏度和施工排量提高缝内净压力,瞬时停泵压力反映了压裂缝内净压力的大小。在WY23-1HF井采用变压裂液黏度、变施工排量瞬时停泵,利用停泵压力的变化来判断压裂液黏度、施工排量对缝内净压力的影响,以此来优化施工参数。通过试验结果可知:增加压裂液黏度,净压力提高1.5~2.0 MPa;增加施工排量,净压力最大提高4.0 MPa,且高排量下增加排量,净压力提高的幅度更大(见图6)。

图6 不同压裂液黏度、施工排量的净压力变化值

3 现场实施效果

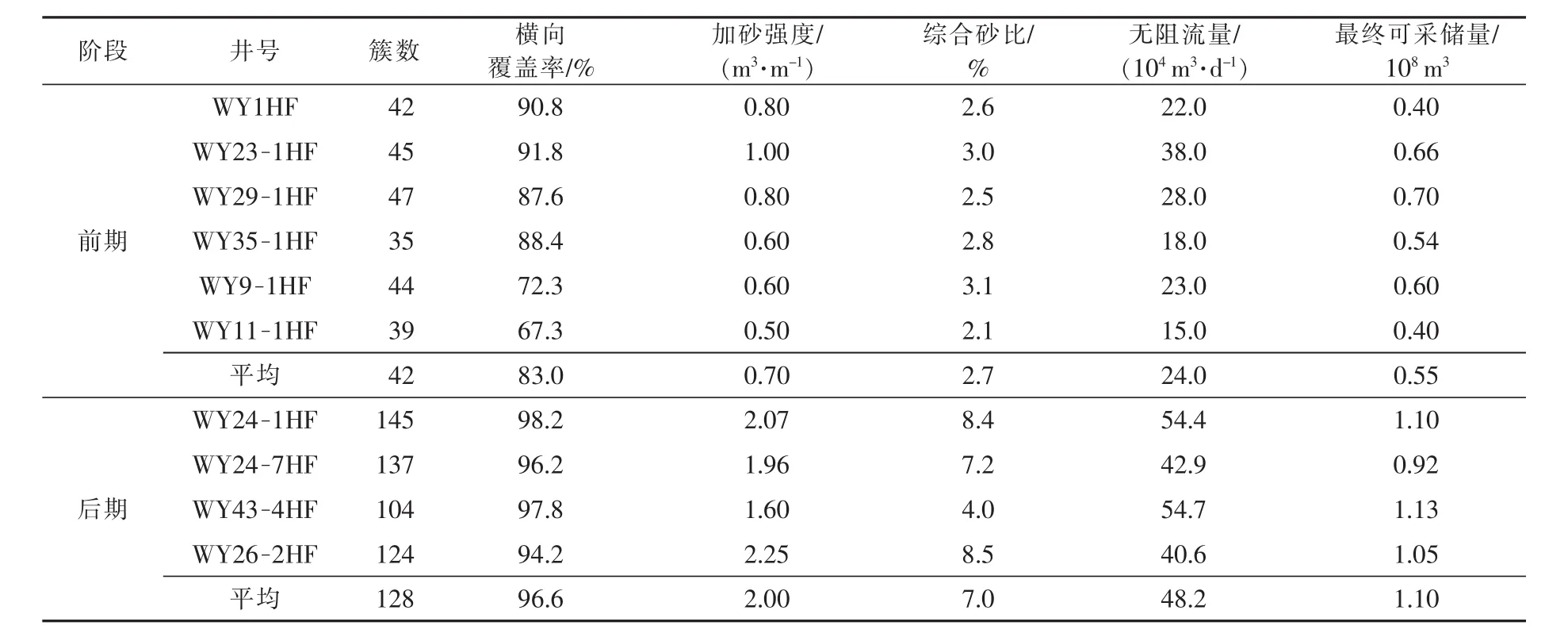

形成的“密切割、强加砂、暂堵转向”深层页岩气井体积压裂技术在威荣区块8个平台、50余口井中进行了应用。从表1可以看出:采用密切割和复合暂堵压裂技术,单段簇数由2~3增加到6~8,单井簇数由35~47增加到104~145,水平段裂缝的横向覆盖率由83.0%提高至96.6%;采用强加砂技术,单井平均加砂强度由0.70 m3/m提高到2.00 m3/m,提高了有效改造体积。滑溜水体积分数由60.5%增大到90.0%,同时综合砂比由2.7%增大到7.0%,降低了胶液用量和总用液量,节约了施工成本。

表1 压裂参数及效果对比

WY24,WY43,WY26平台测试平均单井无阻流量为48.2×104m3/d,平均单井最终可采储量为1.10×108m3,较前期分别提高100.8%和100.0%,增产效果显著。

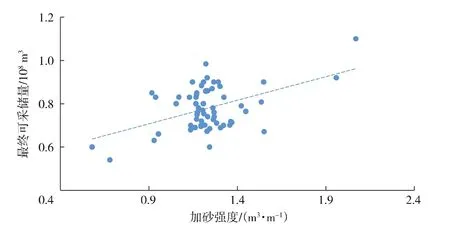

现场应用表明,最终可采储量与加砂强度呈正相关关系(见图7)。为了实现深层页岩气经济有效压裂,一方面要提高加砂规模,增大加砂强度,确保压裂裂缝的导流能力满足天然气生产的需求;另一方面,要提高综合砂比,控制压裂用液强度,控制压裂成本。

图7 最终可采储量-加砂强度的关系

4 结论

1)威荣区块深层页岩气储层地应力高,水平地应力差大,岩石脆性指数低,天然裂缝不发育,压裂改造面临施工压力高、压力窗口窄、敏感砂比低、加砂难度大等难题。压裂难以形成复杂裂缝网络,改造体积受限,必须采用更具针对性的技术,才能改善压裂效果。

2)采用密切割及复合暂堵压裂技术,提高了水平段裂缝的横向覆盖率。结合支撑剂输送规律,优化3级粒径支撑剂铺置方式,可以降低施工难度,提高加砂强度。采取缝内暂堵、二次压裂、增加压裂液黏度和施工排量等措施,可进一步提高缝内净压力和裂缝的复杂程度。

3)深层页岩气井体积压裂技术在威荣区块取得了成功应用,平均单井加砂强度提高到2.00 m3/m,平均单井无阻流量为48.2×104m3/d,平均单井最终可采储量为 1.10×108m3。

4)最终可采储量与加砂强度呈正相关关系。提高深层页岩气井压裂加砂强度、控制压裂用液强度,是深层页岩气井经济有效压裂的关键,也是深层页岩气井压裂的攻关方向。