响应面优化速溶豆粉喷雾干燥工艺研究

赵行,陈令芬,李若敏,周振,盘赛昆

(江苏海洋大学食品科学与工程学院,江苏连云港222005)

大豆中含有丰富、优质的蛋白质和油脂,且不含胆固醇[1],而且含有多种对人体有益的活性成分,如大豆异黄酮[2]、大豆低聚糖[3]、大豆磷脂[4]、大豆皂苷[5]、大豆甾醇[6]等对人体有着非常重要的营养保健作用[7-8]。研究表明,日常食用大豆和大豆制品有助于降低血糖、降低血压、诱导肠道微生物、促进胃肠蠕动、调节胰岛素水平、增强免疫力[9]。

速溶豆粉是将豆乳进行杀菌、浓缩、喷雾、干燥制成的[10],它是一种营养价值很高的植物蛋白食品。速溶豆粉含有极高的营养成分、食用方便,是人们喜爱的豆制产品之一。速溶豆粉的干燥方式主要有喷雾干燥、真空冷冻干燥等[11-15]。其中,喷雾干燥技术比较成熟,也是目前常用的一种干燥方法,该方法是通过将液态物料雾化来增大蒸发面积,使水分在与热空气接触中迅速被蒸发,从而快速高效地得到干燥的粉状产品[16-17]。喷雾干燥法具有干燥时间短,制品营养成分损失少,水分含量低,粒度细而均匀,溶解性能好等特点[18-21]。

速溶豆粉在近年来的市场上发展比较迅速,市场上经常出现的各类相似的速溶豆粉、即时豆粉等产品。但速溶效果不理想,达不到消费者的要求。这迫使研究人员对其产品的质量进一步要求,做出令消费者满意的豆粉产品。因此,本试验以大豆为原料,采用喷雾干燥技术制备速溶豆粉。通过单因素试验及响应面试验分析,优化喷雾干燥工艺参数,为更好使速溶豆粉在食品行业中的开发和应用提供一定依据。

1 材料与方法

1.1 原料与试剂

大豆、大豆卵磷脂:市售。

1.2 仪器设备

FDM-Z100型自分离大豆磨浆机:保定智香修信厨具有限公司;ZN-50真空减压浓缩罐、NS1001L Panda2K高压均质机:德国GEA集团尼鲁索尔维公司;LPG-5离心喷雾干燥机:常州市万胜干燥设备有限公司;BP221S电子天平:赛多利斯科学仪器(北京)有限公司;TGL-16M高速台式冷冻离心机:湘仪仪器有限公司。

1.3 试验方法

1.3.1 样品制备流程

精选大豆→清洗浸泡→磨浆、滤浆→煮浆灭酶→真空浓缩→均质→喷雾干燥→速溶豆粉[22]

精选新鲜大豆,去除发霉、不饱满的颗粒,反复清洗3次~5次。按照料水比1∶3(质量比),在20℃条件下浸泡 8 h~10 h。磨浆、滤浆,按干大豆与水 1∶7(质量比)进行磨浆处理,通过120目滤网将滤渣去除。将研磨好的豆浆在煮浆前,加入一定量(豆浆质量的0.3%)的大豆卵磷脂。煮浆,将豆浆煮至沸腾持续5 min,过程中不断搅拌,防止豆浆底部温度过高引起糊底。均质通常采用二级均质,一级高压设定20MPa,二级低压设定10MPa。确定其加热温度为46℃~50℃、真空度为80 kPa~90 kPa,将一次分离浆(浓度 5%~7%)浓缩至16%左右。

1.3.2 单因素试验设计

采用不同进料浓度(12%、14%、16%、18%、20%)、雾化转速(200、250、300、350、400 r/s)、进风温度(160、170、180、190、200 ℃)、进料流量(0.8、1.0、1.2、1.4、1.6 L/h)进行单因素试验,研究各因素对速溶豆粉溶解度和出粉率的影响并确定出最佳的喷雾干燥工艺参数。

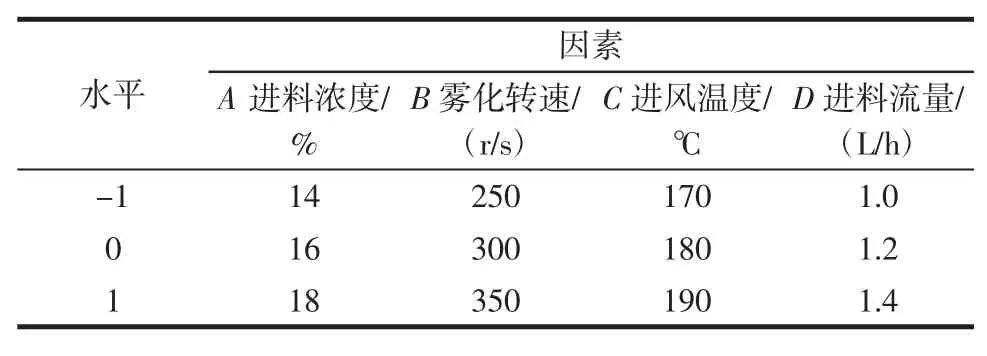

1.3.3 喷雾干燥工艺响应面优化试验设计

结合单因素试验结果,采用Design-Expert试验设计方法,运用Box-Behnken设计四因素三水平响应面分析试验,考察进料浓度、雾化转速、进风温度和进料流量4个因素对溶解度和出粉率的影响,响应面分析因素水平见表1。

表1 中心组合试验因素与水平Table 1 Analytical factors and levels of response surface of Enteromorpha antioxidant peptide

1.4 速溶豆粉溶解度测定

称取0.500 0 g(精确至0.000 1 g)豆粉加入100 mL蒸馏水,振荡混匀,在3 000 r/min条件下离心5 min,取上清液25 mL后105℃烘干,计算上清液中干物质含量占溶液总干物质含量的百分数[23]。

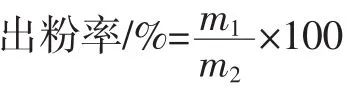

1.5 速溶豆粉出粉率测定

喷雾干燥后收集到速溶豆粉的质量m1(g),喷雾干燥前豆浆中总固形物含量m2(g),按照以下公式计算速溶豆粉出粉率。

1.6 数据处理

所有试验均重复3次,采用SPSS 16.0软件进行检验分析。使用Origin 2019软件作图;响应曲面分析结果用Design-Expert 8.0.6软件进行参数优化及方差分析。

2 结果与分析

2.1 喷雾干燥的单因素试验结果

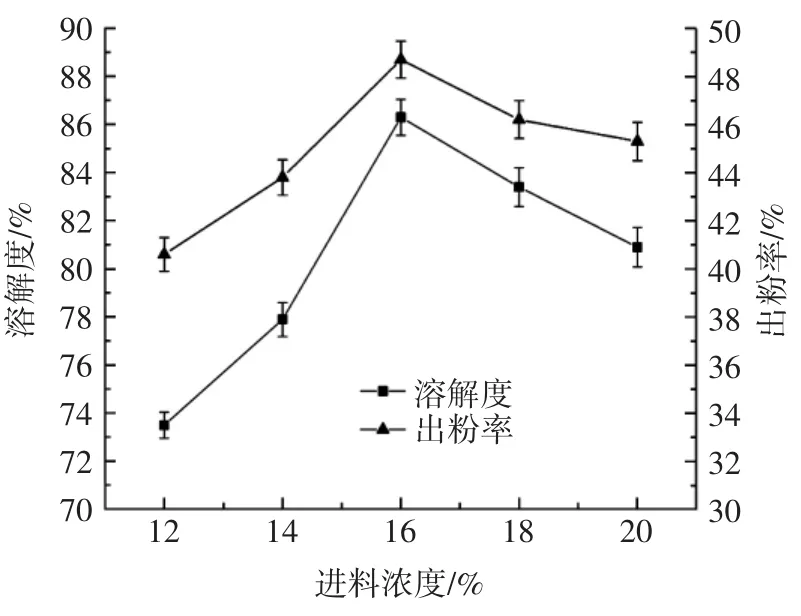

2.1.1 进料浓度对喷雾干燥溶解度和出粉率的影响

进料浓度对喷雾干燥溶解度和出粉率的影响见图1。

图1 进料浓度对喷雾干燥溶解度和出粉率的影响Fig.1 Influence of feed concentration on the solubility and powder yield of spray drying

如图1可知,随着进料浓度的不断增加,喷雾干燥溶解度和出粉率均呈现先上升后下降的趋势。在进料浓度增加至16%时,溶解度和出粉率达到最大。当进料浓度大于16%时,速溶豆粉的溶解度和出粉率均出现下降趋势。主要由于进料浓度过高,黏度过大,导致雾化不均匀,干燥效果差。进料浓度在16%左右为宜。这和于方园等[16]对草莓速溶粉喷雾干燥工艺研究的结果基本一致。

2.1.2 雾化转速对喷雾干燥溶解度和出粉率的影响

雾化转速对喷雾干燥溶解度和出粉率的影响见图2。

图2 雾化转速对喷雾干燥溶解度和出粉率的影响Fig.2 Influence of atomization speed on the solubility and powder yield of spray drying

如图2可知,随着雾化转速的不断增加,喷雾干燥出粉率呈先上升后下降的趋势。在雾化转速增加至300 r/s时,出粉率达到最大。继续增加雾化转速,出粉率不断下降。由于雾化转速的增加,热空气的不断进入,刚形成的细小颗粒出现微熔状态黏附在内壁上,从而导致出粉率下降。随着雾化转速的不断增加,溶解度不断上升。在雾化转速增加至300 r/s以上,溶解度上升缓慢趋于平稳。由图2可知,雾化转速在300 r/s左右为宜。其结果高于魏星等[24]研究的高蛋白型配方粉雾化转速2 000 r/min,这可能由于喷雾干燥机型号不同,导致雾化盘的大小不一。也可能是不同的物料,造成雾化转速上的差异。

2.1.3 进风温度对喷雾干燥溶解度和出粉率的影响

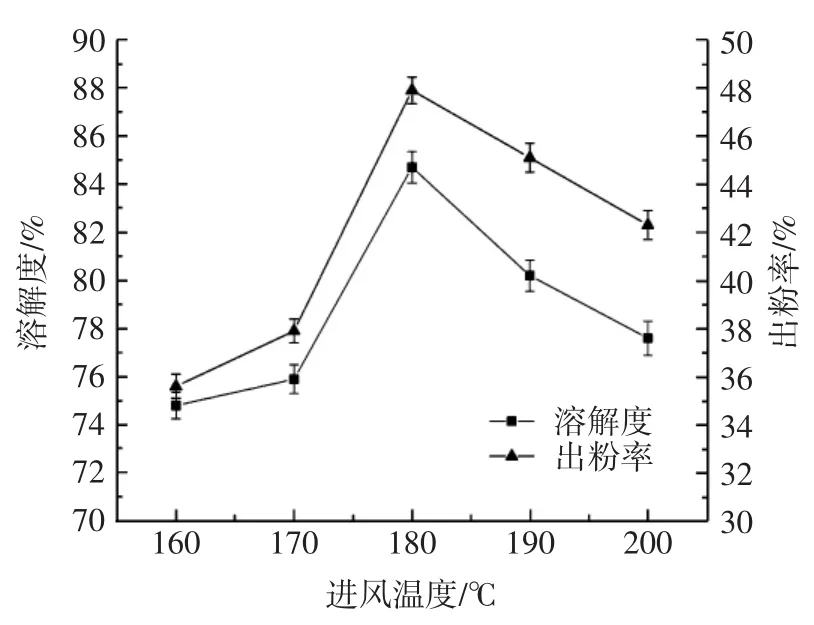

进风温度对喷雾干燥溶解度和出粉率的影响见图3。

图3 进风温度对喷雾干燥溶解度和出粉率的影响Fig.3 Influence of air inlet temperature on the solubility and powder yield of spray drying

如图3可知,随着进风温度的不断增加,喷雾干燥溶解度和出粉率均呈现先上升后下降的趋势。在进风温度上升至180℃时,溶解度和出粉率达到最大。当进风温度大于180℃时,速溶豆粉的溶解度和出粉率均出现下降趋势。主要原因是进风温度过高,物料中的糖类物质发生焦糖化反应,出现黏壁现象,从而降低产品的溶解度和出粉率。进风温度在180℃左右为宜。其结果低于王磊等[25]研究的速溶板栗粉的进风温度195℃,可能是因为设备的不同,进风口、加热管和内塔的大小不一样,影响干燥时间和温度。

2.1.4 进料流量对喷雾干燥溶解度和出粉率的影响

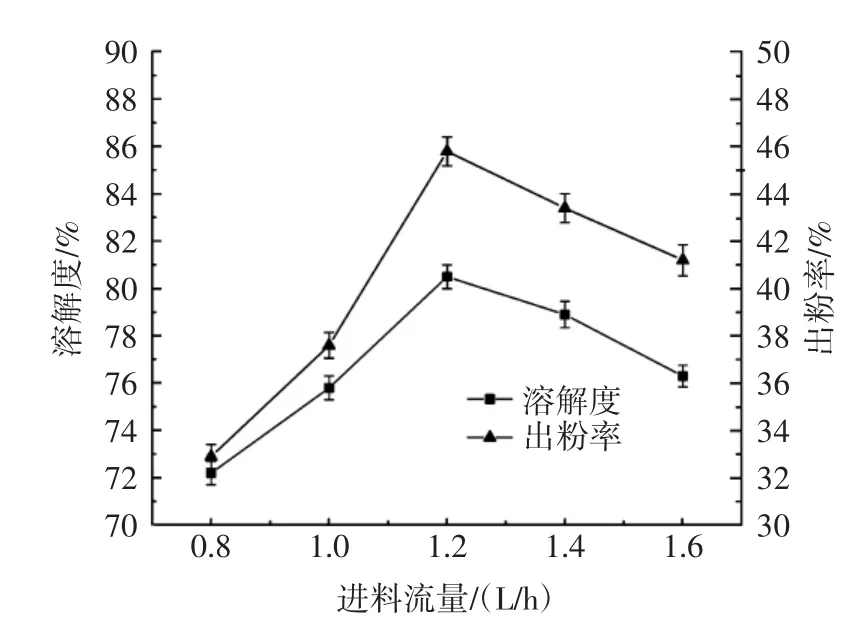

进料流量对喷雾干燥溶解度和出粉率的影响见图4。

图4 进料流量对喷雾干燥溶解度和出粉率的影响Fig.4 Influence of feed flow on the solubility and powder yield of spray drying

如图4可知,随着进料流量的不断增加,喷雾干燥溶解度和出粉率均呈现先上升后下降的趋势。在进料流量增加至1.2 L/h时,溶解度和出粉率达到最大。继续增加进料流量,速溶豆粉的溶解度和出粉率均出现下降趋势。主要由于进料流量过快会使雾化液滴变大,在系统供给热量一定的情况下,出风温度会下降,水分蒸发就会不彻底,从而出现黏壁现象,使得溶解度和出粉率降低。综合考虑,进料流量在1.2 L/h左右适宜。结果高于薛新花等[26]研究的白果粉进料流量300 mL/h,这可能与蠕动泵型号不同、进料管粗细不一和雾化盘大小有关,导致进料流量的流速不同。也可能是不同物料的黏稠度不同,影响进料速度。

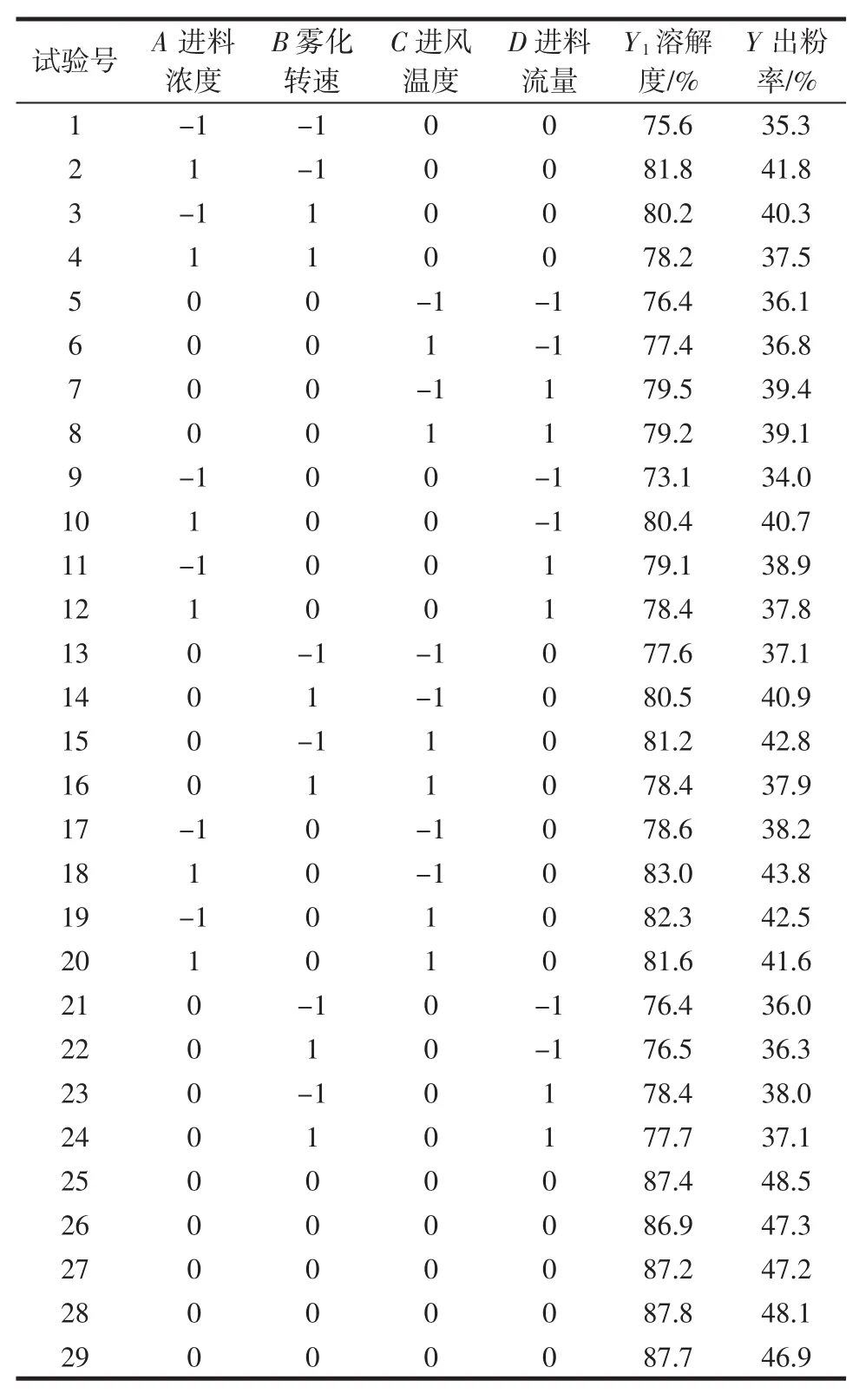

2.2 喷雾干燥工艺响应面试验设计与结果

在单因素试验的基础上,选取A进料浓度、B雾化转速、C进风温度和D进料流量4个因素,采用四因素三水平的响应面分析试验对溶解度和出粉率进行优化,利用Design-Expert 8.0.6软件进行试验设计、数据处理及模型的建立,试验设计与结果见表2。

表2 响应面试验设计和结果Table 2 Design and results of response surface experiments

利用Design-Expert 8.0.6软件对所得试验数据进行二次多项式回归拟合,得到溶解度与各因素变量的二次回归方程如下。

Y1=87.40+1.21A+0.042B+0.38C+1.01D-2.05AB-1.28AC-2.00AD-1.43BC-0.20BD-0.32CD-3.47A2-4.7B2-3.05C2-5.95D2

出粉率对进料浓度(A)、雾化转速(B)、进风温度(C)、进料流量(D)的回归模型方程如下。

Y=47.60+1.17A-0.083B+0.43C+0.87D-2.33AB-1.62AC-1.95AD-2.17BC-0.30BD-0.25CD-3.50A2-4.92B2-3.02C2-6.27D2

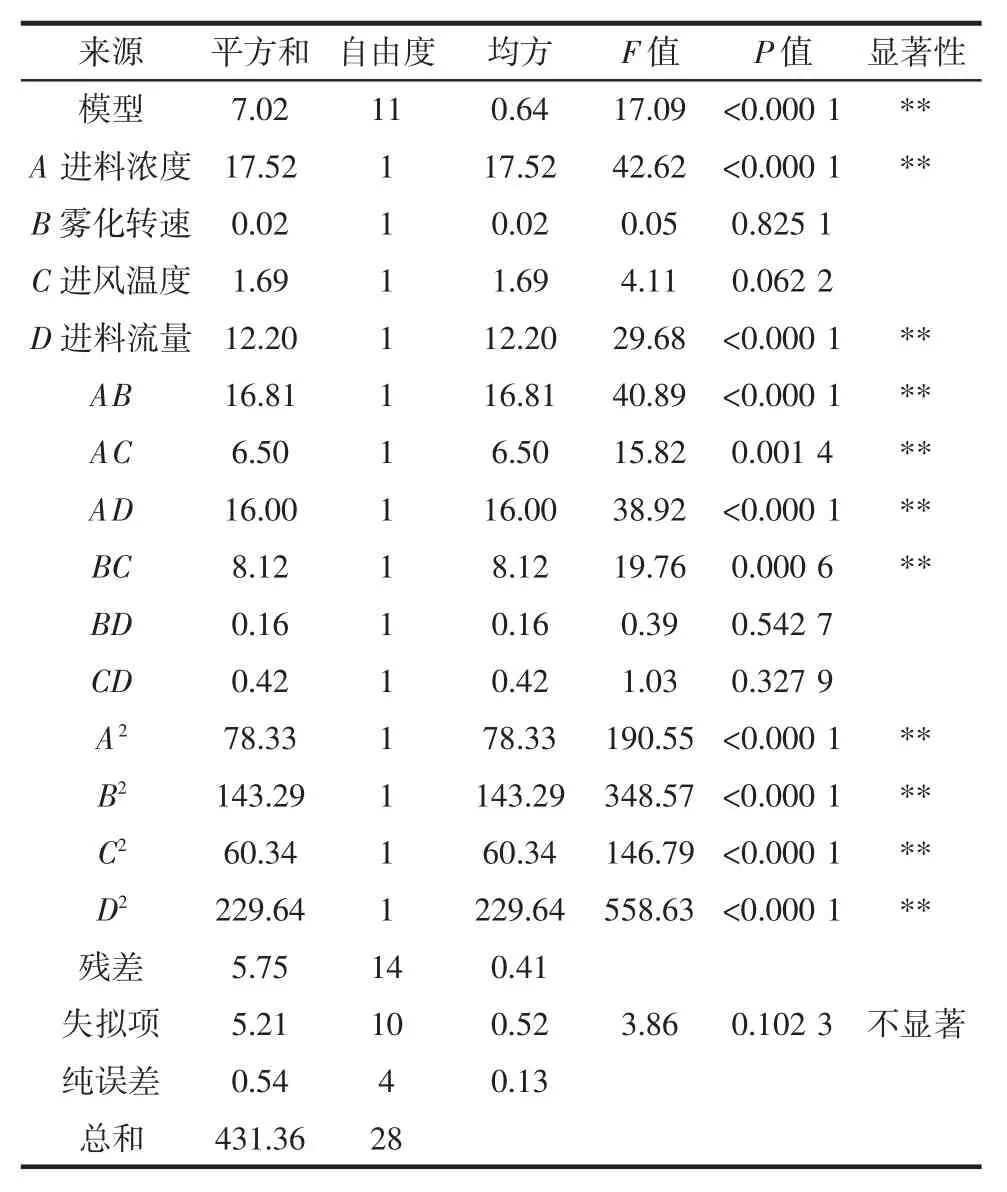

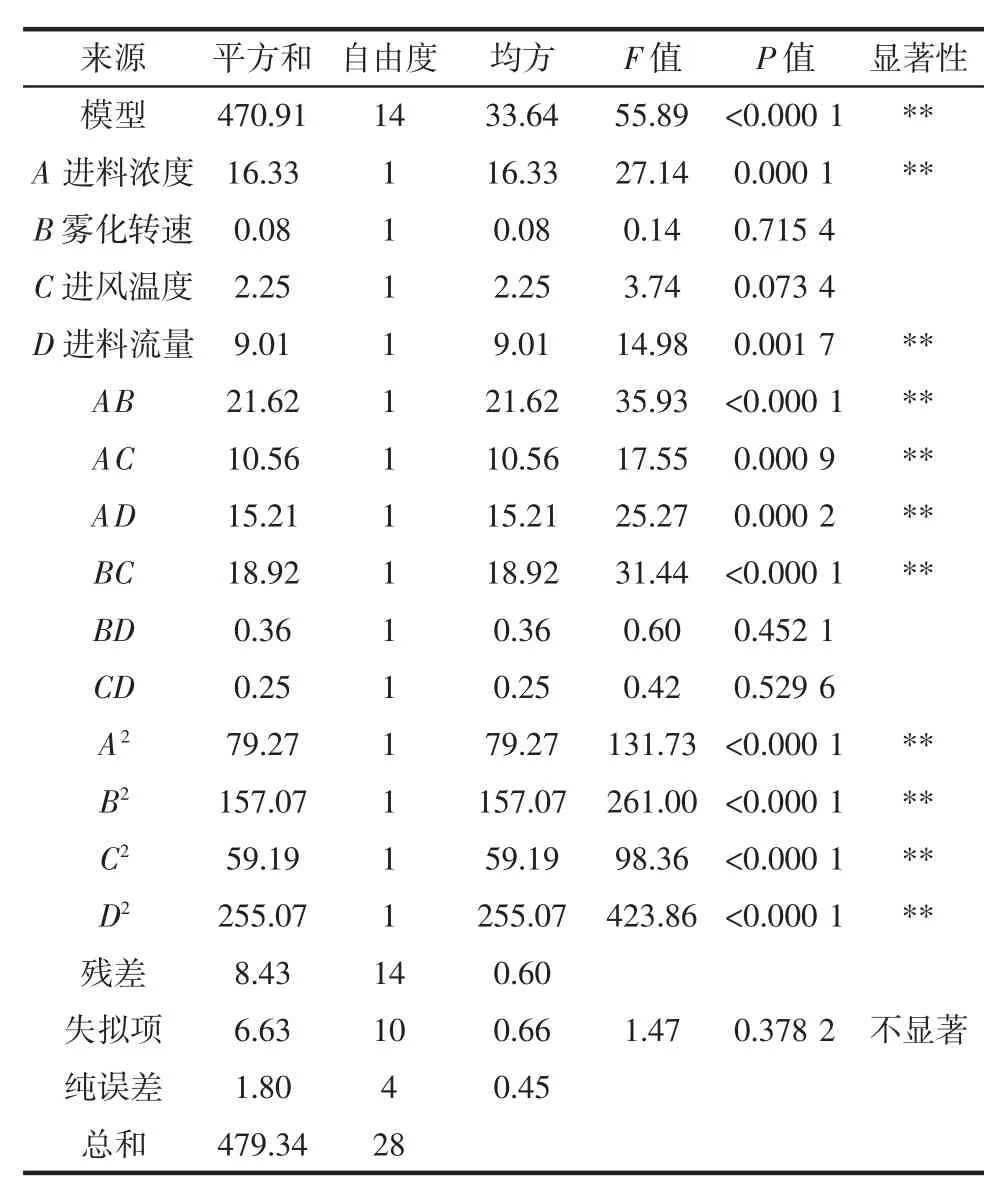

溶解度试验方差分析见表3,出粉率试验方差分析见表4。

表3 溶解度试验方差分析Table 3 Solubility test variance analysis

表4 出粉率试验方差分析Table 4 Powder yield test variance analysis

由表3可知,Y1的回归模型系数R2为0.986 7,说明溶解度的实际值与预测值拟合较好,决定系数为0.973 3,说明97.33%试验数据的变异性可用此回归模型来解释。该模型的P值<0.01,具有极显著性。失拟项P值0.102 3>0.05,表明失拟项不显著,模型拟合度好,能够较好反映响应面的变化,描述本试验的结果。对回归模型进行显著性检验可知,一次项中A进料浓度与D进料流量对溶解度有极显著的影响,B雾化转速和C进风温度对溶解度的影响不显著;交互项AB、AC、AD、BC 极显著(P<0.01),BD、CD 不显著;二次项均达到极显著水平(P<0.01),根据F值可知,A进料浓度>D进料流量>C进风温度>B雾化转速。

由表4可知,回归模型系数R2为0.982 4,说明出粉率的实际值与预测值拟合较好,决定系数R2Adj为0.964 8,说明96.48%试验数据的变异性可用此回归模型来解释。该模型的P<0.01,具有极显著性。失拟项P值0.378 2>0.05,失拟项不显著,此模型拟合度好,试验误差小,能够较好地反映响应面的变化,描述本试验结果。对回归模型进行显著性检验可知,一次项中A进料浓度与D进料流量对出粉率有极显著的影响,B雾化转速和C进风温度对出粉率的影响不显著;交互项 AB、AC、AD、BC 极显著(P<0.01),BD、CD 不显著;二次项均达到极显著水平(P<0.01),根据F值可知,A进料浓度>D进料流量>C进风温度>B雾化转速。

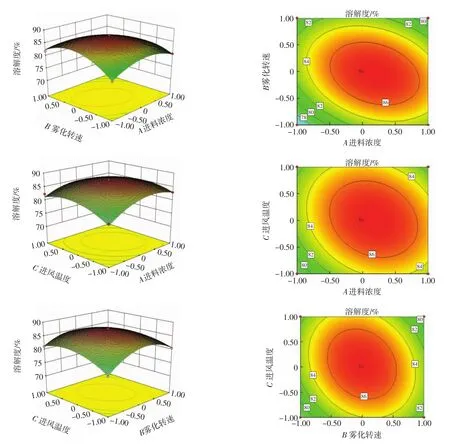

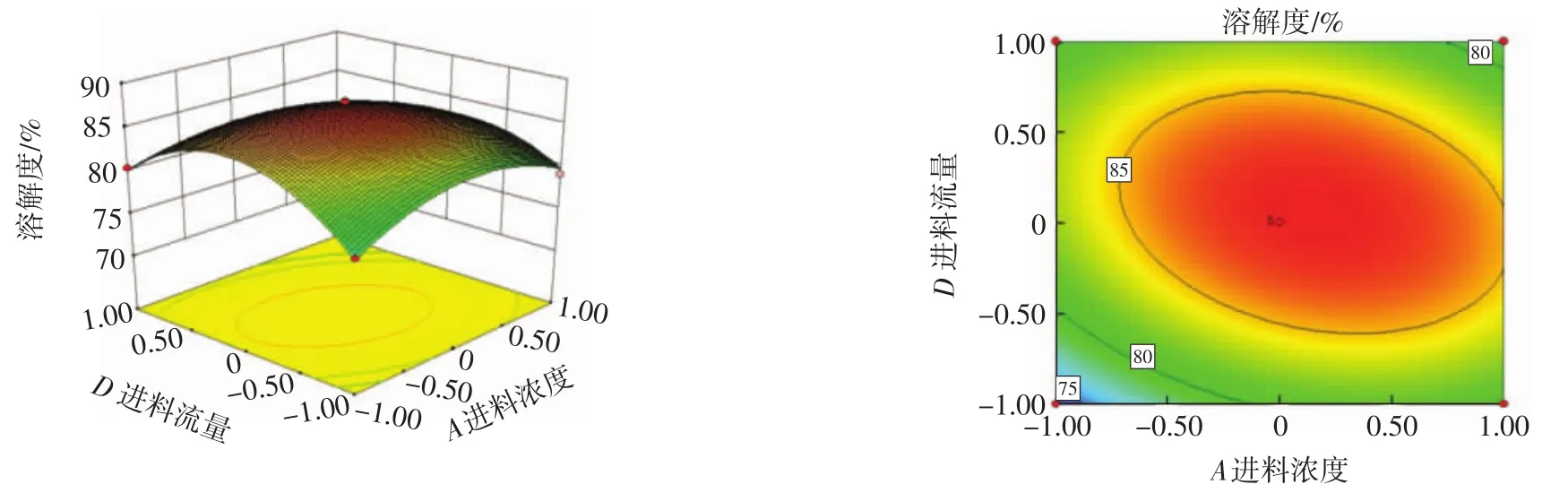

图5、图6为根据回归方程绘制出的各因素交互作用的响应面,反映了各因素在制备的过程中对响应值的影响,其投影为等高线图。直观反映了进料浓度、雾化转速、进风温度、进料流量分别对溶解度和出粉率的影响,而等高线的形状则表示了两因素之间的影响强弱,圆表示两因素交互作用弱,椭圆则较强[27]。

图5 各两因素交互作用对溶解度影响的响应面Fig.5 Response surface diagram of the influence of interaction of two factors on solubility

图6 各两因素交互作用对出粉率影响的响应面Fig.6 Response surface diagram of the influence of the interaction of two factors on the powder yield

由图5可知,进料浓度与雾化转速的曲面较陡,对溶解度影响显著,再根据等高线图可知等高线呈椭圆,说明进料浓度和雾化转速两者交互作用较强,影响极显著[28]。进料浓度与进风温度的曲面比较陡,对溶解度影响比较大,作用极显著,再根据等高线图可得等高线呈椭圆,说明进料浓度和进风温度两者交互作用较强,影响极显著。进料浓度与进料流量的曲面比较陡,对溶解度影响比较大,作用极显著,再根据等高线图可得等高线呈椭圆,说明进料浓度和进料流量两者交互作用较强,影响极显著。雾化转速与进风温度曲面较陡,对溶解度影响较大。再根据等高线图可得等高线呈椭圆,说明雾化转速和进风温度两者交互作用较强,影响极显著。

由图6可知,进料浓度与雾化转速的曲面较陡,对出粉率影响显著,再根据等高线图可知等高线呈椭圆,说明进料浓度和雾化转速两者交互作用较强,影响极显著。进料浓度与进风温度的曲面比较陡,对出粉率影响比较大,作用极显著,再根据等高线图可得等高线呈椭圆,说明进料浓度和进料流量两者交互作用较强,影响极显著。进料浓度与进料流量的曲面比较陡,对出粉率影响比较大,作用极显著,再根据等高线图可得等高线呈椭圆,说明进料浓度和进料流量两者交互作用较强,影响显著。雾化转速与进风温度曲面较陡,对出粉率影响较大。再根据等高线图可得等高线呈椭圆,说明雾化转速和进风温度两者交互作用较强,影响极显著。

2.3 工艺条件验证试验

根据速溶豆粉的溶解度和出粉率模型的二次回归方程,利用Design-Expert 8.0.6软件对速溶豆粉喷雾干燥工艺参数进行优化,得到喷雾干燥的最佳条件为进料浓度16%、雾化转速300 r/s、进风温度180℃、进料流量1.2 L/h,在此条件下溶解度为87.33%,出粉率为47.42%;为验证响应面优化的可行性,在此最佳条件下进行速溶豆粉喷雾干燥的验证试验,同时,考虑实际操作可行性,采用响应面的最佳工艺参数,进行3次平行试验,得到溶解度平均值为86.79%,出粉率平均值为46.22%,与理论值较为接近。采用响应面法对速溶豆粉喷雾干燥工艺参数优化得出的结果可靠,具有实用价值。

3 结论

通过响应面综合考虑进料浓度、雾化转速、进风温度、进料流量4个因素对速溶豆粉的溶解度和出粉率的影响。根据Box-Behnken中心组合设计原理设计了四因素三水平试验,用Design-Expert 8.0.6软件处理试验数据,试验结果表明速溶豆粉喷雾干燥工艺的最优条件为进料浓度16%、雾化转速300 r/s、进风温度180℃、进料流量1.2 L/h,在此条件下溶解度为87.33%,出粉率为47.42%。表明该工艺采用此参数可靠,以上研究结果为速溶豆粉工业化生产奠定基础,也为本课题的后续深入研究提供了理论依据和参考依据。