高耸结构临时支撑卸载过程的数值模拟与监测

——以北疆明珠塔为例

杨会伟,董经民,郑芳俊,冯凌斐,张 恩,路国运

(1.太原理工大学 土木工程学院,太原 030024;2.山西建筑工程集团有限公司,太原 030024)

传统的结构设计方法是按照结构已完成形态建立模型,并未考虑施工过程受力的变化。然而在施工过程中的不同阶段,随着结构形式与荷载的变化,不同构件的受力亦会发生转变。例如博坦大桥倒塌的原因分析表明[1]:在使用计算机模拟时,未能更改模型以适应现场施工状况,从而未能反馈重要信息,最终造成部分结构倒塌。施工过程事故频发,表明预测和控制施工过程中结构的应力和变形尤为重要,而施工最后阶段的卸载过程,由于设备或临时支撑的拆除可能带来较大的冲击效应,对结构安全性的影响不容忽视。

关于施工卸载过程方面,许多学者进行了研究,得到了一些有益的结论。郑江等[2]提出了合理卸载方式和力学分析两步走的方法;饶晓文等[3]分析多跨连续梁的卸载过程时,得出交替隔跨卸载在临时支撑较多的情况下可使构件内力变化较为平缓;赵欣等[4]对南开大学大学生活动中心的各卸载工况进行了数值模拟,并与现场采集数据进行了对比分析,保证了卸载施工的安全实施;惠存等[5]和张亮泉等[6]指出了数值模拟与过程监测结果往往存在差异,主要原因是有限元模拟影响条件理想化;金磊等[7]研究了蚌埠体育场逐级卸载过程,验证了“分段吊装+格构式胎架支撑”施工方法的有效性;徐义明等[8]对杭州国际博览中心屋顶飘带结构卸载阶段的响应情况进行了分析,得到了结构构件最不利状态;常乐等[9]的研究结果表明考虑温度影响的模拟结果更趋近于实测值;陈晓阳[10]的研究表明采用多级卸载能较好地避免胎架反力波动较大的情况;GAO et al[11]对一座335 m超高层建筑物进行了结构变形监测和数值分析,结果表明,混凝土施工质量对垂直变形有较大的非线性影响。可见数值模拟与过程监测相结合能够保障施工卸载过程安全进行。

北疆明珠塔为208 m高耸结构,吊装旋转餐厅总重量达1 350 t,其结构复杂、环境恶劣、卸载施工危险系数高。本文利用Abaqus大型通用有限元分析软件构建北疆明珠塔模型,利用“生死单元”技术模拟旋转餐厅吊装后的卸载过程,制定5种卸载方案,分析不同卸载次序对结构内力的影响,总结规律并提出合理卸载次序,给出卸载过程基本原则。

1 工程概况

北疆明珠塔,位于内蒙古自治区满洲里市国门景区,地上25层,为核心筒结构,地下1层,为框架剪力墙结构,旋转餐厅的结构体系由转换桁架和框架梁柱两部分组成,其中,21-22层为转换桁架层,22-25层为框架梁柱层。北疆明珠塔如图1所示,空中旋转餐厅共计5层,位于结构124.0 m~148.8 m处。空中旋转餐厅的安装采用整体提升安装工艺,提升点布置在二十五层楼面,布置8个提升点,四个提升点布置200 t提升油缸,另四个提升点布置350 t提升油缸。旋转餐厅总提升重量为1 350 t.

图1 北疆明珠塔Fig.1 Beijiang pearl tower

2 旋转餐厅卸载施工方案

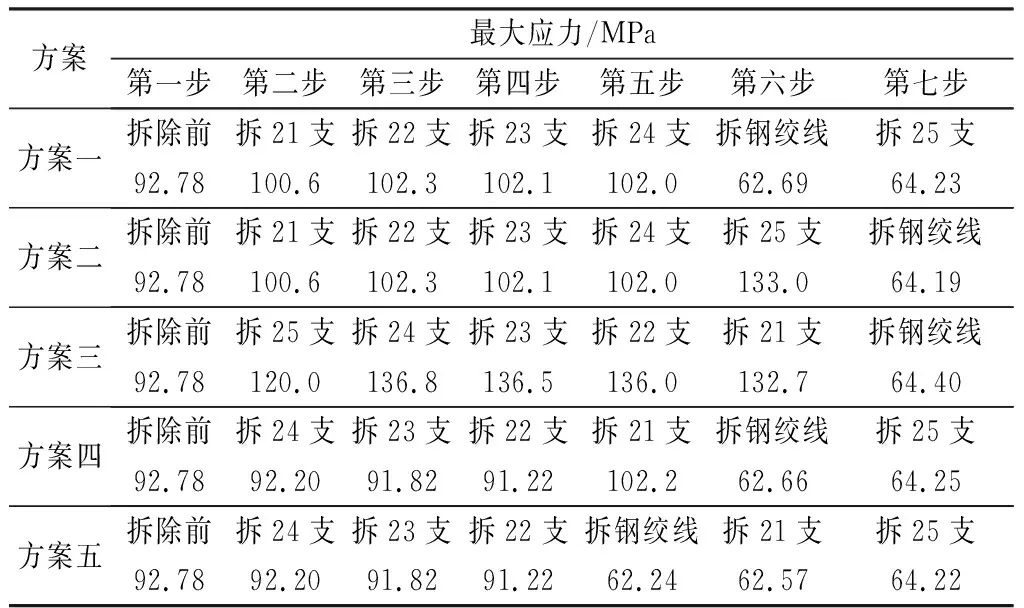

旋转餐厅提升到位后,在旋转餐厅的断梁处与主体结构核心筒牛腿进行焊接连接工作,焊接之后进行临时支撑和钢绞线的卸载,如果卸载过程构件受力不能平稳地过渡,构件的内力会发生突变,可能造成局部构件屈服破坏,从而导致事故发生,因此,需要制定合理的卸载方案。根据北疆明珠塔临时支撑所在层数,将卸载构件分为五种,如图2所示(图中,21支表示21层斜支撑,25支表示主体结构牛腿下斜支撑,22支表示22层临时支撑构件,其它类似)。考虑临时支撑和钢绞线的卸载施工次序提出多种方案,由于卸载22支、23支和24支时,结构所受影响较小,卸载21支、25支和钢绞线时,结构所受影响较大,根据21支、25支和钢绞线的施工次序及现场工人的施工经验重点分析以下五种卸载方案(表1中拆21支表示拆除21层临时支撑构件,其它类似),通过对五种方案的比较,选出结构应力变化最平稳的方案,保障提升平台和结构的安全。

图2 旋转餐厅临时支撑Fig.2 Temporary support for revolving restaurant

表1 临时支撑卸载方案Table 1 Temporary support unloading scheme

3 有限元模型

采用有限元分析软件Abaqus对结构的卸载施工过程进行模拟计算,由于卸载阶段存在荷载的突然变化,考虑其动态效应,采用Implicit/Dynamic隐式动态算法计算。

3.1 生死单元技术

为实时掌握结构的内力变化情况,依据吊装实施方案,本文采用“生死单元”技术模拟临时支撑卸载过程,该技术可用于删除一般分析步骤中的部分构件和重新激活无应力或应变的单元。

生死单元法是通过“杀死”或者“激活”选择单元来模拟构件的拆除及加入,其基本原理是在单元的刚度矩阵乘以一个极小因子模拟单元消失,“杀死”过程中,构件的受力降低为0,从而删除构件对模型其余部分的影响。反之,去掉极小因子来模拟单元产生,其构件的刚度、质量等恢复实际取值。数学描述如下所示:

(1)

{f}=[k]{s} .

(2)

通过位移变化矩阵[A]对(2)式进行转换,转换过程如下:

[K]=[A]T[k][A] .

(3)

{δ}=[A]-1{s} .

(4)

{P}=[A]T{f} .

(5)

可得如下有限元平衡方程:

{P}=[K]{δ} .

(6)

其中,{P}为节点荷载向量,{δ}为节点位移向量,[K]为整体刚度矩阵。

在有限元模拟分析中,可以通过在单元刚度矩阵[Ki]前乘以一个系数λi控制单元的“生死”属性,经过修改后的关系式如下所示:

{Pi}=λi[Ki]{δi} .

(7)

通过以上分析可以看出,当设置系数λi值很小时,构件被“杀死”;系数λi等于1时,构件被“激活”。

而在某些情况下,删除和重新激活单元可能导致数值问题,因此在删除或激活单元前应确保模型其余部分构件受到足够的约束,避免分析过程中出现无法收敛的问题。

为了保证旋转餐厅整体提升时构件的应变、位移不发生较大的变化,结构整体提升前,对旋转餐厅进行了临时支撑的安装。提升完成后,根据表1中的五种方案依次对各类临时支撑进行拆除,实现途径是在相应分析步中通过“Model change”中的“停用”功能模拟临时支撑的拆除[12]。

3.2 材料参数

Q235钢材料属性参考《钢结构设计标准》GB 50017-2017,钢绞线材料属性参考《混凝土结构设计规范》GB 50010-2010,详细材料参数如表2所示。

表2 材料参数表Table 2 Material parameter table

3.3 单元选择

经划分网格,北疆明珠塔模型总共划分为9 552个单元,其中钢结构主体核心筒和旋转餐厅中构件均采用两节点线性BEAM单元(B12),提升钢绞线采用两节点线性三维TRUSS单元(T3D2)[13].

由于实际工程中,旋转餐厅提升时所用钢绞线是由上百根钢丝组成,按照实际情况进行计算不但建模困难,且计算量大,因此对钢绞线进行建模时采用桁架等效处理[14],可以使模拟分析时计算量减小,计算时间降低。

TRUSS单元仅支持沿单元的轴或中心线的载荷,不支持垂直于中心线的力矩或力;而钢绞线在实际施工时只受轴向拉力,且属于细长构件,因此模拟分析时可把钢绞线等效为TRUSS单元,等效过程如下:

1) 钢绞线在现场施工时对两端连接的加固环梁产生直接影响,通过对TRUSS单元施加预拉力可模拟钢绞线的力对两端连接加固构件的影响。预拉力的大小与图12钢绞线的初始力值相同,平均力为1 687.5 kN,在仿真分析中,可通过降温法[15]来模拟预应力值,其基本原理是:针对其预应力部位进行降温处理,从而使该构件收缩,而与之相邻的边界为了抵抗收缩会受到拉力作用,从而实现预应力荷载的施加;

2) 现场所使用钢绞线的公称直径为15.20 mm,由7根钢丝组成,其中六根边丝直径为5.025 mm,一根中丝为5.15 mm,钢绞线的截面积为140 mm2,使用桁架对钢绞线截面等效时,桁架截面面积为钢绞线的截面面积乘以每个吊点处钢绞线的数量;

3) 钢绞线对两端加固构件没有旋转约束,因此在TRUSS单元与BEAM单元连接处设置铰接模拟。

3.4 荷载和边界条件

在模拟旋转餐厅卸载过程中不考虑风荷载及屋面活荷载,结构所受的荷载仅为结构自重;主体结构柱和裙楼柱底部自由度完全约束。

4 有限元结果及分析

4.1 结构整体应力分析

在五种方案中,结构在每一个卸载阶段的最大应力如表3所示,从表中可以看出结构的初始状态(第一步)的应力是一样的,结构的最后状态(第七步)的应力基本一致,而在中间卸载过程,方案一至方案四的最大应力均有所增加,其中,方案一的最大应力增大了10.3%,方案二的最大应力增大了43.3%,方案三的最大应力增大了47.4%,方案四的最大应力增大了10.2%,方案五的最大应力无增加。可见方案二和方案三增加幅度最大,最为危险;方案五的应力变化幅度最小,各卸载阶段最大应力均小于初始最大应力,受力最合理。

表3 结构最大应力表Table 3 Table of maximum stress of structure

究其原因,主要是由于卸载前,旋转餐厅重量均在钢绞线上,因此钢绞线受力最大,先拆除21层和25层加固构件,会造成钢绞线两端连接梁承受所有钢绞线荷载而出现应力过大的情况;此外,在拆除钢绞线时应力突然释放,若连接梁无加固构件,该突变荷载会使连接梁应力发生较大的变化,不利于实际现场施工安全,因此21、25层加固构件应晚于钢绞线拆除。

结构的初始状态的应力云图和最终状态的应力云图如图3所示,从图中可以看出结构初始状态最大应力位于25层,最终状态的最大应力位于21层。

图3 结构应力云图Fig.3 Structural stress contour

图4所示是各种方案下构件应力最大位置。方案一中,结构的最大应力出现在第三步(拆除22层加固构件后)结构21层吊点处,结构的最大应力为102.3 MPa;方案二中,结构的最大应力出现在第六步(拆除25层加固构件后)结构25层吊点处,结构的最大应力为133.0 MPa;方案三中,结构的最大应力出现在第三步(拆除24层加固构件后)结构25层吊点处,结构的最大应力为136.8 MPa;方案四中,结构的最大应力出现在第五步(拆除21层加固构件后)结构21层吊点处,结构的最大应力为102.2 MPa;在方案五中,结构的最大应力在第一步(初始状态)结构25层吊点处,结构的最大应力为92.78 MPa.

图4 各种方案下应力最大位置Fig.4 Maximum stress position under various schemes

4.2 关键构件应力分析

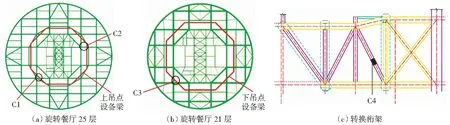

选取25层上吊点设备梁、牛腿、21层下吊点设备梁、转换桁架等关键部位构件,分析其在不同方案下随卸载过程的应力变化规律。选取构件如图5(其中,C1为25层上吊点设备梁,C2为25层牛腿,C3为上吊点设备梁,C4为转换桁架上斜支撑构件)所示。通过加固构件所处位置及加固构件作用将加固构件分为两类:主要构件和次要构件。其中,主要构件指位于钢绞线两端的加固构件,其应力较大,次要构件是指在施工过程中增强结构整体性和防止某些构件产生大变形的加固构件,其应力较小。

图5 关键构件选取Fig.5 Key structural components selection

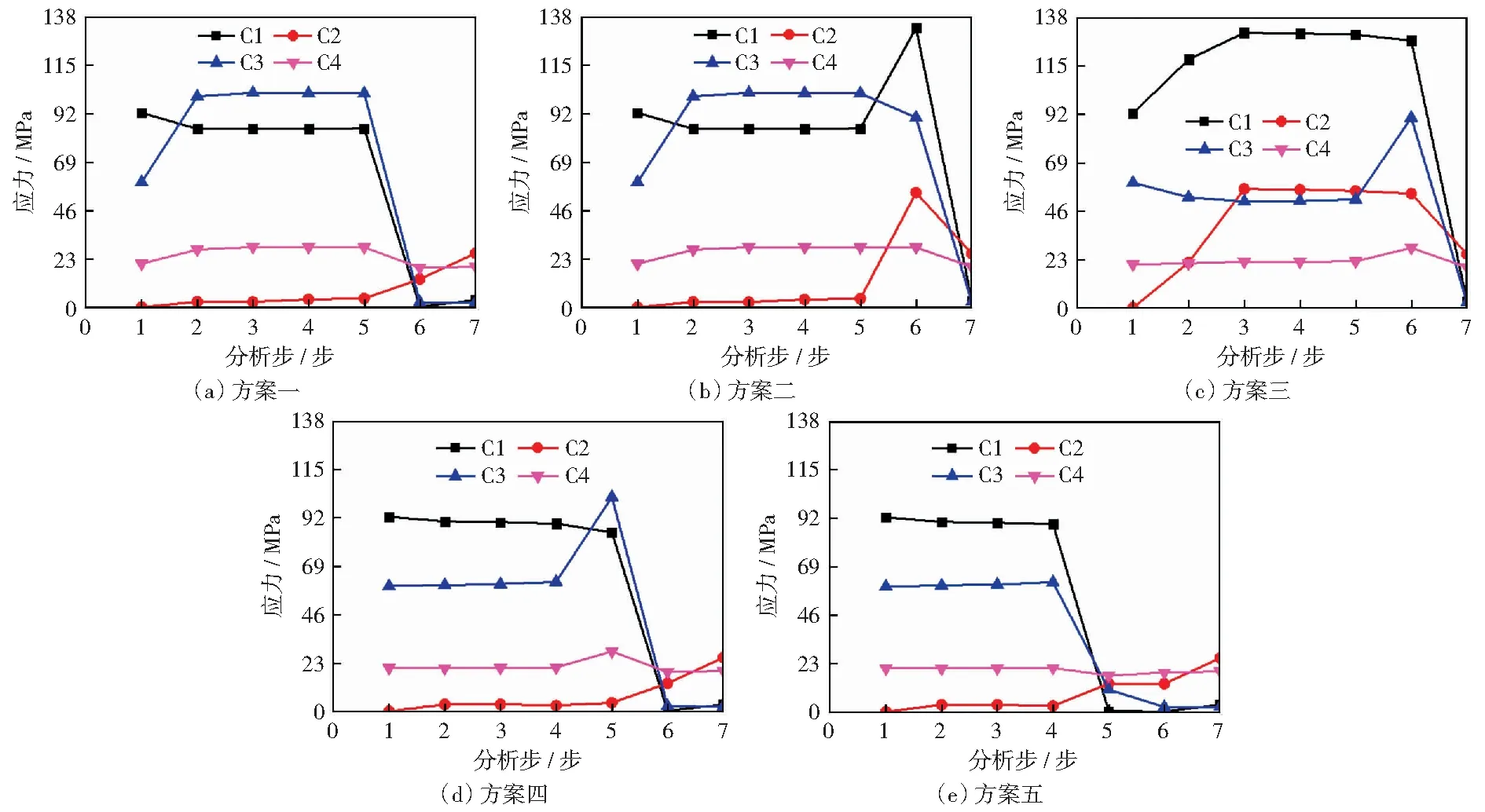

图6所示为选取的构件在五种方案下随卸载阶段的应力变化曲线,分析可知:

1) 21、25层加固杆件为主要构件,拆除会引起较大的应力变化,22、23、24层加固杆件为次要构件,拆除对结构影响较小。

2) 宜先拆次要构件,后拆主要构件。图6(a)、6(b)、6(c)与图6(e)进行对比可以看出先拆除主要构件可能会使应力产生较大的波动。

3) 先拆除钢绞线,后拆除主要构件。图6(a)与图6(b)、6(d)与6(e)进行对比可以看出先拆主要构件可能会使构件的应力增大较多。

4) 综合分析可以看出,方案五最合理,方案二和三最危险。在方案一至四中都有局部构件应力发生突然的增加,而方案五在临时支撑卸载时构件应力的变化最为平缓。

综上所述,一方面先拆除22、23、24层加固构件,可以降低旋转餐厅刚度使中间层部分荷载通过焊接处传递至核心筒,相当于卸掉钢绞线一部分荷载,因此中间层加固构件宜优先于钢绞线拆除;另一方面,上下吊点附近加固构件是保障钢绞线两端连接梁安全、保障餐厅不坠落的主要部分,因此必须后于钢绞线拆除。因此方案五为最合理方案。

图6 构件应力变化曲线Fig.6 Stress curve of structural component

4.3 最优方案位移分析

针对方案五,选取旋转餐厅21-25层断梁位置处的位移进行分析,如图7所示,其中,C25表示旋转餐厅25层断梁位置处,其余类似。

图7 位移选取点Fig.7 Displacement selection point

断梁位置处的竖向位移如图8(正值表示竖向向上,负值表示竖向向下)所示,从图中可以看出,当拆除24支(第2步),由于缺少中间支撑(构件受压),下方断梁处(C21-C24)位移向上,上方断梁处(C25)位移向下;拆除23支(第3步)使下方断梁处(C21-C23)位移向上,上方相邻层断梁处(C24)位移向下,其余层断梁处(C25)变化较小,这是由于25层与24层的加固杆件24支已拆除,从而对25层基本没有影响;拆除22支与拆除23支类似;拆除钢绞线使21层和22层断梁处位移向下,其余层位移向上,且21、22、25层断梁处位移变化较大,22、23层断梁处位移相对变化较小,这是因为钢绞线直接相连21层和25层,21层与22层之间为转换桁架层;拆除21支,21-25层断梁处位移变化较小,这是因为21层与22层之间为转换桁架层,构件连接较多,所以影响较小;拆除25支,25层断梁处由于缺少支撑位移变化较大,其余层断梁处位移变化较小。

图8 断梁位置处竖向位移曲线Fig.8 Vertical displacement curve at the position of the broken beam

5 钢绞线卸载过程监测及结果分析

根据卸载方案研究,北疆明珠塔空中旋转餐厅采用方案五顺序进行卸载,由于钢绞线为主要受力构件,卸载过程即由钢绞线受力转换为连接梁受力,因此卸载第五步(钢绞线的卸载)为关键步。由于旋转餐厅重量较大,钢绞线受力较大,若一次性卸载,对结构安全性影响很大。为缓解如此大的荷载突然撤出带来的冲击效果,钢绞线采取分步逐级卸载,同时采用桥盒对关键构件应变进行采集和使用电脑(图9)对所测数据进行分析处理(根据有限元模拟分析结果选择应力变化较大及钢绞线相邻受力较大的构件),如图10、11所示。其中图10(a)中监测点1位于25层核心筒牛腿构件上,图(b)中监测点2和监测点3位于转换桁架层5号吊点斜支撑上,图(c)中监测点4和监测点5位于22层6号吊点处附近梁上,监测点1至5均在构件上翼缘上侧中间处测得,所测数据为该构件轴应变变化。

图9 监测设备Fig.9 Monitoring equipment

图10 监测构件位置Fig.10 Location of monitoring components

图11 监测构件实物Fig.11 Physical object of the monitoring component

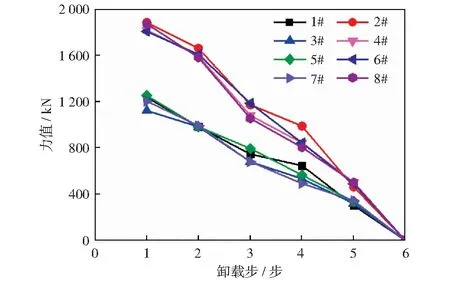

在拆除24、23和22层加固构件后,对钢绞线进行分级卸载,图12所示是钢绞线卸载过程的拉力变化曲线,分5步完成卸载。

图12 钢绞线力值曲线Fig.12 Force value curve of steel strand

图13(a)和(b)所示为监测点在逐级卸载过程的实测值与模拟值的比较(图中E表示实测,S表示模拟,1表示测点1。应变片在卸载前粘贴,初始应变为0).由图可知:

1) 有限元模拟的应变与实测应变变化趋势基本一致,且总体上模拟值与实测值吻合较好。随着卸载过程的增加,所选构件应力均有不同程度增加。其中上吊点牛腿附近(测点1)和下吊点加固构件(测点3)应力增加最大,说明卸载后荷载主要转换至该构件。

2) 个别构件的实测值与模拟值在某阶段有较大的差距,但误差均在允许范围内。因为数值模拟过于理想化,而现场施工环境复杂,易产生扰动,且风荷载与温度的影响,也可能引起构件应力变化。

图13 构件应变模拟值与监测值对比曲线Fig.13 Comparison curve of component strain simulation value and monitoring value

6 结语

结合本文北疆明珠塔工程案例,可得出以下结论:

1) 高耸建筑多层框架式外凸结构整体提升后,临时支撑宜先拆除吊点所在层以外的构件(次要构件),后卸除钢绞线荷载并拆除钢绞线,最后拆除钢绞线上下吊点附近临时支撑构件(主要构件);

2) 整体提升所用钢绞线荷载卸除时宜采用分布卸载方式,从而使提升结构的荷载平稳过渡;

3) 生死单元技术能有效模拟构件卸载过程,结合数值模拟方法与现场监测手段可有效保障卸载施工过程的安全。