激光表面织构化对316L不锈钢摩擦学行为的影响

林乃明,佘 达,刘茹溢,袁 烁,王玮华,马冠水,伏 利

(1.太原理工大学 材料科学与工程学院,太原 030024;2.中航工业航宇救生装备有限公司 航空防护救生技术航空科技重点实验室,湖北 襄阳 441003;3.中国科学院宁波材料技术与工程研究所 中科院海洋新材料与应用技术重点实验室/浙江省海洋材料与防护技术重点实验室,浙江 宁波 315201;4.水利部产品质量标准研究所 浙江省水利水电装备表面工程技术研究重点实验室,杭州 310012)

奥氏体不锈钢因具有优异的耐腐蚀性、良好的工艺性能和综合力学性能,被广泛应用于民用和工业等领域。但是,表面硬度和承载能力低、耐磨性差等问题限制了奥氏体不锈钢在摩擦配副零部件中的应用[1]。由于磨损损伤始发于材料表面,借助表面工程技术可改变材料表面的组织结构、成分,进而提高材料的耐磨性[1]。近年来,多种表面工程技术已经被用于提高奥氏体不锈钢的耐磨性,包括强流脉冲离子束表面改性[2]、表面机械滚压处理[3]、超声表面纳米化[4]、激光熔覆[5]、离子注入[6]、物理气相沉积[7]、激光表面织构化[8]等方法。

在众多表面工程技术中,表面织构化技术的出现打破了“更光滑的表面有利于提高工程部件的摩擦学性能”的传统思想。近几年的研究表明,具有规则排列的形貌/图案的非光滑表面(表面织构),通常表现出优异的摩擦学性能[9-11]。迄今为止,已经在各种材料的表面上制备了几种类型的表面纹理,例如微米或纳米尺度的凸面、凹坑、凹槽、花瓣和棱锥[10-12]。越来越多的研究表明,表面织构已成为一些工业领域,如轴承、机械密封、计算机硬盘、汽车气缸等提高摩擦副耐磨性和解决松动失效的常用技术[13]。

表面织构化是采用化学或物理方法在摩擦副表面上制备微/纳米结构实现非光滑表面[9-13]。通过激光加工技术实现表面织构化,由于具有加工速度快、生产效率高、通用性和可控性好及无污染等优点受到越来越多的重视。为了解表面织构改善摩擦学性能的机理,孙建芳等[14]探讨了在干摩擦和油润滑两种条件下,不同直径和密度的表面织构化TC4钛合金的摩擦学性能。结果表明,在干摩擦条件下,圆形凹坑可起到捕捉储存磨屑的作用,且表面接触应力不会过大,进而降低磨粒磨损和黏着磨损;在油润滑条件下,F原子与摩擦表面的Fe元素结合生成了较多的金属氟化物FeF2,可起到更好的减摩抗磨作用。GALDA et al[15]研究了不同直径和深度的圆形凹坑对42CrMo4钢摩擦学性能的影响。结果表明:在低速、低润滑条件下,凹坑的存在改善了摩擦学特性;在较低的载荷下,凹坑的正效应更为显著;表面凹坑的尺寸大小对摩擦学特性有影响。基于表面织构对接触界面摩擦学性能的积极作用,胡天昌等[16]在45#钢表面制备了具有不同密度及尺寸的表面织构,探究织构参数对摩擦过程的影响。结果证实表面织构可以改善材料的摩擦学性能;并指出在不同织构密度及尺寸下,摩擦系数的减小程度不同;较大的织构面积表现出更优异的减摩抗磨性能。钟林等[17]在轴颈表面实现了不同分布表面织构制备,结果表明,织构单元的分布及形状对于耐磨性的改善有重要的影响。

综上所述,表面织构在改善接触界面的摩擦学行为方面起到了积极的作用,表面织构参数对于提高材料表面的摩擦性能至关重要。关于织构参数,包括织构形状、织构面积及间距等参数对摩擦学性能的影响程度和摩擦学机理还有待进一步探索。本文采用激光加工技术在316L不锈钢表面加工出不同几何参数组合的凹坑表面织构。采用正交实验设计方案,研究表面织构的形状、间距和面积对316L不锈钢磨损失重的影响。借助HT-4001型球盘式高温摩擦磨损试验机,分析表面织构化对316L不锈钢摩擦学行为的影响,为激光表面织构化在改善316L不锈钢摩擦学性能方面的应用提供参考。

1 实验

选用316L不锈钢棒材,经电火花线切割加工成尺寸为Φ14 mm×2 mm的圆盘试样,使用SiC砂纸逐级打磨至2 000#后抛光至镜面,在无水乙醇中超声清洗,冷风干燥后备用。

采用济南东科科技有限公司生产的DXF光纤激光刻蚀设备,将经过抛光和干燥处理后的316L不锈钢圆盘试样固定于工作平台上,利用CAD绘图软件绘制预设的表面织构几何形状,再导入到专用软件。随后进行激光加工,加工参数为:中心波长1 064 nm,标刻电压220 V,输出功率80%,重复频率20 kHz,扫描速度200 mm/s,加工次数20次。

在HT-4001型球盘式高温摩擦磨损试验机上进行干摩擦滑动实验。参数:采用直径5.5 mm的Si3N4陶瓷球作为摩擦配副(HV,0.1约为1 500 MPa,表面粗糙度约为0.35 μm),载荷10 N,时间30 min,速度200 r/min,磨痕半径3 mm.通过磨损失重评价材料的磨损性能,每组实验重复3次,取平均值为最终结果。使用TESCAN VEGA2 XMU型扫描电子显微镜分析形貌;借助MS-TS型电子分析天平获取试样的磨损失重。

表面织构化试样的几何参数包括形状(圆形、菱形、三角形和正方形)、面积(17 671 μm2和49 087 μm2),间距(800 μm和1 000 μm),选取这3个工艺参数作为影响表面织构试样表面磨损量的实验因素。利用正交实验设计方法,选择L8(41×24)混合正交实验表对工艺参数进行探究,通过极差分析和方差分析方法确定表面织构工艺参数对材料磨损失重的影响。

2 表面织构的形貌

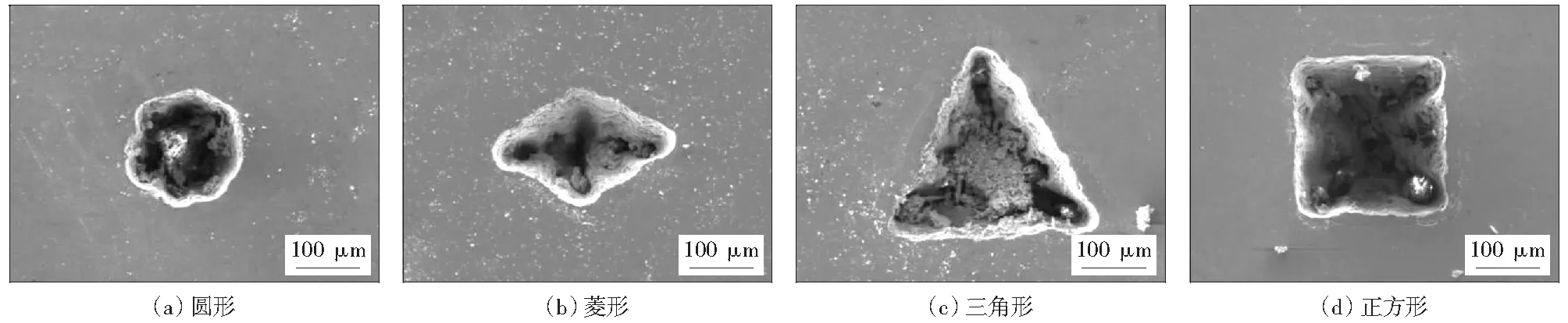

图1为316L不锈钢表面织构单元的微观形貌。由图1可见,316L不锈钢表面被激光烧蚀出的织构单元边缘有凸起的毛刺,这是由于在激光加工过程中因激光能量高、脉冲持续时间长而出现材料熔化,在高反冲压力的作用下,将部分熔融材料从凹坑中喷射出来,在材料表面的凹坑周围聚集冷却,形成一种隆起的形貌[18]。

图1 激光表面织构处理316L不锈钢表面织构单元的微观形貌Fig.1 Microstructure of single texture of laser surface textured 316L stainless steel samples

3 实验结果与分析

3.1 正交实验结果

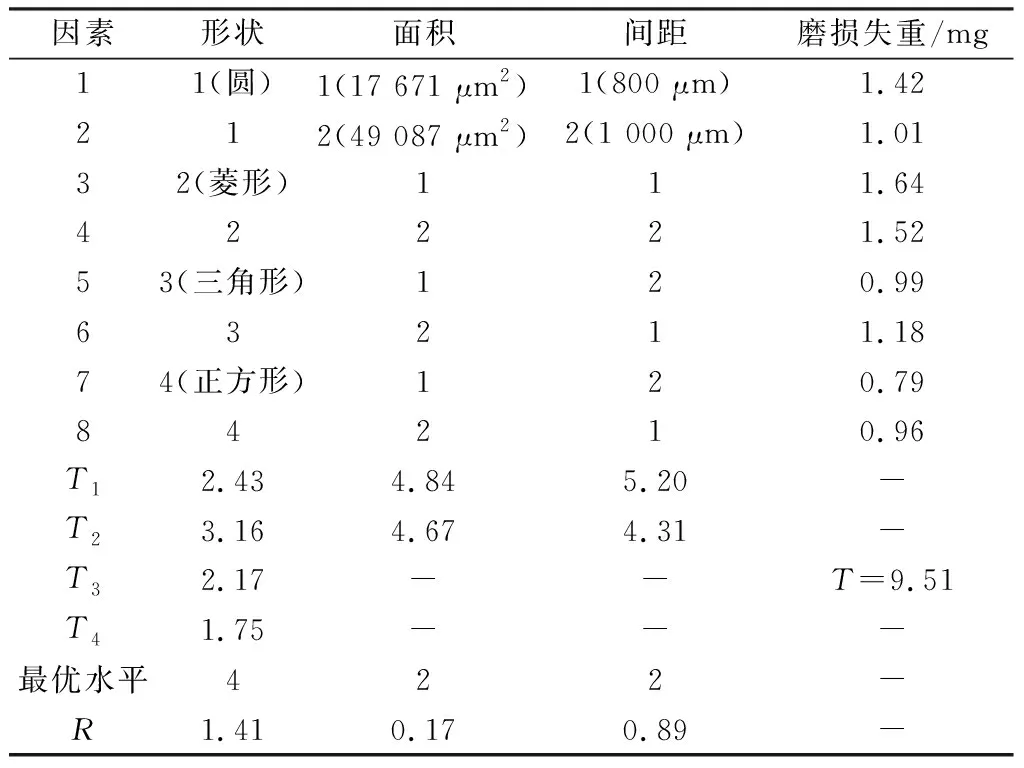

对磨擦实验结果进行极差分析,其结果如表1所示。比较各因素的R值(R值是指任一列因素各水平的实验指标最大值与最小值之差)可见,R形状>R间距>R面积,由此判断,各因素对磨损量的影响程度为形状>间距>面积,其磨损失重最小的最优方案为:形状是正方形,面积是49 087 μm2,间距是1 000 μm.

表1 实验结果与极差分析表Table 1 Experimental results and range analysis table

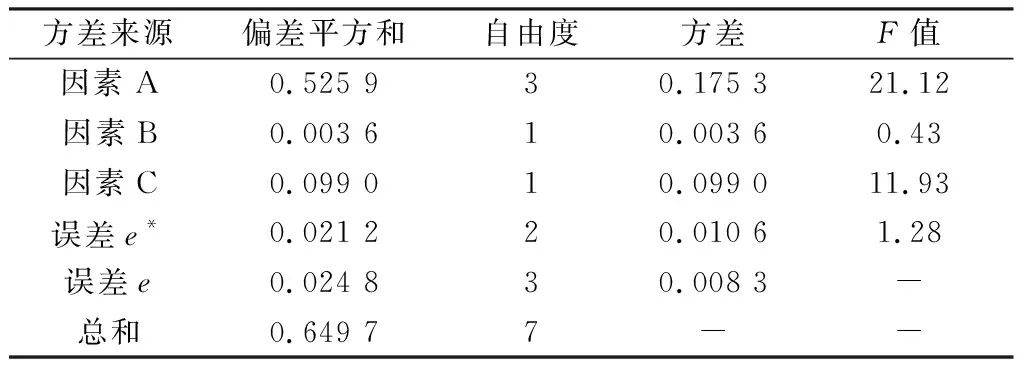

方差分析结果如表2所示。根据F值分布表可知[19],F0.05(3,3)=9.280,F0.01(3,3)=29.457,其不同因素的F值不同,即影响程度不同。由表3可知,形状的F值为21.12,面积的F值为0.43,间距的F值为11.93.将此数据与F值分布表中的值比较,可知形状和间距在α=0.05上显著,面积不显著。通过比较F值大小可知,影响磨损失重的显著性顺序为形状>间距>面积,这与极差分析结果一致。

表2 方差分析表Table 2 Variance analysis table

3.2 摩擦学行为

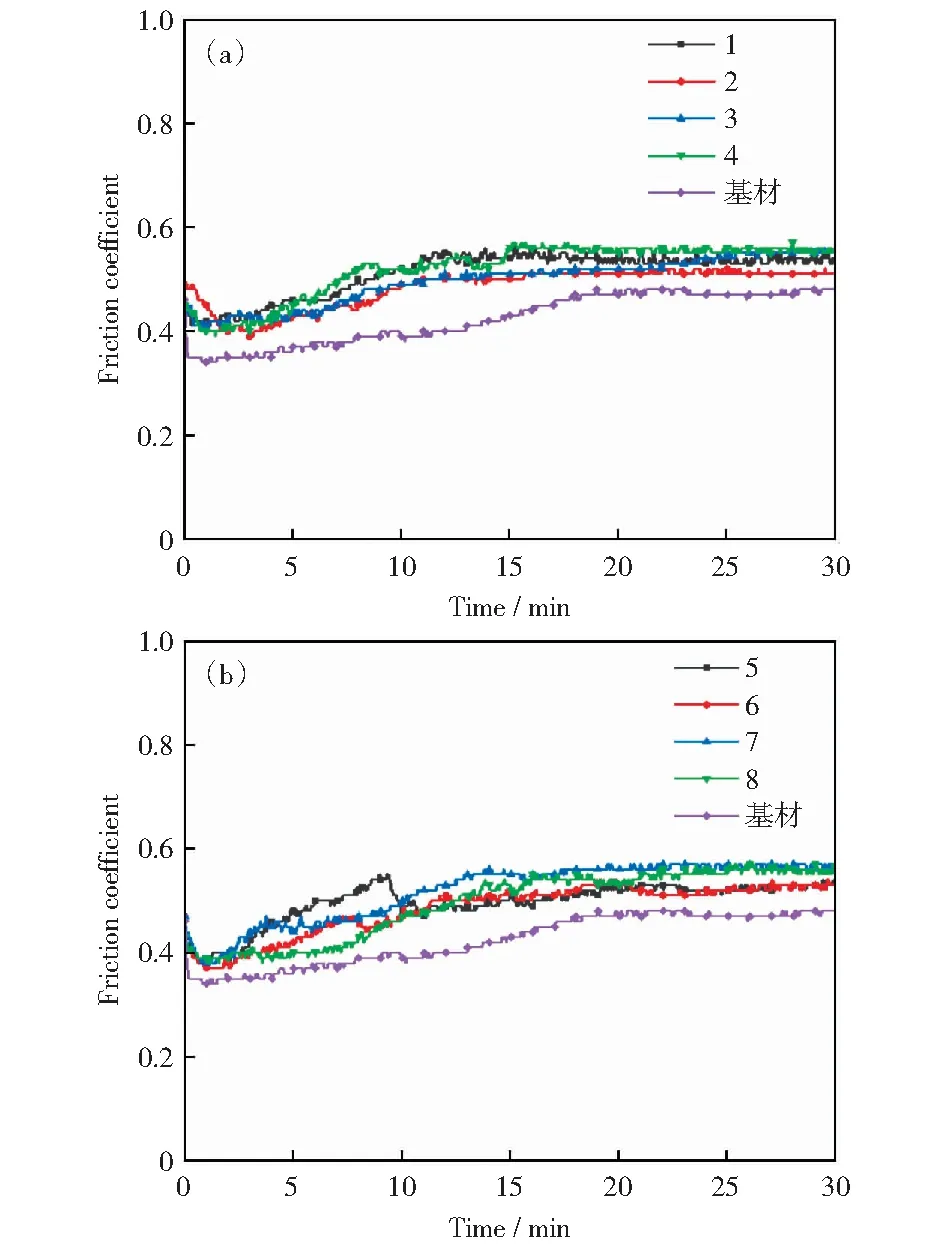

摩擦系数是记录在材料摩擦磨损过程中的基本参数之一,它可以分析材料摩擦界面的磨损过程。图2为不同加工工艺参数下凹坑织构和316L不锈钢基材摩擦系数随滑动时间变化的曲线图,可以看出,所有试样的摩擦系数均呈现出先增大后减小再增大,最后趋于平稳的趋势,其处理后的试样1-8号和基材摩擦系数分别稳定在0.54、0.51、0.55、0.56、0.53、0.53、0.57、0.55、0.48.这是由于在初始阶段,摩擦系数是不稳定的,处于跑合磨损阶段,经过一段时间跑合后,摩擦系数逐渐趋于稳定。同时,从图中可以发现,处理后试样的摩擦系数较基材大,这是由于经过处理后的试样表面有溅射出来的熔渣,使其表面粗糙度较基材有所增加,导致摩擦界面接触应力相应增加,故摩擦系数较基材大,说明在干摩擦的条件下,表面织构不具有减摩作用。

图中的1-8号与正交实验中的编号1-8相对应,9号代表基材图2 表面织构化和316L不锈钢基材的摩擦系数曲线Fig.2 Friction coefficient curve of surface textured samples and 316L stainless steel substrate

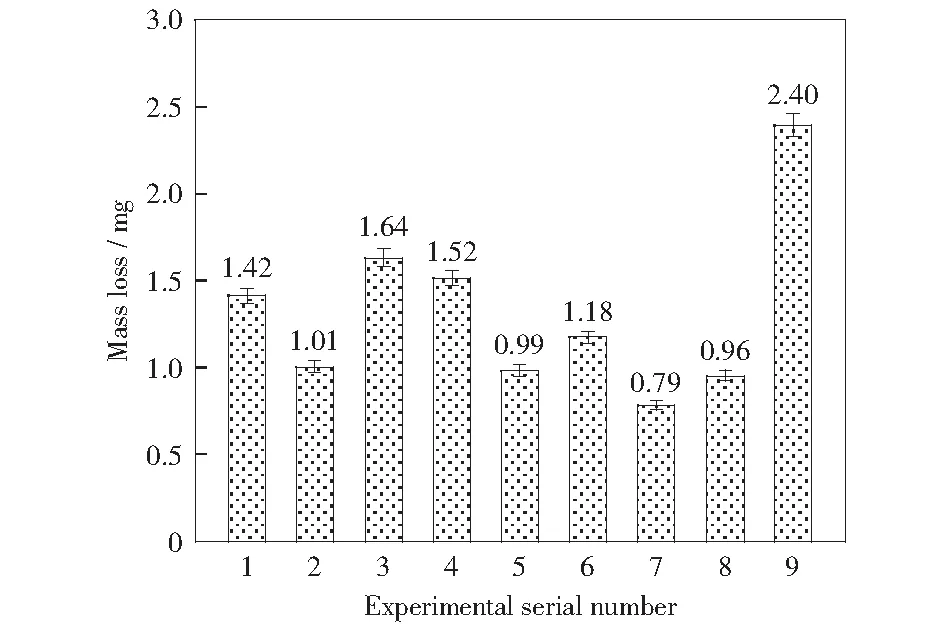

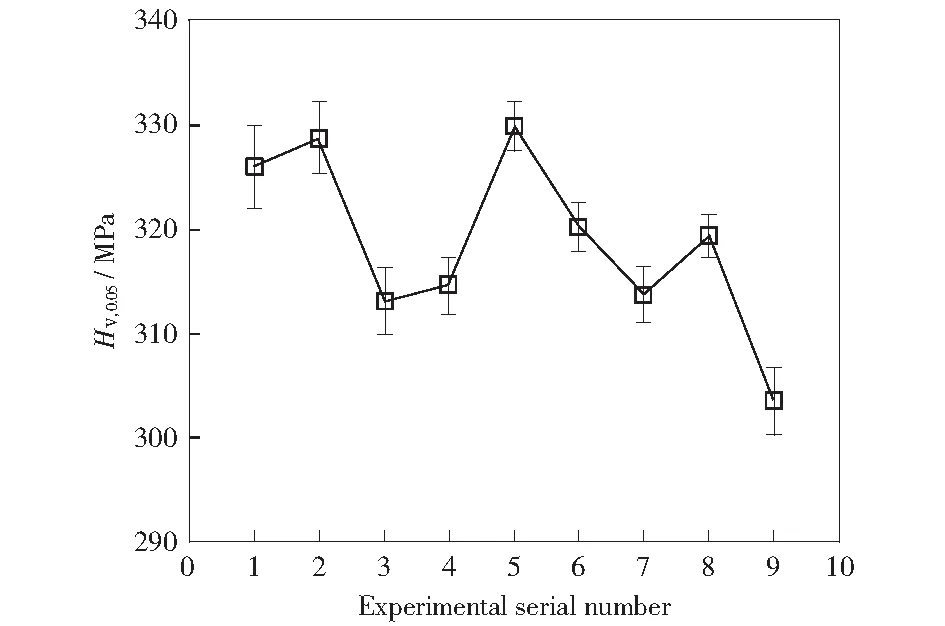

磨损失重是评估材料在磨损过程中摩擦学性能的重要参数之一。图3为不同加工工艺参数下凹坑织构和316L不锈钢基材的磨损失重图。从图中可见,经过表面织构化处理的试样其磨损失重是明显低于基材的,说明本文所选取的织构化工艺参数可以有效提高316L不锈钢的耐磨性。虽然织构化处理后试样表面的粗糙度有所增加,提高了材料的摩擦系数,但是,材料表面制备的凹坑织构图案是利用激光加工设备进行的,而激光加工是一个高温加工过程[18],在烧蚀材料的过程中脉冲能量高,使得材料表面温度急剧升高又快速冷却,引起材料表面强化,使得材料表面硬度有所提高(如图4所示)。同时,表面织构在摩擦磨损过程中可以起到捕捉储存磨屑的作用,减少磨粒与两摩擦对偶之间直接接触所引起的三体磨损,降低材料表面的磨损损伤[20],有效提高316L不锈钢的耐磨性。

图3 表面织构化和316L不锈钢基材的磨损失重Fig.3 Mass loss of surface textured samples and 316L stainless steel substrate

图4 表面织构化和316L不锈钢基材的显微硬度Fig.4 Microhardness of surface textured samples and 316L stainless steel substrate

综上所述,表面织构对316L不锈钢耐磨性的影响可分为两个方面:第一,表面粗糙度的增加不能实现对316L不锈钢的减摩作用;第二,表面织构能够减小接触面积、抑制黏着磨损,还可捕捉并储存磨屑。

3.3 磨损机理

图5为干摩擦条件下,表面织构化试样和316L不锈钢基材与Si3N4陶瓷球对磨后的磨痕形貌图。其中,图5(a)-(d)四组图依次对应正交实验中2、4、5、7号样品。从图5(a)-(d)四组图中均可以发现,点阵型织构凹坑几乎被完全磨平,且磨痕上的凹坑织构几乎被磨屑填满,这说明四种形状的凹坑织构均可以起到收集磨屑、减轻磨粒磨损的作用。同时,从四种不同形状织构的磨痕形貌局部放大图中可见,三角形和正方形的凹坑织构磨痕宽度均小于其他两种形状的磨痕宽度,这表明面积为17 671 μm2、间距为1 000 μm的三角形和正方形凹坑织构较其他两种凹坑织构具有更好的耐磨效果。此外,从四组图中可见,磨痕表面出现了明显的开裂和分层现象,这是由于织构化316L不锈钢在与Si3N4陶瓷球对磨中,其凹坑织构的存在虽然降低材料与陶瓷球的接触面积,但也会在材料表面凹坑棱角的位置处引起过大的局部接触应力,导致摩擦力也逐步升高,外加摩擦热的持续累积,加剧表面的变形程度,在应力诱导下使得316L不锈钢表面脱附层的尺寸变大,进而导致疲劳磨损的加剧[21]。上述结果表明织构化316L不锈钢的主要磨损机理是磨粒磨损和疲劳磨损。

图5(e)为316L不锈钢基材与Si3N4陶瓷球对磨后的磨痕形貌,从图中可见磨痕表面出现了磨屑磨粒,且在磨痕表面部分区域出现了分层现象。这是由于316L不锈钢的硬度远低于Si3N4陶瓷球,在施加有一定法向载荷的反复摩擦作用下,试样与摩擦对偶间的实际接触面积逐渐增大,从而产生一定量的摩擦热,随着摩擦时间的延长,摩擦热会逐步积累使得摩擦界面和次表层的温度急剧升高,进而使得材料表面金属软化,导致近表层处的位错和滑移系发生移动,宏观表现为塑性流动[22-23]。随着滑移系的移动和位错的塞积,近表层会出现位错堆积区域,导致微裂纹的萌生[24],而随着塑性流动的加剧,微裂纹逐步扩展直至表层发生开裂,分层片从表面脱附下来,参与到滑动摩擦过程中,被陶瓷球研磨逐渐细化成为磨粒而导致磨粒磨损。上述结果表明316L不锈钢基材的主要磨损机理是磨粒磨损和疲劳磨损。

(a-d)分别对应正交实验中2、4、5、7号样品;(e)抛光后的316L不锈钢样品图5 表面织构化试样和316L不锈钢基材的磨痕形貌图Fig.5 Morphology of the wear track of surface textured samples and 316L substrate

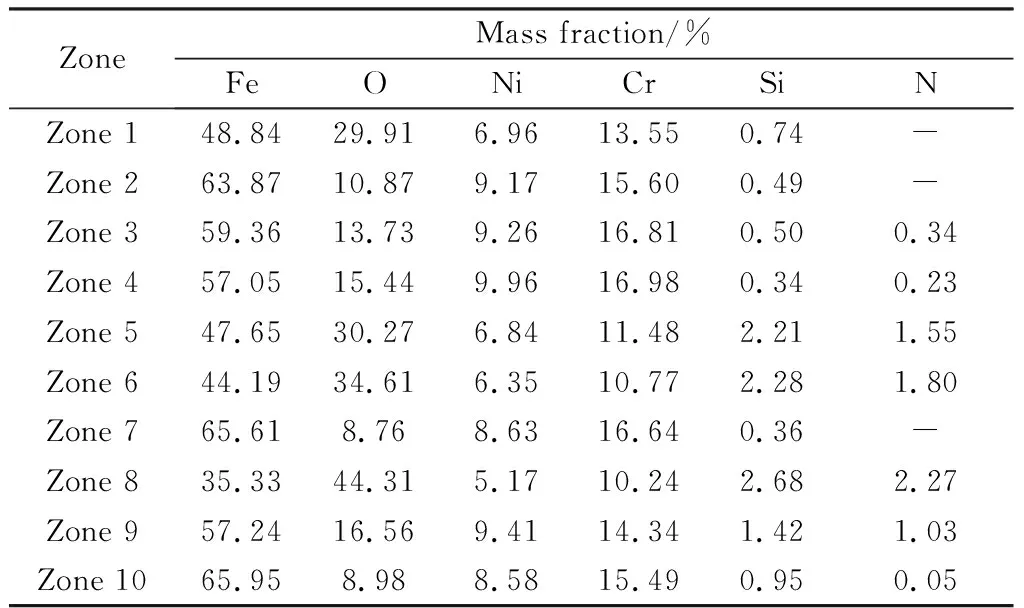

此外,磨痕表面的特征区域EDS成分分析结果如表3所示。从表3中可见,磨痕表面O的含量较大,而Si和N的含量很少,几乎没有,表明磨痕表面脱落的颗粒为基体脱附颗粒的氧化物,即摩擦磨损过程中316L不锈钢表面发生了氧化反应,引起了氧化磨损的发生。这是由于在摩擦过程中会产生大量的摩擦热,而摩擦热会使得空气中的氧化反应加快,并参与到摩擦过程中,促使在材料的摩擦表面形成氧化膜[24]。由于摩擦切向力的作用,在反复的摩擦过程中会使得摩擦界面的金属不断被消耗,进而促使在摩擦界面无法形成完整的氧化膜,最终导致氧化磨损产生[24]。结果表明,织构化试样和316L不锈钢基材表面均发生了氧化磨损。

表3 干摩擦条件下典型区域各组分质量分数Table 3 EDS analysis of selected zones on worn surfaces after dry sliding

4 结论

1) 采用正交实验设计安排316L不锈钢的激光表面织构化处理。极差分析和方差分析结果表明,表面织构的形状和间距对磨损失重影响显著,面积不显著,影响显著性顺序依次为:形状>间距>面积,减磨效果最优的为正方形、面积为49 087 μm2、间距为1 000 μm.

2) 通过在10 N载荷时干摩擦条件下的摩擦学行为研究发现,激光表面织构化316L不锈钢的摩擦系数高于抛光316L不锈钢,即表面织构化处理不具有减摩效果,但是激光表面织构化316L不锈钢的磨损失重较抛光316L不锈钢低,表面织构处理能够提高材料的耐磨性。

3) 通过对比分析试样的磨痕形貌,发现抛光316L不锈钢的磨损机理主要是磨粒磨损和疲劳磨损,并伴有氧化磨损。激光表面织构化处理后表面硬度增加,表面织构能够减小接触面积、抑制黏着磨损,还可捕捉并储存磨屑,从而弱化了磨粒磨损。