高压开关柜温度流场仿真研究

王辰旭, 李永华, 彭志敏

(1. 华北电力大学能源动力与机械工程学院, 河北 保定 071000; 2. 清华大学热能工程系, 北京 100084)

1 引言

高压开关柜是电力系统中主要电气设备之一,在电力系统的安全、协调、可靠运行中起着重要的作用。当前广泛采用能够负载高电压、大电流的金属封闭式手车开关柜,其空间狭小不利于内部器件散热,长期工作温度处于35~60 ℃,会加速设备老化,而且部分发热位置不便于温度监测,不及时处理可能诱发设备严重故障,导致开关柜烧毁,严重影响厂内安全性和运行经济性[1,2]。因此,对柜内温度监控和温度场的模拟尤为必要。

当前针对高压开关柜的模拟多基于Maxwell的热-电耦合模块,分析柜体和导体温度分布情况[3,4],研究母线布置间距等问题[5],忽略了柜内空气流场对导电体的散热作用,仅通过简单设置导体表面的对流换热系数,难以得到开关柜内部复杂空气流动影响下温度场的准确模拟。当前有一些研究团队采用计算流体力学(Computational Fluid Dynamics,CFD)描述多物理场的耦合,学者苏毅利用等效柱体代替梅花触头发热,改变热功率密度,模拟空气型高压开关柜正常运行及发热故障的温度场分布,但发热触头及断路器回路过于简化,可能与实际结构存在偏差[6];王秉政团队以母线连接、断路器回路等位置的接触电阻为变量研究故障分析问题,但忽略了电流流通产生的导通电阻影响[7];此外采用仿真软件CFX对母线室进行模拟,研究母线发热情况有重要意义,但对于开关柜极易发热的断路器部分和整体柜内发热情况缺乏完整的模拟分析[8];也有研究人员采用热电耦合结合流体仿真的方式,对绝缘空气型高压开关柜进行耦合仿真,取得了较为准确的模拟结果,并分析了不同模块间的优缺点[9,10]。

目前光纤光栅无源测温技术凭借其光纤光栅结构尺寸小、测温准确、响应快速、无源传输等特点,通过布置在高压开关柜内部发热部位,可代替传统观察示温蜡油、柜壳温度的方式,提高巡检效率,在高压开关柜温度监测领域广泛应用[11,12]。但受限于开关柜狭小空间,部分发热源难以布置光纤探头。准确的模拟结果能直观展现开关柜整体温度分布情况,同时可指导设置测温系统的温度报警范围。

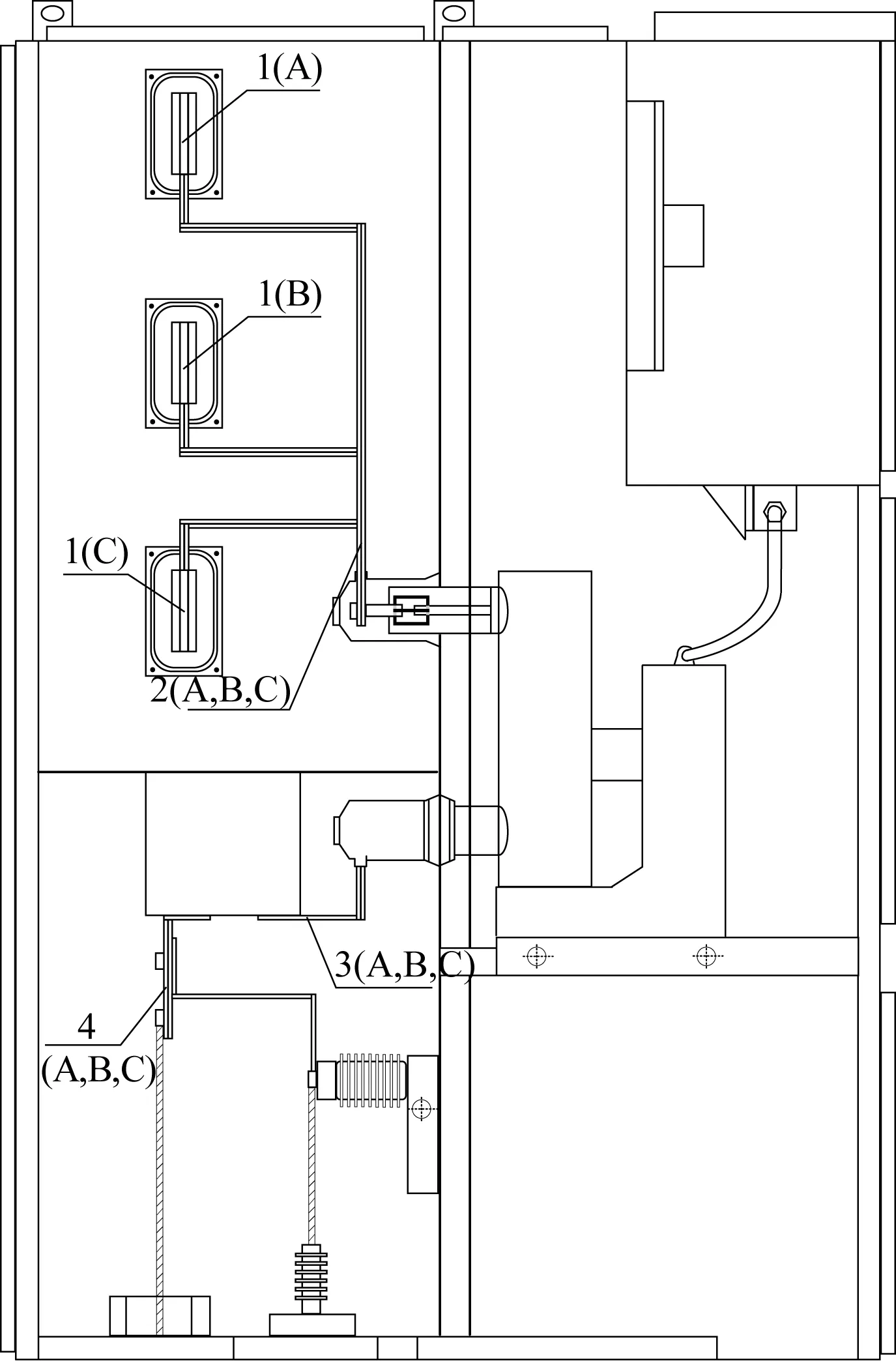

本文以宁夏某电厂KYN-28A-12(Z)型6 kV出线高压开关柜为研究对象,布置光纤光栅测温预警系统如图1所示。该系统温度感知模块中的光纤光栅探头采用248 nm紫外光刻制,99陶瓷进行绝缘封装,其中心波长范围为1 525~1 565 nm,波长反射率可达到90%以上,测温量程在-40~120 ℃;温度解调模块使用64通道25 Hz工业级光纤解调仪,波长分辨率0.1 pm,波长精度±1 pm,温度分辨率达0.01 ℃,精度为±1 ℃。

图1 光纤光栅测温系统布置图

仿真使用SpaceClaim绘制模型,再导入Fluent模块进行流固耦合仿真分析,温度流场仿真结果便于直观、准确地分析柜内母线、动静触头等部件的温度及空气流动情况,验证光纤测温系统应用可靠性,为高压开关柜无源测温系统的安装提供模拟依据。

2 仿真过程理论分析

本文采用的Fluent分析模块,基于温度场和流速场两类方程进行数值模拟,再根据设置的发热源功率值,实现对开关柜温度流场分布模拟。

2.1 温度场控制方程

高压电流经过开关柜内各电器元件时,电器元件由于自身电阻而产生的热量通过三种方式进行热量交换:固件之间根据傅里叶定律通过热传导的方式进行温度传递;固件与空气、柜体与室内空气之间根据牛顿冷却公式通过对流换热的方式散热;母线、断路器与开关柜柜体等通过热辐射方式进行换热,满足斯忒藩-玻尔兹曼定律。

(1)

Φ2=hc(tw-tf)

(2)

(3)

式中,Φ1为热传导换热量;Φ2为对流换热量;Φ3为热辐射换热量;λ为导热系数;hc为对流换热系数;ε为物体辐射率;σ0为黑体的辐射常数;A为换热面积;n为等温线上的法向单位矢量;t为物体温度;tw为固体表面温度;tf为流体温度;t1为物体1的表面温度;t2为物体2的表面温度。

2.2 流速场控制方程

流速场的构建基于质量守恒、能量守恒和动量守恒,由此可推导出连续性方程、能量方程和动量方程。

连续性方程:

(4)

能量方程:

(5)

动量方程:

(6)

(7)

(8)

式中,ρ为流体密度;V为流体速度;u、v、w为x、y、z方向的速度分量;K为流体温度;p为流体压力;μ为流体动力粘度;cp为定压比热容;ST为粘性耗散项;Fu、Fv、Fw为动量守恒方程广义源项。

3 仿真计算与分析

3.1 建立模型

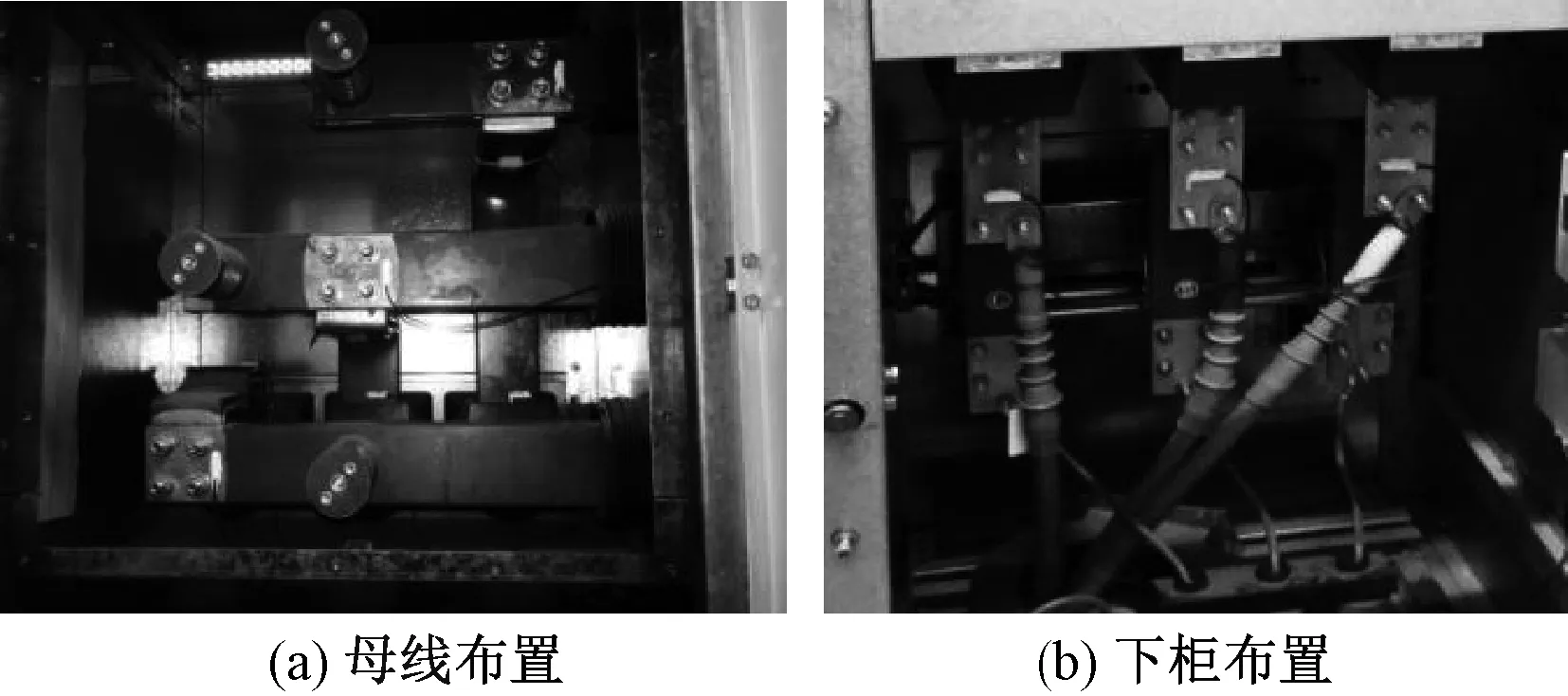

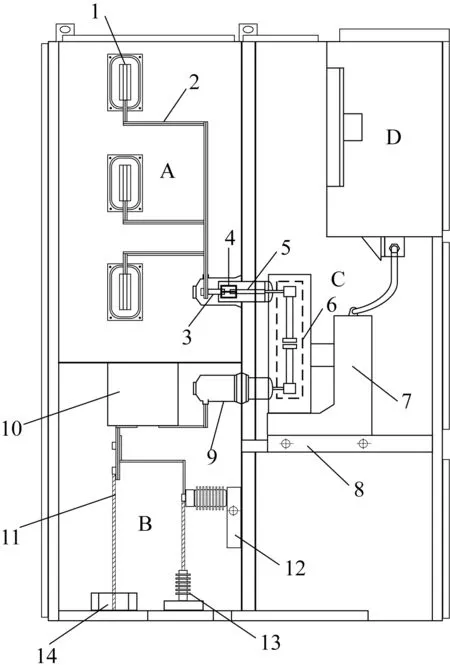

厂内安装的封闭式高压开关柜结构分为母线室、电缆室、手车室、仪表室四部分,柜内未加装风机风扇,仅通过自然风散热。柜体尺寸为2 300 mm(高)×1 500 mm(深)×800 mm(宽),主母线采用2根截面积为125 mm×10 mm的TMY矩形铜排,分支母线采用截面积为125 mm×8 mm的TMY矩形铜排,开关柜结构如图2所示。

A—母线室;B—电缆室;C—断路器室;D—仪表室;1—主母线;2—分支母线;3—静触头;4—梅花触臂;5—动触头;6—真空灭弧室;7—断路器手车;8—可抽出式水平隔板;9—静触头盒;10—电流互感器;11—电缆; 12—接地开关;13—避雷器;14—零序电流互感器

由于实际开关柜内部结构较为复杂,在模型绘制过程中,可对类似触臂等结构复杂部位进行适当简化分析,如实际采用的梅花触头是64个触臂两两一对由弹簧固定并联而成,模型绘制中将一对合为一体,柜体及母线按等比例绘制,三维模型如图3所示。

3.2 参数设置

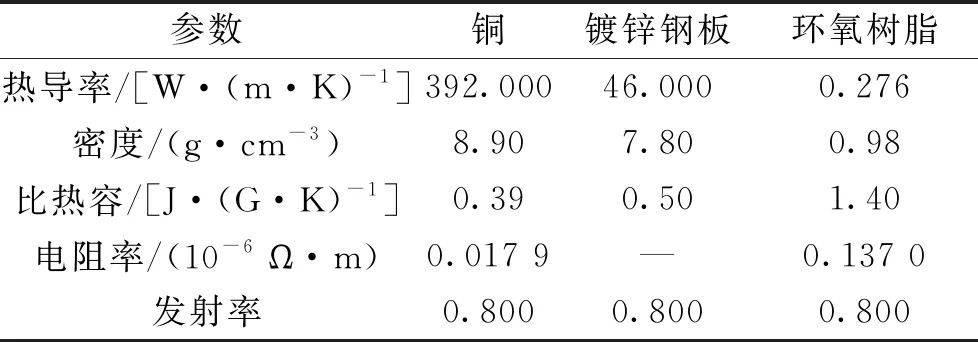

参考该开关柜说明书以及相关文献内容[13],主母线、分支母线、静触头、触臂以及动触头均采用铜材质,模型柜体采用镀锌钢板,母线绝缘套管、触头盒、电流互感器等使用环氧树脂材料,三种材料的物理参数见表1。

表1 材料物理参数

3.3 热源分析

高压开关柜发热的原因主要有两方面:一是电流输入时经过母线等导体,在自身电阻作用下产生载流热损耗;二是在母线搭接处、触臂与动静触头接触处等连接部位存在接触电阻,电流通过也会产生焦耳损耗。

载流导体电阻可根据式(9)进行计算,主母线需要考虑集肤效应带来的附加损耗,集肤效应系数Kjf为1.21[14]。

(9)

P=KjfI2R

(10)

式中,S为导体截面积;ρl为导体的电阻率;L为导体长度;P为电阻损耗功率;I为通过导体的电流;R为导体直流电阻。

接触电阻Rj根据式(11)计算得到,其中影响系数Kc与接触材料有关,铜材料连接部位设置系数为130,梅花触臂采用镀银铜材料影响系数为80[4];Fj为接触压力,母线连接处、母线与触头连接处等部位采用M16螺栓固定,紧固力矩为78.5 N·M,螺栓直径为0.016 m,假定接触面为干燥的粗加工表面Kc经验数值为0.3[15];32对并联梅花触臂采用弹簧固定,单根弹簧对一对触臂的作用力约300 N;m与接触形式有关,面接触可取1,触臂接触面简化为面接触形式。

(11)

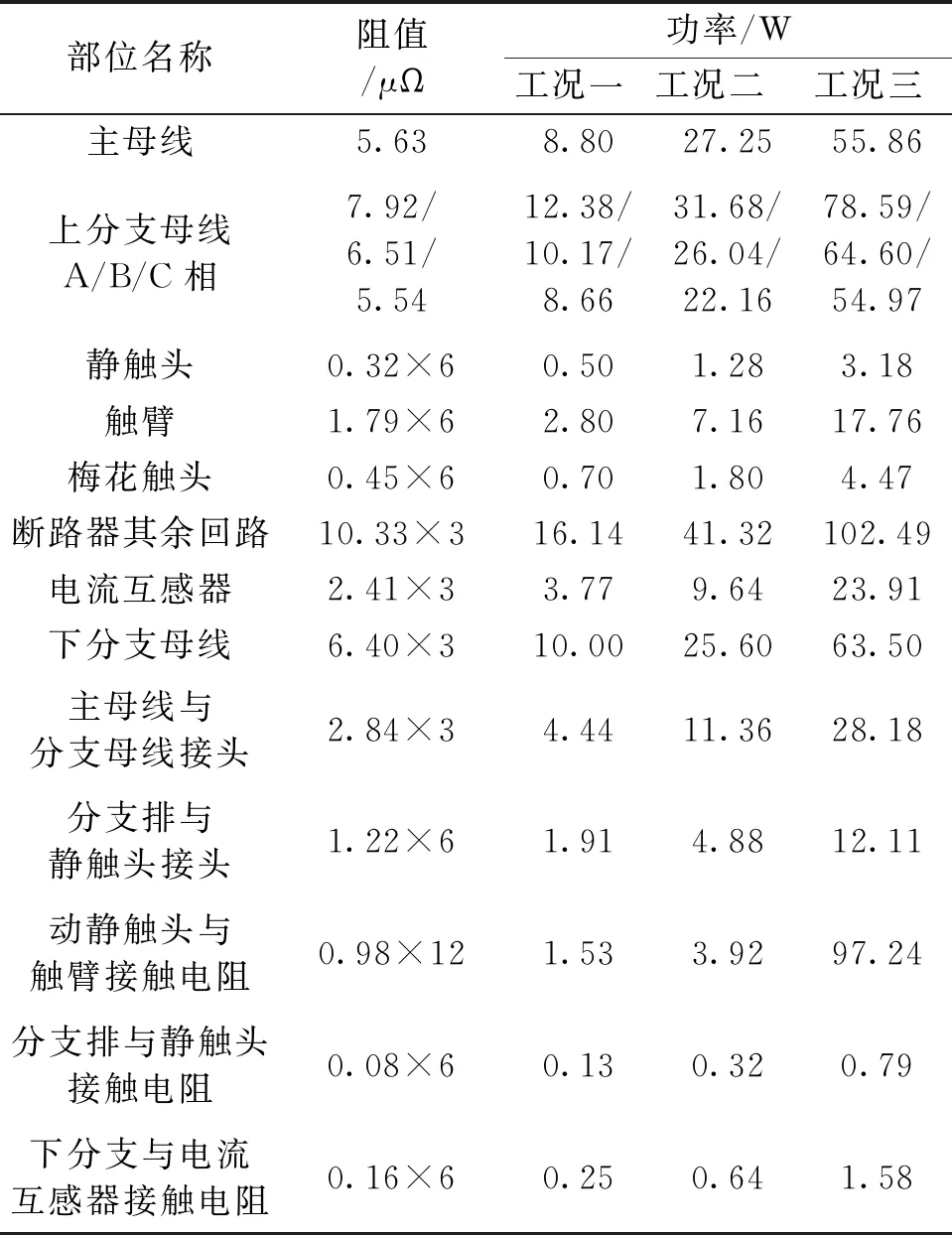

计算过程参照现场某出线柜实测电流1 250 A(工况一)和2 000 A(工况二),并模拟额定电流3 150 A(工况三)为输入电流,计算所得开关柜各部位等效电阻和发热热源功率见表2。

表2 各部位等效热阻及发热功率

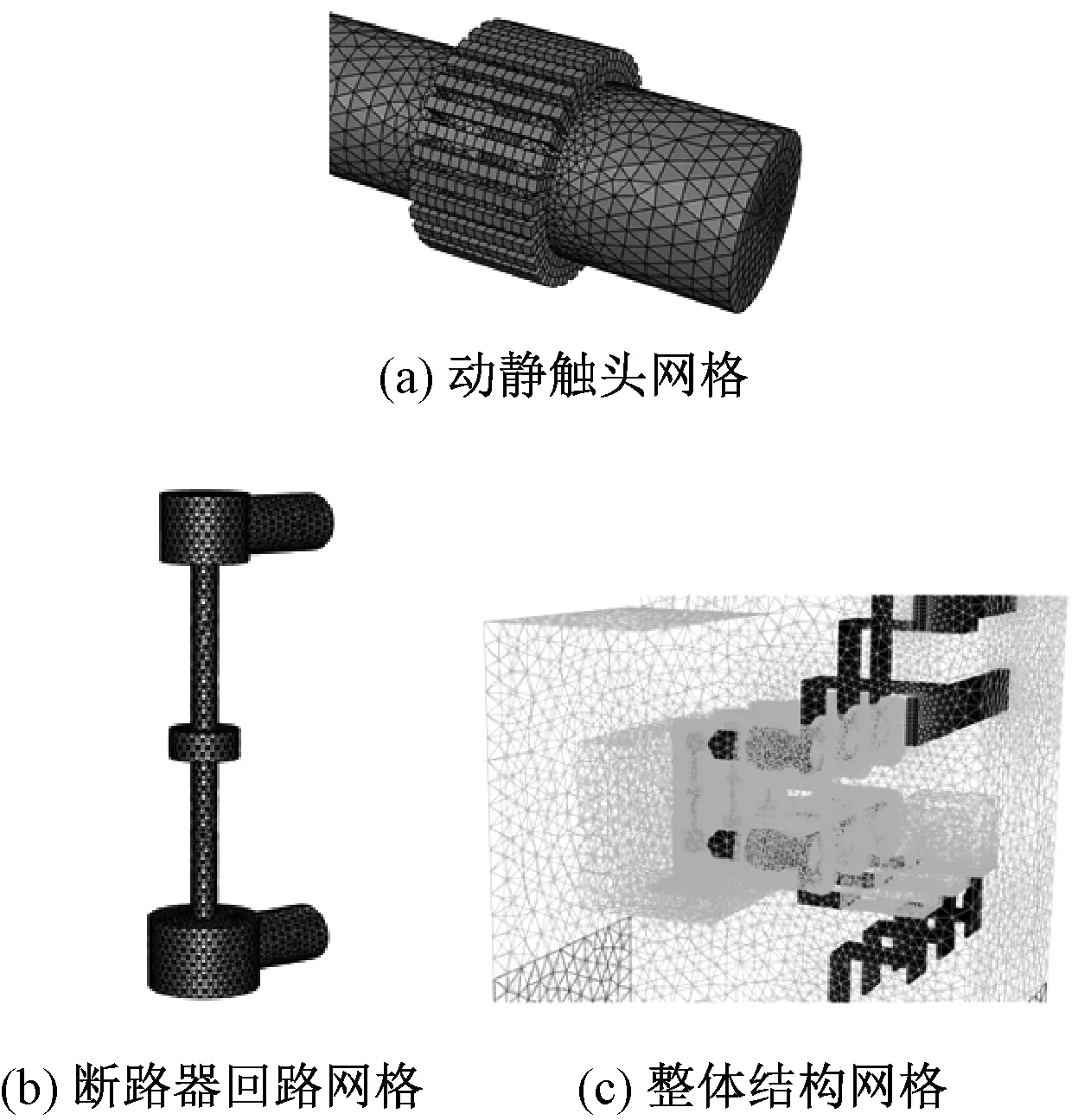

3.4 网格划分

本文使用Workbench进行网格划分,在体积小的触臂部位采用5 mm网格细化处理,对于母线、触头等发热部位同样采用细密网格进行划分,能够保证能量求解的精确度。总单元数约325万个,单元最小质量为0.22,单元最大斜率为0.83,达到网格划分质量要求。动静触头、断路器回路及整体结构的网格划分情况如图4所示。

市场环境下考虑主动管理措施的双层综合能源规划方法//徐雨田,廖清芬,刘涤尘,田园园,陈懿,陈炜//(18):114

图4 网格划分

3.5 设置求解器

将网格文件导入到Fluent中进行参数设置。根据机组配电室环境温度情况,设置模拟环境温度为20 ℃。由于室内空气扰动小,并结合其他学者对自然对流换热开关柜的模拟结果,下柜进口流速可取为0.1 m/s[16],外部空气环境稳定外壳与四周空气换热系数采用层流经验值10 W/(m2·℃),辐射换热系数为0.8。

3.6 仿真结果分析

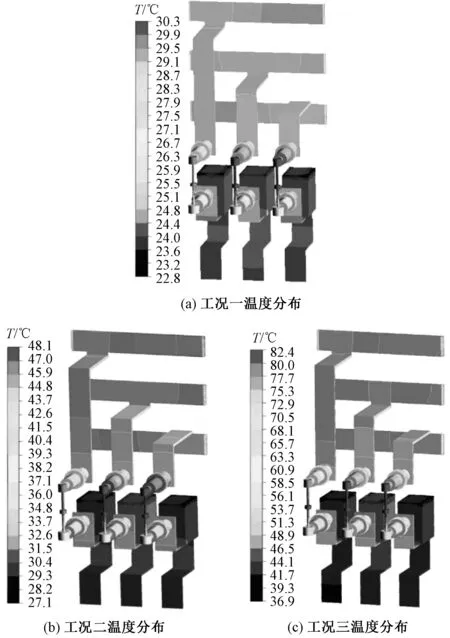

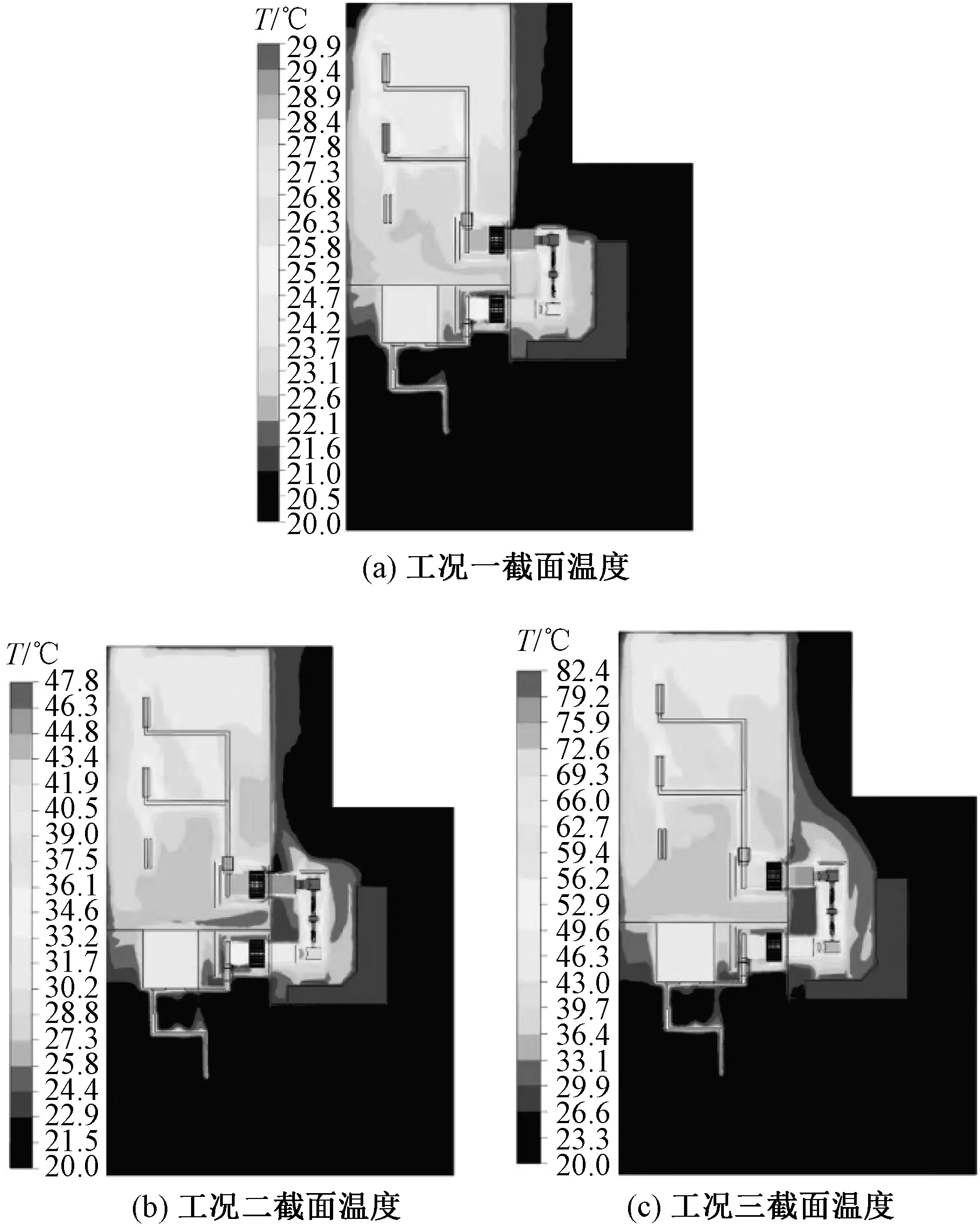

3.6.1 温度场分析

三种工况温度场模拟结果如图5所示,B相截面温度分布情况如图6所示。模拟结果表明,靠近设置出风口的A相主母线平均温度比B、C相主母线低1 ℃左右;主母线接头在接触电阻作用下,发热明显;断路器回路温度最高,这是由于回路接触电阻较大,且安置在真空灭弧室内,不与外界流动空气交换散热;梅花触臂结构尺寸较小,且在弹簧作用下与触头接触,热阻大,使得相近的触头等部位温度较高;下柜隔板开有进风孔,通风效果好,上柜较封闭,上下静触头间温差最大可达10 ℃,且电流越大,上下柜温差越大,由于进风口布置在下柜,而上下柜各室由封闭隔板隔开,不利于温度较高的母线室散热,应当考虑在隔板上增加通孔,使散热更均匀。

图5 开关柜三维温度分布

图6 B相截面温度分布

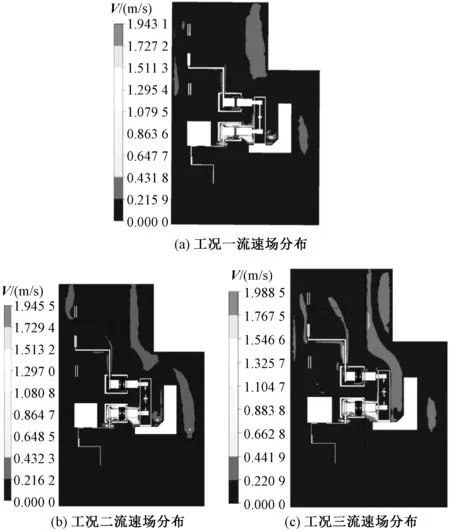

3.6.2 流速场分析

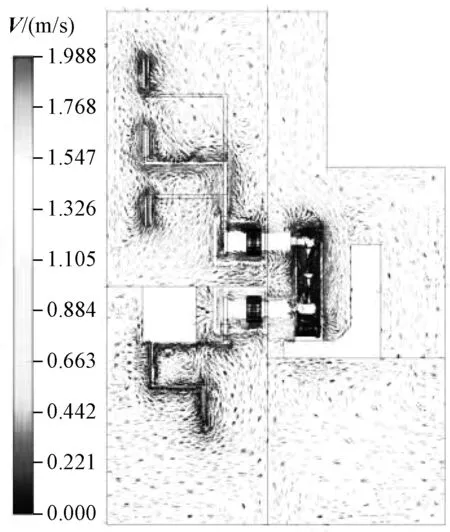

三种工况的流速场模拟如图7所示。柜内空气流速不高,最高流速部位在下触头盒进口处,为1.9 m/s。这是由于上触头盒开孔向上,朝向出口方向且空气上升,上触头盒内部吸力小于下触头盒;靠近进出口部位的流速也较大。

图7 流速场分布

在迭代完全的情况下,三种工况下的流速矢量分布差别不大,图8为工况三(3 150 A)的矢量分布情况。由图8可见,靠近发热壁面部位流线密集;各室接近封闭状态,在角落位置存在回流现象。

图8 流速矢量分布

4 温度对比分析

在厂内开关柜的光纤测温模块布置结构如图9所示。测点布置在母线接头、上分支母线、下分支母线和电缆连接处,在布置温度传感模块前,通过恒温水浴的方式进行温度校准,误差满足测温系统±0.5 ℃的标准,测温结果切实可信。

图9 光纤测点布置图

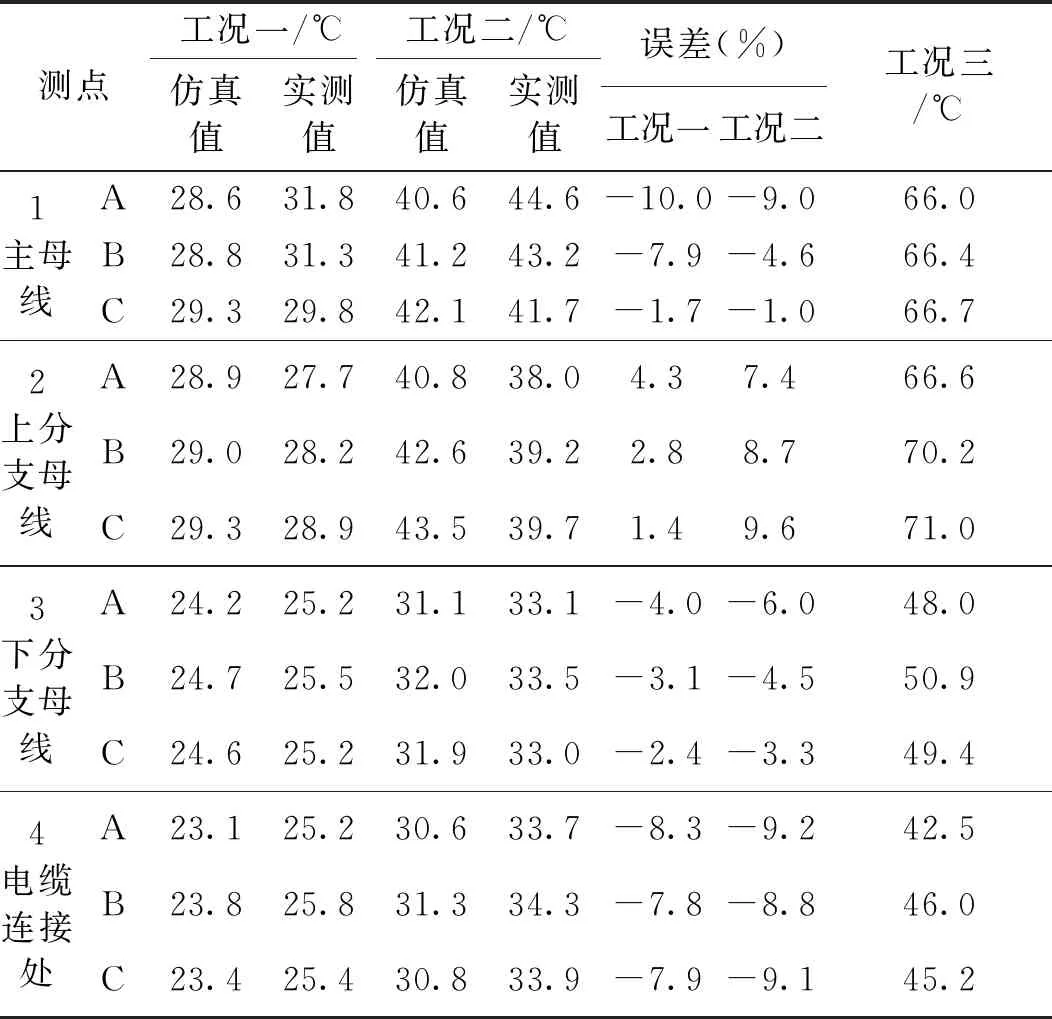

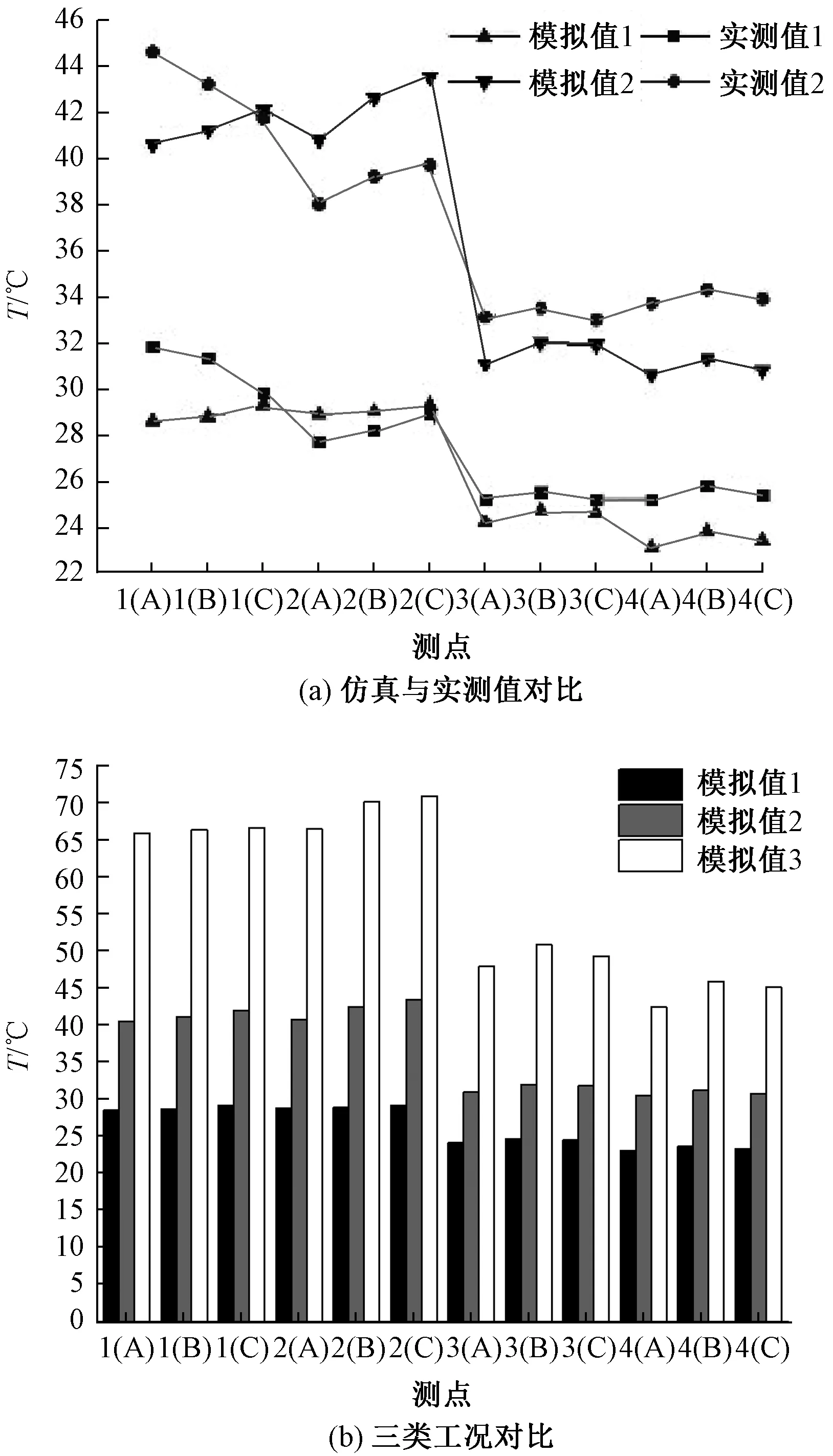

模拟结果温度值与实际光纤光栅温度系统测得的温度对比情况见表3,其中工况三为模拟电流工况,实际运行过程中未出现电流达到最大额定电流运行工况。工况一、二下实测与模拟测点温度对比及三类模拟工况温度对比如图10所示。

表3 仿真与实测对比

图10 温度对比图

由表3温度对比情况可发现,实际母线接头处在各测点中温度最高,可能现场母线搭接部位存在老化、少许积灰现象,导致实际温度更高一些。模拟2 000 A时主母线平均温度为40 ℃,与文献[17]仿真结果相近,由于该文献作者采用的母线尺寸较本文长、窄、薄,其导通电阻更大,故温度结果较本文要高一些。

通过温度对比可知,实际温度要比模拟高,实际主母线温度最高,这是由于现场厂房与外界持续通风,且宁夏地区风中沙尘较多,灰尘经散热孔进入柜中,沉积在母线接头缝隙,导致母线接头处的接触电阻增大,而静触头放在触头盒内对灰尘有一定阻挡作用,温度误差不大;另外实际开关柜A相母线上的通风孔可能较少,导致散热困难,热空气上浮,使得A相母线温度稍高;电缆接头处实际的接触电阻可能大于模拟值,对此处热功率的计算存在一定偏差,低于实际值;随着高压开关柜使用时间增长,接触件存在老化、接触不良的可能,使得整体温度升高,较为贴合模拟结果。

5 进口风速对温度场的影响

经上述分析研究可知,当开关柜处于3 150 A的大电流工况下运行时,柜内温度较高,存在事故可能性,为此考虑在进口加装功率风机,在不同的进口风速下,分析柜内温度场的分布情况。

参照相关学者研究4 000 A额定电流开关柜温度场,出口位置加装型号为180 FZY2-S、风量为10 m3/min两台轴流风机时,入口风速模拟结果约为5 m/s[18]。本文分别对加装一台时风速2.5 m/s和两台时风速5 m/s情况下的温度场进行模拟,并与自然对流散热时0.1 m/s的情况进行温度场对比,研究入口风速对温度场的影响。

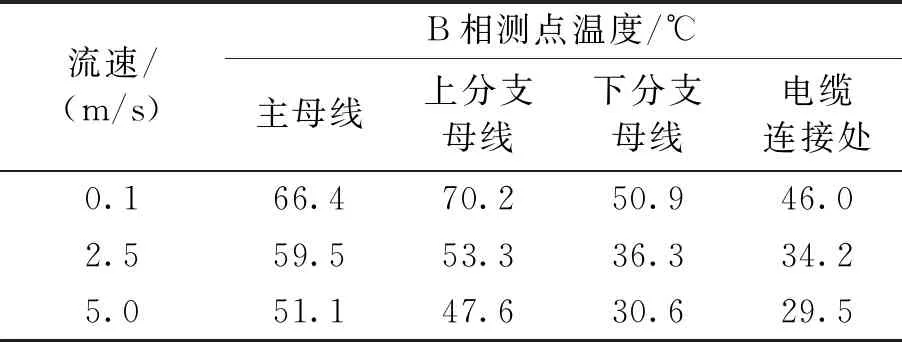

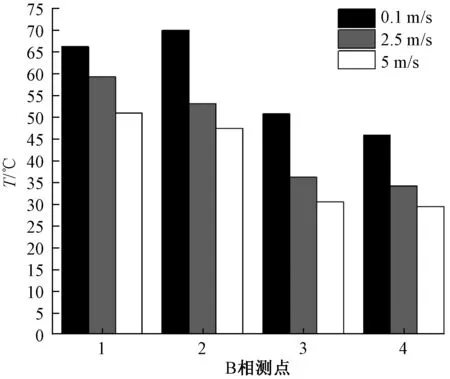

本节研究的目的在于不同进口风速对温度场的影响,根据模拟结果以及第4节相同工况下三相不同测点的温度对比,可看出三相之间的温差在±5 ℃内。为便于数据分析,可对某一相在不同流场下的测点温度变化进行数据处理。以处于中间位置的B相为例,在不同流速下该相四个测点的温度情况见表4和图11所示。

表4 不同流速下的B相测点温度

由图11可知,加装风机提高进口风流速会对柜内温度产生较为明显的散热效果,风速越大降温效果越好,风速5 m/s时最多可降温15 ℃,能有效解决大电流运行下柜内温度过高的问题;此外,进风口布置在下柜,使得下柜测点降温明显,在风速为2.5 m/s时就能实现很好的降温效果。

图11 不同流速下的B相测点温度

6 结论

本文以6 kV高压开关柜为研究对象,通过计算导通电阻和接触电阻的方式,设置热源功率,采用Fluent模块对不同电流工况下柜内温度流场进行模拟与分析,得到以下结论:

(1)绘制模型过程中,对触臂结构进行简化处理,能够极大地优化网格质量,便于求解器的分析运算,提高模拟效率和精度。

(2)运行电流越大的工况,内部温度越高,且高温部位处于断路器回路部分,存在接触电阻的动、静触头等部位温度也较高,热空气上升,使得上柜温度要高于下柜。

(3)在自然对流的空气流动下,不同工况下内部温度变化对空气流速会产生影响,但流速最大的位置均处于下触头盒部位,约为1.9 m/s。

(4)长期运行下,实际开关柜内部存在接触部位磨损老化、积灰等问题导致接触电阻高于计算结果,实测温度值较模拟结果高,但误差在10%以内,在工程角度上温度差别不大,能够提供一定的参考作用。

(5)基于大电流下长期高温运行带来的风险,可加装轴流风机,提高入口风速,能够极大改善柜内温度环境,避免高温带来柜内器件老化的问题。

本文电阻采用公式计算的方式,对于热源设置过于简单。实际还需要考虑影响温度变化的内外两部分原因:内部存在接触部位磨损老化、积灰现象带来的接触电阻过大的问题,后续研究可对接触电阻进行单独分析设置;外部则是对实际运行工况电流及环境温度设置的考虑。