架空线路动态增容等效换热稳态模型的误差分析及改进

骆书剑, 王 锐, 黄 振, 余 欣, 刘 昭, 彭瑞东, 郭德明, 刘 刚

(1. 广东省电力装备可靠性企业重点实验室(广东电网有限责任公司电力科学研究院), 广东 广州 510080; 2. 华南理工大学电力学院, 广东 广州 510640)

1 引言

随着国民经济的快速发展,全国电力需求也在不断增加。然而,由于受到土地资源、生态环保等因素的约束,加之新建架空线路周期长,投资建设新的输电线路难以满足经济发展对电能的迫切需求[1]。因此只有充分挖掘现有输电线路的输送能力,才能缓解快速的经济发展对电能的迫切需求[2]。

目前架空线路载流量普遍采用稳态计算结果,而且载流量是在线路投运阶段确定。由于架空线路导线热平衡环境的复杂性和不确定性,技术人员通常选取最不利的散热条件,以得到一个足够安全、取值过于保守的载流量[3],并在导线整个寿命期内保证正常使用。架空线路实际运行环境的散热条件远优于规程保守值,所以,行业内研究单位在不突破现行技术标准或规范的前提下,提出了动态增容技术[4,5]。动态增容技术就是根据数学模型计算出导线允许的实时安全限值,更加充分发挥导线的输电能力[6,7]。

现有的动态增容模型包括气象模型、导线温度模型、弧垂模型和张力模型。气象模型是通过对导线周围风速、风向、太阳辐射强度、环境温度的实时监测,根据热平衡方程式分别计算出产热量与散热量,获得导线的允许动态载流量[8,9];导线温度模型通过测量导线温度、环境温度以及日照辐射强度进行实时监测,在热平衡方程式中引入了热传递系数,进而计算出导线最大允许载流量[10];弧垂模型通过对弧垂的监测建立弧垂与导线温度、载流量之间关系的数学模型[11];张力模型通过在耐张导线两侧装设张力传感器,得到导线弧垂和导线温度[12]。这些模型需要测量环境温度、日照、风速等气象参数,有时还需要测量导线的温度和弧垂等运行状态参数,然后通过测量到的较多参数间接推测导线的实时动态载流量。其涉及传感器多,存在测量及评估偏差较大的问题,且导线状态监测传感器需停电安装,日常运行的维护难度大[13,14]。

文献[15]提出了一种既不需要测量风速,也不需要测量导线运行状态的动态增容模型——等效换热稳态模型。该模型通过对一个理想单一铝球热特性的监测间接反映导线的散热功率,从而实现对导线载流量的评估。但是在实际应用中,由于铝球内热源和支撑部分结构的存在,试验铝球装置与理想单一铝球存在结构差异,造成铝球的热特性发生了改变。所以,需要对等效换热稳态模型在实际中的应用进行研究。

本文基于已提出的架空导线动态增容等效换热稳态模型,首先采用有限元仿真的手段分析了在利用试验铝球装置情况下的模型误差;接着基于铝球热对流的理论计算公式,提出相应的模型改进方法;最后通过搭建风洞实验平台模拟试验铝球装置的运行,并结合IEEE标准的结果对改进的等效换热稳态模型进行验证,实验证明了所提模型能够在实际工程上应用。

2 等效换热稳态模型

2.1 等效换热稳态模型原理

等效换热稳态模型是一种基于同一环境下发热铝球以及导线热损耗的关联性进而实现架空线路动态增容的模型。模型的原理是:将一台搭载有发热铝球的等效换热装置放置于架空导线附近。由于铝球和导线所处的环境相同,因此两者的气象条件(包括环境温度、日照强度和风速)是相同的。基于这种情况,首先可以通过等效换热装置中的铝球在某一环境下的热特性计算出铝球的热损耗。根据铝球和导线热损耗的关联性,得到导线与外界环境的换热功率,进而对该环境下的导线载流量进行评估。

2.2 基于等效换热稳态模型的导线载流量计算

铝球的稳态热特性过程可以通过式(1)所示的热平衡方程表示:

qcs+qrs=qss+qgs

(1)

式中,qcs为铝球的对流散热功率,W;qrs为铝球的辐射散热功率,W;qss为铝球的日照吸热功率,W;qgs为铝球的内热源功率,W。其中,铝球日照吸热功率和铝球辐射散热功率可以结合监测到的环境参数,得到其计算结果[15]。

在设定好铝球内热源功率后,利用铝球热特性的稳态结果便可以计算出它的对流散热功率。通过牛顿冷却公式,铝球的对流换热系数h的计算如下所示:

(2)

式中,l为铝球的直径,m;Ts为铝球的温度,℃;Ta为环境温度,℃。

在传热学中,对流换热系数h与一系列的特征数相关。对流换热包括自然对流和强迫对流两种形式。由于自然对流可以等效成为风速不超过0.2 m/s的强迫对流[16]。因此,对于铝球的对流换热,可以统一采用强迫对流的形式进行处理。即铝球的对流换热系数h与相关的特征数关系如下所示:

(3)

(4)

式中,kf为空气的热导率,W/(m·K);μf和μw分别为环境温度下和铝球表面平均温度下的空气动力粘度,kg/(m·s);a、b为常量参数;Res、Pr和Nu都是特征数,分别为铝球的雷诺数、普朗特数和努塞尔数。

导线和铝球雷诺数之间的关联关系如下所示[15]:

(5)

式中,Rec为导线的雷诺数;D0为导线的线径,m。所以在确定铝球的对流换热系数h后,可以计算得到导线的雷诺数Rec。

同样地,导线的稳态热平衡方程如下所示:

I2R(Tc)+qs=qr+qc

(6)

式中,I为导线运行时加载的电流,A;R(Tc)为单位长度导线在导线温度为Tc时的交流电阻,Ω/m;qs为单位长度导线的日照吸热功率,W/m;qc为单位长度导线的对流散热功率,W/m;qr为单位长度导线的辐射散热功率,W/m。当导线温度Tc取最大运行允许温度Tcmax(70 ℃)时,计算出来的电流值即为导线的载流量Iamp:

(7)

导线的日照吸热功率和辐射散热功率可以由环境参数很容易地确定,对流散热功率由与导线雷诺数相关的式(8)确定[16]:

(8)

式中,qcn为自然对流时单位长度导线对流散热功率,W/m;qc1为低风速下导线对流散热功率,W/m;qc2为高风速下导线对流散热功率,W/m;ρf为空气密度,kg/m3;Kangle为风向因子,其与风向和导线轴向之间的夹角φ有关。

结合图1所示的等效换热稳态模型计算导线载流量流程图,可以看出该模型可以避免由于风速传感器测量误差所导致的导线载流量计算不准确的缺点。

图1 基于等效换热稳态模型的导线载流量计算流程

3 基于等效换热稳态模型的试验铝球装置有限元仿真分析

3.1 等效换热装置

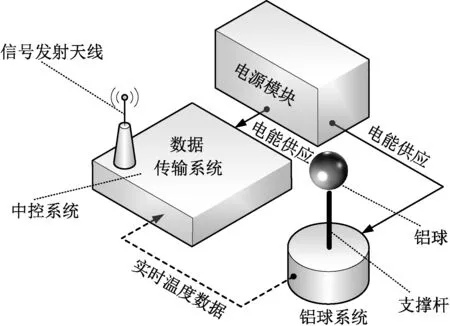

等效换热装置的基本组成包括电源、数据传输系统以及实心铝球,装置原理如图2所示。

图2 试验的等效换热试验装置图

电源模块使用太阳能供能系统;数据传输系统由信号发射天线和中控系统构成,采用TCP协议传输数据;对于实心铝球,理想模型中它是一个没有内热源的发热球体。在实际应用中,要通过监测铝球的热特性来反映导线的换热情况,因此,在设计过程中需要在铝球内部放置热源装置,这会对球体的热特性产生影响。在铝球的中心放置发热电阻,发热电阻和电源间由铜线连接。铝球需要支撑固定,所以在铝球底部设计有一根由绝热性能良好的PEEK基复合材料构成的绝热支撑杆。综上所述,实际试验的铝球与理想的单一球体存在结构差异。

3.2 试验铝球装置的有限元分析

根据铝球在实际应用中的结构,通过Comsol建立试验等效换热装置的有限元仿真模型,并分析其对评估导线载流量的影响情况。

铝球半径为1.5 cm,在铝球中央有半径为0.3 cm的圆柱形加热空间,正好与加热电阻半径相同。加热电阻通过两根细铜线与电源相连,热源功率为0.75 W。此外,还建立一个半径为25 cm的同心球作为空气域,可以保证空气域的外边界温度与环境温度一致。PEEK基复合材料的绝缘支撑杆长度设置为15 cm,足够的杆长可以保证杆的末端与空气接触不会对球体温度产生影响。铝球温度场的边界条件包括热辐射和热对流。热辐射的模拟通过设置铝的辐射率实现。通过黑体试验测得实际铝球辐射率为0.6,仿真中也采用了该值进行计算。而热对流的模拟则是通过热流耦合实现。为了保证计算结果的准确性和避免较长的计算时间,采用湍流模型的标准k-ε模型来求解仿真模型的流体场[17]。此外,在仿真模型的流体场中还考虑了空气重力的影响。仿真中用到的材料参数见表1。

表1 等效换热装置材料参数

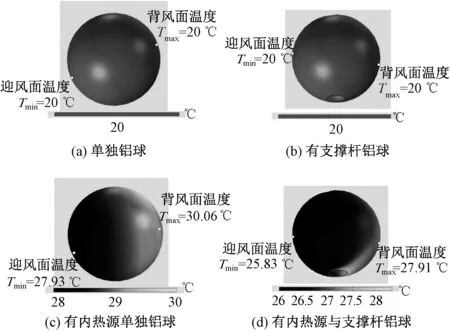

图3是在环境温度为20 ℃,风速为1 m/s的环境条件下,单独铝球、带有内热源的铝球、带有支撑杆的铝球、带有内热源与支撑杆的铝球这四种不同情况的稳态温度分布情况。从图3中可以看出,有内热源的两组铝球在不同位置温度存在差异且均高于环境温度,没有内热源的两组铝球各处温度一致且等于环境温度。对于具有内热源的铝球,带有支撑杆情况下的铝球温度整体上比单独铝球低。因此,在铝球中添加内热源的情况下,支撑杆会对铝球的温度分布产生影响。

图3 铝球温度分布情况

3.3 等效换热稳态模型的误差分析

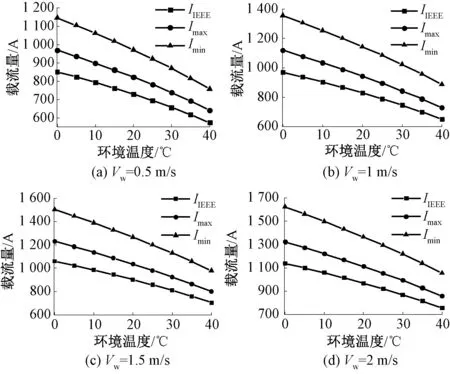

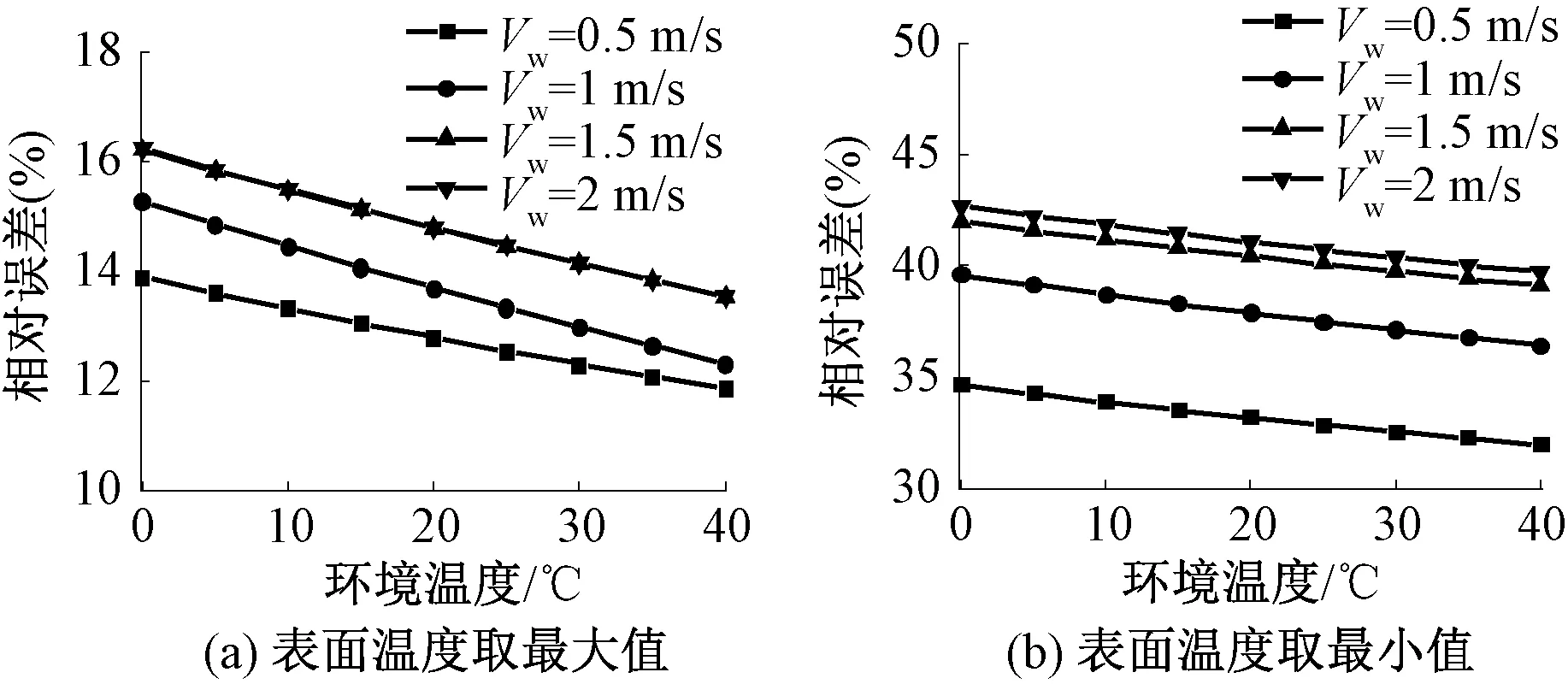

为了进一步分析试验装置对载流量计算的影响情况,通过所建立的有限元仿真模型获取风速Vw分别为0.5 m/s、1 m/s、1.5 m/s、2 m/s下四组环境温度在0~40 ℃范围内的铝球表面温度最大值和最小值。然后分别将铝球表面温度的最大值和最小值输入等效换热稳态模型的计算流程中,得到载流量计算结果分别为Imax、Imin。并与IEEE标准计算出来的载流量IIEEE进行对比,结果如图4所示。

图4 试验等效换热装置载流量计算结果

从图4中可以看出,无论是选取铝球表面的最大值还是最小值计算,得到的载流量计算结果曲线都在IEEE标准的上方。即选取铝球表面任何一点温度时,采用等效换热稳态模型计算出来的载流量都大于IEEE标准计算的结果。这是因为一方面,与理想单一铝球不同,实际铝球包含内热源,热特征形式不同,因此达到稳态的温度分布有差异。另一方面,实际铝球的热损耗不仅由铝球的辐射散热和对流散热构成,还有部分热量通过热传导向支撑杆散失。这导致铝球整体的温度都有所降低,从而高估了当前环境下的散热能力,进而计算出偏高的载流量值。

图5分析了分别选取铝球表面最大值与最小值计算出的载流量结果与IEEE标准计算结果的相对误差。从图5中可以看出,随着风速的增大,误差在逐渐增大,且增量越来越小;随着环境温度的升高,误差呈现下降的趋势。在铝球最大温度下的载流量计算结果相对误差在12%~16%左右;而最小温度下的相对误差高达40%左右。在实际工程应用中,由于无法确定测量到的铝球温度是铝球温度分布中的哪一个值,过高的导线载流量评估结果(高达40%)对电力系统是不可接受的。

图5 试验等效换热装置载流量计算相对误差

综合上述分析,由于试验铝球装置与理想单一铝球的结构差异,导致铝球热特性发生了改变,使得计算出来的导线载流量误差无法忽略,不满足工程应用需求。因此,必须对铝球热特性的等效换热稳态模型进行改进。

4 等效换热稳态模型的改进

通过第3节对等效换热稳态模型试验铝球装置有限元仿真的分析可知,由于在实际应用中铝球的结构差异会对铝球温度分布产生影响,需要对等效换热稳态模型进行改进,从而使模型能准确评估导线载流量。铝球与外界的换热包括热辐射和热对流两部分。其中,热辐射与铝球的表面状态相关,内热源和支撑杆并不影响其热辐射。而铝球温度分布发生变化时,铝球的对流散热情况也会发生变化。因此,本节基于铝球热对流的理论计算,分析产生误差的原因并提出相应的改进方法。

4.1 单一球体热对流的实验关联法

通过2.2节对等效换热稳态模型导线载流量计算流程的介绍可知,铝球的热特性是以热平衡方程为基础实现的。对流散热是铝球的主要散热形式,特别是在有风速的情况下[15]。研究对流散热问题,由于数学方面的困难,分析解和数值解往往都需要对复杂的对流散热现象作出若干简化假设,而在各种简化假设下求得的分析解或者数值解的正确性和可信程度均有赖于实验手段予以验证。因此,实验是研究对流散热问题不可缺少的重要手段[18]。

对流散热现象本身的复杂性和各参数之间相互关联的特性,给实验研究带来了很大的困难。根据相似原理,使用量纲分析的方法得到影响因素组合的无量纲数组,即相似特征数。这样可以减少自变量数目,扩大应用范围。

由于风的强迫空气流动,从而影响铝球热特性,称为强迫对流。铝球强迫对流中涉及到的相似特征数包括雷诺数Res,普朗特数Pr,努塞尔数Nu。雷诺数是流体流动状态的定量描述;普朗特数是物性特征数,一般流体如空气Pr≈1;努塞尔数是对流散热问题中的待定特征数,它表示换热表面上的无量纲过余温度梯度。

文献[19]对绕流球体的研究是通过实验关联式确定的。首先,以热平衡方程式(9)为基础,通过实验获取不同环境条件下的铝球热特性。

(9)

式中,ms为铝球的质量,kg;Cps为铝球的比热容,J/(kg·K);t为时间,s。无内热源的铝球结合测量得到的环境数据,由式(2)、式(3)和式(9)可以推导出铝球的努塞尔数Nu。另一方面,可以根据下式求出相对应条件下的铝球雷诺数Res为:

(10)

令

(11)

从而得到一组有相互关系的Y与Res数据点集。

根据函数关系式(12),使用最小二乘法可以求出式中的参数a、b。在实验对象是无内热源设计的单一球体下,参数a、b确定为0.4和0.06[19]。

(12)

4.2 铝球装置的实验关联参数的确定

通过第4.1节的分析发现,无内热源的单一球体参数a、b得到了确定并能很好地应用。本文试验的设备与理想单一球体存在结构差异。也就是说,本文的研究对象是具有内热源且带支撑结构的铝球。因此,通过无内热源的单一球体得到的参数a、b不适用本文的实际模型。综合上述分析,有必要对实际应用中试验的铝球重新确定参数a、b的值。

对于实际应用中试验的铝球参数a、b的确定。首先,通过仿真得到在铝球工况运行条件下的温度分布情况。其中,环境温度在0~40 ℃范围内,风速在0~10 m/s范围内。

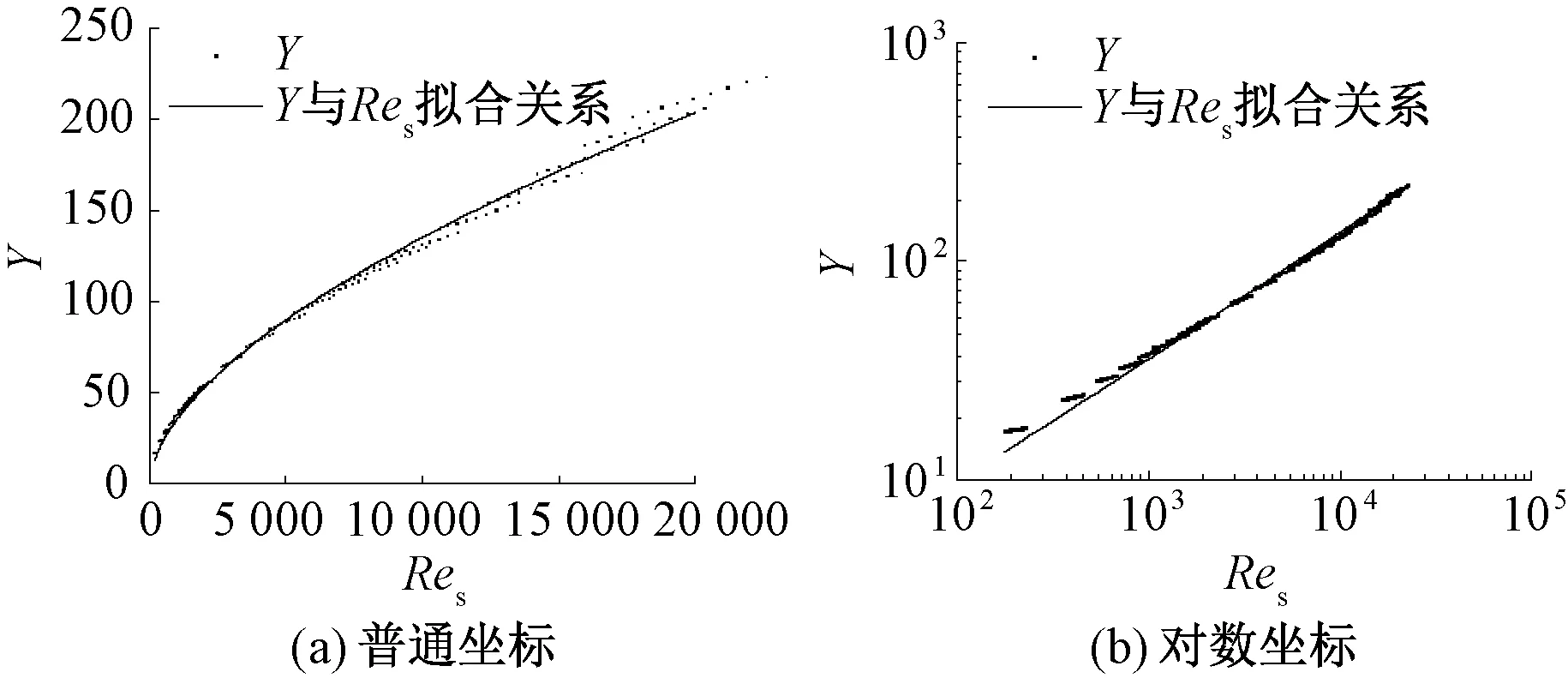

由3.3节对等效换热稳态模型的误差分析可知,选用铝球表面最低温度计算的载流量值误差更大,所以本节采用铝球表面最低温度计算的结果进行拟合分析。这样选择可以使最终得到的载流量计算结果准确性高,实用性好。根据4.1节确定参数a、b的方法,得到包含努塞尔数Nu的Y与雷诺数Res之间的数据关系,如图6所示。从图6中可以很直观地发现,Y与Res在对数坐标下存在线性关系。根据最小二乘法[20]的原理结合Matlab对这一组数据拟合,得到参数a、b分别为0.640 1、0.153 4。

图6 努塞尔数Nu和雷诺数Res的相关关系图

为了对求得参数的适应性进行检验,保证曲线拟合的有效性及实际应用性,需要对拟合结果进行残差分析。残差平方和是样本预测值与真值之间的错误总和,但是样本真值的不同量纲以及不同样本数量会影响残差平方和的大小。而反映拟合优度的确定系数R平方经过归一化,其值范围在0~1之间,能够反映出自变量对于因变量的解释程度,R平方值越接近于1,拟合效果越好。所以,本文也采用了这种判别方法。拟合曲线的R平方是0.996 6,接近1,说明拟合情况很好,确信度高。拟合结果的具体参数分析见表2。

表2 最小二乘法拟合结果分析表

5 实验设计及验证

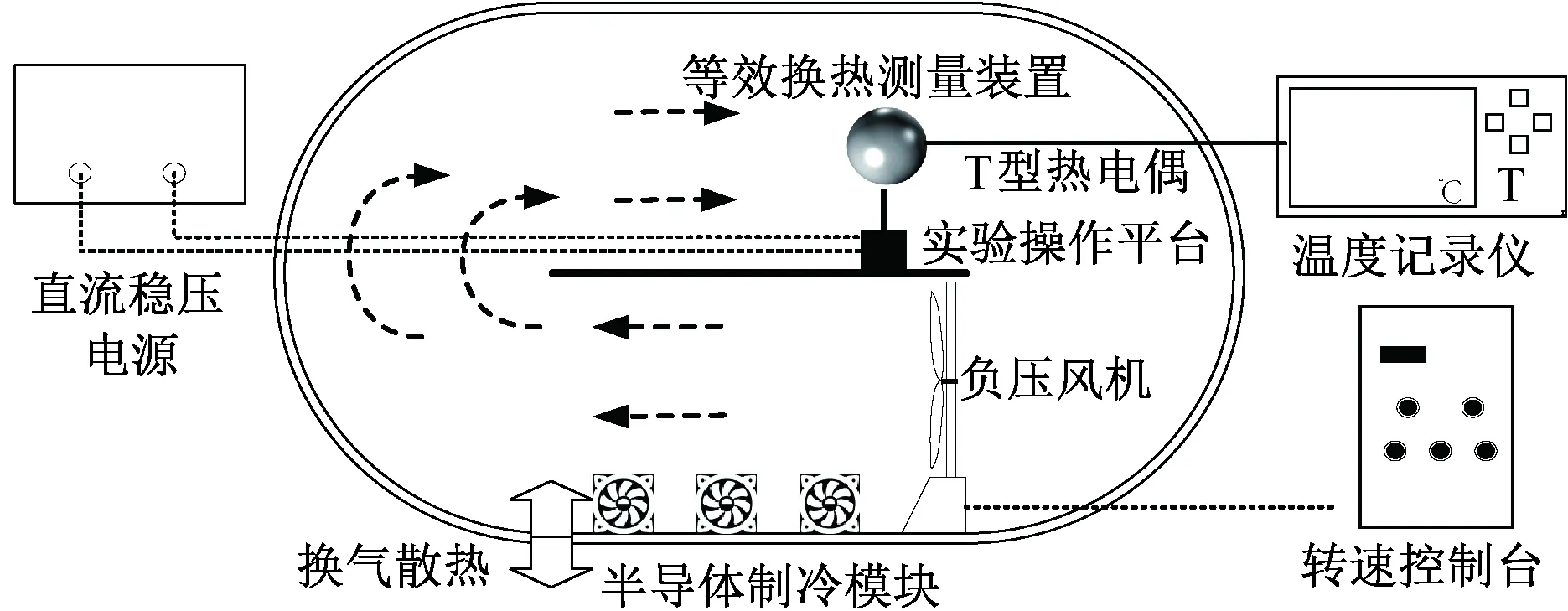

为了验证改进后的等效换热稳态模型在实际应用中的准确性,设计并搭建风洞实验平台来模拟各种环境工况[21]。实验装置示意图如图7所示。

图7 实验平台示意图

5.1 实验装置与方法

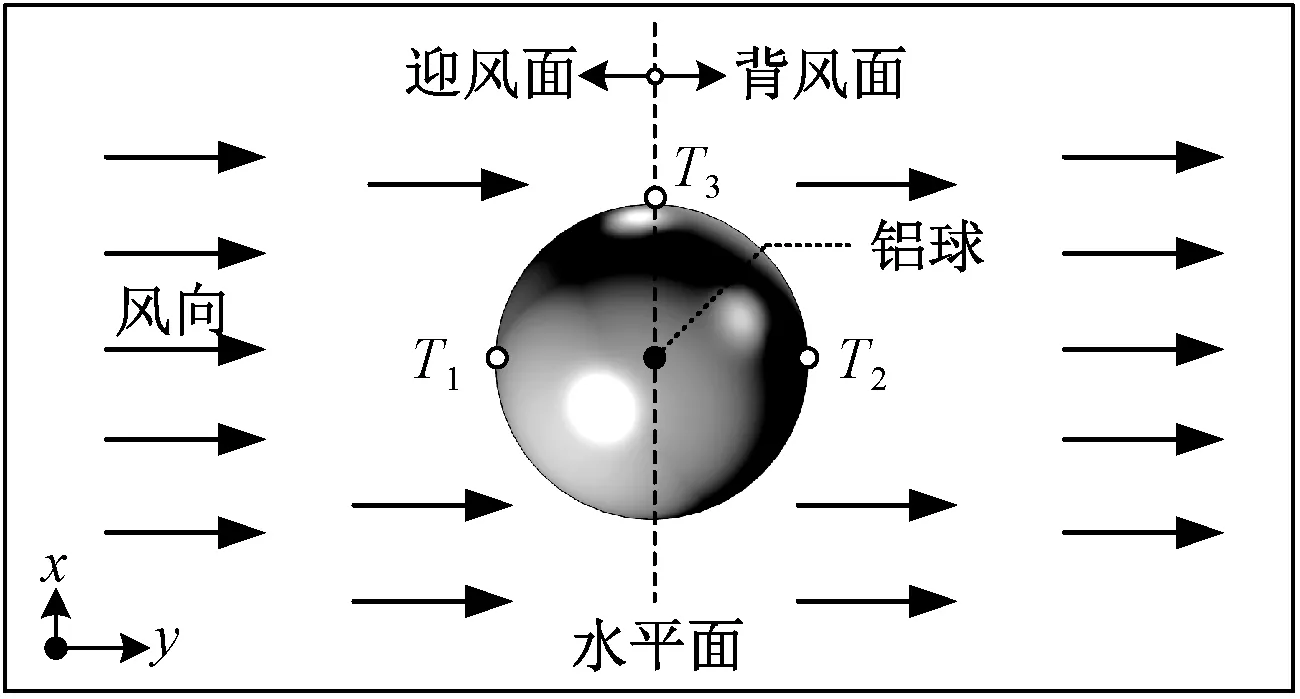

整套实验系统分为两个部分:铝球温升测温系统和风洞实验平台。铝球温升测温系统包括直流稳压电源、温度记录仪、T型铜-康铜热电偶、等效换热测量装置。直流稳压电源可以调节发热电阻的功率。T型铜-康铜热电偶测温范围为-200~350 ℃,分辨率为0.1 ℃,误差为±0.5 ℃。分别在铝球的迎风面、背风面和平行于风向的侧风面(即图8中的T1、T2、T3点)各布置一根热电偶,测量铝球的温度分布。

图8 铝球表面温度测量热电偶布置示意图

风洞实验平台是一个封闭的循环系统,这样可以使实验操作平台的气流平稳、风速趋于稳定。风洞实验操作平台的尺寸为1 250 mm×1 100 mm×900 mm,足以保证导线周围温度场不受风洞壁的影响。风洞实验平台包括风速控制系统和温度调节系统两个部分。风速控制系统由负压风机和转速控制台构成,转速控制台通过伺服电机控制负压风机的转速从而达到调节风速大小的效果。热敏式风速仪用来测量实验过程中风速的大小,它的量程为0.2~10 m/s,分辨率为0.01 m/s,误差为±0.1 m/s。温度调节系统由空调和半导体制冷模块组成,空调调节实验环境温度的范围;半导体制冷模块制冷功率在0~600 W,用来将电机产热量排出实验操作平台。

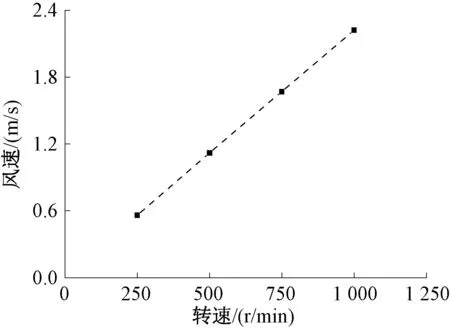

在对改进的等效换热稳态模型的实验验证过程中,在环境温度为20~33 ℃的范围内对铝球加恒定的热源功率0.75 W,分别在转速为250 r/min、500 r/min、750 r/min、1 000 r/min下开展等效换热稳态实验,记录铝球迎风面、背风面和平行于风向的侧风面的稳态温度值。风机的转速与测得的风速有一种线性的相关关系,如图9所示。

图9 风速与电机转速之间的关系

5.2 实验结果及分析

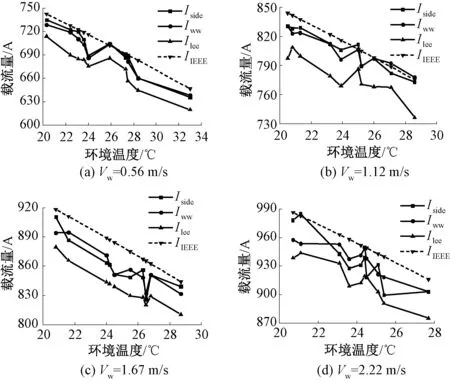

根据获取的铝球表面稳态温度,使用改进的等效换热稳态模型计算不同风速和环境温度下的导线载流量结果,同时引入同等气象条件下的IEEE标准计算结果以及相应的相对误差,如图10和图11所示。图中下三角形的点表示由IEEE标准计算出来的载流量结果IIEEE,圆形、上三角形、方形的点分别表示由铝球的迎风面、背风面和侧风面作为改进模型输入计算出来的载流量结果,分别用Iww、Ilee、Iside表示。从图10中可以看出改进的等效换热稳态模型计算载流量结果随着环境温度的升高而降低,随着风速的增加而增加。个别数据因实验测量误差的影响存在一点偏差。通过铝球任一点测得温度计算出来的载流量基本都在IEEE标准计算结果的下方,也就是说由改进的等效换热稳态模型计算出来的导线载流量均低于IEEE标准,这说明计算结果是可靠的,在实际工程应用中是能够满足电力系统的安全运行要求的。

图10 不同测温点计算的载流量结果与IEEE标准计算结果对比

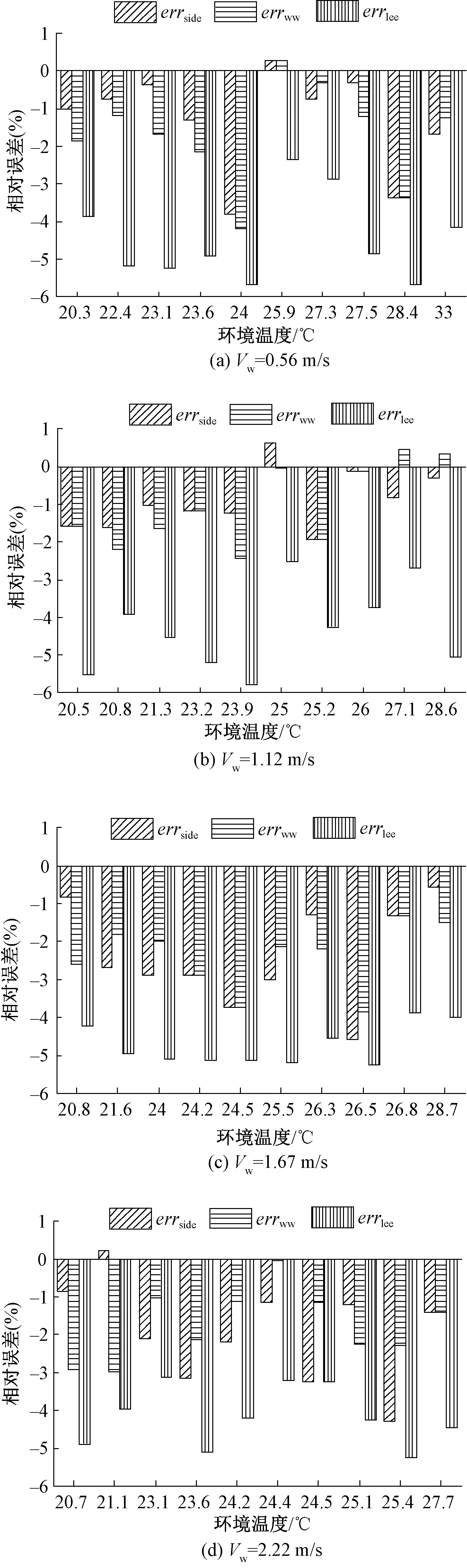

图11以柱状图的方式展示了实验计算载流量结果与IEEE标准的相对误差。图11中,横条纹状、竖条纹状、斜条纹状的柱形图分别表示由铝球的迎风面、背风面和侧风面作为改进模型输入计算出来的载流量结果与IEEE标准得到的载流量结果的相对误差, 分别用errww、errlee、errside表示。从图11中的计算结果可以看出,载流量计算结果的最大误差不超过6%。其中通过背风面温度计算的载流量误差最大,而由迎风面和侧风面铝球温度得到的载流量误差比较接近,且最大不超过5%。这是因为改进的等效换热稳态模型是依据铝球有限元仿真迎风面的数据通过实验关联式获取的,而在实验过程中,测得的迎风面与侧风面的温度比较接近。

图11 不同测温点计算的载流量结果与IEEE标准计算结果相对误差

综合上述分析,改进后的等效换热稳态模型在实际应用中,选取铝球表面任意一点温度计算得到的载流量与IEEE标准相比,最大误差不超过6%,能够满足实际工程应用的要求。

6 结论

本文首先通过对试验铝球装置的有限元仿真分析,得到试验铝球下的传统等效换热稳态模型载流量计算误差在实际应用中相对误差高达40%,会对电力系统的稳定运行产生威胁。因此,本文提出了一种改进的等效换热稳态模型,重新确定试验铝球装置实验关联参数,以满足实际应用需求。通过与IEEE标准的导线载流量计算结果进行对比,本文提出的改进等效换热稳态模型取铝球表面任何位置的稳态温度计算,相对误差均不超过6%,证明了该模型在实际应用中的准确性。