火箭发动机斜切喷管流场与推力特性的数值模拟研究①

金贺龙,王 浩,江 坤

(南京理工大学 能源与动力工程学院,南京 210094)

0 引言

喷管作为发动机动力系统的能量转化装置,其结构设计的优劣对火箭发动机性能具有重要的影响。发动机喷管按其结构形式的不同,可分为直喷管和斜切喷管两种形式。直喷管结构作为发动机喷管的基本形式,许多学者已开展大量的研究工作,并取得一系列的研究成果;然而,针对斜切喷管的研究工作相对较少。斜切喷管在导弹的级间分离、推力终止及推力矢量控制技术中发挥着重要的作用。由于斜切喷管通常不具有常规的几何外形,因此斜切喷管的设计要比常规直喷管复杂。通过对喷管型面的设计,斜切形式与安装方式的选取,可实现不同的喷管性能,满足不同的工程应用需求。近年来,一些学者逐步开展了对斜切喷管的研究工作,并取得一定的进展。鲍福廷等[1]针对斜切喷管推进系统,提出一种优化算法,以参数分析为基础确定目标函数的最优值。刘君等[2]应用计算流体力学软件PHOENICS,通过求解二维湍流Navier-Stokes(N-S)方程,对有/无斜切的双喷管固体火箭发动机内流场进行了数值模拟研究。乐贵高等[3]采用3阶MUSCL TVD格式求解三维可压缩平均Navier-Stokes,对两种斜切喷管在喷口压比为2.0、2.8、3.4和4.0条件下的发动机喷管燃气射流的流场特性进行数值模拟研究,得到喷管射流场流谱和流场特征参数的分布规律。徐玮等[4]应用有限体积法求解三维守恒型N-S方程组,对某非轴对称斜切喷管的内流场特性开展了数值模拟研究,重点分析喷管斜切角度变化对发动机推力的影响情况。伊进宝等[5]也应用数值方法对鱼雷燃气涡轮机的斜切喷管内流场特性开展研究工作。上述学者研究主要集中在斜切喷管的流场特性方面,在斜切喷管推力等性能参数方面,一些学者也开展了一定的研究工作。林霞等[6]采用压力积分法推导斜切喷管推力、推力偏转角和力矩的计算公式,同时论证喷管斜切角度和扩张半角对上述特征参数的影响。邢鹏涛等[7]采用数值分析与试验论证相结合的方式,对某多斜切喷管结构发动机的流场与推力特性进行研究。刘沛等[8]、王立武等[9]也对斜切喷管的推力特性开展了相关的研究工作。由于斜切喷管的几何形状不再对称,这将使得喷管内燃气参数分布规律更为复杂。并且斜切喷管发动机存在推力偏转现象,以上这些现象与常规喷管有很大不同。因此,有必要对发动机斜切喷管的流场与推力特性进行深入研究。

本文针对斜切喷管火箭发动机的特点,通过数值模拟手段,采用三维非定常可压缩N-S方程组与Realizablek-ε湍流模型相结合的方法,并运用混合网格技术,对斜切喷管火箭发动机喷管流场与推力特性进行研究,同时分析了喷管斜切角度变化对发动机性能的影响。

1 计算模型与数值方法

1.1 几何模型

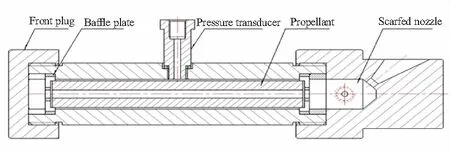

本文所研究的固体火箭发动机喷管出口采用斜切结构设计(如图1所示),发动机燃烧室轴线与喷管轴线之间成45°夹角。同时,由于空间结构限制,发动机喷管入口省略收缩段结构。此发动机燃烧室直径22 mm,喷管喉部直径6 mm,喷管扩张半角15°。定义喷管斜切角度为发动机喷管轴线与喷管出口截面之间的夹角(喷管斜切角用β表示),文中四种工况喷管斜切角度分别为45°、60°、75°和90°。不同角度斜切喷管轴线长度同为26.4 mm,喷管入口安装角度相同。斜切喷管出口面积和喉部面积之比分别为14.21、10.78、 9.40和9。推进剂选用双基管状推进剂,推进剂性能参数如表1所示。

(a) Structural diagram of 45° scarfed nozzle motor

表1 推进剂性能参数

1.2 基本假设

为简化计算,同时又能够真实模拟斜切喷管内的燃气流动,本文引入如下假设条件:

(1)忽略化学反应的具体过程,装药燃烧所生成的燃气为一种混合气体,并且该混合气体满足理想气体状态方程。

(2)燃气流动包含湍流状态。

(3)不考虑燃气和固体壁面之间的辐射换热现象及对热结构型面烧蚀带来的影响。

(4)忽略发动机挡药板结构对流场计算的影响。

1.3 计算方法

1.3.1 控制方程

流场计算采用非定常可压缩N-S方程,以连续、动量和能量方程为基础,考虑气体比热系数和导热系数随温度的变化。在直角坐标系中,可压缩流体守恒型N-S方程可以表示成如下通用形式:

(1)

式中U=[ρ,ρu,ρv,ρw,e]T;ρ、u、v、w、e分别为燃气的密度、x向速度、y向速度、z向速度和内能;E、F和H为对流通量;Ev、Fv和Hv为黏性通量;S为源项。

1.3.2 湍流模型[10-12]

湍流模型选用Realizablek-ε模型:

Gk+Gb-ρε-YM+Sk

(2)

(3)

式中Gk为由层流速度梯度而产生的湍流动能;Gb为由浮力而产生的湍流动能;YM为由于在可压缩湍流中,过渡扩散而产生的波动;其他参数为相关特征常量与自定义源项。

1.3.3 火箭发动机喷管流量系数和推力[13-15]

定义发动机喷管流量系数φ为喷管实际质量流量与喷管理论质量流量之比。

喷管理论质量流量计算公式为

(4)

式中Γ为气动参数,是与燃气比热比k有关的单值函数;pc为发动机燃烧室平均压强值,Pa;Tc为发动机燃烧室燃气温度,K;At为发动机喷管喉部面积,m2。

火箭发动机推力为发动机内、外表面全部作用力的合力。因此,发动机推力计算公式为

F=∬AinpindA+∬AexpexdA

(5)

式中pin和pex分别为作用于发动机内、外表面上的压强;dA为发动机内外表面的微元面积。

由于发动机燃烧室内的压强变化较小,假设计算模型入口处燃气压强等于发动机前封头处压强;同时,作用在燃烧室圆筒段的压强互相抵消。因此,进行推力计算时,只对本文所建立的计算模型壁面压强积分即可。

1.4 计算网格与边界条件

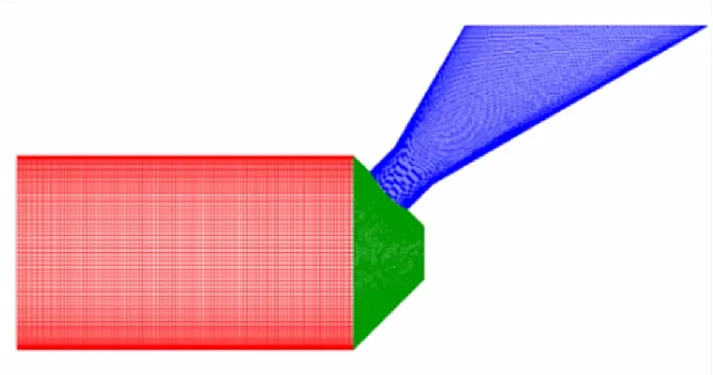

取图1(a)中斜切喷管火箭发动机后部作为发动机流场与推力特性研究的计算模型区域(如图1(b)所示),并对此区域进行网格划分。由于计算区域具有明显的三维特性,并且喷管喉部入口区域几何形状较为复杂,因此对计算区域分段划分网格是一种很好的方法。本文将计算区域分为3段:发动机燃烧室圆柱段、尾部收缩段和斜切喷管段。在燃烧室圆柱段和斜切喷管段建立结构网格,对于几何形状较为复杂的尾部收缩段则建立非结构网格。不同计算网格区域通过交界面进行参数传递,网格划分结果如图2所示。

(a) Full grid

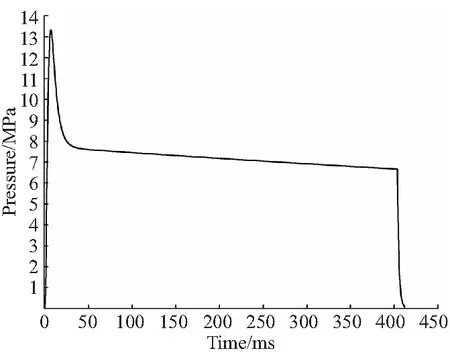

为获取火箭发动机工作过程基本性能参数,采用4阶龙哥库塔法,自编计算程序求解火箭发动机内弹道常微分方程组[16],得到发动机内弹道基本参数,同时通过平衡压强工程计算公式进行校正,发动机燃烧室平衡压强约为7.15 MPa,程序计算结果如图3所示。通过此压强值、燃速方程和推进剂燃烧面积,得到燃气质量流量为0.147 3 kg/s,并以此流量值作为数值计算的入口流量条件。计算区域边界:在发动机燃烧室尾部燃气入口边界上,给定燃气入口质量流量0.147 3 kg/s,燃气总温2100 K。发动机喷管出口为超音速出口,此处出口参数按一阶外推确定。对于发动机燃烧室与喷管壁面则采用绝热、无滑移固壁边界条件进行处理。

图3 发动机燃烧室压强曲线

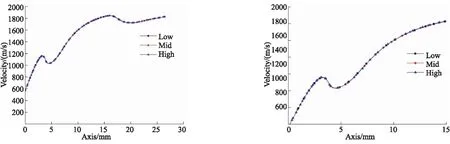

1.5 网格无关性

为确保数值模拟的准确性,排除各个工况因网格数量不同而造成的结果失真,需对已建立的计算网格模型的无关性进行验证。验证参量为发动机喷管轴线速度分布曲线和喷管质量流量数值,取45°工况的计算网格模型,将网格单元数为2 340 000、2 510 000、 2 770 000三种方案进行比较,计算结果如图4和表2所示。由图4可知,三种方案发动机喷管轴线速度分布曲线基本重合;同时,根据喷管质量流量计算结果,工况1与工况2、3喷管质量流场差异小于0.01%。表明当计算网格数达到2 340 000以后,计算网格数量的增加对计算结果没有影响。因此,为节省计算资源,提升计算效率,选取计算网格数2 340 000方案进行数值计算。

表2 网格无关性

(a)Full curves (b)Local curves

2 计算结果与分析

2.1 斜切喷管火箭发动机内部流场特性分析

图5给出了45°斜切喷管火箭发动机燃烧室尾部与喷管流场的静压和马赫数分布云图。由图5可知,在火箭发动机燃烧室尾部前端,燃烧室内气体压强变化很小,燃气流动较为平缓,发动机燃烧室压强约为7 MPa;当燃气流到发动机喷管附近时,燃气不断膨胀加速,气体速度增加,压强减小。

(a)Pressure distribution contour (b)Mach number distribution contour

由于本文所研究的发动机没有收缩段喷管结构,这将使得气流在喷管喉部入口附近产生较大的收缩圆弧形结构,最大收缩弧形区域到达180°;并且此处压强梯度和速度梯度较大,这种结构设计不可避免导致喷管喉部附近附面层的厚度较大,即所谓的“缩颈现象”,造成较大的喷管流量损失。在发动机燃烧室压强为7 MPa时,通过数值计算得到发动机喷管实际质量流量为0.142 7 kg/s,而由理论性能参数公式(4)得到发动机喷管理论质量流量为0.152 1 kg/s,喷管实际质量流量为理论流量的0.938,即喷管流量系数为0.938,小于常规直喷管发动的喷管流量系数0.98。通过观察图5斜切喷管内燃气马赫数场和压强场的分布特性发现,在斜切喷管内流场存在两个区域;在喷管结构对称区域,燃气气动参数的流动沿喷管轴线左右对称,而在非对称区域,则存在气体的单边流动特性。非对称区域和单边流动特性将产生推力偏转现象。

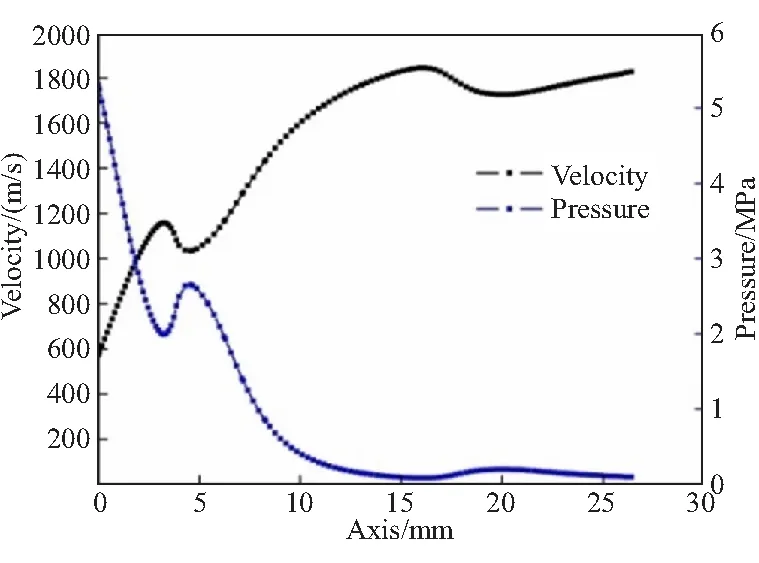

图6给出了45°斜切喷管轴线速度和压强分布曲线。由图6可知,沿喷管轴线方向,燃气速度先快速增加,达到第一个极值点后,速度下降;但很快速度到达一个极小值点,然后速度继续快速上升达到第二个极值点;而后速度略有下降,再继续增大直至喷管出口。而喷管轴线压强分布与速度分布趋势完全相反,并且两曲线极值位置十分接近。燃气膨胀做功是燃气速度增加的主动力,燃气膨胀做功,速度增加,同时燃气自身压强下降;而燃气被压缩,压强上升,气体速度则会下降。产生上述流场参数变化的原因,可以根据膨胀-压缩波理论进行解释。

图6 45°斜切喷管发动机喷管轴线速度和压强分布

本文所研究的发动机喷管结构,喷管入口与喷管喉部采用直接连接形式进行过度。这种过度形式结构简单,加工方便,但会导致“缩颈现象”,使喷管喉部附近边界层厚度增大。喷管喉部边界层呈现弧形形状,在喷管喉部入口处气体流动通道逐渐变窄,在喉部与扩张段连接处附近气体流动通道最小,之后气体流动通道逐渐变宽。当燃气流入喷管后,由于弧形边界层的存在,燃气流动将连续内折,由膨胀波与压缩波理论可知,气体连续内折将会产生一系列的压缩波,同时压缩波汇聚将形成一道弱激波;不同方向的弱激波在喷管轴线附近交汇形成一个区域,燃气流经此区域压强上升,速度下降,形成局部高压区。此区域对应于喷管轴线速度下降的第一个极小值点。同时这些弱激波经过喷管扩张段壁面的反射作用,在下游喷管轴线上交汇,再次形成一个较强的激波交汇区域,导致燃气速度第二次下降,而压强增加。

2.2 不同角度斜切喷管内流场特性与推力特性分析

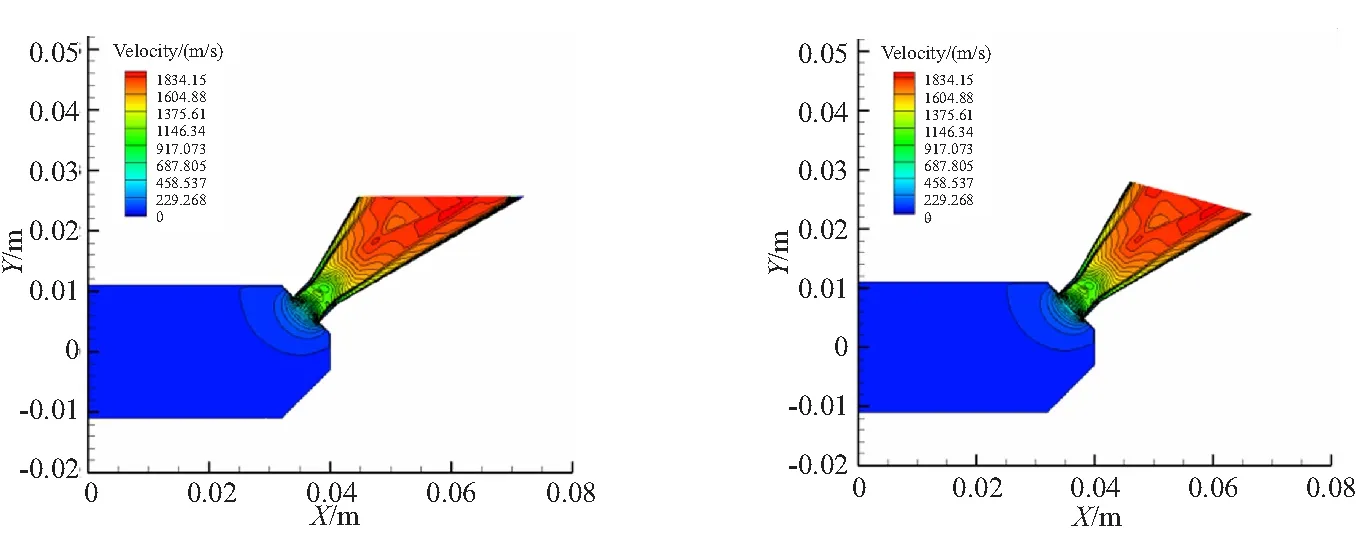

为研究不同角度斜切喷管的流场与推力特性,取喷管安装角度相同,喷管出口斜切角度分别为45°、60°、75°和90°四种工况进行对比,不同角度喷管流场速度分布云图如图7所示。

(a)45° (b)60°

由图7可知,当发动机喷管安装角度相同而喷管出口斜切角度不同时,喷管出口斜切角度不同并不会对发动机燃烧室与喷管内速度场的整体分布情况产生明显的影响。四种工况喷管喉部与喷管扩张段对称结构部分的速度场分布状况基本相同,而在喷管扩张段非对称部分,喷管速度分布存在一定的单边现象。在非对称区域,喷管轴线附近速度分布较为近似;而在喷管两边边界处,四种工况速度分布存在差异,并且喷管斜切角度越小,速度分布差异越大。图8为不同角度斜切喷管轴线压强和速度分布曲线。可见,不同角度斜切喷管轴线压强分布和速度分布基本重合。四种工况喷管内燃气流动规律都是气体先膨胀做功,燃气流速增加,压强数值逐渐降低;当气体流经喷管扩张段入口处第一个激波交汇区后,燃气流速下降,压强上升;之后气体继续加速膨胀直到燃气流经第二个激波交汇区域,气流速度再次下降,随后燃气继续膨胀,直到流出喷管。同时,不同角度斜切喷管轴线压强和速度分布基本一致,表明喷管斜切角度变化并不会对喷管轴线气动参数分布产生明显影响。

(a)Pressure distribution curves (b)Velocity distribution curves

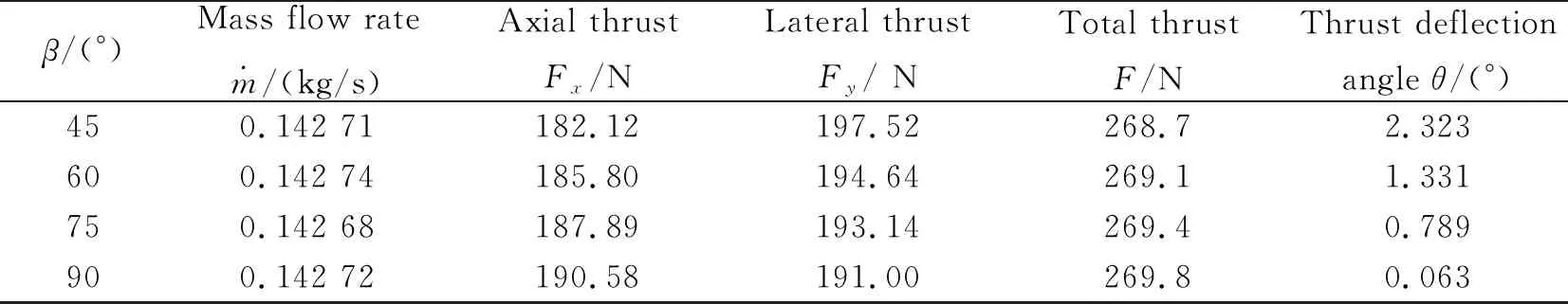

为研究不同角度斜切喷管的推力特性,同样选用喷管斜切角度45°、60°、75°和90°这四种工况进行对比分析。通过数值仿真与喷管特征参量的计算得到喷管特征参数,计算结果如表3所示。定义喷管轴向推力Fx为平行于发动机燃烧室轴线方向作用力,喷管侧向推力Fy为垂直于燃烧室轴线方向作用力。定义推力偏转角θ为发动机推力作用线与喷管轴线之间的夹角。对于不同角度的斜切喷管,随着喷管斜切角度的增加,喷管中燃气的质量流量数值相差不大,表明当斜切喷管入口安装角度相同时,仅改变喷管出口的斜切角度并不会对喷管中燃气质量流量大小产生明显的影响。说明对于本文所研究的斜切喷管结构,喷管入口安装角度与连接方式对喷管中燃气质量流量起决定作用。此外,对于不同角度的斜切喷管,随着喷管斜切角度的增加,发动机喷管轴向推力逐渐增加,侧向推力逐渐减小。

表3 不同角度斜切喷管性能参数

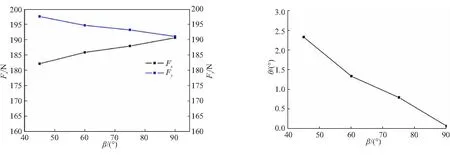

图9为不同角度斜切喷管推力特征参数分布图。由图9(a)可知,随着喷管斜切角度的增加,发动机喷管轴向推力Fx近似于线性增大,而侧向推力Fy则线性减小;当喷管斜切角度为90°时(喷管扩张段为直喷管结构),法向推力和侧向推力近似相等。但对于不同角度的斜切喷管,喷管总推力数值之间相差不大。

(a)Axial thrust and lateral thrust (b)Thrust deflection angle

通过比较不同角度斜切喷管发现,喷管采用斜切结构设计时,45°、60°和75°三种工况同时存在推力偏转现象。随着喷管斜切角度的增加,发动机的推力偏转角度不断减小,当喷管斜切角度为90°时,推力偏转现象基本消失。对于斜切喷管的推力偏转现象可做如下解释:根据火箭发动机推力计算原理,发动机推力为发动机内外表面全部作用力的合力。当发动机喷管采用斜切结构设计时,斜切喷管存在几何对称结构与几何非对称结构两部分区域。在喷管几何对称部分,垂直于喷管轴线方向的作用力是可以相互抵消的;在几何非对称部分,将产生垂直于喷管轴线方向的作用合力,正是这部分作用力,导致推力偏转现象的产生。并且随着喷管斜切角度的增加,斜切喷管的不对称程度逐渐降低。因此,推力偏转角度不断减小。

3 结论

(1)对于本文所研究的斜置斜切喷管发动机,由于喷管入口采用倾斜安装形式,同时省略收缩段结构,此种结构设计将会带来喷管质量流量损失,喷管实际质量流量为理论流量的0.938,明显小于常规直喷管发动机的喷管流量系数。

(2)对于不同角度的斜切喷管,喷管喉部与喷管扩张段对称结构部分的速度场分布状况基本相同,而在喷管扩张段非对称部分,喷管速度分布存在一定的单边现象。同时,燃气在喷管内运动时,会两次穿过激波交汇的高压强区域,通过此区域时,燃气压强增加,速度下降。

(3)随着喷管斜切角度的增加,发动机喷管中燃气的质量流量数值相差不大;喷管轴向推力Fx线性增大,侧向推力Fy线性减小,推力偏转角则从2.323°减小到0.063°,但喷管总推力数值之间相差不大。发动机喷管的非对称结构区域是产生推力偏转现象的原因,并且斜切喷管不对称结构区域越大,则推力偏转角度越大。