客车铝合金舱门设计和装配研究

赵前进 闵生 张巧巧

摘 要:本文研究设计了一种客车舱门总成新结构,主要包含:一种轻量化无骨架舱门结构,取消现有骨架,采用铝合金加强网格板提高强度,满足整体强度和轻量化要求;开发了一种滑槽型铝腰带舱门安装结构,并设计了一种铰链预安装与舱门预定位装配方法,使舱门能快速、简单定位安装,大幅提高生产效率。

关键词:铝合金舱门 轻量化 铝腰带 铰链

Research on Design and Assembly of Aluminum Alloy Hatch for Bus

Zhao Qianjin Min Sheng Zhang Qiaoqiao

Abstract:This paper studied and designed a new structure of bus door assembly, which mainly included: a lightweight skeleton less hatch structure, canceled the existing skeleton, and used aluminum alloy reinforced grid plate to improve the strength, to meet the overall strength and lightweight requirements;a chute type aluminum belt hatch mounting structure was developed, and a method of hinge preinstallation and hatch preposition assembly, so that the hatch could be positioned and installed quickly and simply, and the production efficiency was greatly improved.

Key words:Aluminum alloy hatch; Lightweight; Aluminum belt;hinge

1 前言

客车舱门是客车外饰的重要组成部分,按材质主要铁、玻璃钢及铝合金舱门。铁质门成本低, 生产工艺采用点焊及包边连接,重量高、安装劳动强度大;玻璃钢门成本介于铁舱门与铝合金舱门之间,效率低,劳动环境恶劣;铝合金舱门价格最贵,但具有良好塑性和抗蚀性、重量轻,生产工艺采用粘接及氩弧焊焊接方式,效率高,行业应用最广泛。舱门按开门形式可分为上移门和上翻门,上移门主要采用四连杆机构,存取行李更加方便,成本较高,适用于豪华车型;上翻门主要使用各生产厂家自主设计铰链, 采用围绕一个轴心运动,可定制化生产,是行业应用最广泛的结构。[1-2]

上翻式铝合金舱门总成主要分为主体门及其安装结构,现状如下:主体门主要采用铝合金骨架加强门板结构,因结构限制很难装配和调试,容易漏水且外观美观度差。目前李渤江等[3]从舱门密封结构着手,结合舱门焊接工艺、胶密封工艺、舱门安装调整工艺,环环相扣,但仅从安装工艺很难杜绝漏水问题,需从设计源头上革新。舱门安装结构主要有橡胶铰链、单轴T型或Y型简易铰链安装、单轴手枪型铰链与铝腰带安装,王友良、郭振福、谢龙等[4-6]从企业制造工艺实际出发,分析了现有橡胶铰链、综合合页式铰链、连杆铰链、单轴铰链等各种铰链的优缺点及安装方案,为企业设计选型参考提供了相关参考作用;于敬平等[7]重点介绍了单轴铰链,受结构限制对员工技能要求高,已成为瓶颈工序。

基于上述现状,本文将从应用最广泛的上翻式铝合金舱门总成作为研究对象,以解决舱门成本高、装难配调试、易漏水的问题。

2 舱门主体轻量化结构设计

2.1 设计方案

设计一种新型无骨架轻量化结构舱门,通过革新舱门加强结构取消现有骨架,并全部替代传统2mm厚6系列和5系列铝合金材料,采用1mm厚7系列铝合金加强网格板设计门板,满足舱门所需整体强度并达到轻量化要求。

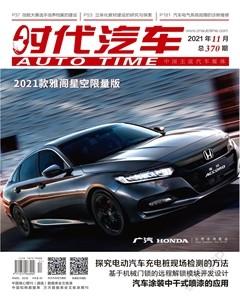

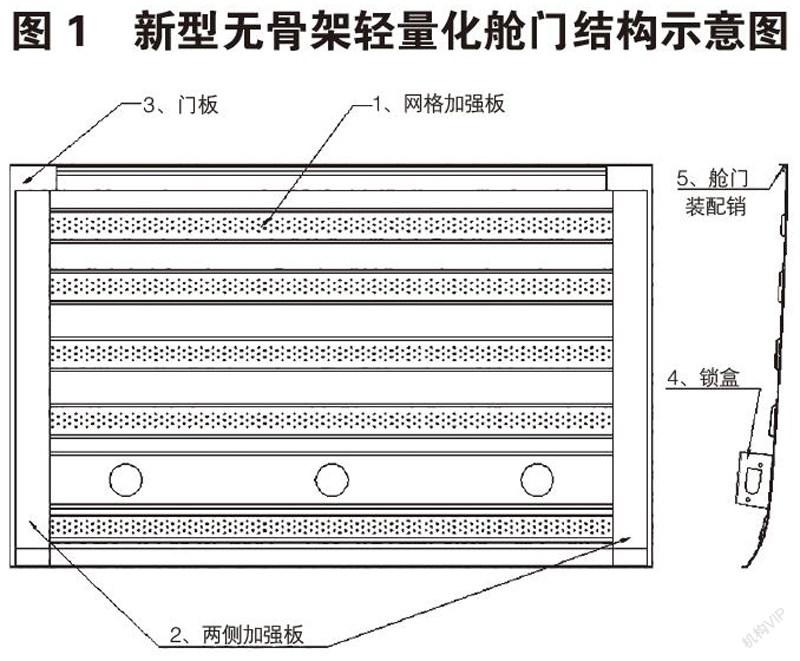

主体结构设计如图1,其中1为取代传统骨架结构的铝合金加强网格板,2为两侧加强板,主要加强两侧边缘部分,并与舱门胶条配合密封,3为门板,4为锁盒,5为装配销,相互之间通过专用粘接胶粘接在一起。其中舱门加强网格板结构详见图2,取代传统骨架的关键部分,主材为1mm厚7系列铝合金材料,图中关键设计尺寸如下:A、C为加强筋尺寸,B、D、E为定位尺寸,F、F1、F2为减重加强网格板孔距阵尺寸。

2.1.1 实施方式

新型无骨架轻量化舱门的核心设计结构为加强网格板,为取代传统骨架的关键部分,采用1mm厚7系列铝合金材料,尺寸长度不能低于门板80%,宽度不能低于门板90%,保证加强面积符合门板整体强度需求;特征中加强筋尺寸A为50-60mm、C为10-15mm、B为70-80mm、D为30-40mm、E要小于锁盒尺寸;F为直径6-10mm减重网格孔,F1、F2为格板孔距阵尺寸均15-20mm,减重网格孔数量根据实际门板密封和舱门减重需求设置,但孔总面积不能超过整体加强板的10%,确保加强强度满足需求。两侧加强板,采用1mm厚7系列铝合金材料,主要加强2侧边缘部分,与舱门胶条配合密封使用;门板,采用1mm厚7系列铝合金材料,与网格加强板组成舱门本体;锁盒和装配销为常用装配零部件,与车身固定使用。

3 舱门安装结构设计及装配方法

3.1 结构设计方案

设计一种滑槽式铝腰带安装结构,并用元宝形固定件穿插进铝腰带的滑槽中,舱门可以直接固定在元宝形固定件上,详见图3,其中包含:1扇形腰梁、2车身侧围蒙皮、3铝舱门、4舱门单轴铰链、5滑槽型铝腰带、6密封胶条、7元宝型固定件。铝腰带造型可根据实车实际情况来开模,从而适应各类车型;上翻門及平移门均可用此结构;铝腰带滑槽位置可根据实际舱门大小和重量来制定造型,如舱门过重,滑槽位置可加厚或者内弯来加强自身强度;此滑槽结构有利于模块化和通用化设计。

3.2 装配方法

采用铝腰带在Y向上预开通孔的方式,将所有舱门铰链预装入铝腰带,再利用铝腰带基线为定位基准确认后端铰链在Z向上的定位尺寸,并采用特定预紧力矩再将后端铰链固定在铝腰带上,使其与铝腰带贴合完成舱门预定位且为舱门提供预挂力,仅需一人将舱门挂入已定位锁紧的铰链,再用手将舱门前端铰链滑入舱门安装点即完成挂门作业,根据要求单人调整铰链即可,可彻底解决侧舱门安装效率低的问题。详细过程如下:1)首先,根据已确定开发好的滑槽式铝腰带安装结构,先按照要求在滑槽型铝腰带立柱导水槽位置开流水孔,以便舱门开启时落下的水滴或者洗车、下雨中的积水顺导水槽流至流水孔排出车外。2)其次,计算好一根铝腰带上要安装的舱门数量,穿入对应数量的元宝形固定件(固定件数量为舱门门板数量的2倍);再将铝腰带按照图纸位置铆接至车身侧围横梁处,并用密封胶进行密封处理,然后将铰链和紧固紧栓连接后穿入铝腰带的通孔中,根据舱门质量、开闭行程等计算出铰链紧固螺栓力矩,设置动态力矩30N.M专用定扭工具。3)最后将预装好的舱门门板用M6螺栓将铰链固定在元宝形固定件上,元宝形固定件按照舱门实际铰链位置去调整,预紧固前端铰链的螺栓,使用铰链紧固并具有预挂力;预紧之后,调整舱门外观质量,达到要求后紧固M6螺栓;在铰链定位螺丝孔位置增加定位螺丝,进一步加强滑槽方向定位;最后卡接密封胶条时,腰带最下端作为舱门上止口,直接卡紧龙骨胶条即可。

4 结论

本文研究设计了一种客车舱门总成革新结构,相对于传统舱门总成,重量降低约50%,生产和装配效率提高100%以上,综合成本降低约60%,小结如下:

1)一全新轻量化无骨架舱门结构,通过革新舱门结构取消现有骨架,采用铝合金加强网格板设计结构,满足舱门所需整体强度并达到轻量化要求。

2)开发了一种滑槽型铝腰带舱门安装結构,并设计了一种铰链预安装与舱门预定位安装方法,使舱门安装能快速、简单定位,挂门、调门整个过程可以单人作业,大幅减少作业时间和人工投入,彻底解决侧舱门安装效率低的问题。

参考文献:

[1]王铁刚.客车侧舱门设计[J]. 客车技术与研究,2006(01):29-31.

[2]佘少玲,黄庆安,靳国辉等.客车铁侧舱门工艺改进[J].客车技术与研究,2006(6):45-46.

[3]李渤江,张伟民.客车舱门漏水工艺性分析[J]. 安徽科技. 2018(03):47-49.

[4]郭振福.大巴车型侧舱门密封结构的分析和改进[J]. 机电技术. 2017(02):76-77.

[5]王友良.几种客车常见舱门铰链的探讨[J]. 机电技术.2016(02):105-106.

[6]谢龙.一种铝合金客车舱门系统的安装方案探究[J].安徽科技.2019(10) : 52-53.

[7]于敬平,张跃进.舱门铰链结构分析和单轴铰链的应用[J]. 客车技术与研究. 2012,34(04):44-46.