耐油耐热老化胶布配方胶料的制备

马义明 姬燕飞 原晓城 王红梅

(天津市橡胶工业研究所有限公司,天津,300384)

1 前言

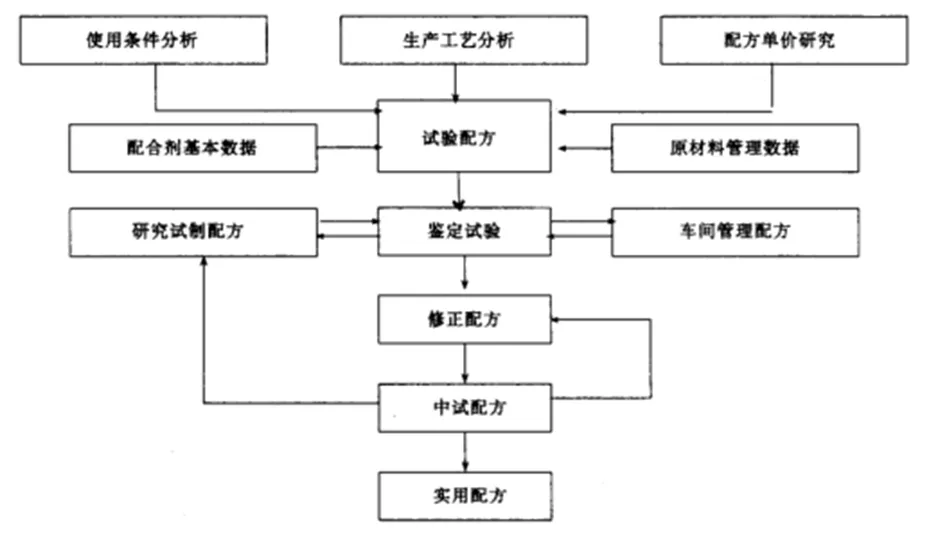

单纯的某一种橡胶,无论是天然橡胶还是合成橡胶,其性能很难同时满足设计使用的多项性能指标要求,因此在提高橡胶性能和改善工艺方面可以平衡考虑指标要求来进行原材料主体胶种选择,在通过配合剂种类和用量的选用,经过试验验证确定合适的配比关系来进行配方设计。一般橡胶制品的配方设计开发程度如图1所示。

图1 橡胶制品配方设计开发程序

耐油橡胶制品设计首先考虑耐油类作用性能,了解工作液体性质。本产品在户外条件使用,使用温度条件范围在-30~+50℃,介质为非极性油环境使用。因此在通用橡胶中选择主体胶种即可,通常选择耐油性能优异的丁腈橡胶和耐油性仅次于丁腈橡胶的氯丁橡胶,性能效果优于其他通用橡胶,因其分子中含有极性原子增加了主题材料的极性,根据相似相溶原理,一般碳氢化合物(油类),无极性或极性很小,所以很难将橡胶溶胀或溶解。资料显示丁腈橡胶随着丙烯腈含量的增加,耐混合燃油性能会有所提高[1]。氯丁橡胶硫化体系一般为氧化锌/氧化镁体系,高活性氧化镁RA-150的使用能大大改善氯丁硫化胶的力学性能[2]。

在航空、海运领域的储油设备设施空间有限且内部形状复杂多变,使用胶布柔性油箱设备较金属油箱更具优势,还会降低因静电火花引起安全事故隐患几率,于是设计开发航机油箱配方十分必要。

2 试验部分

2.1 主要原材料

SN12,山纳合成橡胶有限责任公司;N230S JSR株式会社;DN-3335,日本瑞翁株式会社;高活性氧化镁RA-150,以色列ICL集团下属DSP公司。其他助剂均为橡胶工业常用工业级材料。

2.2 仪器与设备

75L密炼机,大连橡塑机械厂;XK-550型开炼机,呼和浩特市新生联合机械厂;三辊压延生产线,无锡双象橡塑机械有限公司;平板硫化机,青岛汇才机械设备有限公司;100KN电子拉力机,长春科新科技有限公司;热氧老化箱,江都明珠机械设备有限公司;电子精密天平,梅特勒-托利多仪器(上海)有限公司;0.63兆牛半自动压力成型机,上海西玛伟力橡塑机械有限公司;SK-160B开炼机,青岛第三橡胶机械厂。

2.3 试验配方及性能测试

2.3.1 橡胶配方及胶布性能测试

硫化胶硬度测试按照GB/T 531.1-2008《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》执行。

橡胶强伸性能测试按照GB/T 528-2009《硫化橡胶或热塑性橡胶压入硬度试验方法第一部分:邵氏硬度计法(邵尔硬度)》执行。

覆胶层与骨架布之间粘和强度测试按照GB/T 532-2008《硫化橡胶与织物粘合强度的测定》执行。

硫化橡胶耐油性能测试按照GB/T 1690-2006《硫化橡胶或热塑性橡胶耐液体试验方法》执行。

胶布强度测试按照HG/T 2580-2008《橡胶或塑料涂覆骨架材料拉断强度和扯断伸长率的测定》执行。

热氧老化测试按照GB/T 24135-2009《橡胶或塑料涂覆织物 加速老化试验》执行。

3 结果与讨论

3.1 试验基础配方

设计的试验基础配方如下所示:

SN12 100.0/N230S 100.0/ SN12:N230S 70:30/DN-3335 100.0;氧化镁(RA-150) 4.0;氧化锌 10.0;促DM 1.0,SA 1.5;石蜡 0.8;防A 1.0;防 RD1.0;防BLE 1.0;N774 30.0;白炭黑 10;Si-69 1.0;DOP20.0;粘合剂RS 8.0;NA-22 0.1;硫磺1.3。

混炼顺序为:

生胶包辊→促进剂→防老剂→炭黑→液体增塑剂→硫化剂→下片。

不作特殊说明的情况下,本实验强伸试片硫化条件151℃×25min。

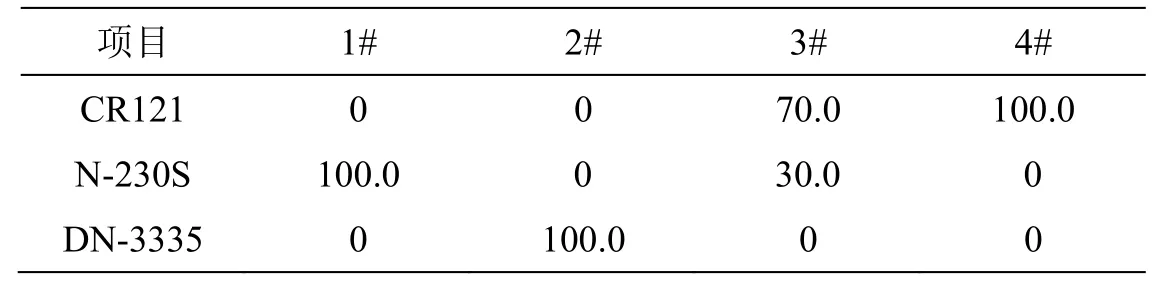

耐油耐老化胶布主体胶种变量如下表1所示。

表1 耐油耐老化胶布主体胶种变量表

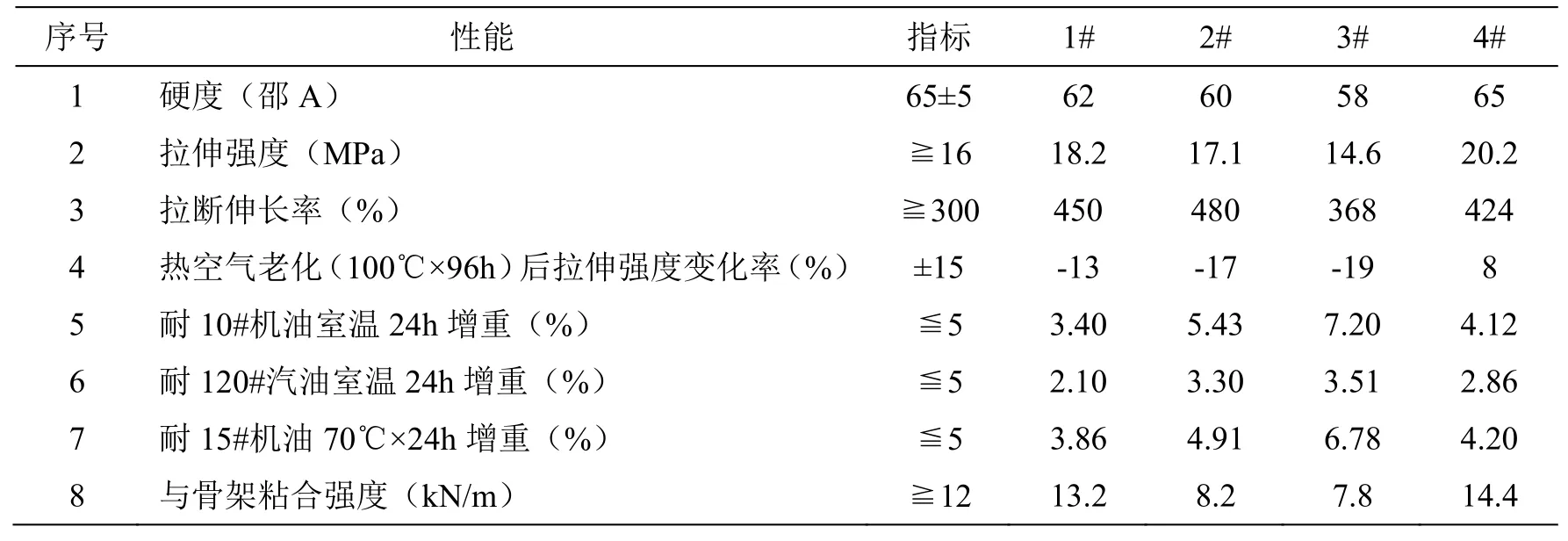

性能测试结果见下表2。

表2 性能测试表

从上表2看出丁腈/氯丁并用胶的力学性能较单用主体胶的粘合强度低,耐油增重大,热氧老化强度变化率最大。这与配合剂在两种橡胶中的溶解度不同有关,且两种胶料共混后硫化交联程度不如单独使用;N-230S丙烯腈含量为33.5~36.5%,硫化胶体现出良好的耐油性能。因此对选择1#,4#配方进一步硫化体系优化性能。

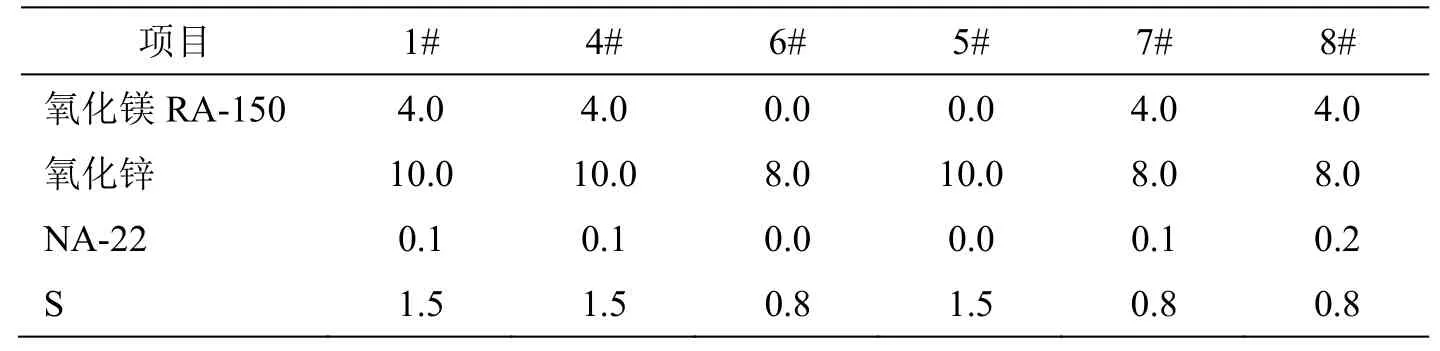

SN12 100.0/N230S 100.0;促DM 1.0,SA 1.5;石蜡 0.8;防A 1.0;防RD 1.0;防BLE 1.0;N774 30.0;白炭黑10;Si-69 1.0;DOP 20.0;粘合剂RS 8.0。硫化体系变量,如下表3所示。

表3 耐油耐老化胶布硫化体系变量表

测试结果见下表4。

表4 性能测试表

从表4可以看出,丁腈橡胶采用高硫低促硫化体系配方5#耐油耐热氧老化性能最优异,氯丁橡胶采用8#配方性能与指标要求最吻合。

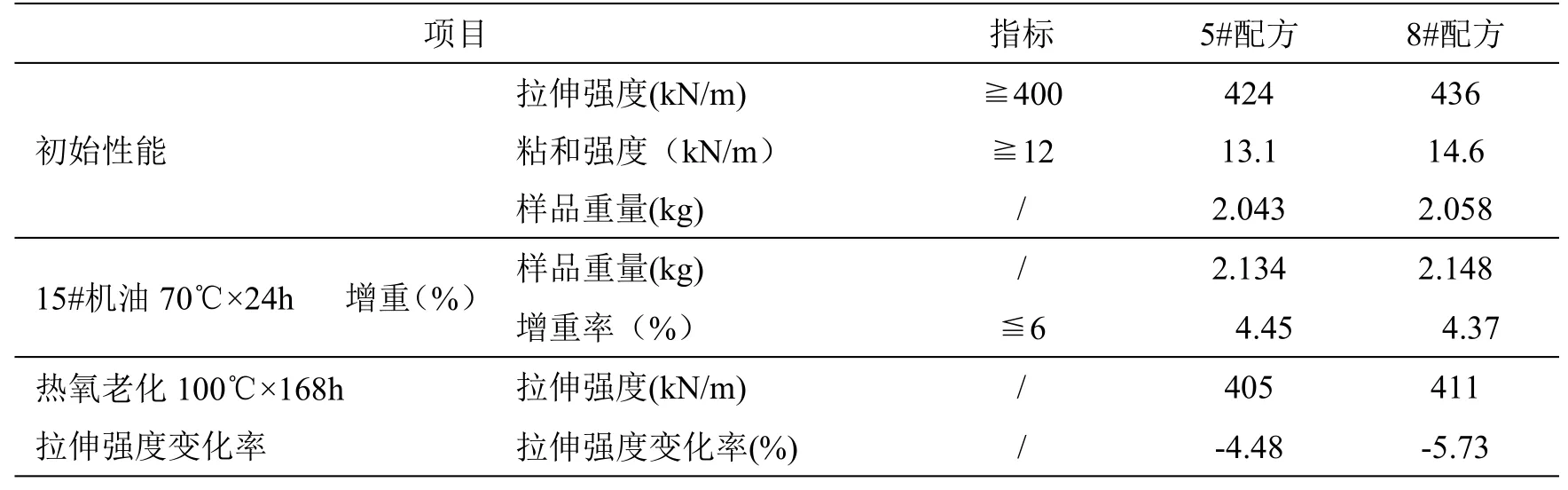

3.2 胶布试样制备及测试

小配合试验橡胶配方后,使用配方5#和配方8#在75L 密炼机进行覆胶层混炼制备。对骨架材料进行处理后,使用三辊压延生产线进行骨架覆胶生产压延胶布,停放4小时后用平板硫化机进行胶布硫化,压延胶布裁成100mm×150mm的方形试样,覆胶层对贴后,制成厚度9.5±2mm的半成品,放入粘合强度试样硫化模具进行测试样制备;无特别说明时,样品胶布硫化条件为151±3℃×35±2min。硫化胶布裁剪成500mm×500mm的方形试样后打磨四边使用覆胶层配方进行骨架封端保护,不得在样品周围出现裸露的骨架材料。表5为5#配方和8#配方的参照比对胶布初始性能。

表5 不同配方胶布初始性能

胶布经15#机油70℃×24h条件浸泡处理,测试重量后经100℃×168h热氧老化后室温调节胶布样品24小时后裁样,进行拉伸强度测试,由于胶布拉伸强度主要由内层骨架提供,覆胶层对胶布拉伸强度影响很小,因此胶布拉伸强度测试基本体现骨架层的强度,耐油耐老化性能由覆胶层提供,制定胶布性能指标时耐油耐老化性能参照覆胶层指标制定。测试结果见下表6。

表6 不同配方胶布耐油耐热氧老化性能测试表

4 结论

(1)综合耐油、耐热氧老化考虑配方 5#性能最优,成本适中,性价比最高;

(2)使用配方5#或8#生产的胶布制品可以满足使用条件指标要求;