基于流动换热特性管带式散热器结构优化

叶 莉,冯晓莉

(1.扬州工业职业技术学院,江苏 扬州 225009;2.扬州大学,江苏 扬州 225009)

1 引言

散热器作为发动机重要的附属结构单元,是发动机散热的重要换热单元。散热器将冷却循环液从发动机缸套带来的热量,通过散热管和翅片等散发传递到流过散热的空气中,实现热量的传递,保证发动机工作在合理的温度范围内[1]。散热器的尺寸必须满足安装要求,因此在有限的空间内,设计散热效率最高的散热器是必须面对的问题,对此进行分析具有重要的应用价值。

学者对散热器进行了一定的研究:文献[2]采用试验方法对不同散热器的布置形式对散热效果的影响进行分析;文献[3]采用建模仿真的方法对影响散热器的参数进行分析,获取影响规律,进而对结构进行优化;文献[4]分析不同的散热器管道结构布置对散热效率的影响;文献[5]采用计算流体力学方法对发动机冷却系统的匹配特性进行分析,以获取最优的设计组合。根据散热器结构特点,基于散热器CFD流场分析,获得影响散热面积的主要参数。采用多孔介质代替散热器芯体对散热器整体进行仿真,获得冷却管束内热流分布情况;基于上水室入口位置对散热器散热的影响分析,对散热器进出水口的相对位置进行优化;对比分析冷却管间距对散热器压损和散热能力的影响,获得最佳翅片间距对原型散热器进行改进设计;因此获得最优设计,并与原设计进行参数对比。

2 管带式散热器结构

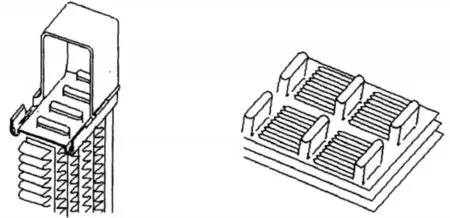

为了增加散热面积,在冷却管外布置散热片或散热带增加传热面积,常用的散热带有管片式和管带式两种[6],如图1所示。

图1 不同散热器形式Fig.1 Different Radiator Form

前者的刚度好、耐压高;但成本高;后者结构简单,成本低,效果好。波纹式管带式散热器散热带的结构图,如图2所示。

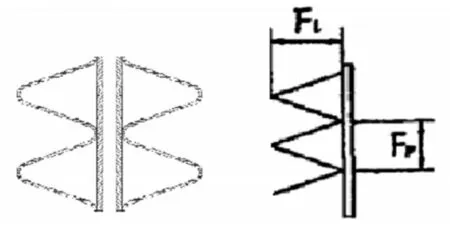

图2 波纹式散热带结构示意图Fig.2 Schematic Diagram of Corrugated Heat Sink

图中:FL—波高;

FP—波距;

Ft—散热带的厚度;

n—每排管子数;

H—芯子高度;

A1—散热带散热面积,则散热带散热面积为:

由图2和式(1)可知,波高FL的数值,直接影响到T和b的取值;而波距Fp则直接影响散热面积的大小。而参数之间是相互影响的,因此,对散热器的优化是一个综合平衡的最优化设计[7]。

3 管带式散热器流动换热特性

3.1 仿真计算模型

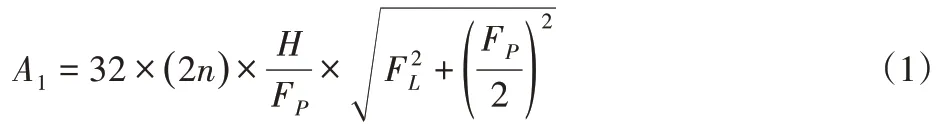

对散热器模型进行一定的简化,简化后的计算模型,如图3所示。

图3 简化分析模型Fig.3 Simplified Analysis Model

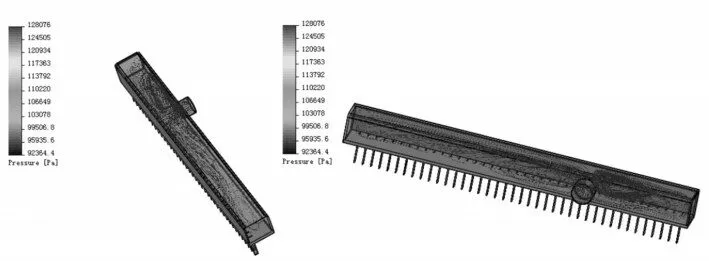

3.2 散热器整体管内水流模拟

冷却回路中,冷却液从发动机出来后,先后经过水式散热器和液压油冷却器及相关冷却管道等。其中,油冷却器的降压为(15~20)kPa,管道的压损为7.8kPa,而散热器压力盖的压力因为能够自由调节而不能确定,因此取发动机外环路允许的最大压损34kPa(5 spi)下的流量4.55 L/s为散热器的入口体积流量[8]。通过Solidworks建立与原型散热器等尺寸的模型,很容易可以获得散热器冷却管内水流的平均流速为1.13 m/s。

3.3 换热单元数值模拟分析

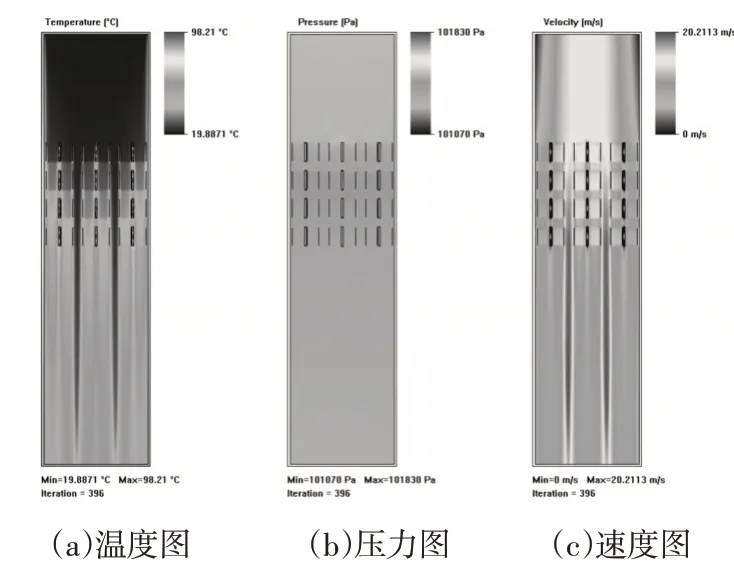

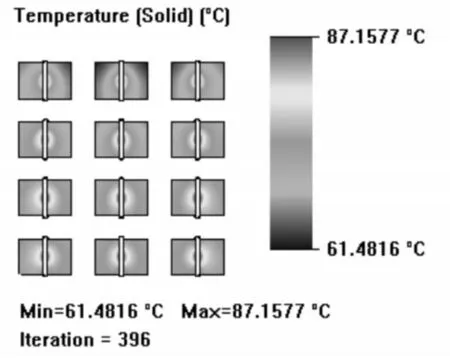

首先对换热单元进行流动换热模拟。边界条件设置:进口水管:流速1.13 m/s;温度98℃;附加压力0。进口空气:流速8 m/s;温度20℃;附加压力0。出口水管和出口空气:static pressure。在管内流速1.13 m/s的条件下,以外部风速8 m/s为假定风速,对散热带翅片的性能进行研究结果,如图4所示。

图4 局部仿真结果Fig.4 Local Simulation Result

从图4(a)温度分布图可以看出外部冷空气掠过冷却管散热带翅片强制对流换热后温度升高。冷却空气出口面温度监测显示:最高温度38.517℃,最低温度31.058℃,平均温度35.383℃。从图4(b)压力分布图可以看出外部冷却空气掠过散热器翅片后,由于冷却管和翅片的存在使空气经过时产生流动阻力,并且随着管排数的增加压力有规律的降低。从截面图也可以看出由于翅片间距合理,压降较小。从图5(c)速度分布图可以看出外部流场的运动轨迹和速度分布。进气口导风罩壁面对边缘管束的进风速度影响较大;中间管数两侧管束间隙的出口速度为进口速度的2倍左右。速度监测面显示:冷却空气的最大流速可达20.211 m/s。

从图5翅片上温度分布情况可以看出,迎风面第一排翅片上温度差异较大,冷却空气对翅片的换热效果较好,随着管排数的增加,翅片温度分布逐渐均匀,第三排时翅片与冷却空气的换热已达到极限,因此翅片排数在设计时一般不超过4排。通过共轭传热流动换热耦合计算得到外部空气流速8 m/s所对应的4排翅片换热系数为:0.003276 W/(mm2.℃)。用相同的方法,取中冷器局部单元为研究对象。边界条件设置:增压空气进口:压力208kPa;温度187℃。冷却空气进口:流速1.13 m/s;温度98℃;附加压力0。出口水管和出口空气:static pressure。

图5 翅片温度分布图Fig.5 Fin Temperature Distribution

4 管带式散热器结构优化

4.1 上水室入水口位置的优化分析

散热器内部流体的热量分布不均与每根冷却管的进口处的湍流程度有密不可分的关系。湍流强度大,流体相互挤压,导致体进入冷却管的流速不均。取长度200 mm 的一排冷却管(40列),在散热器入口体积流量4.55 L/s条件下,研究上水室入口位置对冷却管进口速度的影响情况,如图6所示。

图6 上水室流体流动轨迹图Fig.6 Flow Chart of Fluid Flow in the Upper Water Chamber

从图6 流体流动轨迹图可看出,流体从入水管进入上水室后,改变流动方向后涡旋前进分别流向上水室的左右两端,与近端面之间的腔体内流体湍流程度较大,与远端面之间的腔体内流体湍流程度较小。取距冷却管入水口平面2 mm处的平面为研究平面,以该平面上冷却管中心线长度为横坐标,近端面交点为原点,远端面交点为终点,研究该中心线上流体的速度及压力分布情况,如图7所示。

图7 冷却管排中心线方向沿程参数变化Fig.7 Variation in the Direction Along the Centerline

图中,每个曲线的尖点为该冷却管段的入口参数,而冷却管间隙的速度和压力均于近壁面处梯度陡增。0.38 m相对应的位置是入水口中心点位置,可看出入水口正下方的冷却管入口速度和压力趋于整体平均值,并没有因为流体改变方向产生太大影响。图7的曲线参数均沿横坐标波动变化,这是因为流体在上水室中涡旋前进,流体之间不断地相互挤压造成的,除去流体涡旋造成气积和壁面冲击腐蚀的影响,就冷却管入口流速而言并没有太大的影响。

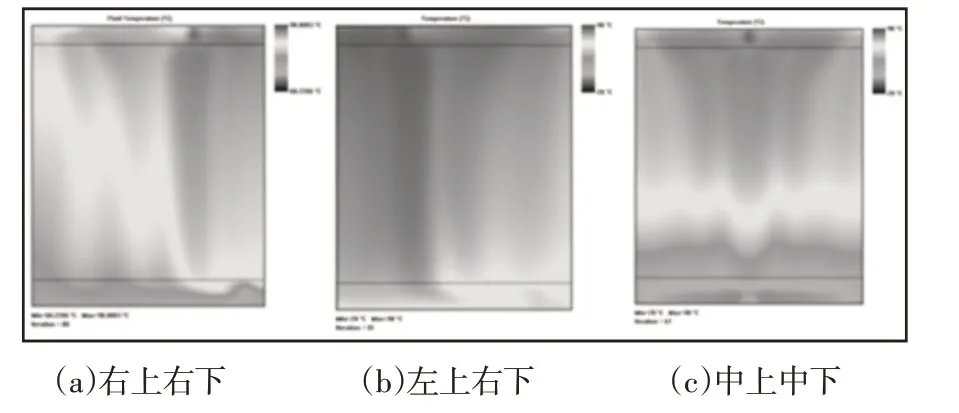

4.2 散热器进出水口相对位置的优化分析

造成图8流体热量分布不均的现象还有一个重要的原因就是散热器进出水口相对位置。目前进出水口相对位置有三种搭配方式:右上右下(或左上左下)、左上右下(或右上左下)和中上中下。现对右上右下、左上右下和中上中下三种模式仿真建模分析,流体流动过程中的瞬态截图,如图8所示。

从图8(a)可以看出,散热器进水口右上位置,出水口右下位置,热流体分布偏右侧;图8(b),散热器进水口左上位置,出水口右下位置,芯体部分热流体分布偏左侧;图8(c),散热器进水口位于上水室中间,出水口位于下水室中间,芯体部分热流体沿轴向对称。根据最小热阻理论,流体会选择阻力最小的路径,因此8(b)中流体会先垂直通过冷却管,然后在下水室内混合从出水口流出。

图8 进出口相对位置对比分析Fig.8 Comparative Analysis of Relative Position of Import and Export

4.3 冷却管管间距的优化分析

4.3.1 管排数对阻力影响

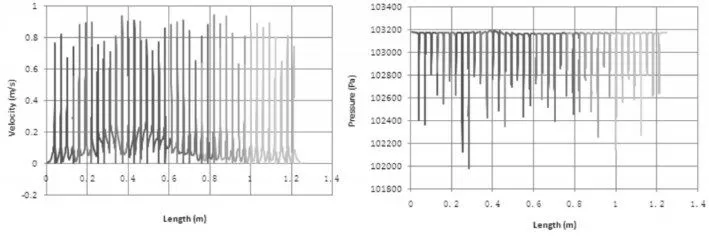

散热器换热单元为研究对象,取空气通道过翅片间隙的冷却空气的速度、温度和压力的仿真数据,以翅片间隙通道长度为横坐标,速度、温度和压力各项参数为纵坐标,研究管排数变化对各参数的影响,如图9所示。沿翅片间隙随着流程的增加,流体的速度、温度和阻力均接近线性变化。因此在确定管排数阻力的时候,可参考上述曲线进行估算。

图9 翅片间隙沿程参数变化Fig.9 Variations in the Parameter of the Fin Gap

4.3.2 管列间距对散热器性能的影响

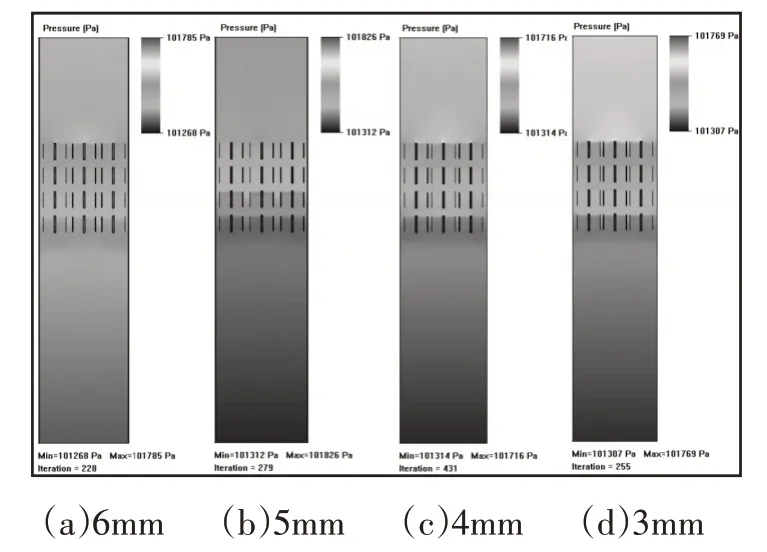

(1)压力随管间距的变化

如图10所示,由图可知,当通过的空气流速相同时,随着管道间距的减小,压降逐渐增加,主要由于随着管列间距的减小,管隙间流体的流动对应的雷诺数不同,空气侧的流动情况也不同。

图10 变翅片间隙压力对比Fig.10 Comparison of Variable Fin Gap Pressure

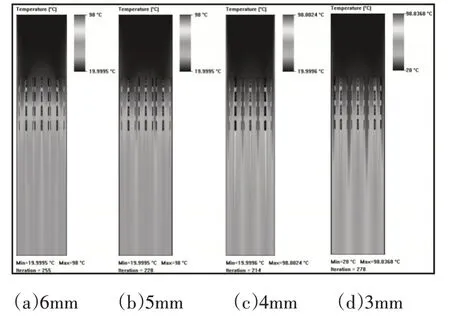

(2)温度随管间距的变化

变翅片间隙温度对比,如图11所示。对比可知,温度的变化与压力的变化呈现相同的趋势,主要由于间距减小,热量交换过程中的压降和紊流程度不同,适当减小翅片的间距可以增大紊流程度、提高散热能力。

图11 变翅片间隙温度对比Fig.11 Comparison of Variable Fin Gap Temperature

(3)散热器性能随翅片间距的变化

综合以上分析可知,翅片间距减小,在同一空气流量下,流体的雷诺数各不相同,所以换热系数也随之改变。现将不同间距下的换热系数和压降,如图12所示。

图12 不同翅片间距换热系数和压降特性曲线Fig.12 Effect of Different Fin Spacing

由图12可以看出,在翅片间距(7~3)mm的范围内,随着翅片间距的减小气侧传热系数逐渐增大,压力损失越来越大。也就是说在冷却空气流速一定的情况下,随着翅片间距的减小,散热器的压损越大,传热系数越高。

根据散热器制造厂商提供的数据显示,散热器的总阻力最大限制为(500~800)kPa。所以,对于双侧波纹散热带的管带式散热器,可以提高原型散热器芯体的密度,在加工工艺允许的情况下选择较小的翅片间距。若将散热器的翅片间距优化为3mm,则与原型散热器对比,如表1所示。

表1 优化前后参数对比Tab.1 Comparison of Parameter Before and After Optimization

从表中可以看出若将原型散热器的翅片间距改为3 mm后,气侧的总散热面积为29.10 m2>26.54 m2,满足设计要求;阻力虽然升高至279.73kPa但小于300kPa,不超过风扇背压,满足要求。从质量上看,整个散热器质量减少38.21 kg,若按照现市场上黄铜的价格42元/kg计算,可节省成本1604.82 元。

5 结论

基于散热器流动换热特性,对管带式散热器进行结构优化,结果可知:

(1)管带式散热器的结构分析可知,波高FL与芯体厚度T和散热管厚度b密切有关;波距Fp直接影响散热带的表面散热面积大小;

(2)根据最小热阻理论,流体会选择阻力最小的路径,散热器进出水口左上右下的布置中流体会先垂直通过冷却管,然后在下水室内混合从出水口流出,设计最优;

(3)对于双侧波纹散热带的管带式散热器,可以提高原型散热器芯体的密度,在加工工艺允许的情况下选择较小的翅片间距。若将散热器的翅片间距优化为3 mm,气侧的总散热面积、阻力均满足要求,而整个散热器质量减少38.21 kg,可节省成本1604.82 元。