保护层开采定向长钻孔卸压瓦斯抽采技术应用

李蓬勃

(陕西陕煤韩城矿业有限公司,陕西 韩城 715400)

0 引言

保护层开采是防治煤与瓦斯突出最有效、最经济的区域性措施之一[1-4]。通过保护层开采使采空区周围煤岩体应力状态改变,被保护层内瓦斯得以卸压,瓦斯压力和含量降低,从而降低煤层瓦斯突出危险性[5-6],达到预防煤与瓦斯突出的目的。在保护层开采过程中可能存在工作面绝对瓦斯涌出量超限,而瓦斯来源可能为保护层煤层赋存的瓦斯、回采期间采空区顶垮落后产生的裂隙带瓦斯及被保护层卸压瓦斯上涌至保护层采空区,如何高效解决被保护层卸压瓦斯涌出问题是工作面瓦斯治理的关键。

1 矿井概况

陕西韩城矿业有限公司下峪口煤矿位于韩城矿区的东北端,矿井设计生产能力150万t/a,为煤与瓦斯突出矿井,井田主要含煤地层由石炭系的太原组和二叠系的山西组组成,主采2号、3号煤层,其中2号煤层位于山西组第2旋回上部,下距3号煤层4~27.89 m,平均13.0 m。煤层厚度0~3.0 m,平均1.0 m。2号煤层瓦斯放散初速度指标(Δp)为6~13;煤的坚固性系数(f值)为0.20~0.41;最大瓦斯压力0.78 MPa;煤层瓦斯含量为2.58~17.29 m3/t;2号煤层的原始透气性系数为0.385 m2/MPa2·d,3号煤层百米钻孔瓦斯流量衰减系数为0.031 47 d-1,均为较难抽放煤层。矿井采用平硐—暗斜井—立井多水平联合开拓方式。

2 瓦斯来源及方案设计

2.1 瓦斯来源分析

下峪口煤矿为煤与瓦斯突出矿井,可采煤层2号、3号煤层均为突出煤层,选择弱突出性2号煤层作为主采严重突出煤层3号煤层的上保护层进行开采。在2号煤层保护层开采过程中工作面绝对瓦斯涌出量经常超限,经分析当2号煤层先行3号煤层开采时,底板卸压导致裂隙发育,引起3号煤层瓦斯的大量卸压逸散,工作面瓦斯主要来源为3号煤层卸压瓦斯涌至2号煤采空区。因此,解决3号煤层卸压瓦斯涌出问题是工作面瓦斯治理的重点工作。

2.2 定向长钻孔方案设计

通过在2号煤保护层21218工作面实施2号煤层低位定向卸压长钻孔抽采瓦斯,可以有效抽采被保护层3号煤层上部瓦斯。2号煤层开采之后,上部岩体出现垮落带和裂隙带,大量卸压瓦斯将会先向上升浮,并且储集在裂隙带和冒落带内,形成了一个瓦斯储集区域。而在裂隙带内的瓦斯流动较冒落带内瓦斯更难,这使得单纯依靠通风等风流移动排除裂隙带内的瓦斯,存在困难,瓦斯不能被及时排除,因此依靠低位定向卸压长钻孔,并采用负压抽放,能有效抽采被保护层3号煤层上部的瓦斯,提高卸压瓦斯抽采效果,从而达到源头上治理瓦斯,确保采面安全生产的目的。

3 定向钻进工艺与施工

3.1 定向钻进原理

定向钻进是采用人工造斜工具使钻孔按设计要求进行延伸到预定目标的一种钻进方法,其本质是定向钻进采用人为控制技术方法将钻孔轴线由弯变直或由直变弯。在空间中,钻孔特征通常是用一条线来描述,这条线代表钻孔轴线,是钻孔轴线的轨迹线。其空间形态可以用轴线上的参数来表述:钻孔轴线上各点的倾角、孔深、水平位移、左右偏差以及曲线段的曲率或弯曲强度等[7-10]。定向长钻孔瓦斯抽采是目前瓦斯治理的主要手段之一,与普通钻孔相比,有钻孔轨迹精确可控、成孔性好、钻孔深度大、覆盖范围广、瓦斯抽采效率高等优点,实现了煤层瓦斯大范围远距离高效抽采的目的,同时兼顾远距离探顶、探底、探构造、探放水等多种功能,在我国众多的高瓦斯、突出煤矿区得到了推广应用,取得了较好的瓦斯抽采和治理效果[11-12]。与普通钻机相比,其具有钻孔轨迹精确可控、成孔性好、钻孔深度大、覆盖范围广、瓦斯抽采效率高等优点。

3.2 定向长钻孔施工

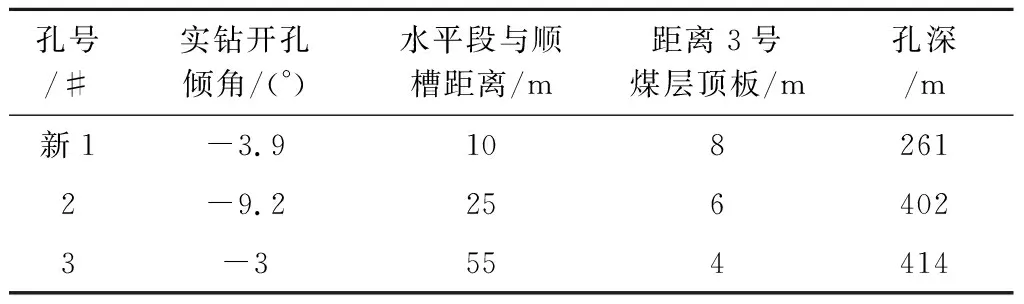

针对21218采煤工作面下部3号煤层卸压瓦斯涌出引起2号煤层瓦斯超限问题,本次施工共设计定向钻孔3个,单孔孔深为400 m。定向钻孔目标层位要求水平段距离21218采煤工作面进顺分别为10 m、25 m、55 m,与被保护层3号煤层顶板距离分别是8 m、6 m、4 m,定向钻孔平面图、剖面图如图1、2所示。定向长钻孔实钻施工参数表见表1。其中新1号孔钻进时与21218进顺常规底板钻孔发生裂隙导通出水现象,考虑到对后期抽采效果的影响和为避免将施工用钻头钻杆及测量装置掉落在孔内,遂停钻。

图1 定向钻孔实钻轨迹平面Fig.1 Plan view of directional borehole trajectory

图2 定向钻孔实钻轨迹剖面Fig.2 Profile of directional borehole trajectory

表1 定向长钻孔实钻施工参数

3.3 瓦斯抽采效果考察

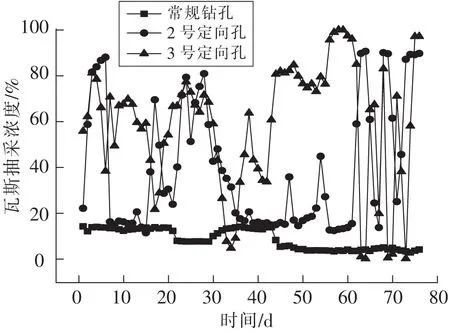

施钻完成后75 d的瓦斯抽采浓度曲线如图3所示。可见,常规钻孔工艺在抽采期间瓦斯抽采浓度为2.3%~17.7%,平均8.70%;2号定向钻孔瓦斯抽采浓度为0.35%~95.01%,平均为40.82%;3号定向钻孔瓦斯抽采浓度为0.12%~99.80%,平均为48.11%,定向长钻孔瓦斯抽采浓度为常规钻孔的4.69~5.53倍。

图3 瓦斯抽采浓度曲线Fig.3 Gas extraction concentration curve

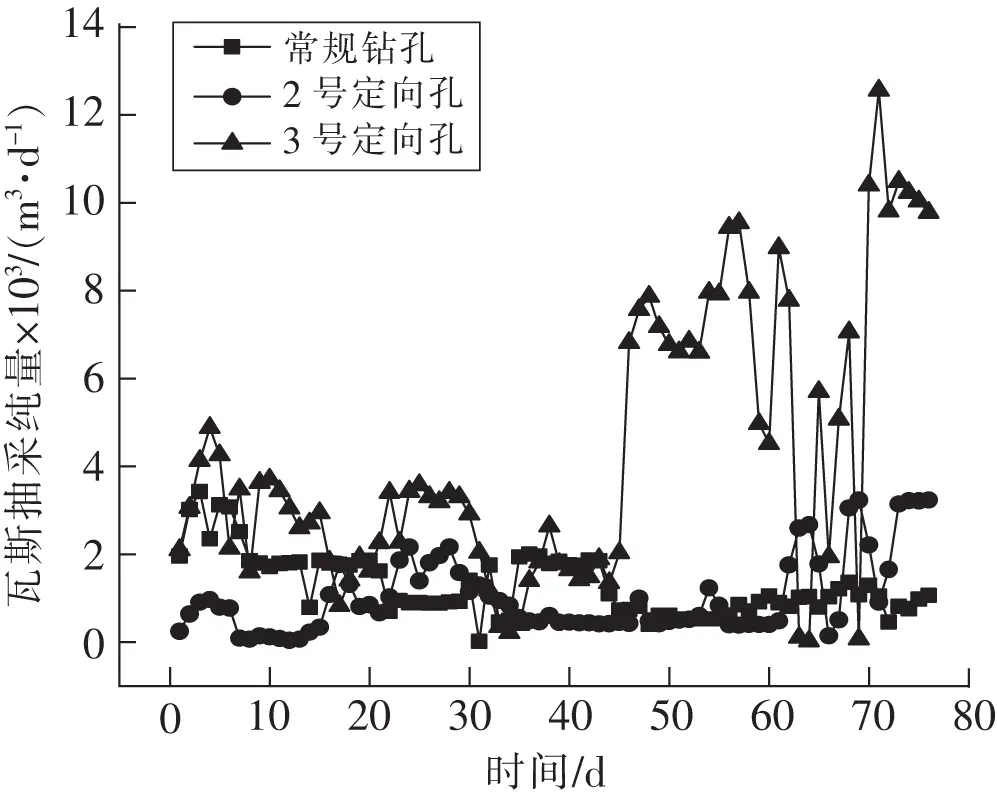

瓦斯抽采纯量对比曲线如图4所示。常规钻孔工艺在抽采期间瓦斯抽采纯量平均为0.97 m3/min,平均日瓦斯抽采纯量为1 288.24 m3/d;2号钻孔瓦斯抽采纯量为0~2.98 m3/min,平均1.31 m3/min,平均日瓦斯抽采纯量为1 886.4 m3/d;3号钻孔瓦斯抽采纯量为0.01~9.41 m3/min,平均2.49 m3/min,平均日瓦斯抽采纯量为3 585.6 m3/d。定向长钻孔瓦斯抽采纯量为常规钻孔的1.35~2.57倍。

图4 瓦斯抽采纯量对比曲线Fig.4 Comparison of net amount of gas extraction

4 结论

(1)通过对定向钻孔与常规钻孔抽采效果进行对比表明,随着抽采时间的增加,常规钻孔抽采效果有衰减的趋势,定向钻孔整体抽采效果趋势比较稳定,定向钻孔抽采效果优于常规钻孔工艺,其单日瓦斯抽采纯量为常规钻孔的1.35~2.57倍。

(2)考察不同层位钻孔瓦斯抽采数据分析可知,2号钻孔瓦斯抽采浓度平均为40.82%,瓦斯抽采纯量平均为1.31 m3/min;3号钻孔瓦斯抽采浓度平均为48.11%,瓦斯抽采纯量平均2.49 m3/min;可得出3号钻孔瓦斯抽采浓度为2号钻孔的1.18倍,瓦斯抽采纯量为2号钻孔的1.9倍。因此,3号钻孔层位的瓦斯抽采效果明显优于2号钻孔。

(3)通过保护层水平长钻孔卸压瓦斯抽采技术在保护层21218回采工作面的瓦斯治理中的试验结果表明,相比常规底板卸压钻孔抽采方式,定向水平长钻孔的抽采效果明显,对采面瓦斯治理的效果更好,为矿井保护层开采工作面卸压瓦斯治理问题提供了有效的解决途径。