浅埋煤层综采工作面10 m区段小煤柱稳定性分析

锁良晨

(中煤能源研究院有限责任公司,陕西 西安 710054)

0 引言

煤炭作为我国能源消费的主体,也是重要的不可再生资源,尽可能地提高煤炭回采率十分重要,尤其对于资源附存条件优越的浅埋煤层意义重大。留设煤柱保护采准巷道仍是我国许多煤矿采取的主要护巷方法,但同时也损失了大量的煤炭资源[1]。合理的区段煤柱宽度不仅要保证开采的安全性,还要保证开采的经济性。目前我国煤矿对于区段煤柱留设主要有以下几种方式。一是留设30 m以上大煤柱,使上下区段的采动互不影响,但煤炭资源浪费较严重;二是留设10~30 m小煤柱,该方式易在煤柱中形成叠加应力区,煤柱易挤压破碎而失去承载能力;三是无煤柱开采。针对煤柱稳定性的研究,有效区域理论是通过分析煤柱的破坏以确定相应的煤柱稳定宽度[2-5]。此外,可以在煤柱三向强度特性的基础上,依据煤体的三向强度特性来分析确定煤柱的稳定性及相应的宽度[6]。奚家米等[7]通过总结、分析经验法,理论计算法,数值模拟法,现场实测4种确定煤柱宽度方法的优缺点,提出了采用现场实测和数值模拟结合的方法来确定保留煤柱宽度。黄亚军等[8]通过现场工程地质调查、理论分析、煤柱表面位移监测等监测反馈,全面分析了受浅埋、近距、上分层采空区与本层煤回采等多重扰动作用下的冯家塔煤矿1402工作面保护煤柱损伤破坏过程,针对保护煤柱损伤破坏规律对保护煤柱进行支护优化。吴玉意等[9]以神木瑶渠煤矿12508工作面为研究对象,采用有限差分软件FLAC3D对不同煤柱宽度下围岩变形破坏规律进行分析,并通过现场试验数据验证,区段煤柱留设10 m时,巷道整体变形较小,能够保证安全生产。

神木市大砭窑煤矿主采5-2号煤层,煤层平均厚度为2.47 m,埋深56.95~166.08 m。矿井采用平硐开拓方式,中央分列式通风方式,抽出式通风方法,长壁式综合机械化采煤工艺,全部垮落法管理顶板。目前矿井选用的区段煤柱留设宽度为10 m,区段煤柱宽度不仅关系到矿井安全,而且对于盘区资源回收率也会有一定的影响,因此,分析采用10 m宽度后煤柱的稳定性,以验证综采小区段煤柱留设的合理性。

1 区段煤柱合理留设宽度分析

1.1 塑性区宽度

区段煤柱一侧为回采空间,一侧为采准巷道。回采空间和采准巷道在区段煤柱两侧形成各自的塑性变形区,塑性区的宽度分别为x0和x1,如图1所示。区段煤柱保持稳定的基本条件是煤柱两侧产生塑性变形后,在煤柱中央存在一定宽度的弹性核,弹性核的宽度应不小于煤柱高度的2倍[10-11]。

图1 煤柱两侧塑性区分布Fig.1 Plastic zone distribution on both sides of coal pillar

1.2 煤柱宽度计算

1.2.1 区段煤柱宽度计算公式

区段煤柱的主要作用是隔离采空区和维护巷道的正常使用,随着回采工作面的不断向前推进,回采工作面四周的支承压力分布将随之发生变化,为了保证回采安全进行,必须保证区段煤柱有一定宽度。区段煤柱宽度计算公式为

B≥x0+2m+x1

(1)

式中,x0为采空区侧塑性区宽度,m;x1为实体煤侧塑性区宽度,m;m为开采高度,m。

在距离煤体边缘一定宽度内存在着煤体的承载能力与支承压力处于极限平衡状态。运用岩体的极限平衡理论,可得到塑性区内任意点的垂直应力、应力降低区的宽度和塑性区宽度,即支承压力峰值与煤柱边缘之间的距离x0。

(2)

1.2.2 计算结果验证

随着工作面的推进和采动时间的延续,煤柱上的支承力的大小也随之变化。一般情况下,当工作面推进至煤壁前方50~100 m处开始受到采动影响,随着工作面的临近,由原岩应力γH按指数曲线增长到KγH,K值在回采工作面附近,一般在工作面后方0~20 m处达到最大,一侧采动的煤体K的最大值一般为1~2[12]。为安全起见,采空区侧采动时5-2号煤层顶板应力的增高系数取K=1.9,考虑非采空区侧二次扰动影响应力增高系数同样取K=1.9。煤壁的侧向约束力一般为0.1~0.3 MPa,选用0.2 MPa;煤层可开采厚度最大值为3.16 m;φ0为界面的内摩擦角,考虑界面为弱面,摩擦角取20°;侧压力系数按泊松比0.25计算,由于地表起伏变化较大,埋深56.95~166.08 m,上覆围岩重度γ=24 kN/m3;分界面粘聚力同样考虑界面为弱面影响,粘聚力选取0.8 MPa。将上述参数带入式(2),当埋深为最小值56.95 m时,x0为0.78 m;当埋深为最大值166.08 m时,x0为1.81 m。因此,代入式(1),区段煤柱合理宽度为B≥9.94 m。即大砭窑煤矿5-2号煤层区段煤柱留设宽度10 m大于理论计算宽度,满足理论计算结果。

2 区段煤柱稳定性的数值模拟

以3503工作面为模拟对象,工作面面长170 m,走向长度2 460 m,共布置有工作面主运顺槽、辅运顺槽、回风顺槽3条顺槽。直接顶为细砂岩,厚度17.62 m,局部含粉砂岩和夹矸;老顶为粗砂岩,厚度18.19 m。运用FLAC3D软件,依据煤柱宽度的不同,共建立区段煤柱宽度6 m、8 m、10 m、12 m、14 m、16 m,共6组方案。通过对比不同区段煤柱宽度留设方案,论证10 m煤柱的合理性。

2.1 不同煤柱宽度下内部应力分布特征

2.1.1 不同宽度煤柱竖向应力分布

工作面开采后作垂直于煤柱的剖面,统计煤柱顶部竖向应力分布情况并绘制曲线如图2所示。由图2可知,区段煤柱竖向应力曲线多为双峰应力曲线,应力峰值随着煤柱宽度的增大反而减小。当区段煤柱宽度为6 m时,其竖向应力峰值为15.13 MPa;当煤柱宽度为8~16 m时,竖向应力峰值分别为14.51 MPa、14.27 MPa、14.16 MPa、14.05 MPa和13.95 MPa;根据应力峰值分布情况可知,当区段煤柱宽度B≤8 m时,应力峰值变化不大;当区段煤柱宽度B为6 m时,区段煤柱垂直应力呈现为单峰应力曲线;当区段煤柱宽度B≥8 m时,垂直应力呈现为非对称双峰应力曲线;靠近采空区侧的区段煤柱应力普遍要比实体煤侧的应力值大。

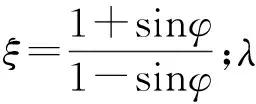

2.1.2 受扰动影响后的应力分布

当煤柱宽度为10 m时,一次采动时煤柱内部最大应力为15.20 MPa,如图3所示。二次采动时增加至18.52 MPa,如图4所示,增加了21.8%。因此,二次扰动对煤柱稳定性影响较大,但此时巷道仅作回风通道,通过加强监测和及时修护,对生产的影响较小。此外,煤柱内部应力最大值由老采空区侧向新采空区侧移动,应力集中程度有所增加。

图3 10 m煤柱受一次扰动影响后应力分布云图Fig.3 Stress distribution of 10 m coal pillar affected by once mining

图4 10 m煤柱受二次扰动影响后应力分布云图Fig.4 Stress distribution of 10 m coal pillar affected by twice mining

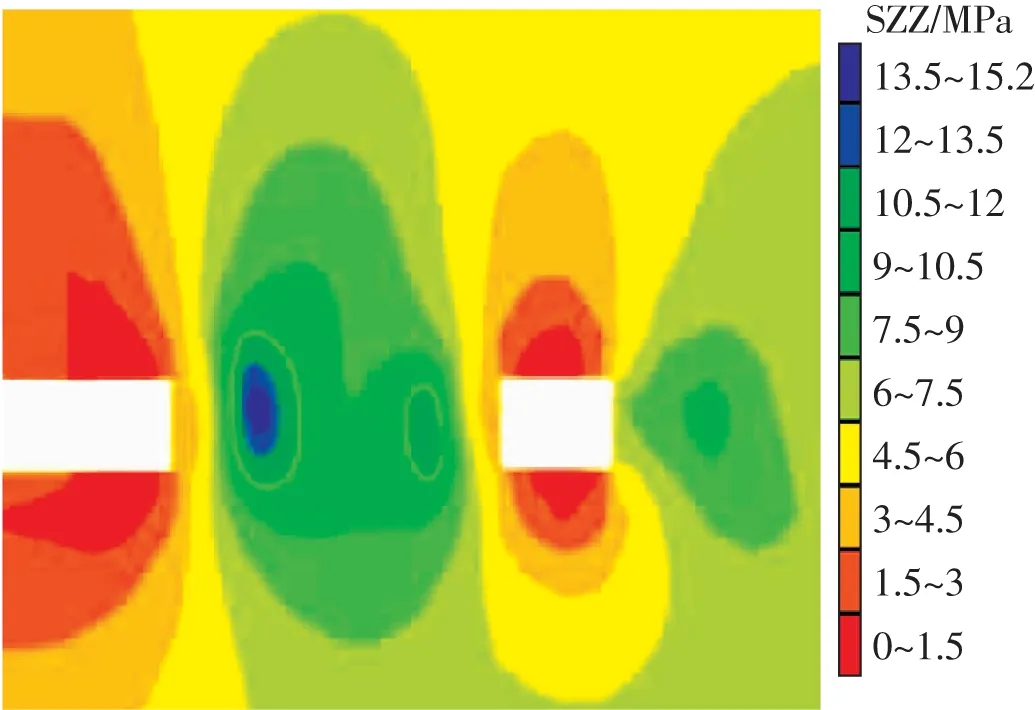

2.2 煤柱内部塑性区分布特征

煤柱宽度10 m时,受一次采动时塑性区宽度为5.6 m,煤柱近采空区侧较大为3.1 m、实体煤侧较小为2.5 m,如图5所示。当二次采动过后塑性区增加至6.3 m,近采空区侧维持3.1 m不变,实体煤侧增加了0.6~3.1 m,煤柱两侧塑性区宽度基本一致,如图6所示。

图5 一次采动后煤柱塑性区分布Fig.5 Plastic zone distribution of coal pillar after once mining

图6 二次采动后煤柱塑性区分布Fig.6 Plastic zone distribution of coal pillar after twice mining

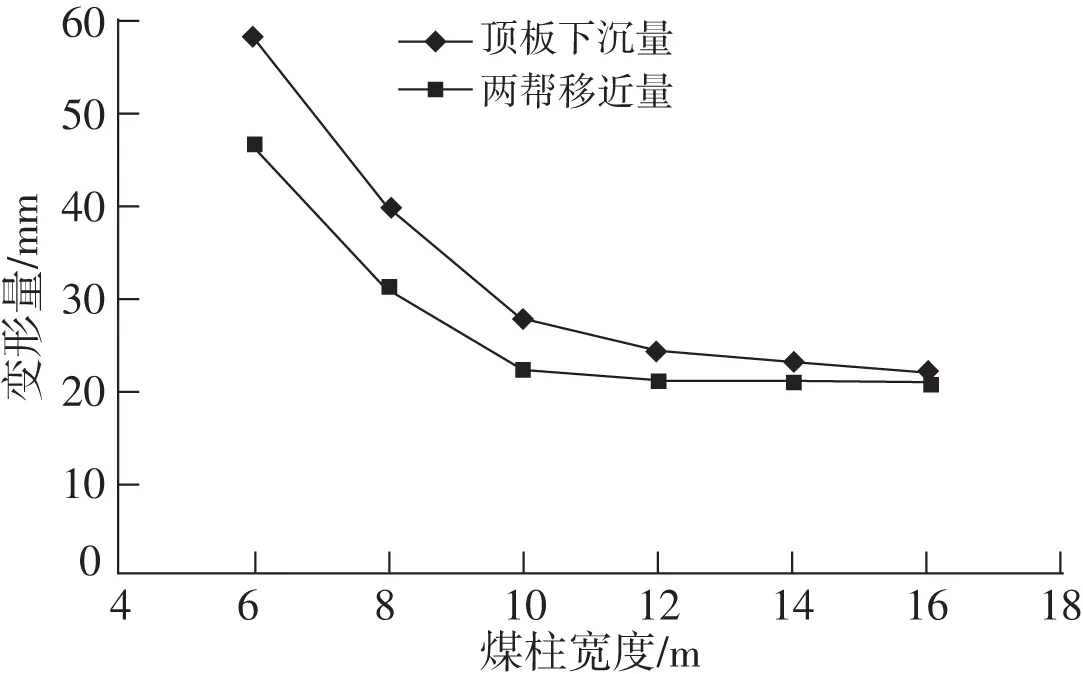

2.3 煤柱不同宽度下围岩变形特征

图7是不同宽度煤柱在回采后,辅运顺槽达到稳定时的围岩变形量曲线图。由图7可知,随着煤柱宽度的减小,巷道围岩变形量呈负指数形式减小,当煤柱宽度B为6 m时,顶板下沉量为57.96 mm,两帮移进量为46.8 mm,变形较大;当煤柱宽度B≥10 m时,围岩稳定性增加显著,围岩变形量大幅减小,当煤柱宽度B继续增大时,顶板下沉量和两帮移进量基本保持不变,其中顶板下沉量为21.6~27.6 mm,两帮移进量为20.8~22.2 mm,此时围岩能够保持稳定,所以煤柱宽度为10 m较为合理。即,可以认为5-2号煤层区段煤柱宽度选择10 m左右较为合适。

图7 不同宽度煤柱下辅运变形情况Fig.7 Deformation of auxiliary transportation roadway under different coal pillar widths

3 现场实测分析

在距离3503工作面切眼340 m位置布置一个测站,分别于运输顺槽和辅运顺槽中部位置各施工一个钻孔并安装一部两点顶板离层仪,每个钻孔内2个固定器依次位于直接顶、老顶中部。

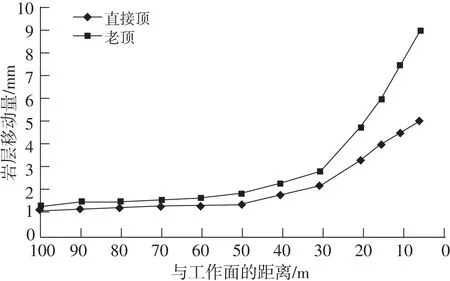

3.1 运输顺槽位移监测

3503工作面运输顺槽的位移监测数据如图8所示。可知,在距回采工作面30 m以外,顶板累计位移量变化不大,基本控制在1 mm以内,可认为顶板基本上处于稳定状态,未发生移动。当距回采工作面20 m以内时,随着与工作面距离的不断减小,岩层移动量变化较为显著,直接顶岩层移动量最大约为4 mm,老顶最大移动量约为9 mm。

图8 3503工作面运输顺槽顶板移动量变化曲线Fig.8 Variation curve of roof movement of transport roadway in 3503 working face

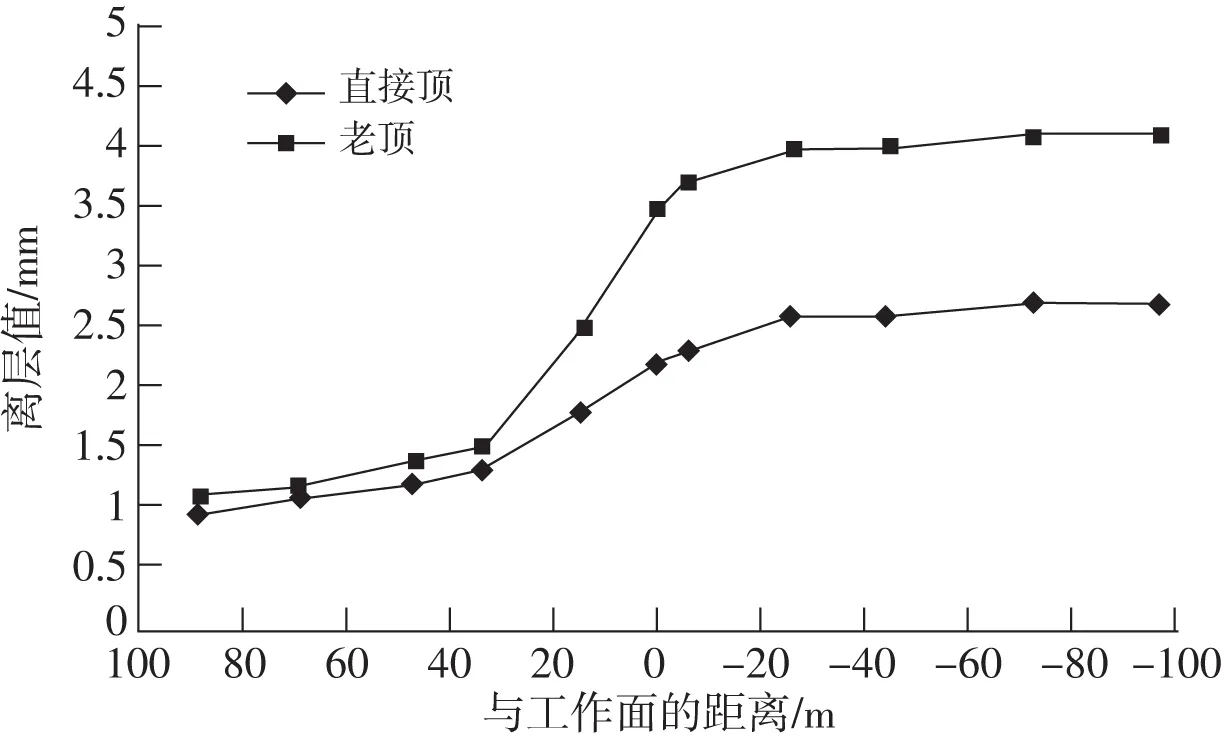

3.2 辅运顺槽位移监测

3503工作面辅运顺槽位移监测数据如图9所示。由图9可知,在距综采工作面30 m以外,顶板累计位移量变化不大,基本控制在1 mm内,可认为顶板基本上处于稳定状态,未发生移动。当距回采工作面前后20 m范围内,巷道顶板移动较为剧烈,至采空区后方30 m以后巷道顶板变形量逐渐趋于稳定,直接顶岩层移动量最大约为2.7 mm,老顶最大移动量约为4.1 mm。

图9 3503工作面辅运顺槽顶板移动量变化曲线Fig.9 Variation curve of roof movement of auxiliary transport roadway in 3503 working face

综上,通过现场实测,在区段煤柱留设10 m时,回采动压影响下的巷道整体变形不大,满足安全生产要求。

4 结论

(1)结合大砭窑煤矿具体开采条件,采用极限平衡区理论对合理煤柱宽度进行了验证,结果表明预留煤柱宽度不应小于9.94 m。

(2)采用FLAC3D软件对煤柱受力、塑性区分布进行模拟,模拟结果表明当煤柱宽度小于10 m时,顶板下沉量、两帮移近量增幅较为显著,当煤柱宽度大于10 m后,顶板下沉量、两帮移近量变化较为平缓,因此,留设10 m保护煤柱较为合理。

(3)采用顶板离层仪对巷道变形量进行监测,结果表明:工作面前后20~30 m范围内是顶板离层的主要区域,老顶最大移动量4 mm,直接顶最大移动量9 mm,表明巷道变形小,煤柱稳定性较高,验证了5-2号煤层综采区段煤柱留设10 m是可行的。