制糖澄清工艺pH值对质量和收回的影响初探

李章国,肖金强,赵星成

(沧源南华勐省糖业有限公司,云南勐省 677408)

0 引言

进入21世纪以后,我国制糖工业的规模得到了很大的发展,其发展的区域也发生了根本性的改变,由20世纪的沿海地区逐步向欠发达地区扩展。制糖行业是个传统行业,近年来由于投入不足,导致我国制糖工业在科学技术进步方面较为缓慢,虽然也有一些技术改造及变革,但总体工艺技术的科技进步落后于其他行业[1-3]。

制糖工业是传统的农产品加工工业,过程中多种复杂的化学反应是制糖工艺的基础,要提高产品质量和收回,必须是在工艺处理过程中彻底地除去杂质,达到提高澄清效率和提高纯度的目的。而目前传统的亚硫酸法,生产的白砂糖质量偏低,含色素及有机物偏高,贮存时白砂糖容易变黄和吸湿,含有较多的SO2,不溶性物质也偏高;清净效率不够理想,除去非糖分不多,即工艺过程中各种杂质的处理难度较大[4-8]。

多年来,云南的制糖企业一直受到产品质量的困扰,生产过程中产品质量难以满足国家标准的要求和客户不断提高的质量要求,优一级品率低,二级糖品率多,白砂糖色值、浊度、残留SO2高等。产品质量关系到企业的生存与发展,提高产品质量是保证企业占有市场,从而能够持续经营的重要手段。因此,注重产品的质量问题,也是云南的制糖企业必须考虑的问题[9]。

云南地处山区,受气候、海拔和甘蔗特性影响较大;不同时期、不同品种、不同区域的甘蔗的处理工艺特性不同,因此每一个榨季的工艺处理措施、工艺控制指标都要求根据不同时期进行相应的调整,才能确保产品质量和收回。而传统的亚硫酸法工艺控制标准已不适用于云南现代的甘蔗制糖生产工艺,只有不断改进生产技术,提高白砂糖质量,探索出一条适合于云南现代甘蔗制糖的工艺路线,制糖企业才能在竞争大潮中站稳脚跟。

本文旨在探索高硫高灰工艺即调整生产工艺的pH值在云南制糖企业的应用效果,以期为云南制糖工艺的发展、产品质量的稳定和提升探索出一条新的工艺路线,为云南制糖企业提供参考。

1 勐省糖业公司工艺指标

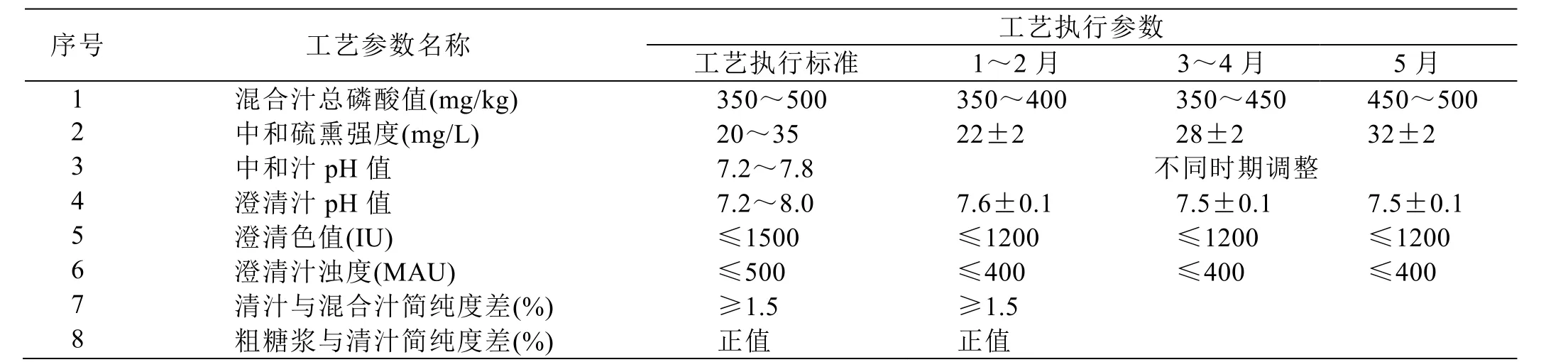

勐省糖业公司的工艺处理情况为:生产前期,化辅料消耗低,pH值较高,一般控制在7.6~7.8左右。随着生产的推进,需要适当增大化辅料的添加量,同时适当降低pH值,约在7.3左右,以确保蔗汁清净工艺处理彻底,满足澄清效率和清混汁纯度差的生产指标。同时结合煮糖技术要求,为确保收回降低废蜜损失,在清汁pH值较高的情况下,需对蒸发糖浆进行二次硫熏,使其pH值降低至6.0~6.8,确保煮糖糖浆的黏度指标,以利于结晶。清净车间工艺控制参数具体见表1。

表1 清净车间工艺控制参数表

公司多年来一直使用该工艺指标,也曾试过中性煮糖,即糖浆pH值在7.0以上煮糖,但由于影响收回而放弃。

从表1可以看出,随着生产进程的需要,硫熏强度、磷酸添加量增加,pH值逐步降低,生产过程中针对实际情况可进行相应的调整,工艺控制拐点在3月份,不同的年度前后相差10天左右。该工艺参数主要存在问题是:生产中后期产品质量难以保证,优一级品率降低。

2020/21年榨季生产过程中,生产目标按计划进行,到了3月中旬,产品质量开始波动,前期使用的工艺指标无法满足生产要求,产品色值和浊度上升,煮糖和分蜜困难。按照以往的经验,对工艺控制指标进行调整,即适当提高硫熏强度,提高磷酸量,降低pH值到7.3左右,调整后产品色值反而逐步上升,质量不见好转,反而越来越差。后经过多次工艺查定及试验,并进行生产调试,发现生产控制指标与过去相比有较大差距。生产过程中必须提高中和pH值及清汁pH值,并适当提高硫熏强度,沉降效果及清汁质量才明显好转,产品质量才能保证。研究结果发现提高清汁pH值以后,清汁与混合汁的简纯度差提高,蒸发糖浆与清汁的简纯度差不降反升,即正差值升高,煮糖效果明显好转,收回明显提高。实际工艺控制指标见表2。

表2 2020/21年榨季实际清净工段工艺控制指标

2 工艺试验

由于气候和甘蔗品种、品质的原因,公司的工艺控制情况、控制指标在每年的2月底至3月初将出现拐点,需重新进行调整,2021年3月2日开始,产品质量、收回开始逐步波动,按照常规工艺进行调整后效果反而越来越差。后来通过多次的生产试验,结果发现,需采用提高中和硫熏强度、大幅度提高中和pH值等措施才能确保产品质量,同时也提高了收回,即高灰后由于清混汁简纯度差的提高,使得收回上升。试验结果情况总结如下:

2.1 固定硫熏强度为30 mg/L,调试pH值(6.8~7.8)对工艺的影响。

2021年4月10日从生产线采集混合汁集合样进行中和汁沉降实验。其中混合汁集合样的锤度为17.72°Bx,简纯度为81.4%,pH值为6.61,重力纯度为88.27%,还原糖含量为0.67%,磷酸值为477 mg/kg。在固定中和汁硫熏强度为30 mg/L、初始磷酸值为500 mg/kg的基础上,通过调试中和汁pH值(6.8~7.8)检测清汁的工艺指标,试验结果见表3,试验对比情况见图1。试验样品为在生产过程中调整工艺指标后取样品,在化验室按照《甘蔗制糖化学管理分析方法》[10]相关检测方法进行分析,试验样品与生产实际情况相符。

表3 固定硫熏强度为30 mg/L,调试pH值(6.8~7.8)对工艺的影响试验结果

图1 固定硫熏强度,调试pH值情况对比

2.1.1 pH值和简纯度

从表3可以看出,pH值越高,清汁简纯度和重力纯度越高,清混汁简纯度差越大,其纯度差值随pH值的降低呈逐步下降趋势。即中和汁pH值为7.8,清汁pH值为8.24时,清混汁简纯度差达到5.31%;中和pH值为6.8,清汁pH值7.0时,清混汁简纯度差仅为1.29%。

2.1.2 色值和浊度

从表3可以看出,pH值越低,色值和浊度越低,即中和汁pH值为7.8时,清汁的色值和浊度分别为688 IU和256 MAU;中和汁pH值为6.8时,清汁的色值和浊度分别为472 IU和40 MAU。该工艺试验高pH值(7.8)的结果与生产实际情况相同,但低pH值的结果与实际生产情况不一致,即实际生产过程中低pH条件下产品的色值很高。

2.1.3 沉降速度和泥角高度

从表3和图1可以发现,pH值越高,沉降速度越快,泥角量越少,沉降速度随pH值的降低而减慢,泥角量随pH值的降低而升高。即中和汁pH值为7.8时,清汁的沉降速度为6′16″/250 mL,泥角高度为8.5 cm;中和汁pH值为6.8时,清汁的沉降速度为15′6″/250 mL,泥角高度为11 cm。

2.1.4 过滤速度

pH值越高过滤速度越慢,pH值越低过滤速度越快。当中和汁pH值为7.8时,清汁过滤速度为1′20″/50 mL;当中和汁pH值为6.8时,清汁过滤速度为25″/50 mL。

2.1.5 还原糖

pH值高时蔗糖有分解现象(即降低),pH值低时蔗糖有转化现象(低于7.2),当中和汁pH值为6.8时,清汁还原糖为0.75%,蔗糖转化严重。

2.2 固定pH值为7.8,调试硫熏强度(25~35 mg/L)对工艺的影响

2021年4月13日从生产线采集混合汁集合样进行中和汁沉降实验。其中混合汁集合样的锤度为17.71°Bx,简纯度为82.71%,pH值为6.72,重力纯度为84.32%,还原糖含量为0.86%,磷酸值为383 mg/kg。在固定pH值为7.8、初始磷酸值为500 mg/kg的基础上,通过调试硫熏强度(25~35 mg/L)检测清汁的工艺指标,试验结果见表4,试验对比情况见图2。试验样品为在生产现场调整工艺指标控制后取样品,在化验室按照《甘蔗制糖化学管理分析方法》[10]相关检测方法进行分析,试验样品与生产实际情况相符。

表4 固定pH值为7.8,调试硫熏强度(25~35 mg/L)对工艺的影响试验结果

从表4可以看出,在固定pH值为7.8的情况下,中和汁的硫熏强度越高,清汁的pH值越高,清汁的简纯度和重力纯度也相应的升高。当中和汁硫熏强度分别为25和30 mg/L时,清汁简纯度分别为80.76%和81.66%,均小于混合汁的简纯度(82.71%);中和汁硫熏强度为35 mg/L时,清汁简纯度为83.14%,大于混合汁的简纯度(82.71%)。说明中和汁的硫熏强度越高,对中和反应效果也越明显。结合表4和图2可以发现,沉降速度随着硫熏强度的升高而加快,泥角量也相应的减少,过滤速度虽然也有一定程度的下降但差异不大,说明硫熏强度越高,化学反应越彻底。根据清汁还原糖、混合汁还原糖以及清混汁还原糖差的数据来看,中和汁硫熏强度分别为25和30 mg/L时,蔗糖有转化现象,中和汁硫熏强度为35 mg/L时,清混汁还原糖差较小为0.01%,即蔗糖不发生转化,生产实际情况与工艺试验结果一致。

图2 固定pH值,调试硫熏强度情况对比

结合以上2个工艺试验的研究以及生产实际情况可以得出:①高灰高硫工艺有利于提高清混汁简纯度差,混合汁纯度不变的情况下,如果清汁简纯度提高1个百分点,产糖率可以提高0.125%,即高pH值对收回有利;②高pH值条件下,蒸发过程中不发生糖浆纯度降低现象,甚至出现糖浆简纯度比清汁简纯度增加0.5%左右的情况;③虽然工艺试验过程中高pH值条件下清汁的色值升高,但实际生产过程中杂质处理彻底后,产品的色值降低;④高pH值条件下存在还原糖分解现象,低pH值条件下存在还原糖转化现象,但高pH值时还原糖的分解影响不大,即美拉德反应的存在不影响产品质量。结果表明:高灰高硫工艺对公司2020/21年榨季生产中产糖率的提高起到了重要的作用。

3 生产实践分析

2020/21年榨季由于生产的特殊性,使得工艺控制情况与往年相比有大幅度的改变,通过将近3个月的生产实践总结分析高pH值控制工艺,为公司2020/21年榨季各项目标计划的完成,特别是对产糖率、优一级品率、高品质糖起到了至关重要的作用。

3.1 清汁与混合汁的简纯度差

2020/21年榨季生产过程中1~2月份使用常规工艺,自3月10日起调整工艺,pH控制在7.8~8.0之间,硫熏强度控制在30~32 mg/L之间,清汁与混合汁简纯度差变化情况见表5。1、2月份使用常规工艺的清汁与混合汁简纯度差分别为2.13%、2.21%,3月份调整工艺指标以后,3、4、5月份清汁与混合汁简纯度差依次为2.59%、2.77%、2.88%。即高pH值条件下,清混汁简纯度差明显增大。

表5 清汁与混合汁的简纯度差

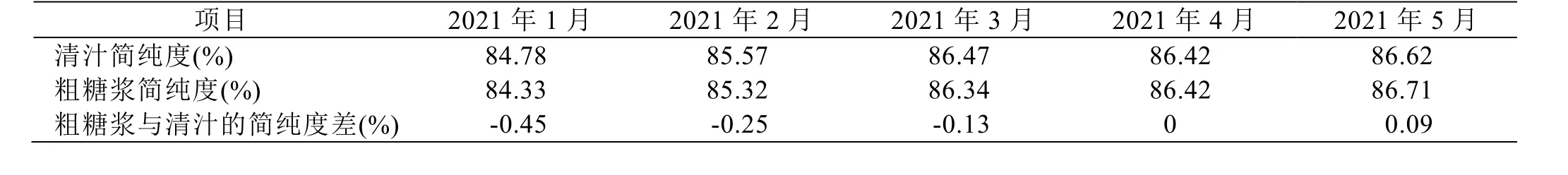

3.2 粗糖浆与清汁的简纯度差

粗糖浆与清汁的简纯度差变化情况见表6。在1~2月份的生产过程中发现蒸发工段粗糖浆简纯度下降的情况,经过多方面查找原因,均未发现设备的异常现象,且近几年来基本都没有出现粗糖浆简纯度下降的情况。自3月份工艺调整后,粗糖浆简纯度下降的情况得到缓解,截至5月份,pH值控制在8.0~8.2之间,蒸发工段粗糖浆简纯度不但不下降反而升高,即粗糖浆与清汁的简纯度差为正值。

表6 粗糖浆与清汁的简纯度差

3.3 产品质量分析

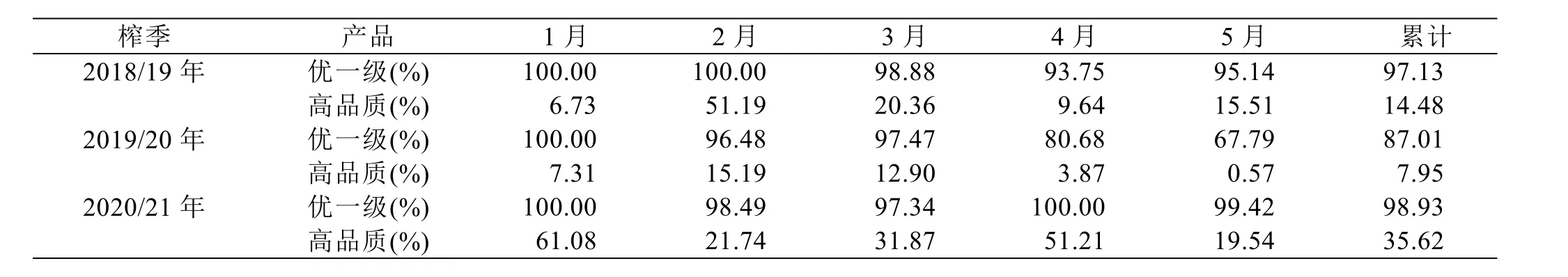

多年来,公司的产品质量是1~2月份稳定,优一级品率较高,高品质糖的生产在1~2月份,自3月份起,产品质量难以保证,色值上升,边沿糖和二级糖增多。产品质量的波动大,导致生产压力大,一定程度上影响了收回。2018/19~ 2020/21年榨季的产品质量对比见表7。

表7 产品质量对比

从表7的对比可以看出,2020/21年榨季完成的优一级品率为近3年最佳也是历史最佳,如果做好榨季收尾糖则可以完成99%,高品质率同样得到了大幅度提升。在2月底至3月初的工艺波动,优一级品率及高品质率有一定程度的降低。工艺改进以后,4月份完成优一级品率100%且高品质率51.21%,创造了历史最佳成绩。

3.4 废蜜量及废蜜重力纯度分析

在废蜜形成的各项因素中,最重要的是无机盐,特别是钾、钠盐;最主要的物理因素是不纯糖液的黏度,黏度则是有机胶体和某些盐类物质。公司的蔗区中土壤的检测报告(检测土壤为配方肥料实施)发现土壤中含有较高的钾含量,由此可推断甘蔗中的钾等无机盐的含量较高,同时由于是山地蔗,2~4月份干旱严重,导致生产中、后期胶体物质增加,如果处理不彻底将会导致废蜜量高,损失加大。

结合煮糖工艺要求,为确保收回及降低废蜜损失,在清汁pH值较高的情况下,需对糖浆进行二次硫熏,使糖浆pH值降低至6.0~6.8,以利于煮糖收回。2018/19~2020/21年榨季的废蜜指标完成情况见表8。2020/21年榨季由于对工艺参数进行调整,废蜜与蔗比、废蜜与糖比、废蜜重力纯度、废蜜损失与前2个榨季相比均出现了一定程度的下降,产糖率得到了提升,说明高灰高硫工艺对增加收回起到了很好的作用。

表8 近3年废蜜及其指标完成情况

3.5 化辅料消耗与收回情况对比分析

由于生产工艺的改变导致化辅料消耗增加,为加强成本核算,需在收回、产品质量和化辅料消耗中找到最佳的平衡点,既要确保产糖目标稳步提高,同时又要控制成本。当硫熏强度增加后,每吨蔗硫磺耗用量增加0.025 kg;按照1816.28元/t计,即每吨蔗增加硫磺费用为0.45元;当pH提高后石灰耗用量为每吨蔗增加0.90 kg,按照均价795.0元/t计,每吨蔗增加石灰费用为0.072元;合计增加费用为每吨蔗0.522元,即100 t蔗合计52.2元。但由于简纯度提高1.5%(实际情况高于1.5%),收回上升,按照简纯度每提升1个百分点则提高产糖率0.125%计,可增加产糖率0.019%,吨糖均价为5200元/t,增加收益为98.8元。扣除化辅料消耗费用,工艺改进以后增加收益46.60元/t。化辅料消耗的成本低于收益的增加,且上述的简单测算不包含产品质量提高后带来的溢价的产品收益(勐省“沧”牌的市场溢价目标50元/t),即2020/21年榨季由于工艺控制方式的改变,使得生产无形损失减少,收回提高,为榨季最终取得的质量目标起到了重要的作用。

5 结论

近年来通过多次实验与实践探索,沧源南华勐省糖业有限公司于2020/21年榨季3月份起不断改进生产工艺,使用高硫高灰工艺以后取得明显效果。生产实践中清混汁简纯度差明显增大,粗糖浆与清汁的简纯度差为正值,产品的优一级品率和高品质率创造了历史最佳成绩。废蜜与蔗比、废蜜与糖比、废蜜重力纯度、废蜜损失与前2个榨季相比均出现了一定程度的下降,产糖率得到了提升。工艺控制方式的改变,使得生产无形损失减少,收益增加,收回提高,为榨季最终取得的质量目标和经济效益起到了重要的作用。