超级电容储能电源柜瞬态温度场仿真分析

张婷婷,唐艳丽,赵胤淇,刘 皋,杨明鄂

(1.中车株洲电力机车有限公司,湖南株洲 412000;2.湖南银杏可靠性技术研究所有限公司,湖南长沙 400100;3.湖南汽车工程职业学院,湖南长沙 412001)

超级电容储能电源作为现代有轨电车的牵引动力源,具有快速充放电、大电流、使用寿命长等特点,在城市有轨电车中的应用越来越广泛[1]。但由于自身存在内阻及连接片接触电阻等发热源,在充放电过程中会产生热量导致单体温度升高。超级电容的寿命主要受温度和电压的影响[2-10],温度越高,超级电容的寿命越短。

李等[11]运用有限元分析软件ANSYS/FLUENT 对现代有轨电车超级电容储能电源柜内部的空气流场、温度场进行了稳态的仿真模拟,获得了电容柜的温升分布,并提出了散热优化设计方案,但未考虑接触电阻的影响。纽等[12]通过对交流接触器的热学分析,建立了接触器的稳态热分析模型,对接触电阻发热进行了仿真模拟,获得了接触温度场的分布。以上文献仅对稳态温度场进行了研究,缺少对瞬态热现象的研究。

本文通过有限元分析软件ANSYS/ICEPAK 对某型超级电容储能电源柜内部的空气流场、温度场进行了瞬态仿真模拟,获得了储能电源柜在使用过程中的温度随时间分布曲线及各区域的温度到达稳定状态的时间,并根据仿真结果,提出了散热优化设计方案。

1 数学模型

通过建模及计算,储能电源柜的内部冷却空气流动属于湍流,相对于实际模型,仿真计算中有如下假设:(1)空气为常温下不可压流体;(2)空气流动符合布辛涅斯克假设,只考虑温度变化引起的密度变化;(3)储能电源柜仅受强迫风冷的影响,忽略储能电源柜外壳与外界的热交换。

在上述假设的基础上,流体的连续性方程和动量方程[13-14]为:

式中:ρ为流体密度,kg/m3;为流体速度矢量,m/s;t为时间,s;μ为流体粘性系数,Pa·s;μt为流体动力粘度,Pa·s;p为流体压强,Pa;x为几何坐标,m;S为广义源项。

介质间的热传导服从如下能量方程:

式中:c为材质比热容,J/(kg·K);T为介质温度,K;λ为热导率,W/(m·K);Q为热源热量,J。

2 仿真模型

储能电源柜产品主要零部件材质组成及其热性能参数[15-19]如表1 所示。

表1 材料参数

储能电源柜约束及载荷分析如下:

(1)根据设计要求,环境温度为27 ℃,因此本仿真试验外部流体温度设为27 ℃;

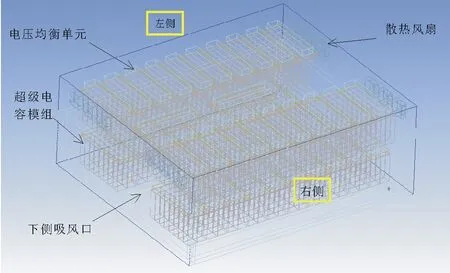

(2)12 个风扇(具体位置见图1)同时开启,形式为向外吸风,单个风量为259 m3/h;

(3)电压均衡单元PCB(印制电路板)及连接铜排均有热功耗,分别为6 和2.12 W,其中,连接铜排的热功耗是由连接面的接触电阻发热引起的;

(4)电容单体充电阶段热功耗为16.2 W,放电阶段热功耗为3.375 W,保持阶段热功耗为0 W,电容单体平均热功耗为5.4 W;

(5)在箱体的吸风口处设置开放边界,箱体其余边界设置为默认的绝热边界;

(6)流体类型设置为湍流,并添加流体重力加速度。

使用ANSYS 软件中的ICEPAK 模块对储能电源柜进行散热仿真,建立有限元模型如图1 所示,其中1 个电容模组有限元模型包含16 个电容单体、连接铜排层、PCB 板层及散热壳层。

图1 储能电源柜有限元仿真模型

3 仿真结果

由图2 的温度云图可知,电容模组的温度随着时间的增加而逐渐增大,但增幅不断减小;在储能电源柜工作前期(约1 h),电容模组侧面温度高于其他部位;当工作时间达到34 800 s时,电容模组表面温度呈现出前后侧低、中部高的特点。

由图3 温度随时间变化曲线可知,储能电源柜电容单体温度随着时间的增加而逐渐增大,当经过一定的时间后温度保持不变;散热良好的前后侧位置的电容单体的温度先稳定,而散热环境恶劣的中间位置的电容单体的温度后稳定,上前位置、上中位置、上后位置处的电容单体到达温度稳定的时间分别为3.75、7.6、3.45 h;将温差值除以温度稳定时间,获得上前位置、上中位置、上后位置的平均温变率分别为0.07、0.09、0.07 ℃/min;在储能电源柜工作的早期(1 600 s 以内),不同位置的温变率一致,最大温变率为0.33 ℃/min。下前位置、下中位置、下后位置处的电容单体到达温度稳定的时间分别为2.05、3.8、2.05 h;对应平均温变率分别为0.09、0.08、0.09 ℃/min;最大温变率为0.33 ℃/min。

图3 储能电源柜上层与下层的电容单体温度随时间变化曲线

经计算得到稳定状态下(34 800 s)储能电源柜侧面及底面的温度云图,如图4 所示,进风口位置处电容模组温度最低,柜内部整体表面温度呈现出上部高、下部低的特点,上部模组表面最高温度约为62 ℃,下部模组表面的最高温度约为46 ℃,温差为16 ℃,均处于储能电源柜的中间位置。

图4 储能电源柜侧面及底面的温度云图

图5 为储能电源柜内部流体流速及流体温度分布图,箭头颜色表示流体流速(温度)大小,分布密度表示流量。由图5可知,储能电源柜上部前后侧面(靠近散热风扇的出风口)处流速大,最大流速约为11.3 m/s;箱体四周流量大,箱体中心流量小;上侧流体温度高,下侧流体温度低,最大温度约为53.16 ℃。

图5 储能电源柜内部流体流速及流体温度分布图

产品现场实际测量获得的温度分布表现为上部高、下部低,与仿真结果相吻合;现场测量的最高温度约为52 ℃,由于温度传感器放置在空气中,故其所测量的温度接近产品内部流体温度,而仿真结果中内部流体最高温度为53.161 3 ℃,仿真误差约为2.23%,与实际情况相符。

4 结论

通过对储能电源柜进行温升有限元仿真分析,得到如下结论:

(1)在储能电源柜中,与散热风扇距离较远的中部电容模组温度高,而靠近散热风扇的前后侧电容模组的温度低;

(2)靠近吸风口的下侧电容模组的温度低,而靠近出风口的上侧电容模组的温度高;

(3)同一电容模组中,上侧温度比下侧温度高,位于中部位置的模组的上下表面的温差大,位于前后两侧位置的模组其上下表面的温差小;

(4)储能电源箱体四周的流量大,中心的流量小,上侧流体温度高,下侧流体温度低;

(5)电容模组到达温度稳定状态需耗时2~8 h,稳定状态下温度低的模组到达温度稳定状态的时间也相对较短;

(6)电容模组实际工作环境为温度循环,当开机工作时,电容模组的温度不断升高直到达到稳定温度,平均温变率约为0.08 ℃/min;当关机或待机状态时,电容模组的温度不断降低,直到达到室温。其中,散热良好位置(前后侧面、下部)的电容模组的稳定温度低、保温时间长;而散热不佳位置(中部上侧)的电容模组的稳定温度高、保温时间短。

通过对储能电源柜仿真结果的分析,有如下优化设计的建议:

(1)现有吸风口设置在靠近散热风扇的下侧面近前后两侧面的位置,建议将吸风口开在远离散热风扇的下侧面的中部或设置在左右侧面的中部;

(2)储能电源柜上侧面的流体温度较高,建议在上侧面的中部增设吸风口或鼓风机,向箱体内部鼓风,并将前后两侧面的散热风扇适当往下移动,使外部冷空气与上冲的热空气充分混合以降低内部流体温度,从而降低内部电容模组温度;

(3)由于电容模组上部温度高,建议将模组颠倒放置(即模组下端为连接铜排和电压均衡单元,上端为电容单体),使得连接铜排及电压均衡单元等发热部件位于模组的下端,利于热量的散失;

(4)由于电容模组间隙风速小,导致散热效果不佳,建议在电容模组下表面(尤其是远离散热风扇的中部位置)加设倒漏斗型导流口,引导气流流入模组间的中间空隙,增大实际散热风量,利于热量的散失;

(5)储能电源柜上下层的电容模组温差较大,上层电容模组的下表面左右侧面与中间位置的温差较大,这是由于风道分布不均,使得冷却流体大多从左右侧面流走,中间位置的流体较少,建议增大储能电源柜下部电容模组间的间隙,使得冷却流体能通过模组间的间隙顺利到达上层电容模组表面;

(6)由于达到稳定状态需要一定的时间,建议使用交替供电模式,即设置2 组供电电源,交替使用,使得1 组电源工作时另1 组电源不工作,不工作的电源能获得有效冷却,可有效降低实际使用温度,提高产品使用寿命;

(7)由于上层电容模组尤其是上侧中部的电容模组长期处于高温状态,建议定期将上层电容模组与下层电容模组互换或定期更换上部电容模组,以延长整个储能电源柜的寿命;

(8)由于停止工作后,产品仍处于高温状态,建议在储能电源柜停止工作后,适当延长散热风扇的工作时间。