应用于LLC谐振变换器的GaN器件及其驱动电路设计

林志杰,董纪清

(福州大学电气工程与自动化学院,福建 福州 350108)

1 引言

随着现代电力电子技术朝着高效、高频及高功率密度方向发展,对功率半导体的性能也提出了更高的要求,20世纪90年代后期以来,碳化硅(SiC)和氮化镓(GaN)宽禁带材料迅速发展,也使得新一代的开关器件应孕而生。

目前,效率和功率密度是电力输送系统的两大要素,LLC谐振变换器由于具有零至满负荷范围内的零电压开关能力和同步整流装置的零电流开关等优点,是下一代高功率密度、高效率dc-dc的理想转换器。高开关频率引入提高了功率密度,然而开关损耗也很高。新兴的GaN器件为减小开关损耗提供可能[1]。开关器件的驱动正常可靠工作是功率变换器能正常工作的基础,GaN器件的栅源极相对于Si器件更加脆弱,因此关注其驱动电路的设计尤为重要。

本文对GaN器件特性进行介绍,并与普通Si器件的特性进行对比分析,之后基于理想的驱动电路模型建立考虑线路电感后的驱动电路模型,并设计合理的驱动回路布线。

2 GaN晶体管的特性

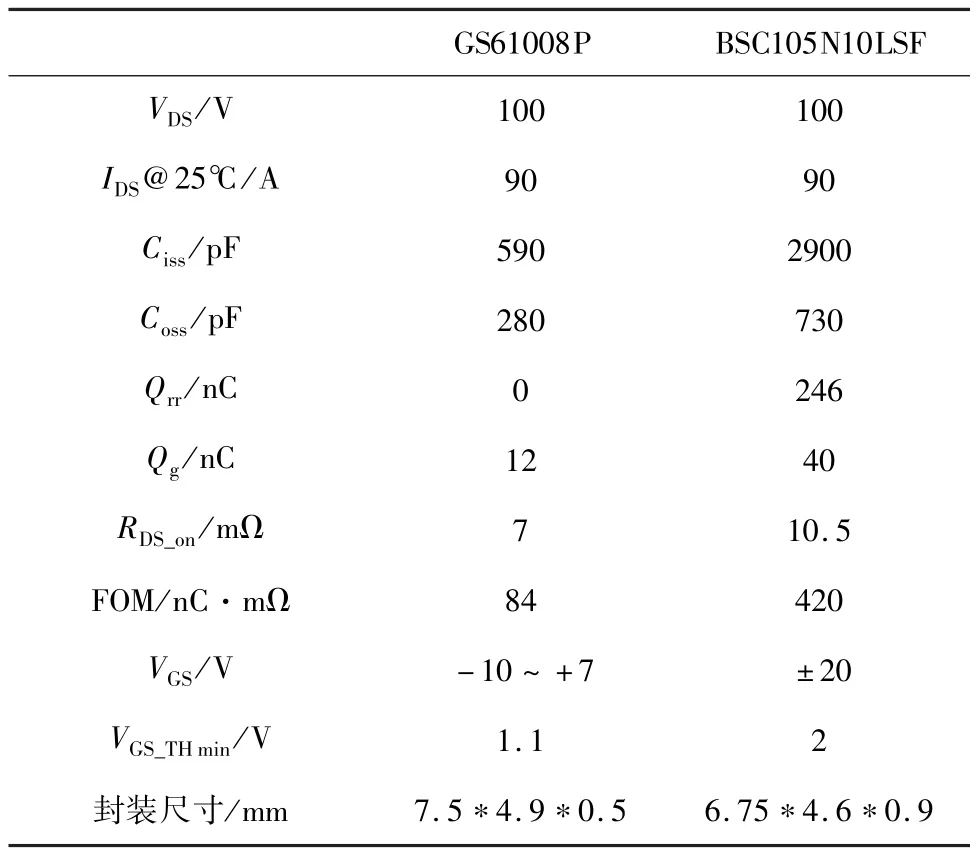

与Si MOSFET相似,GaN晶体管可分为增强型和耗尽型器件,最早出现的GaN晶体管为耗尽型,耗尽型器件为常通型器件,不加驱动电压的情况下开关管是导通的,需要在栅源极加上负压时才会关断,因此在实际工程应用时容易出现直通等问题,限制了耗尽型器件在功率变换器领域的发展[2]。本文采用的是增强型GaN器件。表1将能力相近的单体增强型GaN HEMT和增强型Si MOSFET进行对比,分别为GaN System公司的GS61008P和英飞凌公司的BSC105N10LSF,前者为单体增强型GaN HEMT,后者为增强型Si MOSFET。

表1 开关管电气参数对比

(1)通态电阻

根据表1数据,单体增强型GaN HEMT相对于增强型Si MOSFET具有更小的通态电阻和体积,在单体增强型GaN HEMT导通时,其二维电子气在AlGaN和GaN材料之间形成的异质结面上高速迁移,从而形成双向导电沟道,具备较高的带隙能量。这意味着在相同的耐压条件下,单体增强型GaN HEMT具有比增强型Si MOSFET更低的导通电阻。品质因数FOM(Figure of Merit)是衡量器件开关特性的重要参数,等于栅极电荷Qg和导通电阻RDS_on的乘积,开关器件的FOM值越小表示其开关特性越好。BSC105N10LSF的品质因数为GS61008P的5倍,因此GaN HEMT具有比Si MOSFET更加优越的开关特性。

(2)开关特性

根据表1,单体增强型 GaN HEMT具有比 Si MOSFET更小的输入电容Ciss和栅极击穿电压,这使得栅极电荷Qg和开通阈值电压VGS_TH大幅减小,开关管开通关断时对输入电容充放电需要的时间更短,开通关断速度更快,开关特性更接近于理想开关特性。因此需要的驱动电流更小,能实现高开关频率下的低开关损耗。单体增强型GaN HEMT推荐的栅极电压VGS一般在5~6V,而其栅极击穿电压却只有6~7V,其栅极电压裕量较低,使得器件对栅极过电压较为敏感。高速开关下高速的电压变化率dv/dt和电流变化率di/dt与实际电路中的杂散电感和杂散电容耦合会产生较强的EMI干扰和过电压尖峰,因此在实际电路布局时要着重注意尽量减小实际电路中的杂散电感和杂散电容[3]。

(3)输出特性

图1(a)、(b)分别为增强型Si MOSFET和单体增强型GaN HEMT的输出伏安特性曲线,其中第一象限为正向导通特性,图中可以看出单体增强型GaN HEMT和增强型Si MOSFET的正向导通特性类似,都可以等效为一个电阻,随着栅极电压的增大,导通电阻减小。

图1 输出伏安特性曲线

第三象限显示了开关管的反向导通特性,不同的物理结构导致了两种器件不同的反向导通特性,增强型Si MOSFET反向导通模型如图2(a)所示,由于其漏源极寄生的PN结,相当于反向并联了寄生

图2 反向导通模型

二极管,器件反向导通时电流从二极管流过,存在同普通二极管相同的反向恢复问题,反向恢复电荷Qrr较大。单体增强型GaN HEMT反向导通模型如图2(b)所示,GaN HEMT不存在体二极管,因此其反向恢复电荷Qrr为0,不存在反向恢复问题。横向二维电子气导通构造了单体增强型GaN HEMT源极和漏极对称的结构,栅源极电压VGS或栅漏极电压VGD大于开通阈值电压VGS_TH都将使开关管开通。当栅源极电压VGS为0,漏极电势低于源极电势时,电流向栅漏极电容CGD充电,当VGD大于阈值电压VGS_TH时,开关管反向导通,此时反向导通压降为VSD=VTH_GaN+IDS.RDS_on,单体增强型 GaN HEMT 的开通阈值电压VTH_GaN=1.1V,因此在自然反向导通的情况下,单体增强型GaN HEMT反向导通模型可以看成具有较高导通压降且无反向恢复电荷的“体二极管”,它具有比增强型Si MOSFET更大的反向导通压降,可能导致更大的反向导通损耗。因此在高频LLC电路中应用单体增强型GaN HEMT时,在足够的死区时间裕量下应该尽量缩小开关管的反向导通时间。也有学者提出在反向导通时给栅源极电压VGS施加大于0,小于阈值电压VGS_TH的电压减小反向导通压降,此时VSD=VTH_GaN+IDS.RDS_on-VGS,但这影响了驱动电路的可靠性,因此实际应用时需要折衷考虑驱动电路的可靠性和变换器的效率。

3 驱动电路设计

3.1 理想的驱动电路模型

图3为理想的驱动电路模型,其中Rdrive为驱动电阻,Rsource和Rsink分别为芯片内部的上拉电阻和下拉电阻,为了加快开关管的关断速度,电路中加入了关断二极管D,CGS为开关管的栅源极电容,Vdrive为驱动芯片供电电源。

图3 理想的驱动电路模型

图4(a)、(b)分别为传统驱动电路模型的开通过程和关断过程的等效电路图,开通过程符合公式(1)和公式(2),其中栅源极的初始电压VGS(t0)=0,开通电阻Ron=Rsource+Rdrive,关断电阻Roff=Rsink,二极管的正向压降为VF,由此可计算得开通电压(3)和关断电压(4),其中τ1=Ron·CGS,τ2=Roff·CGS。

图4 开通、关断过程

当GaN HEMT处于关断状态时,二极管一直维持导通压降VF(一般为0.7V),此时GaN HEMT的栅源极电压等于二极管的正向压降,与栅源极开通阈值电压VTH_GaN=1.1V较为接近,容易产生误导通的现象,因此GaN HEMT驱动电路设计时应该避免使用关断二极管。为了增加开关管的关断速度,可以使用如图5所示的双驱动口输出方式实现独立灌拉输出驱动电流[5]。

图5 双驱动口输出示意图

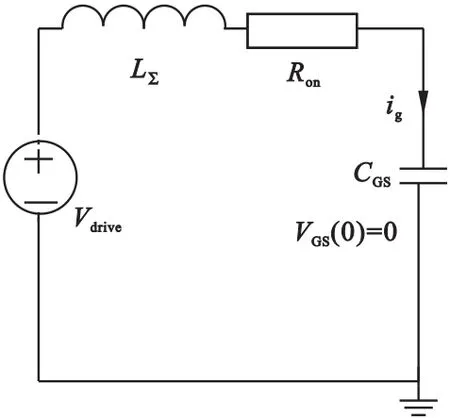

3.2 考虑线路电感的驱动电路模型

开关器件的驱动正常可靠工作是功率变换器能正常工作的基础,GaN HEMT的栅源极相对于Si MOSFET更加脆弱,因此关注其驱动电路的设计尤为重要,实际电路板布线时难免会存在一些线路电感,实际电路工作时,这些线路电感对驱动的影响不容忽视,因此本节在传统的驱动电路模型的基础上加入线路等效电感L∑,形成RLC串联的二阶电路。该模型的开通过程可等效为图6,关断过程与开通过程具有对称性,不再赘述。根据电路理论,开通过程符合公式(5)和公式(6),联合后得公式(7),当阻尼系数ζ<1,则得到栅源极电压VGS(t)如公式(8)所示,栅源极电压的过冲量σ(%)为公式(9)[6]。

图6 开通过程

本文使用Psim电路仿真软件搭建具有不同线路电感L∑的驱动电路模型,其中开关频率为1MHz,Ron=3Ω,线路电感L∑,1=1nH,L∑,2=5nH,得到图7所示的栅源极电压仿真波形图。

图7 不同线路电感的栅源极电压波形

由图7可以看出,栅源极电压过冲σ随着L∑的增大而增大,GaN HEMT的栅源极击穿电压较低,过大的电压过冲可能会影响驱动电路的可靠性,甚至击穿开关管的栅源极。理论上可以增加驱动电阻Ron和开关管栅源极电容CGS来减小电压过冲,但这会增大开关管的开关时间,GaN开关速度的优势就不再明显,因此通过驱动线路的合理布局优化减小线路电感来减小电压过冲是最优的方案。

3.3 驱动回路的合理布线

本文所设计的LLC全桥谐振变换器采用亚德诺公司的驱动芯片ADuM4223,使用两个半桥自举电路的结构驱动全桥电路的四个开关管,因为是对称的结构,以下只对半桥的驱动回路进行说明。图8为半桥驱动下驱动回路等效电路图,图中Rg_H和Rg_L分别开关管Q1和Q3的等效驱动电阻,LG1和LG3分别是开关管Q1和Q3的栅极等效杂散电感,LG2+LS1和LG4+LS3分别为开关管Q1和Q3的源极回路等效杂散电感。

图8 驱动回路等效图

图8中虚线箭头所示回路为优化前的驱动等效回路,Q1驱动回路的等效电感L∑1=LG1+LS1+LG2,Q3驱动回路的线路电感L∑2=LG3+LS3+LG4。其中源极回路的杂散电感LS1和LS3影响更大,因为开通关断的过程流过开关管源极的电流较大,di/dt比栅极回路更大,产生较大的电压尖峰,影响驱动效果,因此应该严格控制它的大小。本文的驱动回路采用开尔文(Kelvin)连接的形式,图9为所用开关管GS61008P的封装图,其中D为开关管漏极,G为开关管的栅极,S为开关管源极,TPAD为开关管的散热焊盘,SS极为GaN System公司为了尽量减小驱动回路杂散电感而设计的源极,其电气特性与S极相同,但在驱动回路布板时能极大地减小栅极和源极回路的电感。优化后的驱动等效回路如图8中的实线箭头所示,驱动芯片GND布板时直接与开关管SS极连接,此时上管驱动回路的线路电感L∑1由LG1组成,下管驱动回路的线路电感L∑2由LG3组成。相对于虚线所示回路线路电感更小。

图9 GS61008P封装图

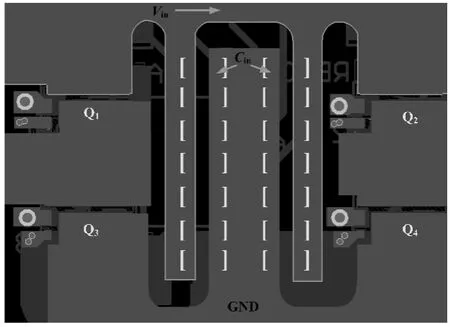

此外为了尽可能减少LG1和LG3,本文的PCB布板采用双层板平行布线的方式,如图10(a)、(b)所示,驱动芯片的输出口连接驱动电阻通过过孔与开关管栅极G连接,再经过开关管的SS极开尔文连接至开关管的S极,相对于单层板的布线,双层板平行布线方法能有效地减小驱动回路的面积从而减小线路电感,且驱动回路的磁场方向与主功率回路电流流过的磁场方向互相垂直,可有效减小主功率回路产生的磁场对驱动回路的干扰。

图10 双层板平行布线方式

图12为开关管开通关断过程密勒效应对栅源极电压VGS的影响示意图,开关管开通时电流imiller对密勒电容CGD放电,关断时imiller对CGD充电,栅源极电压VGS=VGD+VDS,由于线路电感LD和Lcs的存在,开关管开通关断时VDS电压会产生振荡,通过密勒效应影响开关管漏源极电压VGS,GaN晶体管的阈值电压较低,VGS振荡电压幅值过大时可能产生误导通现象,因此应该最大程度上控制线路电感LD和Lcs的大小。前文通过开尔文连接减小了源极电感Lcs,如图11所示,本文将输入电容Cin布置在全桥电路两桥臂之间,采用多层陶瓷电容(MLCC)多个并联连接,减小输入端至开关管D极的线路长度,从而减小漏极回路电感LD的大小。

图11 输入电容Cin位置图

图12 开关管关断开通时密勒效应对VGS的影响

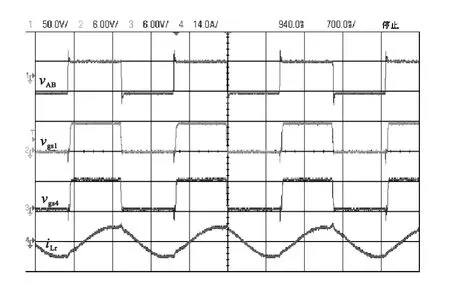

4 实验

根据表2的变换器参数及设计的驱动回路设计方案,设计制作了一台基于GaN器件的全桥LLC谐振变换器实验样机,图13为其电路拓扑图。原边开关管选用GaN System公司的GS61008P。下面分别给出输入27V满载和轻载时的实验波形,如图14、图15所示,从上至下分别为示波器1至4通道,分别为桥臂中点电压vAB、开关管Q1栅源极电压vgs1、开关管Q4栅源极电压vgs4和谐振电流iLr。根据GaN器件的特性,其驱动电压不能大于7V,从图14和图15可以看出,尽管本实验采用6V作为驱动电压的高电平,但从其驱动电压过冲基本没有,在保证驱动电路可靠性的同时,充分发挥GaN器件导通电阻小的优势,并验证了在本实验的双层板平行布线方式下驱动回路具有较低的线路电感,可有效降低GaN器件的栅源极电压过冲。

表2 样机参数

图13 全桥LLC谐振变换电路拓扑图

图14 Po=250W fs=502kHz

图15 Po=50W fs=517kHz

5 结论

本文首先介绍了GaN器件的特性,相比于Si MOSFET,GaN器件具有更小的通态电阻和更优的品质因数,无反向恢复问题,开关速度更快,但同样存在反向导通电压大,栅极驱动电压安全裕量小的问题。并且详细分析了考虑实际线路电感的驱动回路模型,采用开尔文连接、双层板平行布线、输入电容的合理布置的方法减小了驱动回路电感,增加了驱动信号的稳定性。最后设计了实验样机验证了所采用的驱动回路的方案的可行性。