无接箍光杆的研制与应用

陈启龙,郭斌,冯绪宝 (中石化西北油田分公司采油三厂,新疆 库车 842012)

0 引言

目前机抽井使用的光杆均为带接箍的常规光杆[1],因接箍的存在,常规光杆在使用中存在一定缺陷:首先,在更换光杆、洗井、验泵等井口作业时,需泄压、压井,并拆除井口附件,作业时效低、费用高;其次,在修井作业上提杆柱过程中,井口处于非密封状态,若井筒气体上窜,易发生冒喷现象,存在安全隐患。针对上述问题,西北油田采油三厂研制出一种无接箍光杆,在现场应用中取得了良好的效果,并获得了较高的经济效益。

1 结构及原理

1.1 结构组成

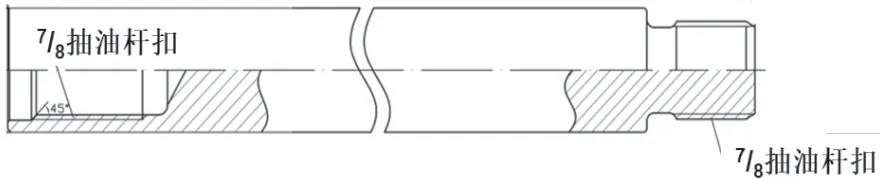

无接箍光杆由光杆本体、防脱帽以及配套短节等3部分组成(如图1所示)。因其无墩粗、扳手方,通过UN(R)螺纹扣连接,具有整体外径相同的独特优势。

图1 光杆本体及配套短节示意图

由于杆柱的串联效应,在设计无接箍光杆时,其接箍处(薄弱点)屈服载荷必须大于抽油杆屈服载荷的最大值。采油三厂机抽井杆柱一般为1″(25.4 mm)、7/8″(22.23 mm)、3/4″(19.05 mm)的H级抽油杆组合,其屈服吨位分别为39.0 t、30.2 t、22.5 t,因此要求无接箍光杆的屈服载荷≥39 t。

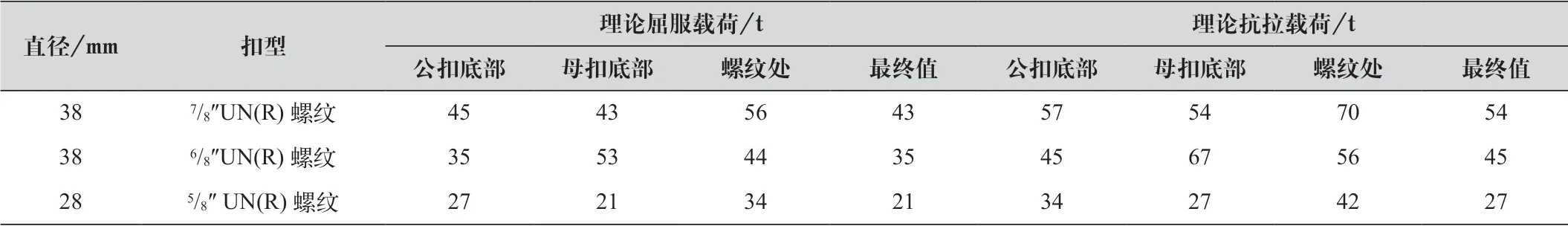

考虑到采油三厂常用外径为28 mm与38 mm的两种H级抽油光杆。初步设计了三类无接箍光杆:外径38 mm带7/8″UN(R)螺纹、带3/4″ UN(R)螺纹的H级无接箍光杆与外径28 mm带5/8″ UN(R)螺纹的H级无接箍光杆。根据石油天然气行业标准[1]与屈服载荷要求,分别计算3类无接箍光杆公扣底部、母扣底部及螺纹处的理论屈服载荷,取三者最小值作为该光杆的屈服载荷。

式中:Ps为屈服点载荷(N);As为应力截面积(mm2);σb为材料的屈服强度(MPa)。

式中:As螺纹为螺纹的应力截面积(mm2);d为外螺纹大径基本尺寸(mm);P为螺距(mm)。

经过理论计算(如表1所示),优选了屈服载荷43 t、外径38 mm、带7/8″ UN(R)螺纹的H级无接箍光杆。经过对该种光杆的现场拉伸试验,对其理论参数进行实际校验,试验表明,拉伸吨位达到60 t时,无接箍光杆连接处完好、无损伤。

表1 三种无接箍光杆理论屈服载荷及抗拉载荷设计表

1.2 技术参数

根据理论计算与现场试验结果,最终确定了无接箍光杆的技术参数。材质: 30CrMoA;钢级:HL级;抗拉强度:965~1 195 MPa;抗拉载荷:54 t;屈服强度:≥793 MPa;屈服载荷:43 t;杆体长度: 10 m;杆体外径: 38 mm(无墩粗、无扳手方);螺纹型号:7/8-10UN与UNR螺纹(外螺纹为UNR型,内螺纹为UN型);配套短节长度: 0.5 m、1 m、2 m。

1.3 工作原理

杆柱组合方面,使用无接箍光杆的机抽井杆柱从下到上为:抽油泵+加重杆+抽油杆+抽油杆调整短节+无接箍光杆(10 m)+无接箍光杆(10 m)+防脱帽。

机抽井作业方面,其操作步骤通常如下:(1)吊车悬吊无接箍光杆,拆悬绳器、光杆卡子;(2)上提无接箍光杆及配套短节,控制光杆出井、深抽杆式泵解封以及抽稠泵或管式泵的柱塞上提出泵筒;(3)进行更换光杆、洗井、验泵、解卡、解堵等作业;(4)通过下放光杆(上部可用配套短节进行加长),控制光杆入井、深抽杆式泵座封、抽稠泵或管式泵的柱塞下放入泵筒;(5)恢复井口生产流程,启抽生产。

整个作业过程最大的优势在于无需泄压及压井等工序,实现了全流程的不压井作业。

1.4 创新点

(1)力学性能方面,优选外径38 mm、7/8-10UN(R)螺纹H级无接箍光杆,其屈服载荷达43 t,确保了光杆的力学性能,满足机抽井的生产需求。

(2)作业工艺方面,无接箍光杆无墩粗与扳手方,与井口光杆密封器、杆式泵封泵器等配套,可形成不压井作业工艺[2],既提升了作业时效,也降低了作业费用;

(3)现场操作方面,无接箍光杆长度统一为10 m,配套0.5~2 m的无接箍光杆短节,既方便加工,也便于井口操作。

2 现场应用评价

2.1 现场应用情况

2019年以来,采油三厂累计应用无接箍光杆55井次。现场实践证明,使用无接箍光杆可以有效降低安全风险、大幅缩短作业时间并降低作业费用,从而提高油井生产时效。

(1)井口作业中的应用。考虑到易析出胶质沥青质、易发生原油乳化机抽井的高作业频率,在TH1CH、TP1CH等井进行了现场试验,实现机抽井不压井、带压井口作业。

以TP1CH井为例,该井为托甫台一口开发井。日常以5m×4 n/min工作制度生产,油压1.3 MPa,套压1.5 MPa,日产液 27.7 t,日产油18.2 t,含水34.3%。由于该井原油易发生乳化,平均每月要求洗井1次,作业过程需泄压及压井,平均作业时间10 h,加之反排压井液24 h左右,严重影响油井生产时效。

2019年4月在该井试用无接箍光杆,5月发生原油乳化时,未进行压井作业,直接井口带压上提杆柱,解封深抽杆式泵,4 h完成了洗井作业,提高油井生产时效30 h,节约作业费用3 592元,应用效果显著。

(2)修井作业中的应用。采油三厂所辖油藏区块以稀油为主,抽油泵多以深抽杆式泵为主(泵总长度10.3 m)。为保障施工安全,修井时需进行压井作业,压井液入井一定程度上造成了地层污染,同时压井液的反排也严重影响了油井生产时效。

有学者先后提出杆式泵不压井作业技术,即杆式泵配套封泵器,在修井时直接上提杆以柱实现油管空间的关闭。2017年,采油三厂在TH2X(K)井试用了此技术,但后期检泵作业时,由于深抽杆式泵长度大于常规单根光杆长度,光杆接箍提至双闸板防喷器内仍无法解封杆式泵,试验杆式泵不压井作业失败。

2019年4月,采油三厂在TP2X井更换无接箍光杆,继续试验杆式泵不压井作业技术。在井口油压1.2 MPa、套压3.1 MPa的情况下,直接带压上提杆柱,拆除第一根无接箍光杆,第二根无接箍光杆提出5 m后,深抽杆式泵解封成功;继续上提杆柱0.5 m,泵底部捅杆提出封泵器,封泵器关闭,关闭油管空间;泄油压至0 MPa,起、下机抽杆柱,实现了不压井检泵作业。与常规检泵作业相比,在保障作业安全的前提下,减少了压井工序,避开了反排压井液环节,提高原油生产时效72 h。

2.2 经济效益计算

(1)井口作业中产生的效益。单井次压井作业需水车1辆(700元/车)、700型泵车1台(492元/h)、50 t吊车1台(折合1 200元/h),每口机抽井日均产油10.0 t,每吨原油净效益为0.13万元。在洗井、验泵、解卡、解堵作业中,单井次缩短作业时间6 h,节约费用0.36万元,油井生产时效提高30 h,单井次增油效益1.6万元。应用无接箍光杆后,仅用吊车便可快速完成更换光杆作业,单井次节约费用0.61万元。

(2)检泵作业中产生的效益。单井次泄压、压井需时间约4 h,单井次压井液返排时间约72 h(单井平均压井液约75 m3,按目前机抽井日产液水平24.6 m3计算),合计单井次提高生产时效76 h,单井次增油效益4.1万元。

(3)采油三厂年均综合效益。全厂年均洗井、验泵、解卡、解堵、换光杆等作业135井次,杆式泵井不动管柱作业9井次,应用无接箍光杆后,全年可节约施工费用57.4万元,全年节约生产时效4 734 h,增油效益256.4万元。全年累计产生效益313.8万元。

3 结语

(1)无接箍光杆与封泵器组合,可实现深抽杆式泵机抽井的不压井井口作业及不压井检泵作业,在节约成本的同时大幅提高了油井生产时效。

(2)无接箍光杆安全可靠,可完全取代常规带接箍的光杆,适用性强,经济效益可观,可在机抽井中全面推广应用。