冲压外覆盖件质量管理及典型案例解析

马金胜,孙继军

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000)

1 引言

目前,顾客对汽车外观质量的要求越来越高,而冲压外覆盖件的外观质量直接决定了整车的美观,因此严格控制汽车外覆盖件质量十分重要。大部分外覆盖件在生产过程中产生的表面缺陷,在前一道工序中并不能通过肉眼发现,这些微小的表面缺陷,有时甚至要到喷漆工序全部完成后才能被肉眼察觉。届时,就只能采取非常昂贵且耗时的修复方法来修复挽救了,因为越到后道工序(冲压、车身、喷漆及总装),去除表面缺陷的成本就越高。

本文旨在通过质量管理方法,将冲压外覆盖件表面缺陷控制在冲压工序,杜绝问题件流入后工序。结合实践经验,从制件设计、模具设计制造以及生产过程等几个阶段,论述汽车冲压外覆盖件生产的制件质量管理问题,列举质量管理各阶段存在的典型问题及解决办法,共同探讨汽车冲压外覆盖件质量管理的新方法、新途径。

2 制件设计

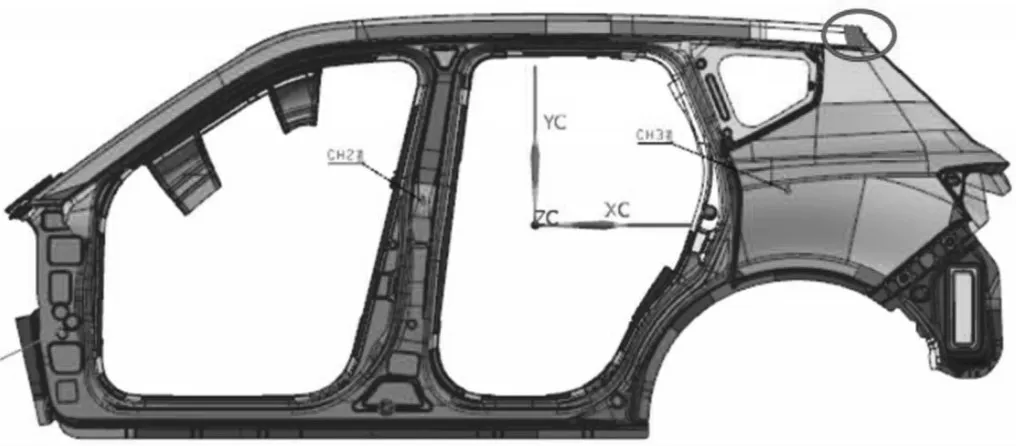

众所周知,单一光顺的A级曲面最高阶一般在5~6阶,最高不超过8阶,此时A级曲面在延伸后不会出现自交卷曲现象。而对于整体的A级曲面则要求为:相关特征流动方向均匀一致,且整体高斯曲率分布没有突变。对于汽车外表面而言,高可见区(即大的特征面)95%以上的面积须达到3阶或是3阶以上的曲率连续,5%的少可见区(即小的特征面)须达到2阶或是2阶以上的曲率连续,只有这样的曲面才能使汽车整体造型既美观又大方。以汽车加油口部位外覆盖件为例进行说明,如图1所示。

图1 外覆盖件光影分析

因此,在制件设计阶段可采用以下管理模式:

(1)针对前期车型外覆盖件的缺陷及SE分析进行整理,并根据设计FEMA,充分识别在研车型外覆盖件的潜在问题。

(2)对在研车型外覆盖件数模进行SE全工序的模拟分析,确保在整车开发前期将制件问题予以解决。

(3)将前期的设计方案与资深专家进行交流论证,确保方案的可行性。

(4)在制件的工艺设计阶段按制件进行分工,结构设计阶段按工序进行分工,同时结合编程和调试人员,形成专人专项合作小组,这样既有利于提高品质,又能保证在面对问题时快速有效的解决问题。

(5)制作外覆盖件特殊性清单,在设计阶段就对制件的特殊性予以重点监控。

通过对外覆盖件潜在问题的充分识别,全工序模拟,专家论证,专人负责,形成一套完整的体系,将潜在问题扼杀在制件的设计阶段。

3 模具设计与制造

汽车外覆盖件的冲压成形是靠模具来实现的,因此模具设计的是否合理,模具制造是否能够达到设计要求,是决定汽车外覆盖件质量好坏的关键。

目前,国内大多数汽车外覆盖件的模具工艺及结构设计、分析计算等工作主要靠CAE软件以及工作经验来完成,然而软件分析与实际存在一定差异,人员技能水平也同样参差不齐,造成模具结构及交付状态均存在着较多不足,这是制约制件质量最重要的因素,也是冲压外覆盖件管控的源头。

由模具因素造成的车身外覆盖件质量缺陷主要有破裂、起皱、滑移线、冲击线、面畸形、凹坑、凸起、拉伸痕等缺陷。而前7种缺陷都可以在冲压工艺设计初期阶段借助CAE分析软件进行解决,也可以在模具调试阶段通过改善和优化模具进行解决。然而拉伸痕缺陷则会伴随模具的整个生命周期,对于这一缺陷只能依靠现场环境的清洁、板料的清洗,和模具表面的油污清理等方法才能改善。下面将以凹坑和拉伸痕为例进行说明。

3.1 凹坑缺陷管控方案

对于外覆盖件的凹坑缺陷来说,可从以下几方面进行管理:

(1)组织有经验的专家在模具结构会签之前针对模具有可能产生凹坑缺陷的潜在部位进行风险识别。

(2)严格管控由于设备原因导致制件产生凹坑缺陷的重要因素。例如:气垫压力不稳、顶杆高度误差大、滑块平行度误差大等。

(3)突破传统思维限制,采用创新工艺,改进工艺补充方案。

解决凹坑缺陷的传统方法就是增大压边力,将凹坑“拉平”,例如某车型侧围D柱出现凹坑,模具整改思路就是OP30、OP40模具在整形工序压芯加强压0.3mm,通过强压研合将凹坑拍平,如图2所示。

图2 强压解决凹坑问题

但有时候该方法并不适用,往往会出现由于压边力过大而导致制件拉裂的情况。此时,就必须突破传统的思维方式——采用局部“送料”的方案。一方面修改拉伸筋,放大拉伸筋的R角,以减小进料阻力;另一方面根据制件的形状方向,分析控制走料方式,通过调整工艺补充的R角,微调进料阻力。如图3所示。

图3 局部“送料”的方案

(4)结合汽车外覆盖件的特点,综合比较板料的加工硬化指数和拉伸性能,选取材料性能最合适的冲压板料。

3.2 拉伸缺陷管控方案

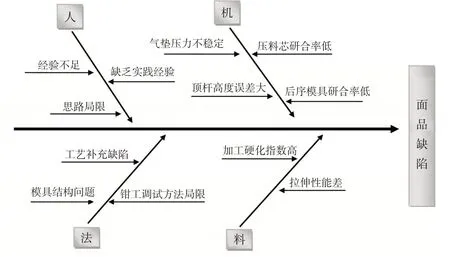

拉伸缺陷会伴随模具的整个生命周期,这一缺陷只能通过现场环境的清洁、板料的清洗以及模具表面油污的清理等措施才能改善。因此,要解决由于模具因素带来的质量问题,就需做好整个模具生命周期中各个阶段潜在失效模式的识别和日常维护,管控因素如图4所示。

图4 鱼骨图

因此,可以从以下几方面进行管理:

(1)结构会签阶段。模具结构设计前,充分识别制件的公差要求及特殊特性,充分运用资深专家的经验和前期车型的DFMEA,规避设计异常及做好模具结构策划。使用模具设计检查表,对模具结构进行逐项检查,多方评审优化模具结构。例如拉伸模及非标斜楔上的导板选择铜导板,外覆盖件模具采用氮气弹簧作为压料力源等等。

(2)铸件阶段。侧围、翼子板等关键外覆盖的拉伸模铸件材质采用GGG70L(QT700),拉伸模型面光洁度达到Ra0.8以上,表面硬度54~56HRC,通过表面处理技术来实现,如TD、PVD、镀铬等。由于铸件自然失效时间较长,应延长模具开发周期,否则模具存在较高的开裂风险。

(3)NC加工阶段。按照工艺数模指示细化强压区域的加工数模数,同一模具最好安排在同一台机床上精加工,以保证型面加工精度。

(4)调试验收阶段。现场模具调试,由资深模具专家负责指导,模具调试遵循专人专件制度,严格的按照模具作业调试指导书进行装配及研合,模具验收过程中严格按照《模具动、静态验收表》标准执行,调试出件必检测,同时做好检测记录。

4 生产过程

在整个外覆盖件质量管理的过程中,生产过程管理是最后一个质量管控环节,也是最重要的一个管控环节。其过程包括两部分,其一是冲压生产过程,其中典型问题包括模具擦拭不到位、模具保养不到位、皮带机脏、端拾器脏、人员检验不到位、人员装筐作业不到位等问题;其二是搬运存储过程,其中典型问题包括叉车搬运/防护不到位、制件存储时间长、工位器具缺陷、工装码放层数、制件存储不到位等问题。

这对以上可能出现的问题,可以从以下几方面进行管理:

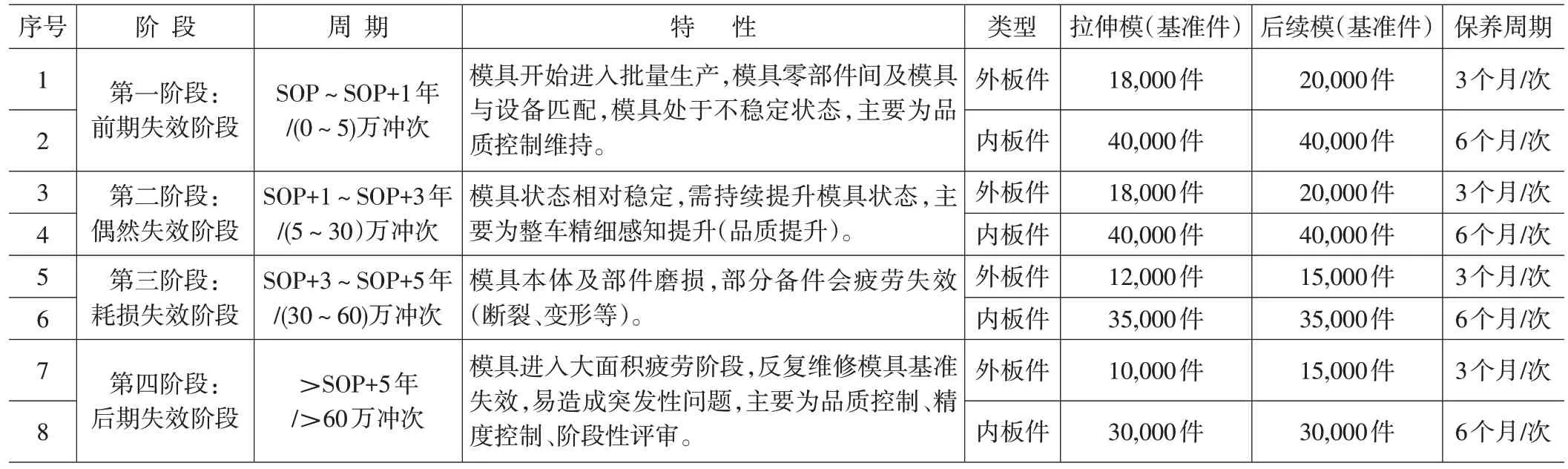

(1)在制件生产阶段要做好日常维护工作:①板料的在线清洗;②在模具生产一定量的制件后进行模具清洗(大约2,000~3,000件);③模具表面油污定期清理。如表1所示。

表1 模具维护保养要求

(2)明确生产线、品质、技术人员的管理定位;划分生产、品质人员在线的职责,制定检验的频次;建立外覆盖件的检验标准;标准化外覆盖件的手修流程及方法。

(3)人员技能培养提升:初级培训阶段,强化技能训练;中级培养阶段,标准化过程规范;高级提升阶段,灵活运用工具方法,解决各种问题。

(4)定期擦拭传送皮带,保证传送皮带清洁度;定期更换清洁油,保证清洗机卫生维护及清洗油效果;在生产过程中,保证整线封闭;有效的控制整个冲压车间的粉尘浓度。

5 结束语

冲压外覆盖件是整个汽车白车身的“脸面”,其表面任何细小的缺陷都会在涂装后引起光线的漫反射而损坏外形的美观,因此外覆盖件的质量是质量控制的重中之重。上面介绍的过程管控方法,是最基本最有效的方法,但并不是唯一的,具体情况要根据实际遇到的问题进行灵活的运用。只有不断的解决问题,积累工作经验,才能在最合适阶段找出最有效的解决方案,只有形成体系标准,问题会解决在初期阶段,避免问题流入下一道工序。