某SUV尾门开关疲劳耐久分析及优化

吴和兴,刘 洲,赖余东

某SUV尾门开关疲劳耐久分析及优化

*吴和兴,刘 洲,赖余东

(江铃汽车股份有限公司产品研发总院,江西,南昌 330052)

为解决某SUV尾门在开关使用过程中出现的疲劳失效问题,首先建立了该尾门的多体动力学模型,模拟了尾门的动态开关过程,提取了尾门开关疲劳载荷谱,然后运用Miner线性累加疲劳损伤法,对尾门进行了疲劳分析,准确重现了此失效问题。通过采用提高材料牌号及增大安装圆台半径的改进措施,使其通过了疲劳分析及台架试验,表明了此方法的工程有效性。实践证明综合运用多体动力学和Miner线性累加疲劳损伤法,能够有效地支持尾门开关的疲劳分析。

尾门开关;多体动力学;疲劳分析

0 引言

汽车尾门作为汽车重要组成部件,其常见的失效模式主要为强度失效和疲劳耐久失效,表现为:尾门门锁与车身连接处的失效;尾门与撑杆连接处的失效;尾门铰链与车身连接处的失效。本文主要研究尾门与撑杆连接处的疲劳耐久失效及其解决方法。

在开启件耐久载荷分析过程中,存在载荷非线性和材料非线性,难点在于开关过程中动态应力的提取[1-2]。针对此问题,常见的耐久仿真解决方法有以下三种:惯性释放法(Inertia Relief Approach)、多体动力学法(MBS)以及瞬态非线性动力学分析法(Nonlinear Transient Dynamic Approach)[3]。惯性释放法简单方便,但对模型的精度要求较高,需要提供边界载荷。多体动力学法需要准确的参数信息,并且缺少试验验证性工作[4]。瞬态非线性动力学分析法也对模型和载荷的精度要求较高[5]。

一般考察尾门失效有台架试验法和有限元分析法。台架试验验证方法是最直接的方法,有效保证了尾门的耐久性能,但针对尾门不能开展优化分析和减重工作。而有限元分析法采用撑杆最大值载荷,同时考虑1.5倍的安全系数,来开展静强度分析。此分析方法可能会造成尾门过重或者过设计,具有一定的局限性。

本研究采用多体动力学和Miner线性累加疲劳损伤法分析了尾门开关耐久性能,模拟了尾门开关的运动过程,提取了尾门的疲劳载荷谱。采用Miner线性累加疲劳损伤法复现了尾门失效问题,验证了模型的正确性,表明此模型可支持下步的优化整改。

1 动力学模型创建

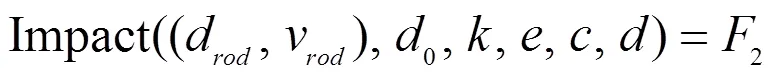

尾门开关闭整个分析流程如图1所示,首先需要创建动力学模型。根据尾门数模及其部件间的连接关系,创建尾门的多体动力学模型[6-7],因连接关系左右对称,在此本文介绍左边连接关系。把与车身连接部件作为大地,以下称车身部件。车身部件与尾门铰链机构采用旋转副,铰链机构与尾门采用固定副。车身与气动撑杆连接方式采用虎克铰,尾门与气动撑杆采用球铰,撑杆与撑杆之间采用移动副。由于撑杆与撑杆之间存在作用力,因此需要在模型中增加撑杆作用力。撑杆压缩位移与力的关系如图2所示,阻尼力无法提供,需要通过仿真模拟调试阻尼力。初步创建撑杆与撑杆之间作用力的表达式,见公式1。在Adams模型中输入各部件的质量及质心位置。建立尾门多体动力学模型如图3所示。

式中:为撑杆力初始值856.4N;为曲线的斜率1.03;为撑杆的位移变化量;为阻尼系数;为撑杆的开启速度;为撑杆限位力;为撑杆的作用力。

图2 撑杆力与压缩位移的关系

图3 尾门多体动力学模型

式中:为撑杆的位移变化量;为撑杆的开启速度;为冲击函数触发距离位移值4;为刚度系数3500;为弹性力指数1.01;为阻尼系数10;为阻尼力完全作用的斜坡距离0.1。

2 疲劳耐久分析及优化

2.1 疲劳耐久分析

针对尾门开关闭失效问题,开展有限元疲劳耐久分析。首先通过数模建立有限元模型,添加平动约束和转动约束,施加尾门开闭提取的载荷谱,如图5所示。内饰相关重量通过RB3单元连接的集中质量体现[8]。

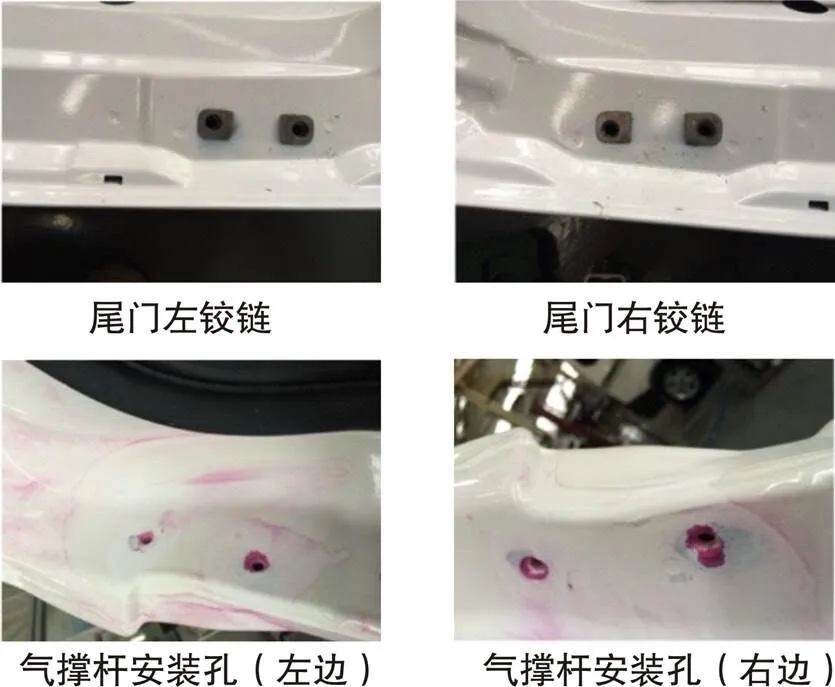

在图5所示撑杆位置施加单位载荷,利用有限元软件计算在单位载荷下的应力结果,将其位置的动态载荷谱按照台架试验规范组合得到尾门的时域载荷历程,将此历程与单位应变结果相乘,得到尾门的时域应变响应结果。对应变结果进行雨流计数统计,并结合材料的S-N曲线,通过Miner线性累加疲劳损伤法,计算出尾门开关闭循环使用寿命为21972次,小于设计目标次数25000,如图6所示。尾门在开关闭耐久台架试验中进行到20653次循环时,尾门与气动撑杆连接处出现失效,如图7的圆圈所示。疲劳分析的风险区域及寿命与台架试验的结果均很接近,表明了多体动力学输出的载荷边界及疲劳分析结果的有效性,因此该模型可用于下步模型的优化改进。

图5 尾门有限元模型

图6 尾门开关闭耐久仿真结果

图7 尾门撑杆连接处失效图

2.2 优化改进

由于尾门开关闭试验不满足设计要求,因而需要对其进行优化分析。优化主要方向有两点:一为结构优化;二为材料优化。本文根据具体情况综合考虑,确定材料优化方案,同时对结构进行局部微调。即对尾门内板加强板由材料DC01更换为B250P1,尾门气动撑杆头圆台半径由8 mm增大为10 mm。

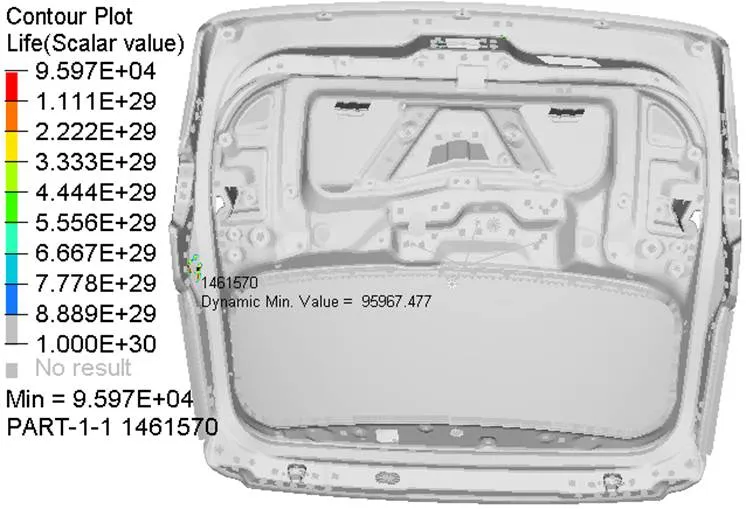

优化方案确定后,需要考察尾门疲劳耐久是否满足要求。同样通过Miner线性累加疲劳损伤法计算出尾门的开关闭循环使用寿命为95967次,如图8所示,远高于设计目标次数25000。

图8 尾门优化方案耐久仿真结果

3 试验验证

根据优化方案重新更新了尾门,并开展开关闭试验验证工作,试验按照企业标准和流程搭建相应的台架试验,图9为尾门台架试验。设计变更后的尾门最终通过了开关闭试验,图10、图11分别为经过台架试验后尾门的局部视图及拆解后的整个尾门图,尾门未出现失效问题,验证了优化方案的有效性和可用性。

图9 尾门台架试验

图10 尾门试验验证结果(局部)

图11 尾门试验验证结果

4 结束语

为了解决尾门开关疲劳失效问题,建立了尾门的多体动力学模型,通过了解尾门开关闭运动状态,使用阻尼力函数、冲击函数等手段,提取了相应的尾门开关疲劳载荷谱。运用Miner线性累加疲劳损伤法准确地重现了尾门疲劳失效问题。通过采用将尾门内板加强板材料由DC01更改为B250P1以及将安装圆台半径由8 mm调整为10 mm的整改措施,使得尾门通过了疲劳耐久分析,且优化方案最终通过了台架试验验证。综上所述,综合运用多体动力学和Miner线性累加疲劳损伤法,能够有效地支持尾门的疲劳分析,具有一定的工程参考价值。

[1] Thirupathi S, Perumalswami S. A comprehensive Study of Door Slam [J]. SAE paper, 2004(1):161.

[2] 柳亮,王峰,王翠,等. 某乘用车后背门开闭耐久仿真分析及改进[A]. 2015中国汽车工程学会年会论文集(Volume3)[C].中国汽车工程学会:2015.

[3] Shailesh Bayani Maruti. Virtual Simulation of Hood Slam Test [J]. SAE paper, 2011(26):10.

[4] 于显峰,赵兵,乔鑫,等.汽车尾门电撑杆-车身安装点变形过大的分析[J]. 汽车工程师,2017(4):51-53.

[5] 刘斌.汽车电动尾门开关门耐久试验研究[J]. 上海汽车,2021(5):56-62.

[6] 安康,毛春升,盛勇生. CATIA的汽车后背门气动撑杆参数设计[J]. 汽车工程师, 2010(6):30-32.

[7] 高云凯,马干干,杜倩倩. 滑移门系统刚柔耦合多体动力学特性研究[J]. 汽车技术, 2016(9):1-3.

[8] 费翔,汪星.浅析某车型尾门气撑杆性能提升[J]. 汽车零部件, 2018(1):33-36.

FATIGUE ANALYSIS AND OPTIMIZATION OF A SUV TAILGATE SLAM

*WU He-xing,LIU Zhou,LAI Yu-dong

(Product R&D Institute, Jiangling Motors Co. Ltd, Nanchang, Jiangxi 330052, China)

In order to solve the failure problem of a SUV tailgate slam, the multi-body dynamic model of tailgate was built, the dynamic slam process was simulated, the fatigue load spectrum of tailgate slam was extracted, and the fatigue life of tailgate was analyzed by applying Miner Counting Algorithm for Acuminated Fatigue Analysis, and the failure problem was accurately reproduced. Through improving the material trademark and enlargement of mount circular rig radius, the tailgate passed fatigue analysis and test rig experiment, which showed the engineering practicability of this methodology. The practice has proved that the combination of multi-body dynamic and Miner Counting Algorithm for Acuminated Fatigue Analysis can effectively support fatigue analysis of the tailgate slam.

tailgate slam; multi-body dynamic; fatigue analysis

O426.9

A

10.3669/j.issn.1674-8085.2021.05.016

1674-8085(2021)05-0085-04

2021-02-22;

2021-05-25

*吴和兴(1988-),男,江西九江人,助理工程师,主要从事汽车多体动力学分析研究(wuhexing1988@126.com);

刘 洲(1984-),男,河南鹤壁人,工程师,硕士,主要从事汽车多体动力学分析研究(zliu9@jmc.com.cn);

赖余东(1986-),男,江西赣州人,工程师,硕士,主要从事汽车有限元分析研究(ylai@jmc.com.cn).