液压移动台精准定位检测控制关键技术

辛昌杰,耿培涛,杨 西

(宝武集团马钢轨交材料科技有限公司,安徽马鞍山 243000)

引言

某公司一条全自动车轮压轧生产线投产于2003 年,90 MN 油压机是该生产线上三大机组之一,主要是将加热后的钢锭在模具内进行锻压,来完成产品毛坯的预成型与成型两道工序,为实现在一个机组上两道工序之间的传递,机组上设计安装有移动工作台,在移动台上安装有预成型下模与成型下模,两道工序共用的上模安装在活动横梁上,通过上模与不同下模的配合来实现产品的预成型与成型[1]。

1 90 MN 油压机移动台驱动部件结构及泵站原理

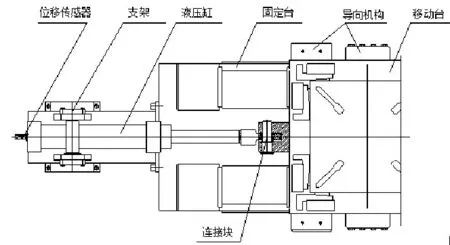

如图1 所示,移动台驱动液压缸通过连接块与移动台连接,在导向机构的约束下,驱动移动台在机组的固定台上进行往复直线运动,液压缸安装在支架上[2]。生产工艺要求液压缸的最大移动速度为800 mm/s。移动台前进和后退分别包括5 个阶段,分别是:启动阶段、快速工进、减速阶段、慢速工进和制动阶段。每个阶段的工作以及每个阶段之间的切换都是通过液压系统中的液压阀来实现[3]。

图1 移动台驱动装置

为保证毛坯产品的中心误差,必须对移动台位置进行精确控制,同时为实现对移动台位置的闭环控制,在液压缸内安装了位移传感器。液压系统的动力源由两台轴向柱塞变量泵A4VSO355DR 和A4VSO71DR 提供,每台泵对应一套加载阀组。泵A4VSO355DR 提供液压系统正常工作的16 MPa 高压油,泵A4VSO71DR 提供31.5 MPa 高压油,该高压油用来对液压缸有杆腔进行锁紧,防止驱动部件的微动导致产品中心不稳。

2 90 MN 油压机移动台液压原理分析及移动台动作实现

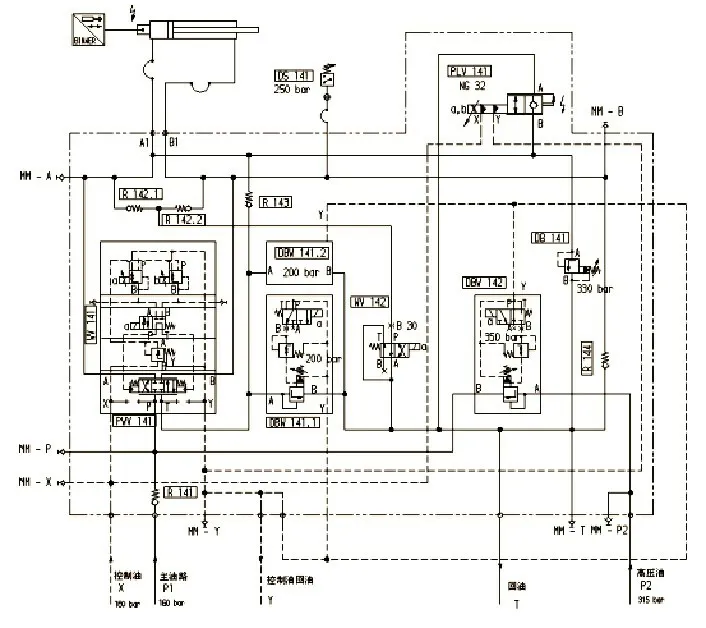

90 MN 移动台液压原理如图2 所示,为实现移动台部件运动的平稳性、启停阶段无冲击及快慢速自由切换,在主油路(P1、T 回路)中采用比例阀进行控制;为保证比例阀先导控制油压力不受主油路系统影响,同时控制油回油通畅,系统中控制油采用外供外排方式[4]。

图2 移动台液压原理图

驱动液压缸采用的是活塞式液压缸,其缸径为250 mm,杆径为180 mm。由于活塞与活塞杆的面积差,同样16 MPa的系统压力在液压缸的有杆腔产生的作用力将大大小于在液压缸无杆腔产生的作用力,无法保证在液压缸活塞收缩到位时工作台的稳定性,所以在液压回路中单独设计了一条高压回路(P2、T),当液压缸的活塞收缩到位时(该位置由液压缸内的位移传感器设定),高压油回路工作,实现对工作台的锁紧。

2.1 90 MN油压机移动台液压原理分析

为实现移动台运动速度任意调节,以及移动台运动方向的转换,液压回路中设计了比例换向阀PWV141。其先导阀是一个由比例电磁铁控制的三通减压阀,通过将一个输入信号转化为一个与其成比例的压力输出信号,来实现对主阀PWV141 控制油压力大小的调节,从而实现控制主阀PWV141 阀芯的换向或阀口大小,最终控制移动台的运动方向与运动速度。

为更一步保护主阀PWV141 阀芯动作的正确性,在其先导控制油路中设计安装了一个两位四通换向阀WV141,只有该阀得电时,控制油才能实现对主阀的控制。当移动台以800 mm/s 的速度移动,即液压缸有杆腔进油,无杆腔回油时,通过计算可知液压缸无杆腔的回油量达到了2 355 L/min,此时最大流量为1 600 L/min、通径32 mm 的比例换向阀PWV141 已经无法满足要求,所以在液压回路中增加了一个最大流量为950 L/min、通径32 mm 的比例换向阀PLV141,来共同将液压缸无杆腔的液压油排回油箱。

为使液压缸前进和后退的速度基本一致,液压回路中采用了差动液压回路,电磁溢流阀DBW141.1 和DBW141.2 被设计在主阀PWV141 的T口后,这两个电磁溢流阀与单向阀R143结合可实现液压缸向前运动的差动回路,而采用两个相同的溢流阀并联在液压回路中,则是因为通径32 mm 的电磁溢流阀,它的最大流量只有650 L/min,两个阀共同开启才能满足流量要求。

为实现移动台在有杆腔进油时,能够产生与无杆腔进油时同样大小的作用力,在液压回路中单独设计了一个高压锁紧回路。电磁溢流阀DBW142在液压系统中是将31.5 MPa 高压油输送到液压系统中,当液压缸活塞收缩到位后,阀DBW142 得电,31.5 MPa 高压油进入液压缸有杆腔内,将液压缸活塞锁紧,从而防止移动台的轻微窜动。

液压回路中设计了单向阀R144,它直接与回油相通,实现对液压缸有杆腔补油。为保护液压系统,电磁换向阀WV142 被设计在回路中,它与两个单向阀R142.1和R142.2共同作用,实现对液压缸的保护。当阀WV142得电时,液压缸的有杆腔与无杆腔均与T口联通,实现压力的释放。

为进一步保护液压系统,系统中设计了先导式溢流阀DB141,阀的设定压力为33 MPa,当系统压力高压33 MPa时,实现系统高压油的溢流。

2.2 90 MN油压机移动台动作实现

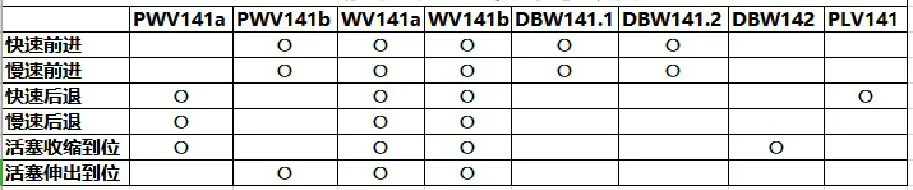

下面结合液压控制系统(图2)和移动台工作时相关阀的得失电状态表(表1)对移动台动作进行简单介绍。

表1 移动台工作时间相关阀得失电状态表

(1)移动台快慢速前进

比例换向阀PWV141 的b 侧比例电磁铁得电,换向阀WV141得电,16 MPa的控制油流经先导阀中的减压阀后进入先导比例阀,再经过换向阀WV141进入主阀芯的B 腔,控制油推动主阀芯克服A 腔弹簧力向A 腔移动,同时A 腔内控制油从Y 口排出,使主阀PWV141 的P 口与A 口通,T 口与B 口通,这样16 MPa 的主回路压力油进入液压缸的无杆腔,液压缸有杆腔内的液压油经主阀PWV141 后,进入电磁溢流阀DBW141.1和DBW141.2的入口,而此时这两个阀均为得电状态,同时比例换向阀PLV141 未得电,压力油无法回流,只有通过单向阀R143 进入液压缸的无杆腔,实现液压缸的差动快速向前运动。

通过降低比例阀PWV141 的b 侧比例电磁铁的给定电压来实现移动台向前的慢速运动。

(2)移动台快慢速后退

比例换向阀PWV141 的a 侧比例电磁铁得电,换向阀WV141 得电,16 MPa 控制油进入换向阀PWV141 主阀芯的B 腔,则主阀PWV141 的P 口与B口通,T口与A口通,这样16 MPa的主油路压力油进入液压缸的有杆腔。液压缸无杆腔内的压力油经主阀PWV141 后,通过电磁溢流阀DBW141.1 和DBW141.2 回油箱。同时比例换向阀PLV141 得电,液压缸无杆腔内的压力油同时经过比例换向阀PLV141流回油箱,实现移动台的快速后退。此时单向阀R143弹簧侧压力高,该阀不开启。

当比例换向阀PLV141 不得电时,液压缸无杆腔内的压力油只通过电磁溢流阀DBW141.1 和DBW141.2 回油箱,同时降低比例阀PWV141 的a 侧比例电磁铁的给定电压,实现移动台慢速后退。

(3)有杆腔高压锁紧

因有杆腔的有效承压面积小,为满足现场工况要求,所以在液压回路设计时增加了有杆腔的高压锁紧。通过控制电磁溢流阀DBW142 的得失电,来实现31.5 MPa高压油的通与断,单向阀R141可以防止31.5 MPa高压油窜回到16 MPa的主回路系统中。

3 90MN油压机移动台典型故障排查方法

在实际的工作过程中,多次出现有杆腔无高压锁紧现象,当检测点DS141 检测的压力小于设定值25 MPa时,即出现有杆腔无高压报警。

通过分析移动台液压原理图可知,液压缸有杆腔的31.5 MPa 高压油是由点P2 输入,由高压泵A4VSO71DR 提供,所以,首先检查泵出口压力是否正常;若正常,则检查高压油从P2 点至液压缸有杆腔的油路上所经过的液压阀。测量MM-P2 点、MM-P 点及MM-B 三点的压力,如果泵源压力正常,则点MM-P2点压力应该为31.5 MPa;当测量MM-P点压力未达到31.5 MPa 时,则检查或更换电磁溢流阀DBW142。如果MM-P2 点和MM-P 点压力均为31.5 MPa,而MM-B 点压力未达到31.5 MPa,则检查或更换比例换向阀PWV141的主阀及各先导阀。

如果测得MM-P2 点、MM-P 点及MM-B 三点的压力均未达到31.5 MPa,则说明泵输出的高压油出现了卸荷,此时需检查换向阀WV142 及单向阀R144,高压油可能从这两个阀泄压回T 口。单向阀R141 的损坏,也会导致高压油与低压油串联,从而降低高压油的压力。

若以上正常,则检查液压缸是否内泄,导致液压缸有杆腔压力无法建立。

4 结束语

此液压回路采用变量泵和比例换向阀控制形式,通过对变量泵比例流量控制,适时调节液压回路中比例换向阀的给定值,使泵的流量输出随负载变化而变化,实现了节能降耗,又降低了液压系统的冲击。

通过对90 MN油压机移动台在实际的工作过程中,有杆腔无高压锁紧故障现象进行详细分析和排除,快速判断出故障原因,为移动台故障排查提供了依据,有利于提高设备生产效率。