冶金起重机大车行走机构维护优化方法实践

李金勇

(河钢股份有限公司承德分公司,河北承德 067002)

引言

某钢厂炼钢车间加料跨现有一台180 t 冶金铸造起重机,2004年投入使用,至今已运行16年,此台行车工作环境恶劣,使用频率高,且该行车大车运行机构在运行时车轮啃轨严重,每次更换车轮时需重新调整车轮的水平组合形式。此项工作对调整人员的技术水平和经验要求较高,调整不到位容易再次造成车轮啃轨,现每20 天左右需更换一次车轮,既加大了备件采购成本又影响生产。

结合桥式起重机实际运行案例研究分析,大车啃轨现象的发生主要有如下4方面原因。

(1)车轮安装或更换不规范造成大车两侧车轮几何尺寸存在差异,在相同转速情况下,会使两侧车轮或单侧某个车轮运行不同步,车体产生滑移产生啃轨。

(2)桥式起重机两侧轨道因厂房钢结构物理沉降造成轨道高度偏差过大,或更换大车轨道轨距超过允许值,导致轨道踏面垂直高度或平行度误差存在较大差异,导致啃轨。

(3)桥式起重机使用规范程度低和使用工况恶劣对起重机运行平稳性造成不良影响,引发桥架变形继而啃轨。

(4)驱动传动系统存在的齿轮间隙过大、轴键松动,两侧驱动电机及相关元器件参数差距过大,造成驱动系统制动力矩不等,造成啃轨。

1 存在问题

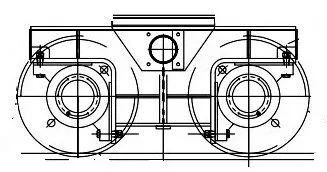

加料跨180 吨行车为2004 年购置并投入使用,随着使用年限增加,设备运行稳定性变差,大车运行机构频繁出现问题,尤其行车车轮磨损或轮沿啃轨。对照啃轨原因分析,本台行车主要由于前期使用不规范造成一定程度的桥架变形和车轮更换、安装不规范造成。且受此台行车大车行走机构平衡梁结构限制每次更换车轮均需拆卸平衡梁,施工强度大,且更换时间长,影响生产节奏。此行车行走车轮安装形式为角型轴承箱式(如图1所示)。角型轴承箱在加工时容易产生较大的加工误差,因此每次更换车轮时需要通过垫片调整轴承箱与平衡梁连接垫板厚度保证车轮水平及垂直偏斜度,在线调整时间长,难度大。原有每组平衡台车的轮距为1 200 mm,主、被动平衡台车相邻两车轮的中心距为1 290 mm,经计算两个车轮之间的实际距离只有440 mm,因此此间的两车轮更换时只有拆掉平衡台车才能更换(如图2所示)。

图1 角形轴承箱及平衡梁

图2 原有大车行走结构车轮存在的弊端

2 优化改进方法

根据此台行车的使用环境及工作性质,将现有大车行走平衡梁及车轮轴承箱作优化改进。由角型轴承箱固定到平衡梁的弯板上,改为圆形轴承箱固定到45°斜抛分平衡梁的半圆形腹板上(如图3)。

图3 圆形轴承箱及平衡梁

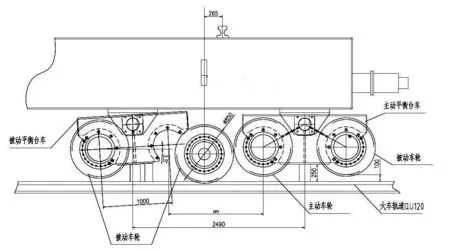

对于本台行车将被动平衡台车的轮距由现有的1 200 mm,改为1 000 mm(如图4)。轴承采用调心滚子轴承,轴承箱采用偏心轴承箱。

图4 改进后的被动台车

由于被动平衡台车的轮距减小了200 mm,如需更换车轮时用千斤顶将主梁顶起约90~110 mm后,在主、被动平衡台车的下部中心处加垫铁垫高100 mm,将需要换轮的台车垫成偏角3.5°(如图5)时拆掉顶主梁的千斤顶即可更换车轮,每次更换车轮或轴承时尽量不要更换轴承箱,因为轴承箱是偏心的,安装时每个车轮组已调整好了,并已用定位螺栓做了标记,更换车轮或轴承时只需将原有的轴承箱拆掉,定位标记螺栓不拆,用原有的轴承箱套到新的轴承上,按照原有的固定方式安装固定到平衡台车上即可。

图5 改造后车轮更换示意图

偏心轴承箱的作用是在桥架变形后,车轮啃轨时做微型调整时使用,以此来避免桥架变形车轮啃轨时无法解决的弊端。

3 现场实施

首先在地面将制作好的平衡梁与车轮组装配到一起,通过调整偏心轴承箱调整好每组平衡台车上两组车轮的水平偏差,然后将车轮的固定螺栓拧紧固定。由于车轮组的轴承箱是偏心结构的,因此在车轮与平衡梁装配时如车轮水平偏斜超差,可通过旋转轴承箱固定螺栓的安装角度进行调整。

通过汽车吊的配合吊装一端的主动车轮平衡梁,其余主动平衡梁被动平衡梁利用提前制作好的工装从侧面推入每个平衡梁的底部,拆掉内外轴承箱螺栓后使平衡梁降落到承载能力8 t 的运输小坦克上从侧面逐个运出(如图6)。

图6 平衡台车拆、装运输工装

同理,利用汽车吊及工装将新的平衡梁及轴承箱组合吊装上线。原有平衡台车拆除后,将新的平衡台车预装到端梁上,在车轮的外侧距离大车轨道中心约150 mm处,沿大车的运行方向的纵向固定一根直径0.5 mm 的钢丝,以此作为基准复测每组台车上的2 组车轮至钢丝的水平偏斜度,保证每组车轮的水平偏心度在合理区间内。

4 结语

通过采用偏心轴承箱及对车轮的平衡梁尺寸改造收到了良好的运行和维护效果,首先通过采用此结构车轮啃轨现象大大降低,减少了设备故障的发生,车轮更换周期由改造前的20天延长到现在的180 天,既节省了车轮备件消耗又降低了停机时间。同时若更换损坏或磨损的车轮不再需要拆卸车轮平衡梁,只对问题车轮进行更换,极大缩短了检修时间,大大降低了工人维护强度。