基于 GPS-RTK 技术的自移桥式布料机履带系统控制

付延涛,周飞舟,辜小川,赵 琼,陈 威

1万宝矿产有限公司 北京 100053

2万宝矿产 (缅甸) 铜业有限公司 缅甸蒙育瓦 02301

万宝矿产(缅甸)铜业有限公司的莱比塘铜矿项目采用破碎 — 堆浸 — 萃取电积的湿法冶金工艺,其中堆浸场采用 2 台德国 FAM 公司设计制造的 6 000 t/h 自移桥式布料机进行布料筑堆。每台布料机由 4 个部分组成,分别为自移式布料桥(Mobile System Bridge,MSB)、可移置带式输送机(Conveyor Volume,CV)、可移置带式输送机卸料小车(Tripper Control Car,TCC)和布料机卸料小车(Tripper Car/Stacker,TCS)。该庞大系统一共配置了 11 条链条式驱动装置(以下简称“履带”)作为移动式多功能输送设备,多履带同步驱动的精确性和速度直接决定了设备的性能。国内工程机械多为双履带液压或者电动驱动,控制系统简单成熟,而多履带同步运行的大型装置比较罕见,笔者采用基于 GPS-RTK 技术的PLC 算法编程控制系统实现布料机 MSB 的多功能同步驱动。

1 GPS-RTK 技术原理

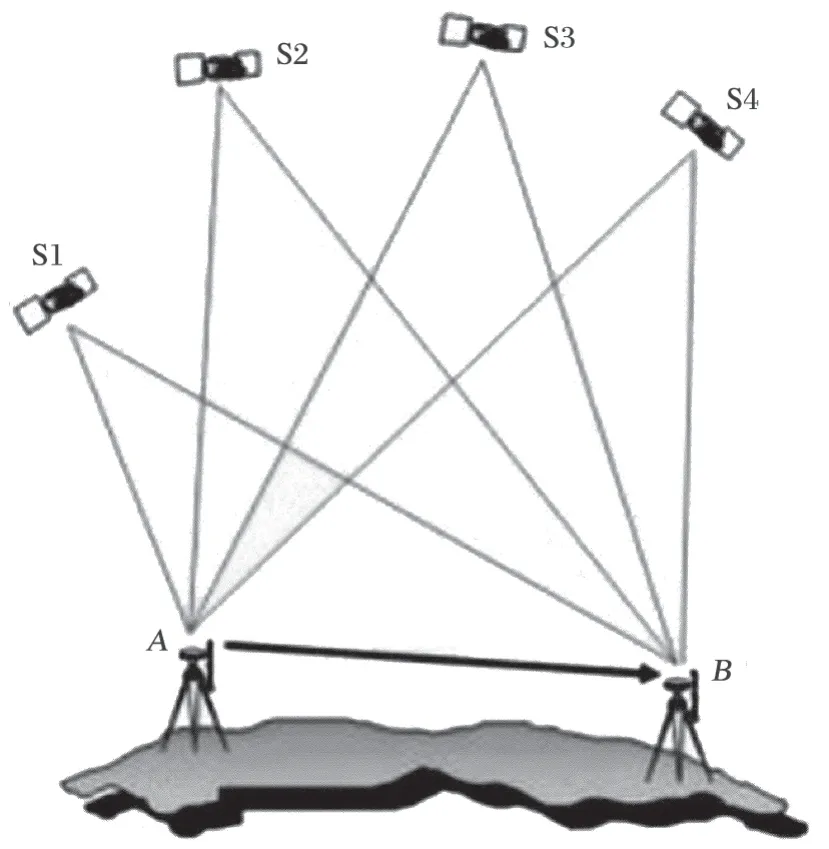

GPS-RTK(Global Position System Real Time Kinematic)即基于实时动态载波相位差分技术的全球定位系统,采用 2 台接收机,其中一台做为基准站,另一台则做为流动站。工作时 2 台接收机都在观测卫星数据,基准站把接收到的载波相位信号传给流动站,流动站在接收卫星信号的同时也接收基准站信号。基于这 2 个信号,流动站的内置软件就可以实现差分计算,从而精确地定位出基准站与流动站的空间相对位置关系。采用 RTK 技术可使 GPS 定位精度达到厘米级,用时不到 1 s,其工作原理如图 1 所示[1]。

图1 GPS-RTK 工作原理示意Fig.1 Sketch of working principle of GPS-RTK technology

2 布料机工作原理及 GPS-RTK 技术应用

2.1 布料机构成及工作原理

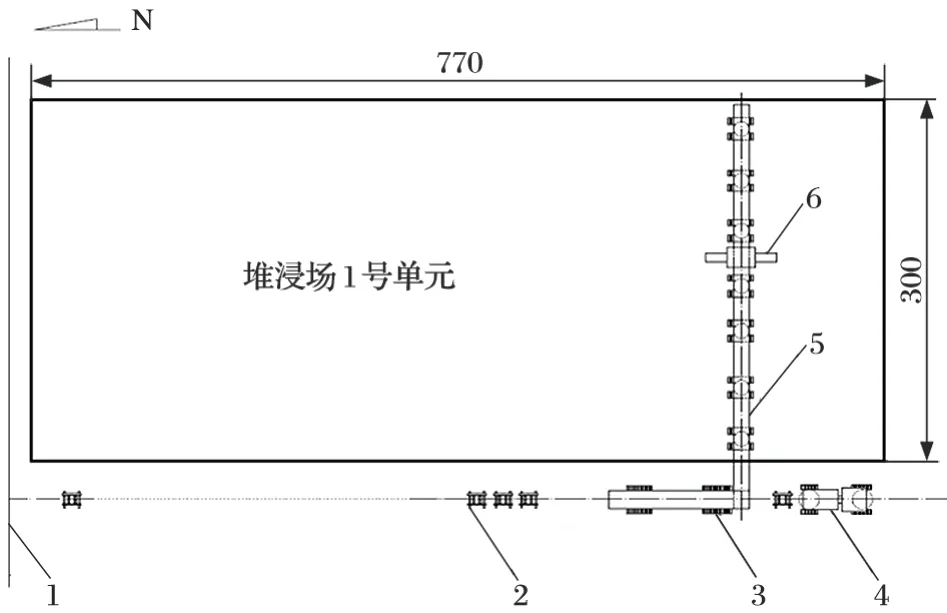

布料机结构如图 2 所示,主要由 MSB、CV、TCC 和 TCS 组成。

图2 布料机结构示意Fig.2 Structural sketch of stacker

MSB 主体结构为长度约 350 m 的桁架,输送带装在桁架上方,由 2 台 355 kW 的中压三相交流异步电动机驱动,桁架底部由 7 台履带式行走底盘支撑,每条履带在 2 台变频电动机的驱动下载着 MSB 桁架及输送带做前后左右平移行走、转向等多种模式的运动。CV 全长约 800 m,由头部驱动站和 116 个移动式托架及其上方的输送带组成,头部驱动站由 2 台履带式行走底盘支撑,可以自由行走。TCC 全长约 60 m,高 16 m,布料机工作时 TCC 跨越在 CV 上方,将CV 输送带抬高至 MSB 输送带尾部受料斗上方,主要起转运作用;其底部由 2 台履带式行走底盘支撑,可以自由行走,在布料机作业时必须和 MSB 的 7 条履带保持同步,以避免转运物料洒落至受料斗外部造成运输事故。TCS 始终工作在 MSB 桁架上方轨道上,接受 MSB 输送带的物料后,通过其垂直于 MSB 方向的转运输送带将物料洒下堆场筑堆;其下方通过滚轮在 MSB 桁架轨道上行走,行走区间为 300 m。

2.2 GPS-RTK 技术应用

GPS 获取的数据是建立在 WGS-84 坐标系(1984年世界大地坐标系)中的地心坐标,需要通过多种模型的坐标转换,把 GPS 的观测结果转变成现场需要的平面直角坐标[2]。现场分别以布料机的 CV 和 MSB为坐标系的x、y轴,建立堆浸场平面直角坐标系,选取 CV 头部驱动站作为堆浸场平面直角坐标系的原点,选取 CV 首尾中心线 2 点作为公共控制点,采用移动式测量 GPS 接收机测出该 2 点和基站所在的WGS-84 坐标值,然后将其导入 GPS 观测手簿中,通过手簿的处理软件将 WGS-84 坐标转换成 UTM(通用横墨卡托格网系统)[3],最后将其输入 PLC 进行处理,获得现场需要的平面直角坐标系中的相对坐标。

将MSB 的 7 条履带自西向东编号,即尾部与 TCC相邻处的履带为 1 号履带。分别在 1 号履带和 7 号履带上方各配置 1 台 GPS 接收机,通过这 2 台接收机的定位坐标来实现 MSB 7 条履带不同模式下的同步行走,这 2 台接收机均为 GPS 的流动站。GPS-RTK 技术还需要设置 1 台基准站。根据基准站位置选取原则,莱比塘铜矿项目在布料机工作的 1 号堆浸场正前方 200 m 处选择一处空旷地带建立基准站。

3 履带控制系统构建及原理

GPS-RTK 技术获得 MSB 首尾 2 个流动站的WGS-84 坐标数据后,需要将其送入 PLC 中进行多次数据处理,最终转换为现场构建的平面直角坐标系的相对坐标,然后由 PLC 根据控制算法编程计算出布料机 MSB 不同模式下各履带的运行速度和角度。

3.1 履带控制系统硬件

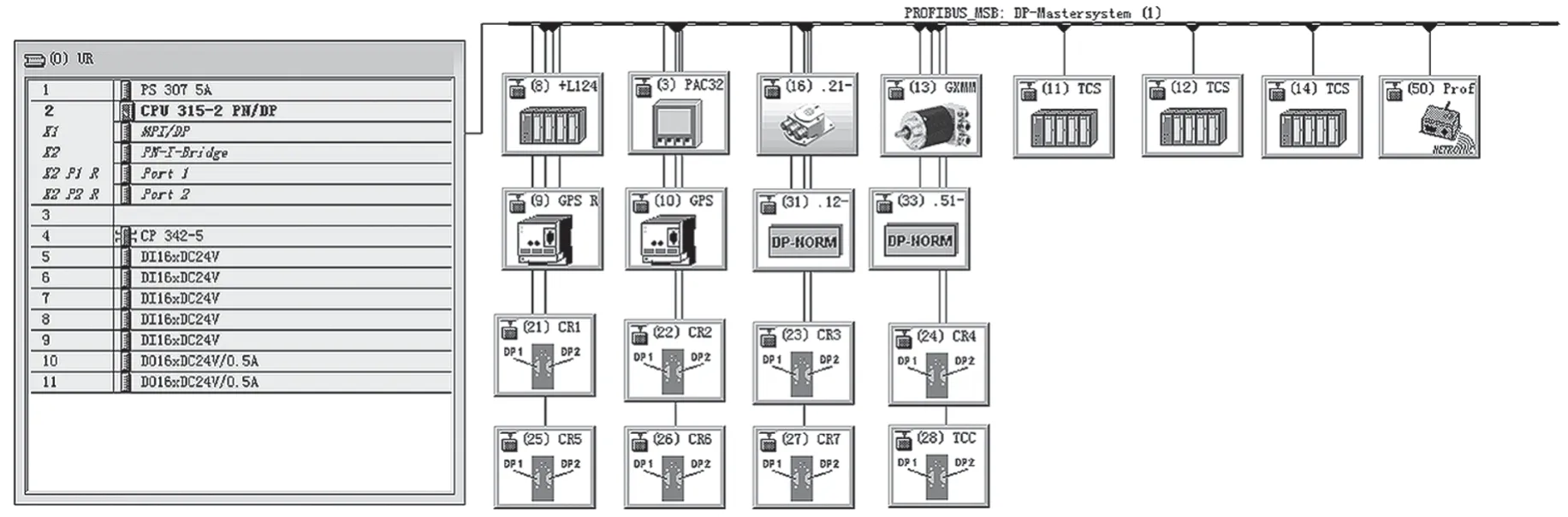

MSB 履带控制系统由 8 套西门子 PLC 控制器组成,其中包含 1 套 MSB 主站和 7 套单履带子站,其硬/在西门子 Step7 编程环境下进行。在硬件组态中,2 台 GPS 接收机、远程IO 模块、变频器和其他传感器等作为从站,直接通过 Profibus 现场总线与 MSB 主站连接做主从通信,7 套履带子控制系统分别通过 1 个 DP/DP 耦合器和MSB 的主控制系统做多主通信,数据通信遵循西门子 Profibus DP 协议,其硬件组态如图 3 所示。图 3中 GPS 接收机的地址分别为 9 和 10,7 个 DP/DP 耦合器地址从 21~27。

图3 MSB 履带控制系统硬件组态Fig.3 Hardware configuration of MSB crawler control system

3.2 履带控制系统算法

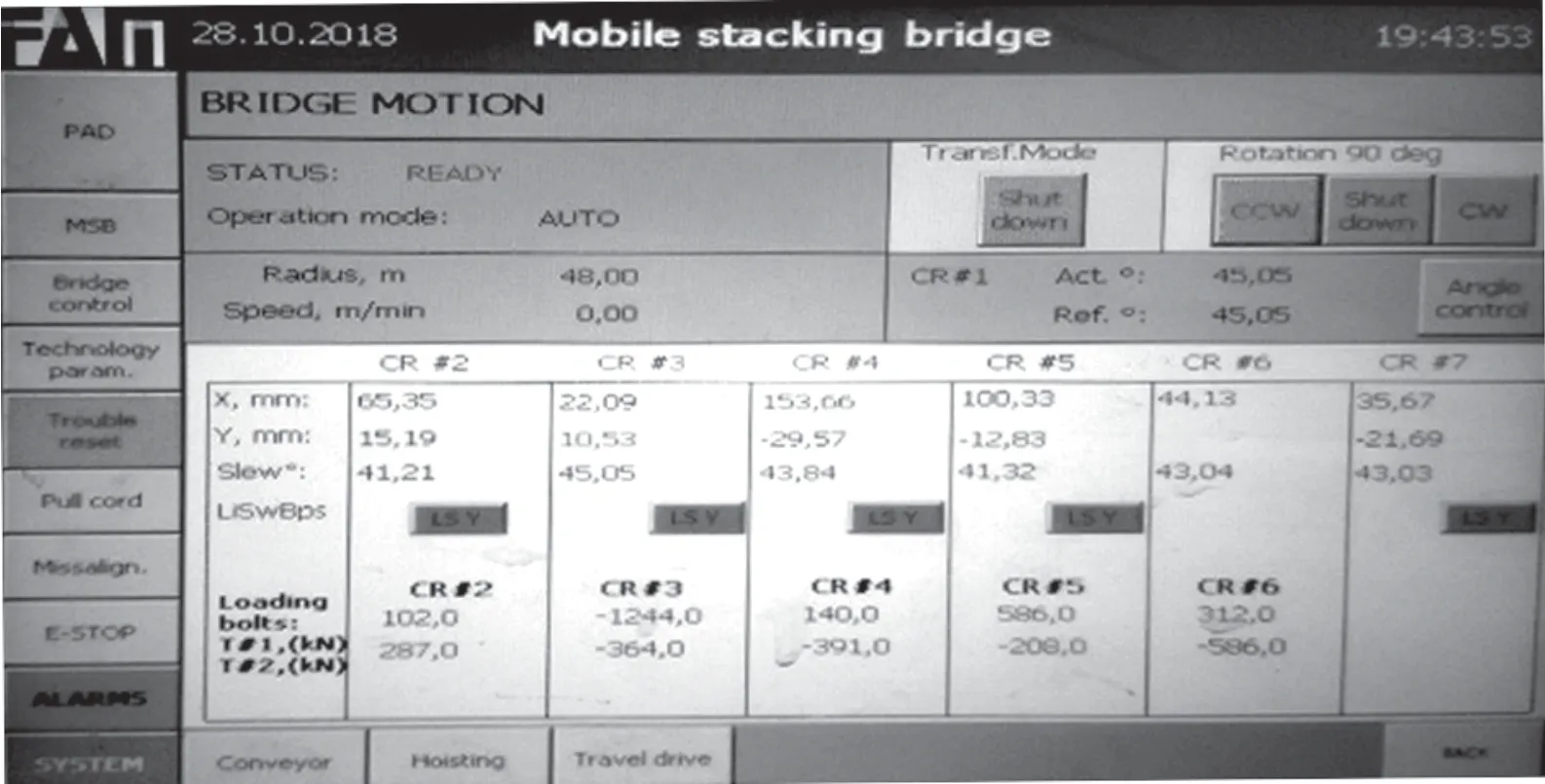

布料机 MSB 运行时有正常模式和 90°旋转模式2 种模式,通过控制系统终端 HMI(触摸屏人机界面)进行手动选择。此外,还需在 HMI 上设定 MSB 的基准半径和速度,MSB 在水平x、y轴上运动的方向由1 号履带决定。

3.2.1 正常模式

正常模式主要用于布料机生产工况,有转弯行走和直行 2 种运行轨迹。转弯行走时,MSB 栈桥围绕1 号履带做曲线行驶,单个底盘依据其与 1 号履带中心点之间的距离,以相应的速度行驶。该行走方式主要用于布料机生产时堆浸场料堆两尽头无法抵达的部分,通过保持布料机尾部受料斗与 TCC 下矿口相对位置不变,尽可能缩小料堆尽头盲区的面积,以减少后期由推土机完成的部分收尾工作。直线行走是布料机生产时在除盲区以外采用的行走轨迹,也可用于布料机移设时 MSB 栈桥完成 90°转向通往额定位置。

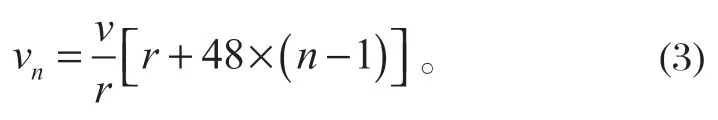

(1)转弯行走 当设定 MSB 的基准半径不为 0时,7 条履带执行转弯行走,运行轨迹如图 4 所示,从左到右依次为 1~7 号履带,箭头指向为各履带运行轨迹方向。

图4 正常模式下 MSB 转弯行走Fig.4 Turning walk of MSB in normal mode

以1 号履带为基准,1 号履带转弯半径即为设定的 MSB 基准半径,每条履带之间的距离为 48 m。转弯行走时 MSB 的基准角速度为定值,7 条履带的线速度和运行半径则各不相同,每条履带的速度和运行半径如下:

式中:vn为第n条履带的线速度,m/min;v为 HMI设定的 MSB 基准速度,m/min;r为设定的 MSB 基准半径,m;rn为第n条履带的运行半径,m;n为履带序号,n=1~7。

将式(2)代入式(1),且v和r已知,可以计算出7 条履带的线速度

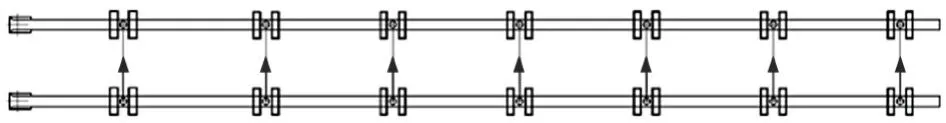

(2)直线行走 当设定 MSB 的基准半径为 0时,7 条履带执行直线行走,运动轨迹如图 5 所示。

图5 正常模式下 MSB 直线行走Fig.5 Straight walk of MSB in normal mode

直线行走时,履带速度执行设定的基准速度,由于路基崎岖不平,使得 7 条履带在相同速度下的位移却不相同。为了使 7 条履带始终在y方向上保持水平,需要对 7 条履带速度根据 1 号和 7 号履带上方GPS 接收机的y坐标数据进行自动调节。

履带的运行速度

式中:vcn为第n条履带的调节速度,m/min;ky为修正系数;Δycrn为第n条履带的y坐标偏差值。

式中:ΔyGPS为 1 号履带和 7 号履带的y坐标偏差值;yGPS_2为 7 号履带上方 GPS 测量的y坐标值;yGPS_1为 1 号履带上方 GPS 测量的y坐标值。

由式(4)~(7)可推导出

由式(8)可以发现,1 号履带的速度等于设定的MSB 基准速度,2~7 号 6 条履带的速度取决于 2 个GPS 的实时y值。如果 1 号履带和 7 号履带的y坐标值相等,所有履带的速度将完全一致,保持 MSB 的基准速度;如果有偏差,即对 6 条履带速度进行自动修正,修正幅度取决于修正系数ky,ky根据路基情况灵活设置。

(3)角度控制 转弯行走时需通过 HMI 设定 1号履带转弯角度,顺时针转弯为正,逆时针转弯为负,直线行走时角度为 0°。每条履带底盘下方均由一个绝对值编码器测量实际角度。为了确保履带转弯行走过程中 7 条履带的同步度和 MSB 栈桥的水平度,需对履带转弯角度进行控制。图 6 所示为某时刻MSB 转弯行走时的角度控制设定和监控。

图6 HMI 上角度控制和反馈Fig.6 Angle control and feedback on HMI

1 号履带向左转弯或者向前行走时,x坐标值与MSB 设定的基准值之间的偏差

式中:x0为 MSB 在x方向设定的基准值;x1为 1 号履带上方 GPS 测量的实时x坐标值。

1 号履带向右转弯或者向后行走时,x坐标值与MSB 设定的基准值之间的偏差

式(9)和(10)计算结果大小相同,方向相反。

1 号履带行走时的角度

式中:kx为角度修正系数,根据工况可调。

根据现场工况,需要将 1 号履带角度限制在一定范围内,以免桁架过度受力造成故障;并设定调整死区,在死区范围内不予调整角度。设定最大角度为5°,当Δx> 5 时,定义Δx=5,当Δx< -5 时,定义Δx=-5;同时设定x方向的最小和最大死区,Amax=x0+0.07,Amin=x0-0.07,当Amin<A1<Amax超过 5 s,强制A1为 0,停止角度调整。

转弯行走时,2~7 号 6 条履带跟随 1 号履带进行同步转弯,其角度控制数值来自 1 号履带反馈的实时角度值。

3.2.2 90°旋转模式

90°旋转模式主要用于布料机移设时,底盘在横向和纵向上旋转,通过底盘上单个履带的逆转来完成。完成该操作后,栈桥即可在纵向或者横向方向上行驶。该模式下,7 条履带既可以原地绕底盘中心旋转,也可以以履带的差动速度向一个方向行驶,即在行走机构之外围绕旋转中心转弯行驶。

(1)原地旋转 当设定 MSB 的基准半径为 0时,7 条履带执行原地旋转指令,各履带的速度控制同正常模式下直线行走的控制原理,参见式(4)~(8),运行半径均为 0。

(2)行走旋转 当设定 MSB 的基准半径不为 0时,7 条履带执行行走旋转指令,此过程中 7 条履带的运行轨迹完全相同,运行半径和速度均执行 HMI设定的基准值。运行轨迹如图 7 所示。

图7 90°旋转模式下 MSB 行走旋转Fig.7 Turning walk of MSB in 90°rotation mode

(3)角度控制 在 HMI 上选择移设模式、90°旋转模式和顺时针或者逆时针转向,1 号履带角度控制同正常模式下角度控制原理,参见式(9)~(11)。2~7 号 6 条履带角度控制始终跟随 1 号履带实际运行角度自动调节。

3.3 履带控制系统软件实现

在西门子 Step7 编程环境下,分别建立 2 个子功能(FC),根据 3.2 中介绍的 2 种模式控制算法,利用语句表(STL)和功能块图(FBD)2 种语言编写程序封装成块,然后在主控制程序中分别调用来实现 2 种模式下 7 条履带的同步协同控制。

4 结语

GPS-RTK 技术在矿山机械设备上应用较少,万宝矿产(缅甸)铜业有限公司的莱比塘铜矿项目将其应用到大型布料设备上,是一种探索和尝试。布料机生产时 MSB 栈桥可以安全行驶在崎岖的料堆路基上,不会因为 7 条履带水平度差距过大而导致故障停机,移设旋转时避免了履带上方桁架应力过大导致故障停机。4 年多的生产和移设实践表明该技术灵活、可靠且稳定。

鉴于该技术的良好使用效果,现场将其进一步推广应用到布料机生产时 TCC 和 MSB 的精准同步(需增加 1 台 GPS 流动站)、MSB 栈桥以及除 1 号履带外其他任一履带为中心的弧形布料方式和移设时的栈桥斜向操作,分别成功解决了布料机生产时由于 MSB栈桥和 TCC 同步行走时在x方向上偏差过大导致的漏料问题,进一步缩小了堆场料堆尽头的盲区范围,提高了移设时 MSB 栈桥的行走效率。该技术涉及的硬件主要是 GPS 基站、GPS 接收机和 PLC,调试完成投入应用后维护简单方便,减少甚至避免了传统超声波定位、编码器加行程开关定位等方法造成的可靠性差、故障多、维护不便且工作量大的问题。