石化装置工业尺度管道爆轰传播实验研究*

鲍 磊,王 鹏,党 茜,李厚达,邝 辰,于安峰

(1.中国石油化工股份有限公司青岛安全工程研究院,山东 青岛 266101;2.中国石油化工股份有限公司化学品安全控制国家重点实验室,山东 青岛 266101;3.西南石油大学石油与天然气工程学院,四川 成都 610500)

随着国家对环保的日益重视,相关法规标准日益严格。为满足国家法律法规的要求,各炼化企业开始大面积实施或改造油品储存系统挥发性有机物(volatile organic compounds,VOCs)收集与治理工程,涉及到中间原料与产品、石脑油、成品油等罐组。罐组连通后,一旦某一储罐发生闪爆或火灾时,火焰可沿连通管线传播到其它储罐,引发群罐火灾。近年来,气相连通罐组事故频发,如某石化企业6号罐爆炸后,由于各罐气相管线连通,导致7、8号罐相继发生闪爆;某化工厂焚烧炉引风机故障,生产装置可燃气体通过罐区废气收集管向各储罐倒灌,引发火灾[1]。

国内外学者针对小尺度管道内预混气体火焰传播加速、火焰抑制等已开展了大量研究[2-8],但对大尺度管道内火焰传播行为的研究较少,司荣军[9]采用管径DN500(长度66.5 m)和DN700(长度93.1 m)的实验装置,研究了瓦斯爆炸的峰值压力和火焰到达时间,认为管道直径的大小明显影响了瓦斯的爆炸传播过程,DN700管道的压力波峰值和火焰传播速度均要大于DN500的管道,但根据实验结果,管道内最大火焰传播速度约为500~700 m/s,尚未形成爆轰传播。Zuraiji等[10]采用内径为500 mm、长为30 m的管道对不同体积分数的甲烷空气混合物火焰传播开展了研究,在28.5 m处得到最大速度133.1 m/s。白春华等[11]采用内径为0.199 m、长径比为163的水平长直管道研究了甲烷空气爆轰传播,得到在强点火条件下,甲烷体积分数为9.13%时,经过14.35 m(长径比约72)形成稳态爆轰,爆速维持在1 700 m/s。蒋新生等[12]采用直径为0.15 m,长径比分别为69.3和155.3的实验管道研究了油气在不同长径比管道内的火焰传播行为,得出最大爆炸超压值和火焰传播速度随长径比增大而显著增大,当长径比达到一定程度后,发生了爆轰现象,最大爆炸超压值均达到3 MPa 以上,火焰传播速度最快达到3 000 m/s 以上;而当长径比足够大时,管道内沿程的最大超压值会出现随传播距离增大而下降再迅速升高的现象。孙少辰等[13]采用DN80和DN400管道研究了管道爆轰传播特性,实验发现DN80管道爆轰压力峰值大于DN400爆轰压力峰值。上述研究更多地集中在瓦斯爆炸传播领域,且更多的为爆燃传播,对于石化装置典型介质气体(丙烷、乙烯等)在工业级管道(管径以DN50~DN500为主)内的爆轰传播行为研究较少。

本文中针对石化装置常用管道规格(DN50~DN500)搭建9种规格管道火焰传播行为研究实验装置,研究了典型介质气体(丙烷、乙烯等)在不同规格管径的管道内火焰传播速度及压力关键参数,以期为指导石化装置连通管线设计及阻火器选型等提供数据。

1 实验装置与实验过程

1.1 实验装置

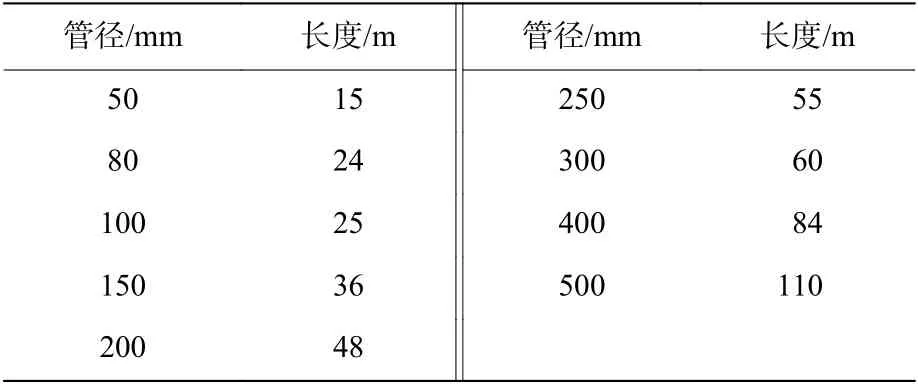

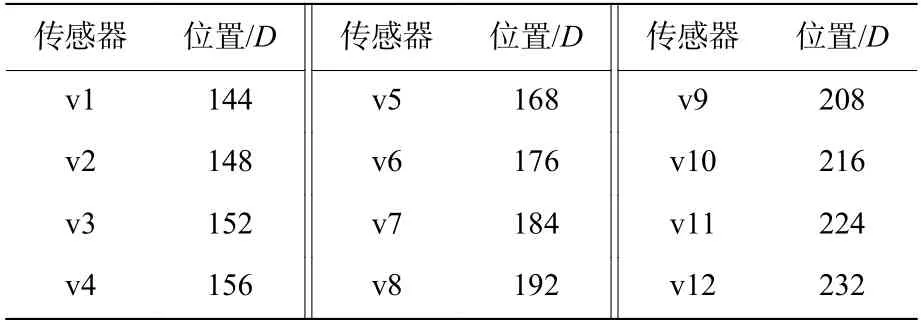

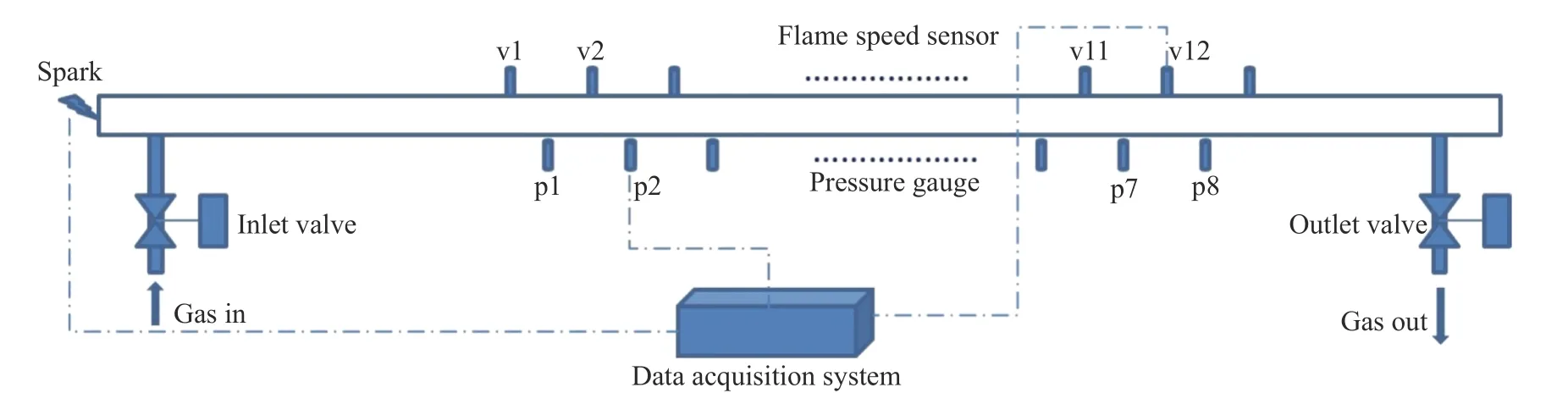

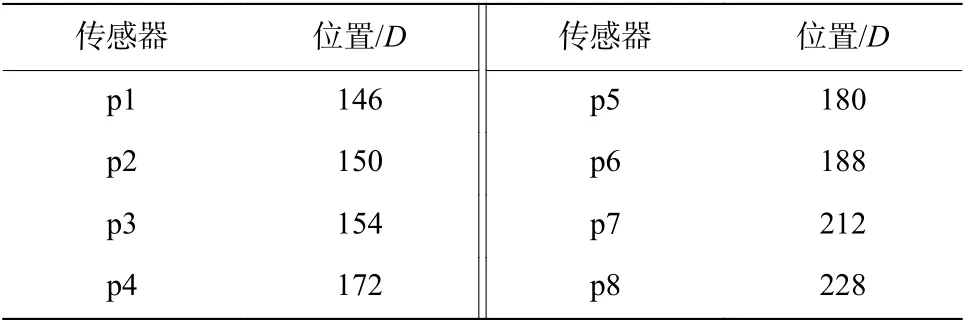

实验装置主要由以下几部分组成:实验管道系统、自动配气系统、点火系统、测量与采集系统以及安全控制系统等,如图1所示。实验管道系统包括50~500 mm等9种不同管径规格不锈钢材质管道,管道内未做特殊加工处理,内壁平滑无锈斑等。管道长度如表1所示。其中,50 mm管道实验装置中火焰速度、压力传感器以管径D整数倍作为单位进行布置,具体如表2~3所示。

表1 各实验管道长度Table1 Length of each experimental pipeline

表2 50 mm管道实验装置火焰速度传感器布置位置Table2 Location of flame speed sensors in 50-mm-pipeline experimental apparatus

图1 实验系统组成Fig.1 Schematic representation of the experimental apparatus

自动配气系统采用动态法配气,通过实时自反馈调节可燃气与空气的流量实现气体的混合。可根据实验需要配置丙烷、乙烯等与空气的混合可燃气体,可燃气体积分数精度为±0.2%;点火系统采用高压放电点火,点火能量可调,范围为1 mJ~30 J,为保证实验中可燃气被点燃,实验中点火能量采用1 J。测量与采集系统包括火焰速度测量、压力测量等。

火焰速度测量采用光电二极管原理的火焰传感器,当管道内有火焰传播时,其火焰的可见光传至火焰传感器时,火焰传感器中的光电二极管将输出0~3 000 mV的电信号并记录下可见光出现的时间点,通过相邻测试点的间距与时间差可求得其间的平均速度;间距越小,计算得到的平均速度值越真实反映火焰的瞬间速度,可根据火焰传播的不同形态设计火焰传感器间距值,火焰传感器响应时间≤0.5 µs。

火焰压力测量采用压电式动态压力传感器,其量程为0~100 MPa,测量精度:响应时间小于0.4 µs,采样频率大于500 kHz。由于爆轰压力的峰值压力(pmax)通常具有一定的随机性,加之当爆轰产生时,爆轰对管道或者其他设备的破坏需要一定的作用时间,根据ISO16852[14](国际阻火器测试标准)规定,采用爆轰平均圧力pm表征爆炸压力,其计算方法如下:

表3 50 mm管道实验装置火焰压力传感器布置位置Table3 Location of flame pressure sensors in 50-mm-pipeline experimental apparatus

式中:pm为爆轰平均圧力,MPa;tp为爆轰峰值压力时间点,µs。

安全控制系统包括远程控制进、出气阀,阻火器以及管道末端的爆破片等,远程控制进、出气阀实现实验过程的配气与吹扫操作,避免实验人员进入实验管道区域,配气完成后,远程控制关闭进、出气阀,保证实验时管道内可燃气体处于独立状态,与配气系统等物理隔离;阻火器用于防止火焰传播至非实验管道区域;由于实验基于常压、微正压开展,在管道末端安装爆破片以保护实验仪器等。

实验采用石化装置典型可燃气体乙烯、丙烷等与空气的混合气体开展。

1.2 实验过程

为保证实验过程的安全,在管道末端安装爆破片,管道进出口设置远程控制开关阀。实验开始前开展气密性检查,确保实验管道无泄漏;配气采用动态配气,通过置换5~10倍实验管道体积的实验气体来确保实验气体满足对体积分数的要求。点火前关闭进出气阀,通过高压放电点火装置远程点火,点火同步触发火焰速度和压力采集系统。当开展正压实验时,通过管道上的静压表来确定实验压力。

2 实验结果与讨论

管道内火焰传播由爆燃、爆燃转爆轰、最后发展为爆轰已经有很多学者研究,这里不做赘述。本文中主要关注可燃气体积分数、管径等对火焰传播的影响。

2.1 体积分数影响

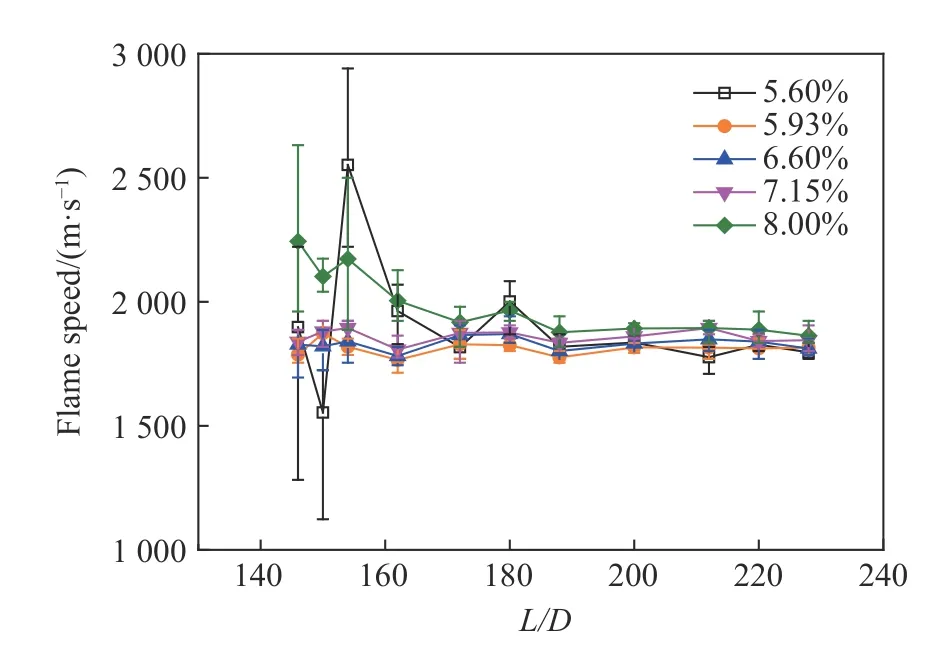

图2~3给出了C2H4体积分数不同的C2H4/空气混合物在爆轰段(146D~228D)的火焰传播压力和火焰传播速度。每组工况开展5次重复实验,其中误差定义为测量值与平均值的最大差值(包括正误差与负误差,下同)

图2 不同C2H4体积分数下C2H4/空气爆轰传播压力Fig.2 Detonation pressure of different C2H4concentrations in air

图3 不同C2H4体积分数下C2H4/空气混合物爆轰传播速度Fig.3 Detonation flame speed of different C2H4concentrations in air

由图2~3可以看到,当C2H4/空气混合气体中C2H4体积分数为5.93%,6.6%和7.15%时,火焰传播速度和压力均呈现出较为稳定的特性,多次实验的数据重复性较好,当火焰传播至150D以后即形成了稳态爆轰,速度约为1 800 m/s,与CJ理论爆轰速度接近。而当C2H4体积分数为5.6%(贫燃工况)时,火焰速度和爆炸压力波动均较大,且随着火焰的进一步传播呈现逐渐降低的规律,并在190D以后逐渐形成稳态爆轰;这主要是由于该体积分数下,相对过量的空气吸收了燃烧产生的热量,一定程度上削弱爆轰反应,使得需要更长的火焰传播距离发展成为稳态爆轰,同时稳态爆轰火焰速度略低于C2H4体积分数为6.6%时稳态爆轰速度。而当C2H4体积分数为8%(富燃工况)时,火焰速度和爆炸压力与贫燃工况类似,均呈现较大的波动,这主要是由于随着C2H4体积分数的增加,导致在非稳态爆轰区的反应速率增大,支持非稳态爆轰波传播所需要的化学反应热能释放率也相应升高,进而增高了非稳态爆轰波传播的速度和压力,导致爆轰加速距离增长,这一现象与夏昌敬等[15]实验观察到的比较一致。

有趣的是,由图2~3可以看出,随着C2H4体积分数的提高,爆轰速度呈现微弱的提高,而爆轰压力却未呈现相同的规律,特别是C2H4体积分数为5.6%时,其爆轰压力要高于C2H4体积分数为5.93%,6.6%和7.15%对应的爆轰压力值,这主要是由于当C2H4体积分数为5.6%时,爆轰还处于一定的过驱状态,并未完全稳态,这可从图2可以看出,其压力值还存在一定的下降趋势,并未实现相对稳态。

对于石化装置连通管道,可燃气体积分数多处于贫燃或富燃工况,在阻火器选用安装时,应当选用爆轰阻火器,安装位置距离可能点火点在标准[16]建议(大于120倍管径)的基础上可适当增加安全裕量。

2.2 管径影响

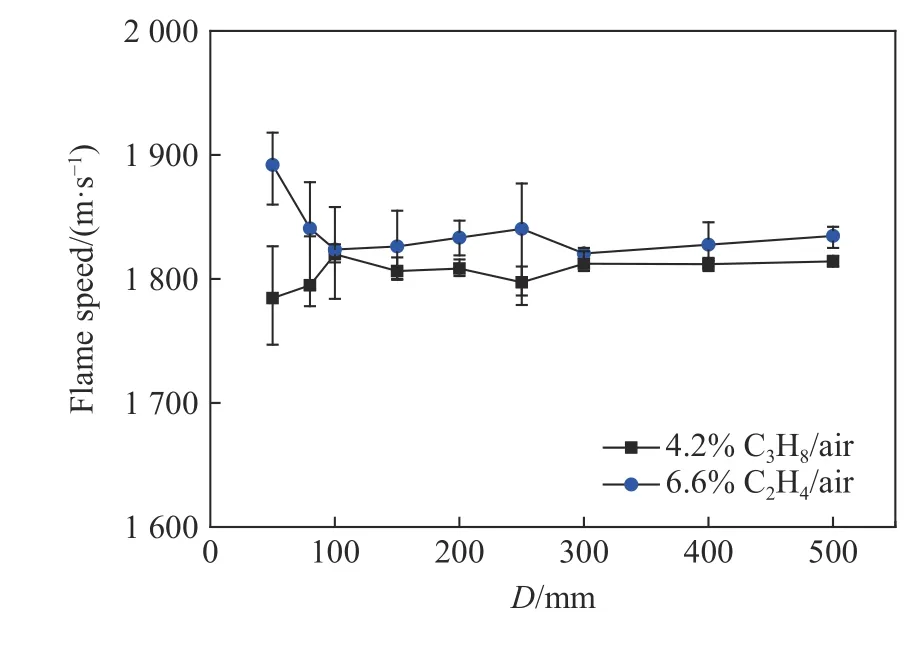

考虑到实验的稳定性及可操作性,本节研究中分别采用C2H4体积分数为6.6%的C2H4/空气混合气与C3H8体积分数为4.2%的C3H8/空气混合气开展实验。

图4给出了50~500 mm等9种不同管径下两种可燃气/空气混合气的管道火焰爆轰传播速度,由图4可以看出,从可燃气种类来看,体积分数为6.6%的C2H4/空气混合气体的爆轰速度要大于体积分数4.2%的C3H8/空气混合气体,这主要是由于C2H4化学反应活性高于C3H8,火焰燃烧反应强度更高所致;从管径来看,随着管径的增加,爆轰速度并未呈现明显的变化,这说明爆轰速度与管径基本无关。

图4 不同管径下管道火焰爆轰速度Fig.4 Detonation speed of different pipe diameters

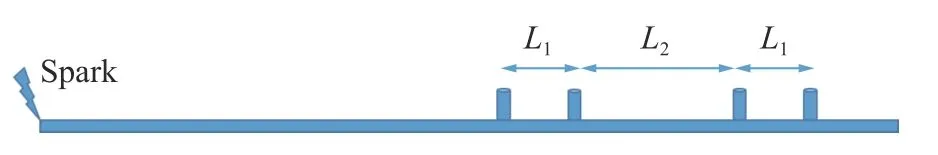

由于火焰处于爆轰传播状态时,其速度与管径基本无关,采用3个特征点速度偏差值对速度进行表征。ISO16852标准[14]中提出采用火焰速度偏差来判断是否达到稳态爆轰状态,即3个速度的最大偏差不超过10%即认为是爆轰状态。其火焰速度传感器布置如图5所示。其中,L1≥3D,且L1≥100 mm,L2≥500 mm,2L1+L2>30D,其中D为管道内径,单位mm。

图5 ISO16852标准关于爆轰速度的位置设置Fig.5 Location settings of detonation speed in ISO16852

定义无量纲量速度偏差δ为最大速度vmax相较最小速度vmin的偏差,即 δ =(vmax−vmin)/vmin。

最大速度偏差 δmax定义为多组重复实验中的速度偏差最大值。

为了更好地反映不同尺寸管径内火焰的传播特性,压力采用无量纲化处理,即采用爆轰压力pm与初始压力p0的比值(pm/p0)作为比较爆轰压力的参数。

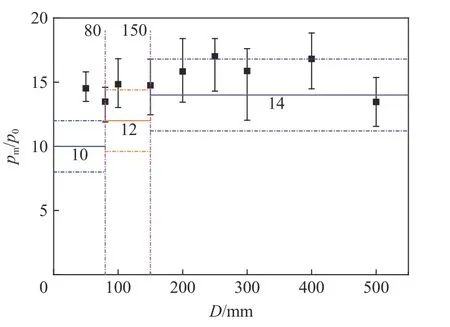

图6给出了50~500 mm等9种不同管径下爆轰圧力与初始压力(pm/p0)的关系。其中实线分别为不同管径下对应的pm/p0值,虚线分别为pm/p0值的偏差范围,即±20%上下限值。从图6中可以看出,管径从50 mm增大到500 mm,pm/p0相对稳定,均在12~19之间。ISO16852标准[14]将管径与pm/p0的关系进一步分为4个区间,如表4所示,并认为20%以内的偏差都可以认为是稳态爆轰。由表4可以看出,pm/p0值随着管径的增大而逐渐增大,呈现正相关性。而图6中,pm/p0值并未随管径增大而呈现明显增大趋势,9种规格管道内pm/p0平均值为15.17,相对偏差为(−11.27%~12.13%)

图6 爆轰火焰无量纲压力pm/p0值与管径关系(6.6% C2H4/空气)Fig.6 Relationship between pm/p0 and pipe diameters (6.6% C2H4/air)

表4 ISO16852标准的pm/p0参考值Table4pm/p0 given by ISO16852

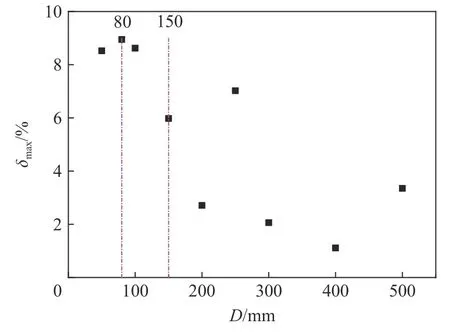

根据图5所示测得的3个位置点速度的δmax与管径的关系如图7所示。其中,虚线为ISO16852给出的管道直径分界值,分别为80和150 mm;下同图10,不再赘述。由图7可以看出,对于50~500 mm等9种管径下测得的 δmax最大为8.9%,均不超过10%,且管径越大,其 δmax越 小。图10同样呈现相近的规律。 δmax与管径呈现负相关性,这主要是当管径增加后,可燃气体积增大导致反应能量增加,管道边界层对爆轰火焰影响相对减小,进而使得爆轰火焰更为稳定。

图7 不同管径下火焰 δmax值(6.6% C2H4/空气)Fig.7 δmax in different pipes(6.6% C2H4/air)

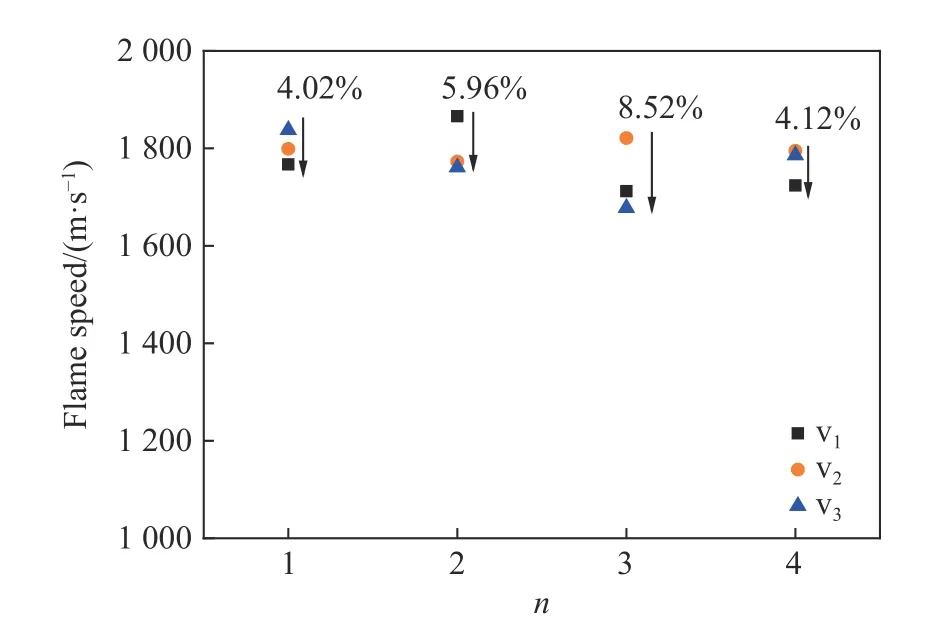

特别的,这里以50 mm管径为例,其3个测点的速度及速度偏差如图8所示,共开展4组重复实验,在4组重复实验中, δmax值 为8.52%, δmin值为4.02%,符合ISO16852标准[14]中通过速度判定稳态爆轰的准则。

图8 50 mm管道不同位置处火焰速度(6.6% C2H4/空气)Fig.8 Flame speed at different positions in 50 mm pipeline(6.6% C2H4/air)

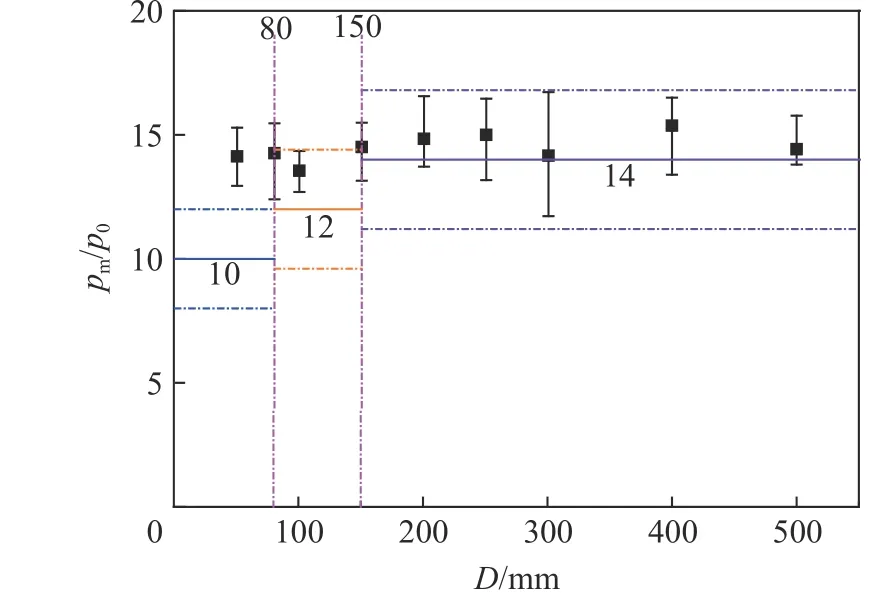

进一步采用C3H8/空气混合气作为实验介质,其结果如C2H4/空气混合气类似,具体如图9~10所示。图9中,pm/p0值并未随管径增大而呈现明显增大趋势,9种管径下pm/p0平均值为14.47,相对偏差为(−6.37%~+6.21%)。Christoph等[17]提到ISO16852标准[14]中pm/p0值的确定是依据Lietze通过可燃气直接起爆得到的,而在文中Christoph等[17]测得的pm/p0也未能与标准值对应,这可能是由于直接起爆的爆轰压力与火焰逐渐发展成为稳态爆轰的压力并不完全一致。在火焰传播逐渐发展成为爆轰的过程中,火焰与管道壁面热交换、管道边界层的影响等均会造成火焰能量的损失,进而导致稳态爆轰压力与直接起爆的压力不同。进一步可以看出,当管径增大到100 mm以上时,实验测得的pm/p0值与表4中的值吻合度较高,这主要是由于管径增大后,边界层对火焰爆轰压力的影响相对减小导致。对比图6和图9,当采用C2H4/空气混合气时,即便管径增大后,实验测得的pm/p0值与表4中的值也存在一定的偏差,这说明pm/p0与气体介质有关系,需要进一步研究。

图9 管径与爆轰火焰pm/p0关系(4.2%C3H8/空气)Fig.9 Relationship betweenpm/p0and pipe specifications(4.2%C3H8/Air)

图10 不同管径下火焰 δmax值(4.2% C3H8/空气)Fig.10 δmax in different pipes(4.2% C3H8/Air)

由图6、图9可以看出,管道爆轰压力并未随管道管径的增大而呈现明显的增大过程,而是与气体的种类有一定的关系,对于C2H4/空气混合气(C2H4体积分数为6.6%),其爆轰压力是初始压力的15.17倍,而对于C3H8/空气混合气(C3H8体积分数为4.2%),其爆轰压力是初始压力的14.47倍。在设计连通管道承受爆轰冲击时,特别是对于小管径管道(如DN150以下),应适当提高压力。

3 结 论

本文中搭建了罐区连通管道典型尺寸(50~500 mm)的管道火焰传播行为实验装置,并开展一系列实验研究,主要得到以下结论。

(1)可燃气体积分数对火焰传播及爆轰有一定影响,当可燃气处于或接近化学计量浓度时,爆轰加速距离更短,更易形成稳态爆轰,而当可燃气/空气混合气为贫燃或富燃状况时,爆轰加速距离则会延长,爆轰速度与可燃气浓度呈现正相关性。在阻火器选用、安装时应考虑爆轰影响。

(2)火焰爆轰传播速度、爆轰压力与管道管径基本无关,受可燃气种类影响更大;特别是中小管道(150 mm以下)爆轰压力要远高于ISO16852标准[14]给出的参考值,在管道设计时应特别注意。