爆破地震波作用下法兰接口燃气管道动力失效机制*

赵 珂,蒋 楠,2,贾永胜,姚颖康,朱 斌,周传波

(1.中国地质大学(武汉)工程学院,湖北 武汉 430074;2.江汉大学工程爆破湖北省重点实验室,湖北 武汉 430024;3.武汉爆破有限公司,湖北 武汉 430024)

地铁是涵盖了城市地区各种地下与地上的路权专有、高密度、高运量的城市轨道交通系统。截至2020年5月,中国已开通的城市地铁已达到47个。在地铁隧道开挖过程中常遇到坚硬岩石,钻爆法作为高效开挖的方式被大量应用。然而,爆破施工过程中常会对邻近燃气管线造成影响。因此,研究爆破地震波作用下埋地燃气管道的失效机制,探究埋地燃气管道振动破坏的控制标准具有重要意义。

目前,针对爆破地震波作用下管道的动力响应特性已有大量研究[1-4]。Kouretzis等[5]通过一系列全尺寸柔性管道现场爆破实验,并结合三维动态分析提供了一套计算最大应变及沿管道轴线位置变化的简便关系式。Liu等[6]通过建立三维有限元模型,分析了聚乙烯(PE)管道在不同开挖位置、管壁厚度、管道直径、内压等条件下的力学响应。张震等[7]对超浅埋地铁站通道爆破开挖邻近埋地混凝土管道的动力响应进行了研究,由最大拉应力强度理论得到混凝土管道的爆破控制振速。Jiang等[8]结合北京地铁16号线输气管道振速监测结果和数值计算,得出在爆破地震波作用下地铁开挖时输气管道振动速度峰值与药量、爆心距和管道埋深的预测公式。在现有的爆破地震波对管道影响的研究中,大多数学者不考虑管道的连接形式,这样虽能在一定程度上降低建模和分析的难度,但事实上,无论是球墨铸铁管道还是混凝土管道,管道之间通常是会采用法兰接头或衬垫承插接头的。为此,在研究埋地管道爆破地震安全控制标准时,考虑管道具有连接形式这一工程实际将更具合理性。

基于此,本文中以武汉市城区典型土层埋置的燃气管道为工程依托,开展全尺寸直埋燃气管道爆破地震效应研究的现场实验。结合动力有限元软件LS-DYNA对现场实验进行验证与补充研究,建立爆破地震波作用下法兰接口燃气管道的数值模型。分析在不同爆距下法兰接口燃气管道的爆破振动响应以及安全控制标准,为城市邻近管道爆破工程的安全建设提供更符合工程实际的指导。

1 邻近管道现场爆破实验

1.1 实验场地条件

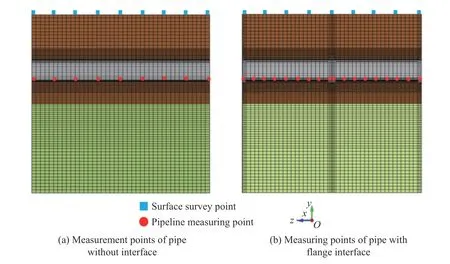

本实验以武汉市区主要常见枢纽燃气管道工程为研究背景[9-10]。武汉市范围内现役燃气管道多为铸铁或钢制管道,管径范围在DN40~DN2 600之间,埋地管道埋置深度约1~3 m。根据相关研究表明,此埋置深度广泛存在着层厚约4 m的粉质黏土层。参照武汉市管道临近爆破工程场地相关特点,结合大量实地考察研究后,选取了位于武汉市经济技术开发区硃山路与硃山一路交汇处的场地平整项目作为实验场地。为了充分模拟爆破工程分别位于管道的前方、正下方、后方时的实际动态推进施工过程,本实验在实验场地埋设所需管段,并在沿管道垂直平分线前方、正下方、后方等不同位置进行爆破。实验中预埋土层为粉质黏土层,厚度4 m,下部开挖岩层为强风化、中风化砂岩层。本研究中的管道选用城区输气常用的球墨铸铁燃气管道,管道直径1 m、壁厚1 cm。考虑到城区现有燃气管道大多埋设于距地表约 2 m深度的粉质黏土层中,因此管道埋深(管顶至地面)设为2.0 m。同时,考虑到下穿燃气管道的安全问题,在爆破施工时常对燃气管道进行减压处理,因此实验管道不做加压处理。实验中爆破炮孔拟采用垂直炮孔,孔深6 m、直径90 mm。装药结构为炮孔底部连续耦合装药,装药长度106 cm,单孔装药量8 kg,孔底起爆,以充分满足实际工程中下穿爆破工程爆破荷载的特点和规律。实验共设计11组炮孔,实验工况编号Ⅰ~Ⅺ,如图1所示。

图1 现场实验设计示意图Fig.1 Schematic diagram of field experiment design

1.2 现场监测方案

为更好地研究爆破地震波作用下管道的振动特征,本实验以振动速度数据和应力应变数据作为主要监测和研究的物理量。采用爆破振动测试仪TC-4 850进行管道振动速度监测,根据实际需要在管道内部及管道对应的正上方地表布置多个振动速度测点,其中监测点D2、D3、D4和D5分别位于管道的1/4、1/2、3/4和端部,监测点D1、D7、D6分别位于管道1/4、1/2、3/4处正上方的地表。管道内壁共设置2个应变监测断面,其中断面A位于管道中部,断面B距离管道边缘断面2 m。管道动态应变通过在管道断面A、B内壁粘贴环向和轴向的应变片来测量,现场监测布置如图2所示。

图2 实验监测点布置图Fig.2 Layout drawing of experimental monitoring points

1.3 现场实验测试结果分析

由于现场实验所得数据较多,实验结果不一一列出。考虑到在爆破地震波作用下管道的动态应变是最直观的表现形式,本实验将所测的动态应变数据进行滤波去噪处理,提取不同爆源距离下爆破时所进行的11次爆破实验的峰值应变数据进行分析。选取断面A上的S1、S2、S3、S4应变测点,其轴向与环向动态峰值应变数据如图3所示。分析图3中数据可知,管道中心截面各测点的动态应变峰值均呈现出随爆源距离的减小而逐渐增大的规律,4个应变监测点中以管道底部以及顶部测定的应变值较大。当爆源位于实验管道正下方时,各监测点的应变数据达到最大值。此外,根据应变性质对比分析可知,无论实验爆源距离如何变化,管道中心截面测点的峰值应变均以轴向拉应变为主,环向应变为辅。

图3 轴向与环向动态峰值应变Fig.3 Peak strain of axial and horizontal

2 数值模型及可靠性验证

2.1 基本模型

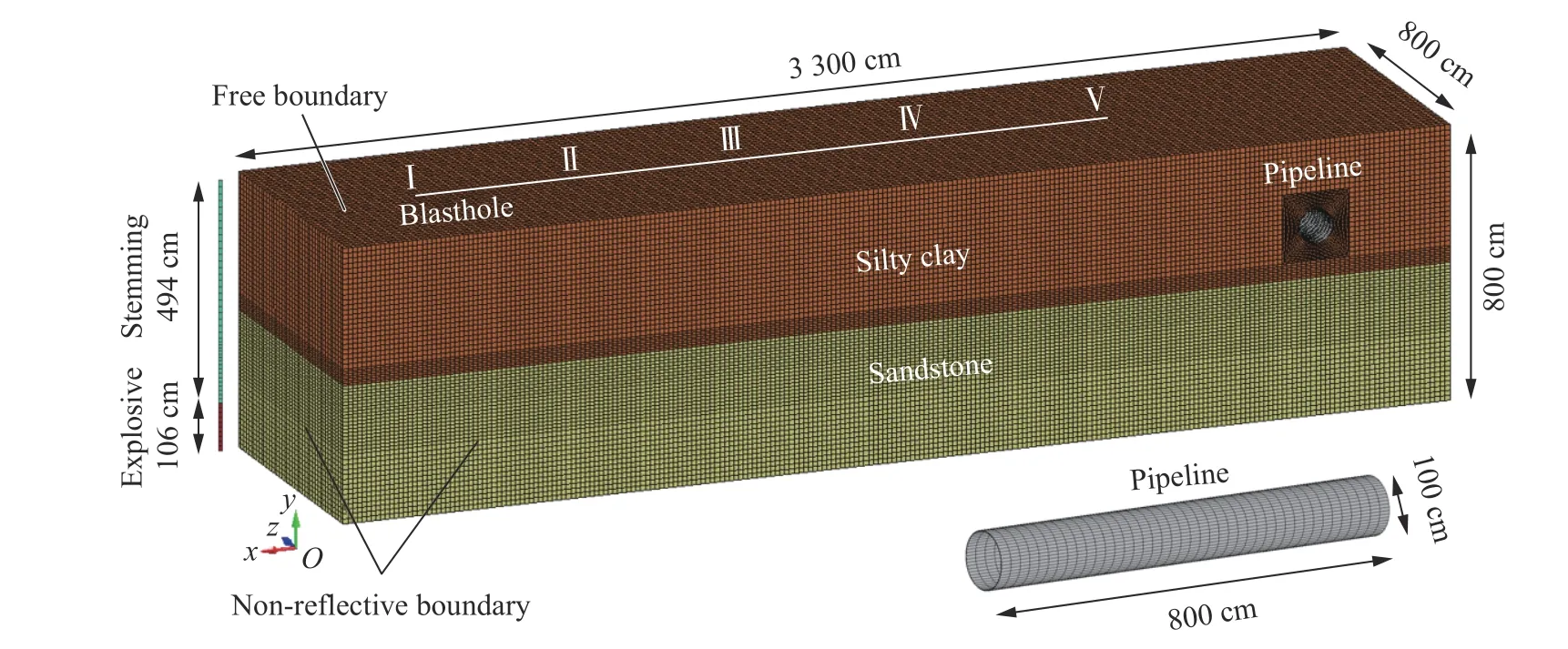

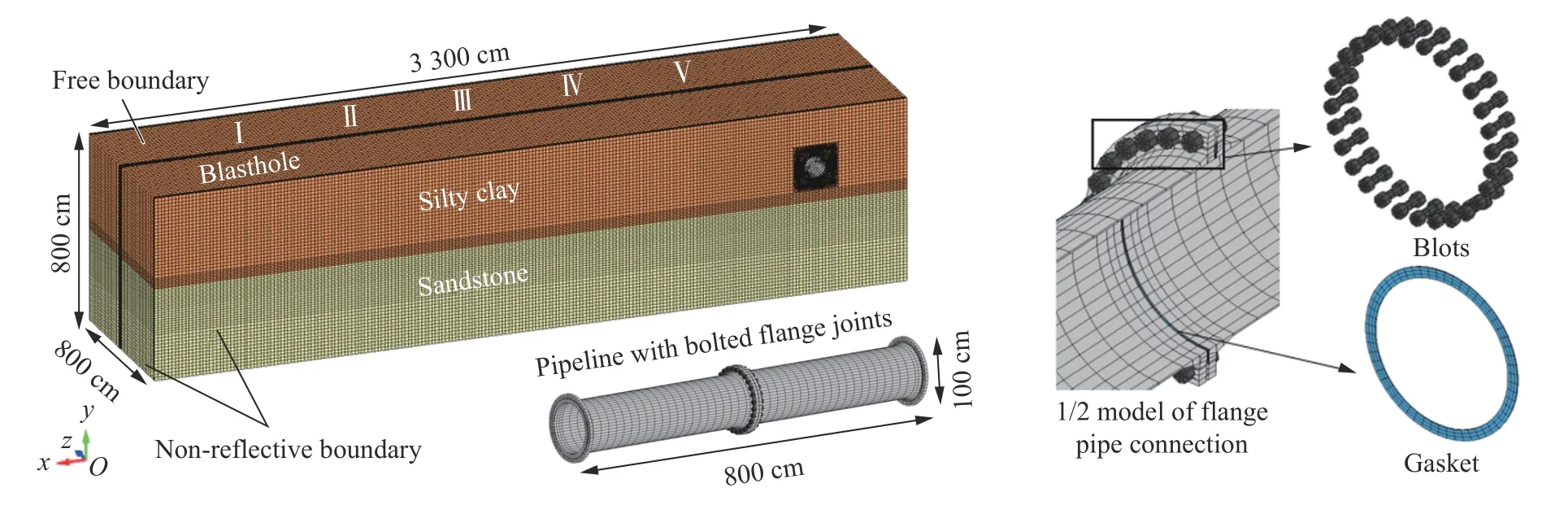

根据现场实验,爆破过程中管道地震效应沿穿越轴线具有极强的对称性。因此,考虑模型对称性,采用ANSYS/LS-DYNA动力有限元数值计算软件拟建立管道右侧Ⅰ~Ⅴ炮孔。根据本实验相关岩土勘察资料以及实验方案,综合考虑边界效应,确定数值计算整体模型如图4所示,模型整体尺寸为3 300 cm×800 cm×800 cm,上部粉质黏土层厚400 cm,下部灰岩层厚400 cm。直埋管道轴向长度取为800 cm,管道内径100 cm、壁厚1 cm。模型炮孔直径9 cm,孔深600 cm,装药长度106 cm。模型单元采用8节点SOLID164实体单元,cm-g-µs单位制[11]。为保证模型计算的准确性,模型中的炮泥、岩层、土层和炸药采用大变形的ALE网格划分,管道采用Lagrange网格。模型网格尺寸按照研究需求进行多尺寸混合划分,根据网格敏感性分析结果确定合适的网格大小,其中管道、炮孔、堵泥网格部分进行了细化,划分网格尺寸最大14 cm、最小4 cm,岩、土体网格最大尺寸33 cm、最小15 cm,如图4所示。

图4 现场实验数值模型示意图Fig.4 Schematic diagram of numerical model of field experiment

2.2 模型材料及参数

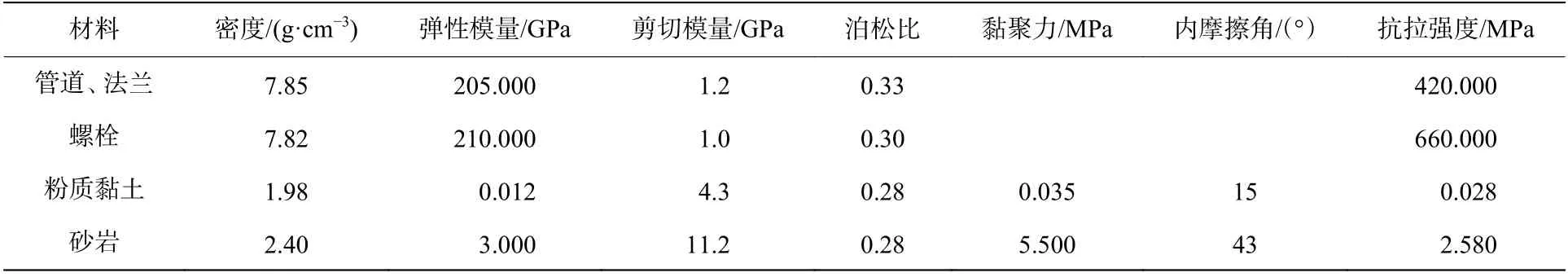

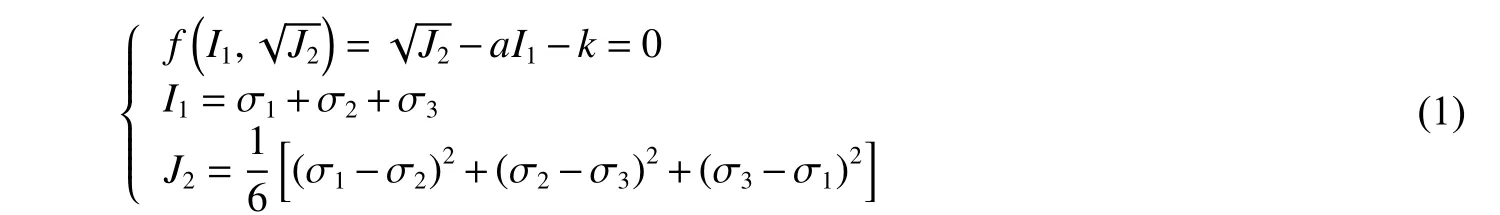

模型中共5种材料,分别是铸铁管道、粉质黏土、砂岩、堵泥、乳化炸药。根据室内力学参数测试结果,相关实验模型材料参数如表1所示。土壤作为松散多孔的非均质材料,其物理力学性能受多种因素影响。其中粉质黏土的材料模型选用*MAT_DRUCKER_PRAGER模型,这种材料模型使用了改进的Drucker-Prager屈服准则,使土壤材料屈服表面的形状扭曲更真实[12]。模型屈服公式为:

表1 模型材料参数Table1 Model material parameters

式中:a、k均为与岩土材料黏聚力c和内摩擦角φ有关的的常数,I1为应力张量的第一不变量,J2为应力张量的第二不变量。

砂岩、球墨铸铁材料由于其强度与屈服特征,可以采用*MAT_PLASTIC_KINEMATIC随动硬化材料模型,该模型通过定义岩石或铸铁材料的屈服强度以及失效应变相关参数可以实现对材料失效的计算模拟[13]。此模型的屈服条件为:

式中:σy为屈服强度,σ0为初始屈服强度,c、p表示Cowper-Symonds材料模型的应变率参数,β为硬化参数,σ0为屈服应力,Ep为塑性硬化模量, ε˙ 为应变率,有效塑性应变,Etan为切线模量;E为弹性模量。砂岩和球墨铸铁管道的硬化参数分别为0.5和0.3。球墨铸铁管道按Cowper-Symonds方式考虑应变率效应对屈服强度的影响,应变率相关参数c=51 000 s−1,p= 6.35,失效应变为0.005。

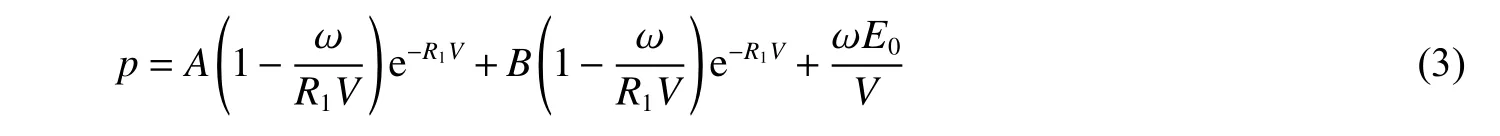

模型中的炸药材料与实验现场采用的2#岩石炸药保持一致,采用LS-DYNA软件自带的高能炸药材料*MAT_HIGH_EXPLOSIVE_BURN来模拟炸药模型。JWL方程可以对炸药的爆轰压力与相对体积和内能的关系进行描述,其表达式如下:

式中:p为爆炸产物压力,V为爆炸产物相对体积,R1、R2、ω、A、B为炸药材料参数,E0为初始比内能[14]。炸药爆轰产物相关参数如表2所示。

表2 爆轰产物状态方程参数Table2 Detonation product state equation parameters

由于管道表面与粉质黏土层直接接触,模型中管道与土之间的接触形式采用自动面面接触形式AUTOMATIC_SURFACE_TO_SURFACE。根据现场实验条件,管道与土之间静摩擦因数(fs)设为0.12,其他相关参数设置为默认值。此外,根据工程现场特点,将计算模型顶面设置为自由边界,其他各面采用无反射边界条件,以充分满足爆破地震波在岩土体等半无限介质中的传播条件。

2.3 可靠性验证

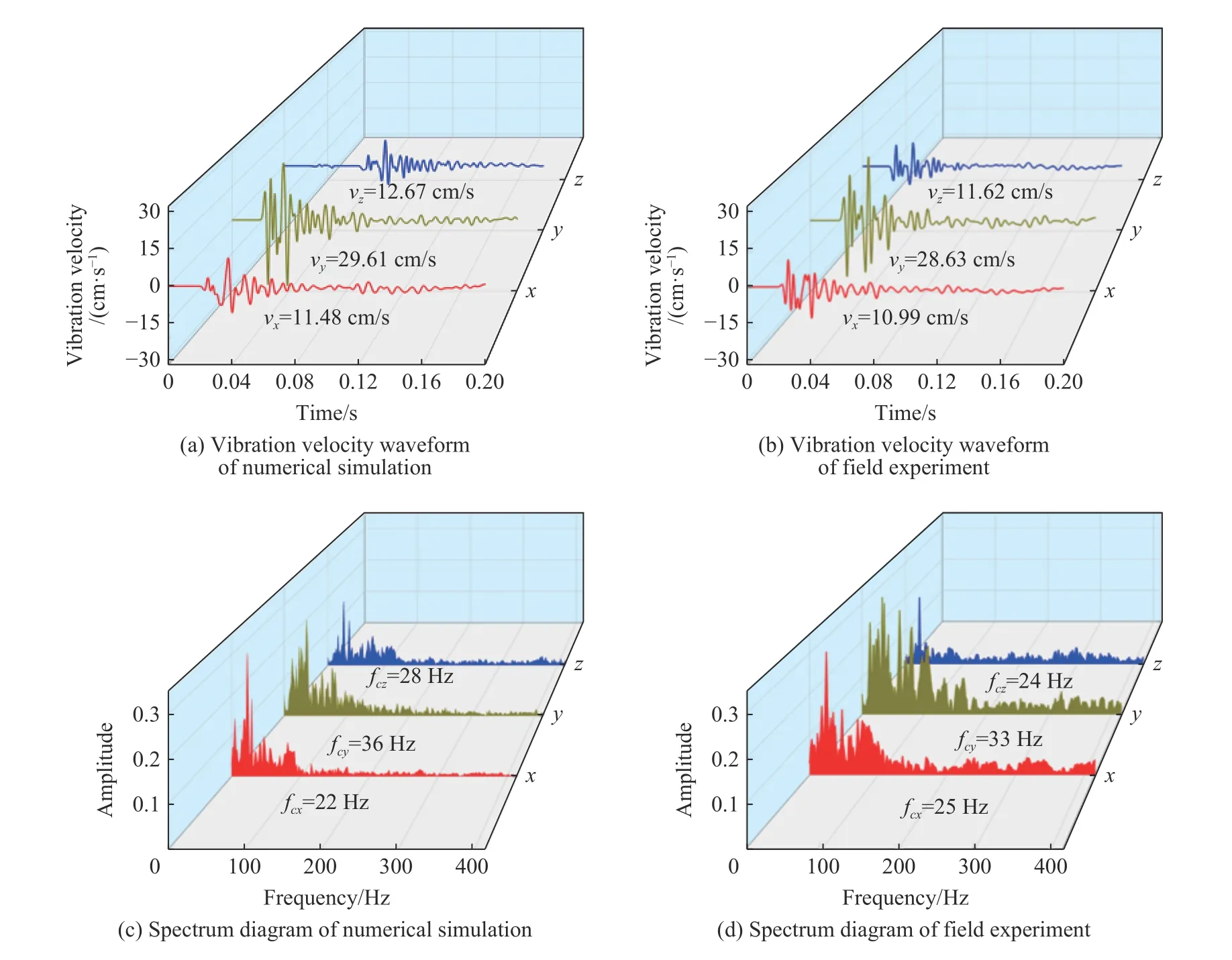

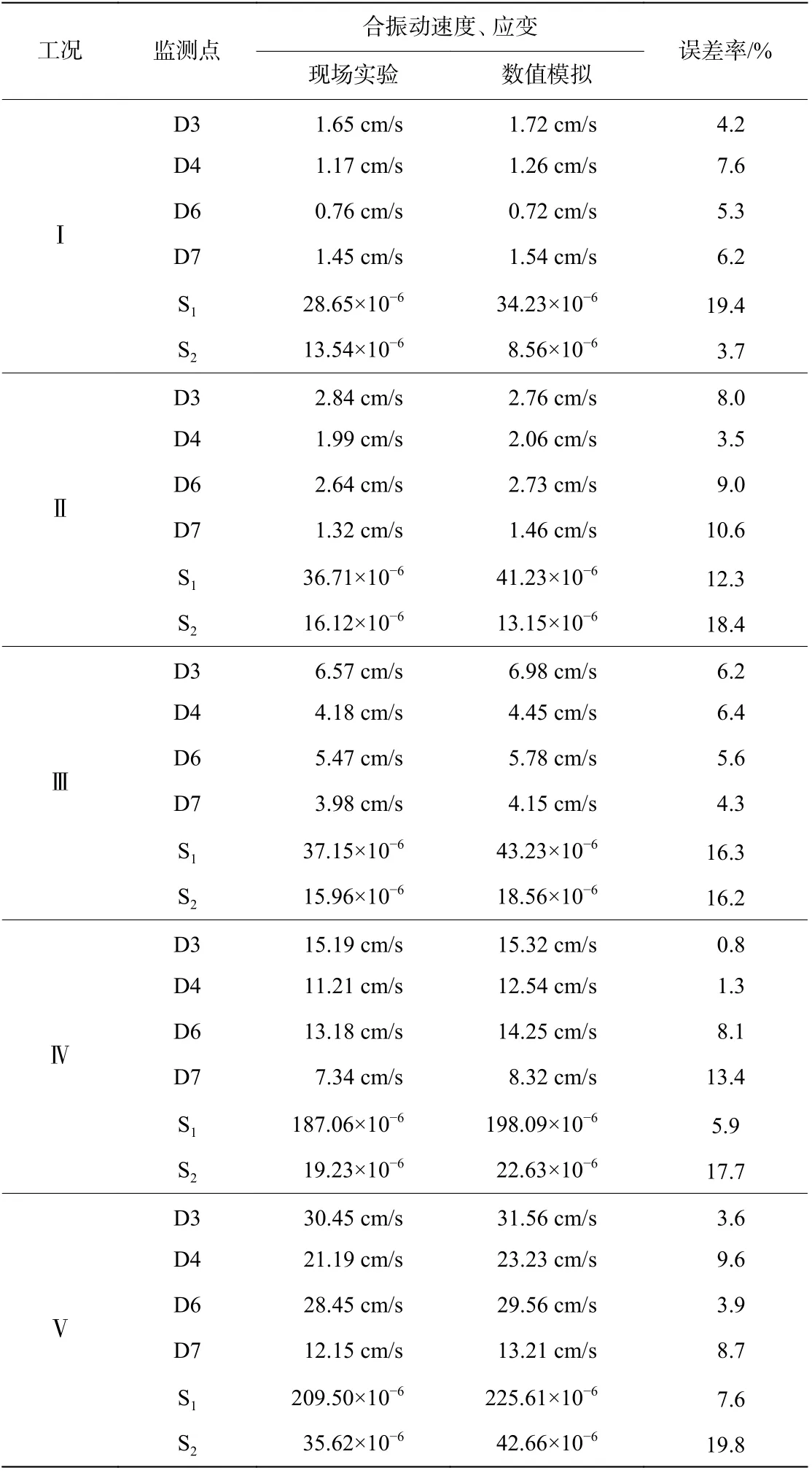

参考现场实验,合理选择数值计算模型中相对应的模型质点进行对比验证分析。根据现场振动测点的布置,选取距管道中间处监测点D3与数值模型中相应点对比分析。其中,距离管道5 m的炮孔Ⅴ爆破时管道截面各方向振动速度(vx、vy、vz)和各方向振动频率(fcx、fcy、fcz)如图5所示。由图5可知,数值计算监测点振动速度起始响应时间大概在15 ms左右,即爆破振动起爆后,由爆源传播至监测点位置所需时间大约为15 ms,质点振动时间持续100 ms。根据现场实验数据分析,现场实验管道以及地表地震波传播振动主频率在15~100 Hz左右,数值计算振动主频率在20.63~128.25 Hz左右。管道的固有频率一般低于10 Hz,因此不考虑爆破地震波使管道结构产生共振的情况[15]。监测点D3、D4、D6、D7的合振动速度以及S1和S2应变如表3所示。由表3可知,现场监测管道质点合振动速度峰值以及应变略小于数值计算结果,最大误差率为19.8%,在可接受的范围之内。分析发现,存在以上现象的原因在于:数值模拟过程未考虑岩土体内可能存在节理弱面对爆破振动速度峰值及频率衰减的影响。综上可知,数值计算模型的振动速度峰值以及频率特征与现场实测爆破地震波振动规律一致,数值计算模型及参数选取合理。

图5 实验和数值模拟的波形和频谱图Fig.5 Waveform and spectrogram of experiment and numerical simulation

表3 数值模拟结果与实测数据对比分析Table3 Comparative analysis of numerical simulation results and measured data

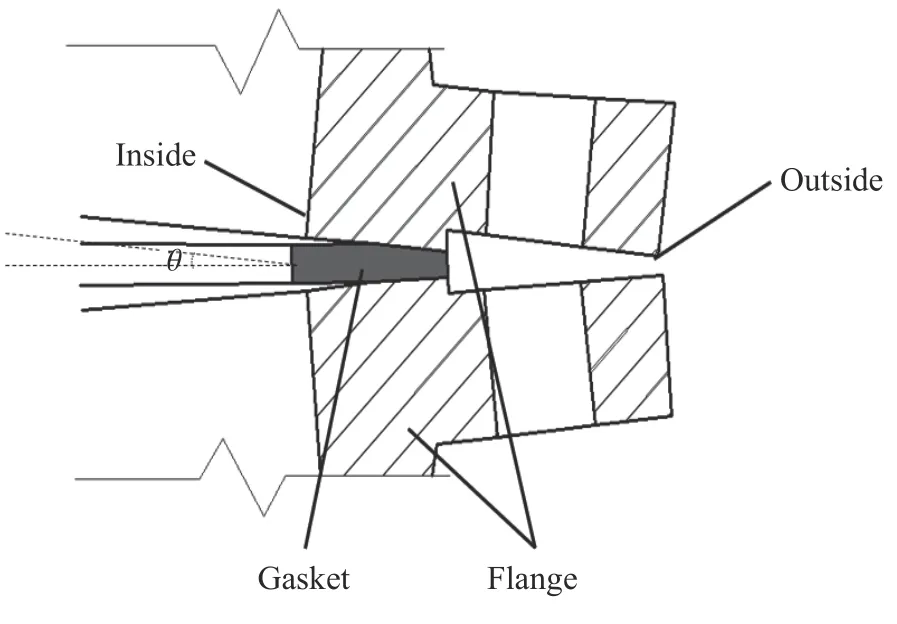

2.4 法兰接口管道模型

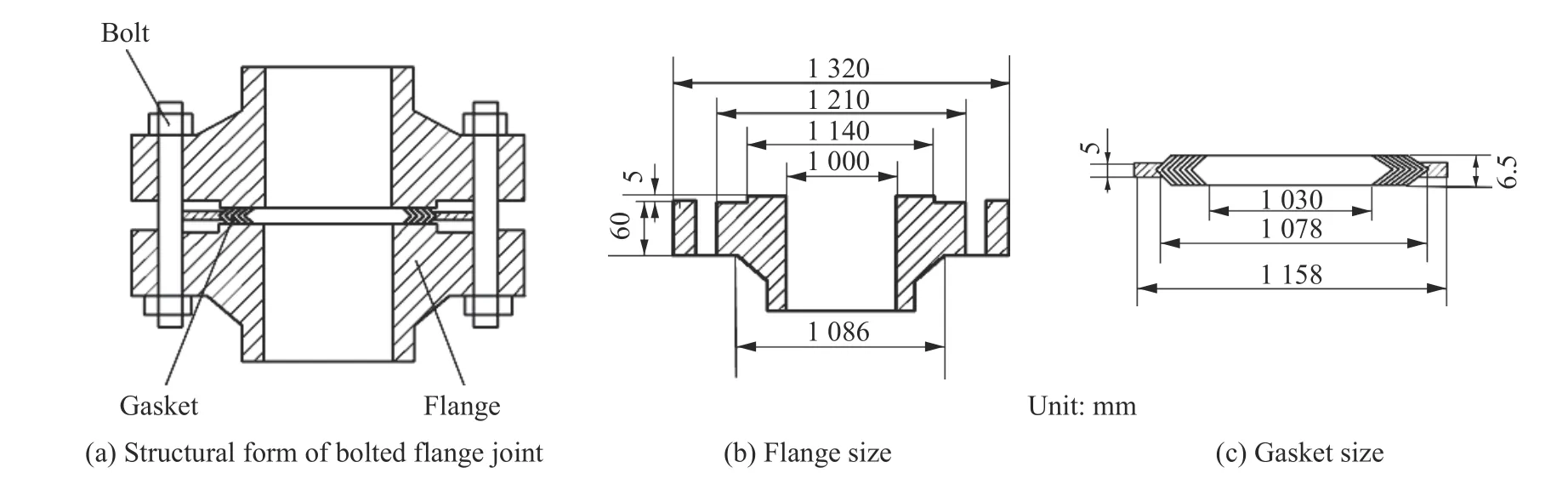

由于现场实验条件有限,无法兰燃气管道,因此采用LSDYNA有限元动力软件模拟的方法研究下穿法兰燃气管道爆破地震效应。根据《整体铸铁法兰》(GBT 17241.6−2008)[16],考虑现场实验管道的具体情况,选择公称直径为DN1000的球墨铸铁管道和公称压力为PN25的整体铸铁法兰。采用在高温高压冲击振动等条件下保持优良密封性能的金属缠绕垫片,依据《化工容器设备》[17],垫片系数m=2.5,比压pr=69 MPa。该系统共有28个 M52的等长双头螺柱以及 56个与其配套的螺母。法兰、垫片尺寸如图6所示。

图6 法兰接口系统Fig.6 Flange interface system

为保证模型计算的准确性,模型整体尺寸设置为3 300 cm×800 cm×800 cm,如图7所示。参照《水及燃气用球墨铸铁管、管件和附件》(GBT 13295−2019)[18],采用的法兰管道共2节,每节400 cm,轴向长度800 cm。燃气管道内直径100 cm,厚1 cm。模型中的管道、炮泥、岩层、土层和炸药的材料、网格划分以及属性与现场实验数值模型保持一致。根据网格敏感性分析结果,法兰、垫片、螺栓模型网格尺寸在3~15 cm范围内。模型共分为7个部分,共946 748个单元,其中螺栓和垫片为Part7和Part3,单元数分别为1 792、168。法兰、螺栓采用*MAT_PLASTIC_KINEMATIC模型,材料参数如表1所示。考虑到金属缠绕垫片力学性能具有明显的各项异性,根据制造商提供的该规格垫片参数,垫片采用*MAT_ORTHOTROPIC_ELASTIC模型,其材料参数如表4所示[19]。表4中,Ex、Ey、Ez分别为沿x、y、z方向的弹性模量,µxy、µyz、µxz分别为沿xy、yz、xz方向的泊松比,Gxy、Gyz、Gxz分别为沿xy、yz、xz方向的剪切模量。为真实反映管道与螺栓、垫片之间的接触特性,将螺栓、垫片、管道、土体相互接触部分设置为自动面面接触(surface-to-surface auto),其中垫片、螺栓和法兰的静摩擦因数设置为0.3,其他相关参数均为默认设置[20]。为准确模拟螺栓受力情况,LSDYNA中预紧力可采用应力初始化的方法建立螺栓预紧力。本文中通过参考《压力容器》(GB 150−2011)中“waters”法[21]以及反复试算来选定最合适的预紧载荷,目标是保证法兰接头满足强度和密封要求。依据上述思路计算得到PN25法兰单个螺栓的预紧力为97.7 kN。

图7 法兰接口管道数值模型示意图Fig.7 Schematic diagram of numerical model of flange interface pipe

表4 垫片的各项参数Table4 The parameters of the gasket

3 法兰接口管道与无接口管道对比分析

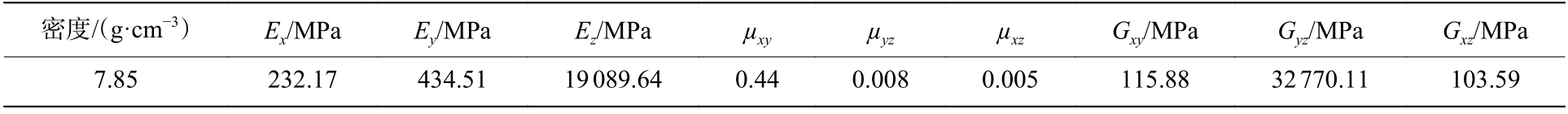

3.1 振动速度特征

根据现场实验测点布置,选取距离管道5 m的炮孔Ⅴ爆破时无接口管道与法兰接口管道测点D3、D4数值模型中对应的单元,如图8所示。由图8中的振动时程曲线分析可知,数值计算模型振动起始响应时间大概在15 ms左右,法兰接口管道和无接口管道振动波形与峰值振速出现的时间无明显差别。但法兰接口管道和无接口管道测点D3的单元峰值合振速分别为14.56、31.56 cm/s,两者差别较大。法兰接口管道和无法兰接口管道测点D4单元峰值合振动速度分别为23.58、23.23 cm/s。这是因为法兰管道接口处是非刚性节点,容易在外部荷载作用下产生变形和位移,而且法兰管道连接处采用回弹性佳、减震性能良好的金属缠绕垫片。爆破地震波作用于法兰管道连接处时,地震波的一部分能量被金属缠绕垫片吸收,金属缠绕垫片对接触处的管道单元起到了一定的减震作用。而管道1/4处的测点D4由于距离接口处有一定距离,金属缠绕垫片减震作用有一定范围,因此法兰管道和无法兰管道非接口处振动速度差别不大。

图8 合振动速度对比图Fig.8 Comparison chart of combined vibration speed

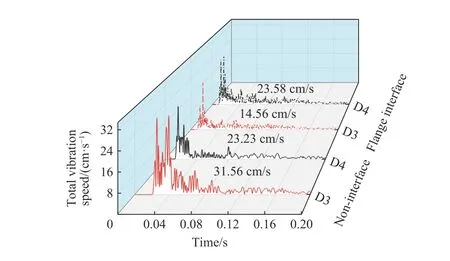

为全面分析管道振动速度沿管身的空间分布特征,结合现场实验监测点的布置,根据数值计算模型,沿管道轴线选取如图9所示的管道底部以及正上方地表土体单元。其中,法兰接口管道和无接口管道峰值合振动速度(vp)以及管道正上方地表峰值合振速(vg)如图10所示。分析图10可知,在不同爆破工况下,管道、地表峰值合振动速度呈现出随爆源距离减小而不断增大的趋势。此外,沿管道轴线方向,无接口管道、地表振动速度均呈现出以管道中心截面为对称面沿两端不断减小的趋势,管道中心截面为最危险截面。法兰接口管道沿轴线方向管道单元峰值振速由两侧向中间逐渐增大,在管道法兰连接处突然减小。无法兰接口管道和法兰接口管道中心正上方地表振速相差较大,这是由于柔性接口在地震波传播过程中易产生变形。对比无法兰接口管道和法兰接口管道非接口处单元振动速度可知,管道及其地表正上方单元峰值振动速度相差不大,进一步说明了在爆破地震波作用下,法兰接口对管道的动力响应有一定的影响。

图9 监测点示意图Fig.9 Schematic diagram of monitoring points

图10 管道轴线方向振速分布图Fig.10 Vibration velocity in the axial direction of the pipeline

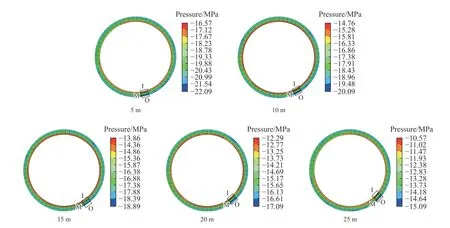

3.2 应力分布特征

根据数值计算模型研究法兰接口管道和无接口整体有效应力分布以及变化情况,其中炮孔V爆破时管道有效应力分布如图11所示。由图11(a)可知,爆破地震波在约0.04 s开始在管道中传播并引起管道有效应力的改变,约0.06 s管道的爆破地震波达到能量峰值,管道有效应力也达到峰值。由图11(b)可知,法兰接口管道在0 s时接口处已出现有效应力,这是螺栓预紧力对法兰接口的作用产生的。在约0.1 s,有效应力沿管身均匀分布,但管道法兰接口处有效应力远大于管身其他部位的有效应力。选取法兰接口管道和无接口管道中心截面以及端部截面最底部单元进行对比分析,无接口管道中心截面和端部截面底部单元峰值有效应力分别为32.98、15.11 MPa。法兰接口管道接口处中心截面底部单元在0 s时的初始应力为68.45 MPa,峰值有效应力为145.18 MPa。端部截面底部单元峰值应力为19.08 MPa。爆破地震波在法兰接口管道中传播时,管道接口处的有效应力最大,因此管道法兰接口处是研究的关键点。

图11 管道有效应力分布图Fig.11 Pipeline stress cloud chart

4 法兰接口系统的动力响应特性

4.1 螺栓动力响应特性

螺栓材料采用30CrMoA合金结构钢,抗拉强度660 MPa、屈服强度500 MPa、许用应力150 MPa。其中炮孔Ⅴ爆破时螺栓的应力云图如图12所示,对各个工况下单一螺栓截面进行分析发现,螺栓发生了略微的弯曲变形。螺栓横截面峰值有效应力分布不均匀,外侧有效应力小于内侧有效应力,螺栓轴向峰值有效应力呈现出中间大、两端小的现象。这是由于螺栓受到了法兰偏转而产生的弯曲载荷作用的影响。为全面分析爆破地震波作用下螺栓的动力响应特性,对28个M52在5种工况下螺栓内侧单元1的有效应力进行统计,如图13所示。由图13可知,在同一工况下,螺栓中部内侧有效应力最大值出现在迎爆侧;在不同工况作用下,螺栓中部内侧有效应力随爆心距的减小而增大,且有效应力均在材料许用应力范围之内。

图12 螺栓的有效应力分布图Fig.12 Effective stress distribution diagram of bolt

图13 各个工况的螺栓的有效应力分布图Fig.13 Effective stress distribution diagram of bolts in various working conditions

4.2 垫片动力响应特性

垫片应力(即垫片轴向压应力)是评价法兰接头密封性能的重要指标。依据ASME Ⅷ-1[22],在实际工况下,垫片的应力不小于mp就认为达到了密封要求(其中m为垫片系数,取2.5,p为介质压力,取2.5 MPa,mp为满足密封要求的最小垫片压紧力,即6.25 MPa)。由图14可知,在同一爆破工况下,垫片周向应力在迎爆侧最大。但应力沿周向只有微量波动,而沿径向波动大。因此,对在不同工况下垫片迎爆侧径向单元O、M、I的应力进行统计,如图15所示。由图14~15可知,在同一工况下,垫片应力由内到外逐渐增大。在不同工况下,垫片应力随爆心距减小而增大,且爆心距越小,垫片内外边缘应力差越大。这是因为法兰受到的外部荷载越大,偏转角越大,导致垫片内外边缘应力差越大,同时导致垫片回弹量增加,从而应力下降越显著。经计算,法兰的垫片在各种工况下的最小应力绝对值为10.6 MPa,均超过mp值,表明该组合法兰能满足一般密封要求。

图14 轴向压应力分布图Fig.14 Distribution diagram of axial compressive stress of gaskets

图15 垫片单元轴向压应力分布图Fig.15 Axial compressive stress diagram of gasket unit

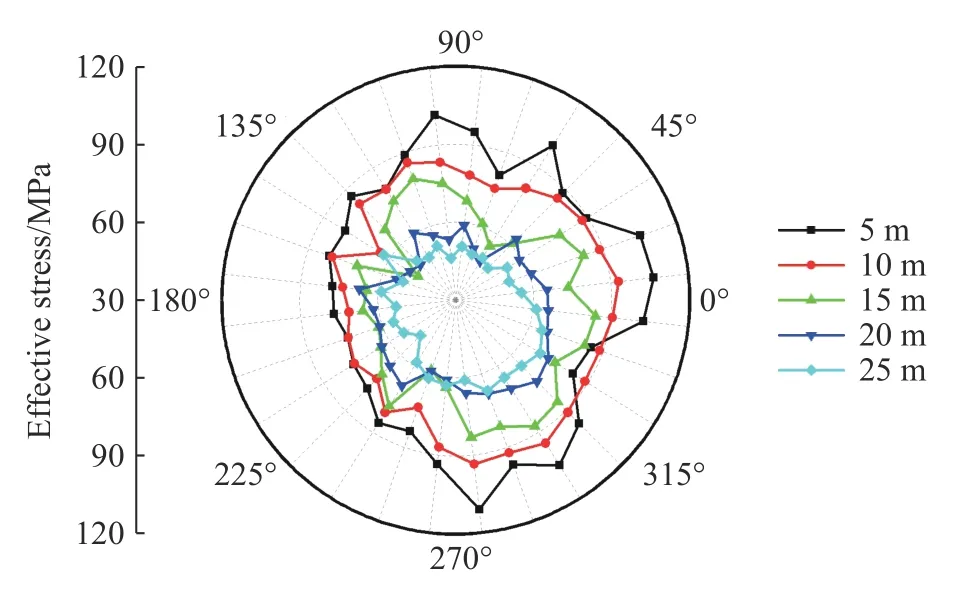

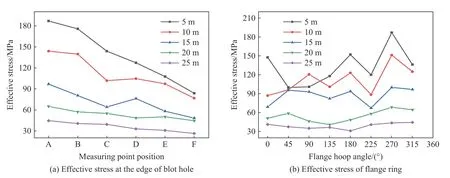

4.3 法兰动力响应特性

法兰采用整体式法兰,其材料为球墨铸铁,屈服强度为300 MPa。在图16中,对不同工况下螺栓孔周围单元A、B、C、D、E、F的峰值有效应力进行统计。由图17(a)可知,在相同爆破地震波作用下,法兰盘最大峰值有效应力出现在迎爆侧位于螺栓孔的内侧边缘处。这是由于法兰的的偏转与螺栓发生挤压引起的,结构存在不连续性,导致法兰的拐角处应力也相对较大[23]。为更好地研究不同爆破工况下法兰动力响应特性,对各工况法兰盘位于螺栓内侧边缘处峰值有效应力进行统计分析。如17(b)所示,爆心距越小,法兰盘位于螺栓内侧边缘处有效应力越大,有效应力皆小于材料的屈服强度。

图16 法兰测点示意图Fig.16 Schematic diagram of flange measuring point

图17 法兰有效应力Fig.17 Effective stress of flange

5 管道失效模式及安全评价

法兰接头发生泄漏的根本原因在于,法兰发生偏转时,法兰与垫片之间的接触面间隙使密封面不能完全吻合,从而导致泄漏发生。法兰偏转是在螺栓装配载荷、外部荷载和垫片反力作用下发生的法兰体的弯曲变形、垫片的非均匀压缩和螺栓弯曲这3种变形相互协调共同造成的。法兰的轴向位移是导致法兰发生偏转的主要原因,该位移的产生有两部分原因:首先由于法兰的刚度大于垫片的刚度,法兰连接处收到外部荷载作用时,垫片将会有较大的变形,从而会影响法兰的轴向位移;其次是法兰自身各个部分在在外部荷载作用下轴向位移的变化不一致。法兰发生偏转会引起垫片压应力分布不均匀,从而导致垫片密封性差,增大了连接处发生泄漏的可能性。ASME Ⅷ-1[22]中对于整体法兰,限制转角不超过0.3°。对法兰转角的限定,根本目的是为了保证法兰的紧密性。法兰偏转角可通过法兰内外边缘的轴向位移差值(即相对挠度)除以法兰内外径之差近似得到,如图18所示[24]。即:

图18 法兰偏转角示意图Fig.18 Schematic diagram of flange deflection angle

式中: ∆s表示轴向位移差, ∆l表示法兰内外径之差。

对法兰周向位移进行统计分析,法兰迎爆侧轴向位移差最大。将5种工况下爆破地震波作用下的法兰迎爆侧偏转角进行统计,爆心距为5、10、15、20、25 m的法兰迎爆侧偏转角分别为0.356°、0.179°、0.098°、0.058°、0.018°。当爆心距为5 m时,法兰偏转角已超过安全阈值。

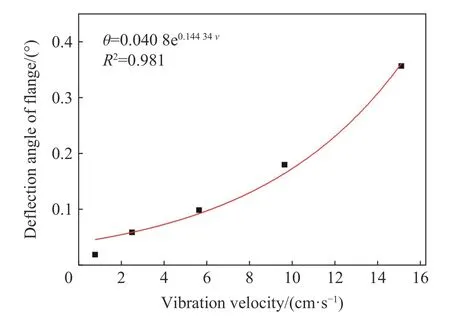

对于爆破振动影响下地下建构建筑物的安全监测和评价,往往由于其埋置于地下,现场工程条件下不便于进行开挖揭露,因此常常将其对应的地表振动速度作为监测量,以方便工程进行中的现场监测。对数值模拟中5种工况管道中心正上方的地表振速进行统计,如图19所示。根据统计关系拟合得到爆破地震波作用下法兰最大偏转角和地表振速之间关系表达式:

图19 法兰偏转角与地表振速关系Fig.19 Relationship between flange deflection angle and ground surface vibration velocity

式中: θ 为法兰最大偏转角,(°);v表示管道中心正上方地表振速,cm/s。

由式(5)可知,在爆破地震波作用下法兰最大偏转角和地表振速存在一定关系。已知法兰允许偏转角为0.3°,将其代入公式(5),即可得到法兰燃气管道下穿爆破工程地表的安全控制值为13.82 cm/s。

由上述分析可知,法兰接口更易受到爆破振动有害效应的影响,球墨铸铁管道整体的破坏应以法兰接口处的失效判据来判定,可将法兰接口燃气管道中心正上方地表控制振速13.82 cm/s作为埋地管道爆破地震作用下的安全控制值。

6 结 论

通过邻近管道现场爆破实验,利用动力有限元软件LS-DYNA建立不同爆破工况下无接口和有法兰接口燃气管道数值计算模型,并将无法兰接口管道和有法兰接口管道动力响应特性进行对比,讨论分析了不同爆心距下法兰管道动力响应特征的影响,得到了以下结论。

(1)不同工况下,管道应变随爆源距离的增大逐渐减小;管道截面应变以轴向拉伸应变为主,环向应变为辅。

(2)不同爆破工况下,无接口管道和法兰接口管道及地表峰值振动速度随爆源距离减小而增大;沿管道轴线方向,无接口管道、地表峰值振动速度以管道中心截面为对称面沿两端不断减小,法兰接口管道峰值振速由两侧向中间逐渐增大,在管道法兰连接处突然减小。无接口管道和法兰接口管道在非接口处峰值振速和有效应力差别不大,法兰接口处出现明显的应力集中现象。

(3)管道法兰接口处是爆破地震作用下研究的关键点,螺栓的峰值有效应力、垫片轴向压力、法兰峰值有效应力、法兰偏转角随爆心距增大而减小。

(4)法兰管道偏转角与地表振速具有对应关系,法兰接口更易受到爆破振动有害效应的影响。可将法兰燃气管道中心正上方地表控制振速13.82 cm/s作为邻近燃气管道爆破工程地表的安全控制值。

感谢武汉爆破有限公司谢先启院士及其团队刘昌邦、黄小武、钱坤、姚俊、王威、岳端阳等对本实验给予的大力支持。