舰用汽轮机油摩擦学性能不同评价方法和条件的相关性

张 博,王建华

(中国人民解放军92228部队,北京 100072)

舰船主汽轮机组的功能是为螺旋桨提供动力。工作时,汽轮机采用间接传动的方式,以齿轮箱为变速器,将汽轮机转子提供的动力传递给船舶螺旋桨。舰用汽轮机油不但担负着汽轮机轴承润滑、冷却、防护的任务,而且具有承载齿轮载荷、润滑、抗磨的作用。尤其是在变速器传动比高达20∶1的情况下,舰用汽轮机油的抗磨性和承载能力显得尤为重要。

对于舰船汽轮机油抗磨性的评价,中国、美国和俄罗斯的军用标准中采用不同试验条件的四球试验方法:美国军用标准MIL-PRF-17331L汽轮机油产品规范中,采用调整后的ASTM D4172—94评定其抗磨性[1];俄罗斯国家标准ГОСТ 9972—74汽轮机油产品规范中,对抗磨性没有提出要求,但在汽轮机油综合鉴定法中,要求采用ГОСТ 9490—75标准方法(四球法)评定舰用汽轮机油的抗磨性能[2];中国国家军用标准GJB 1601B—2015《舰用汽轮机油规范》要求采用标准SH/T 0189—2017《润滑油抗磨损性能测定法(四球法)》评价舰用汽轮机油的抗磨性,但并未设置合格指标,仅要求提供报告数据[3]。

对于舰船汽轮机油承载能力的评价,美国军用标准采用ASTM D5182—19(FZG齿轮法试验),设定通过等级为不低于9级;俄罗斯的产品规范和综合鉴定法中无相关要求;中国军用标准要求采用NB/SH/T 0306—2013《润滑剂承载能力的评定FZG目测法》评定承载能力,并要求失效等级不低于9级。

FZG试验条件贴近实际工况,但试验费用高、时间长、经济性较差。相比FZG试验,四球试验则表现出较好的经济性和便捷性,还具有同时评价油品抗磨性和承载能力的优越性。然而,四球试验与FZG试验在评价舰用汽轮机油承载性能上的相关性,还有待深入研究。此外,SRV-Ⅳ摩擦磨损试验机以其多种摩擦副接触形式、多样摩擦磨损评定项目、多用途宽温度的综合试验能力、以及评价结果良好的稳定性,从而被广泛用于评价润滑剂摩擦磨损性能[4-6]。

因此,对于舰用汽轮机油,探寻SRV试验、四球试验、FZG试验3种试验方法的试验条件与试验结果的相关性,对于探寻经济性好、方便有效的舰船汽轮机油摩擦磨损性能评定方法具有重要意义。

基于前期用四球试验法考察舰用汽轮机油抗磨性能的成果[7],本研究以同时满足中国、美国、俄罗斯军用标准的舰船汽轮机油为试验油,采用四球试验法、FZG法和SRV法,考察不同试验方法与试验条件评价舰用汽轮机油摩擦学性能的相关性,通过综合分析,优化一种简单、经济、快速的评价舰用汽轮机油摩擦学性能的评价方法。

1 实 验

1.1 试验材料

试验油共8个油样,分别命名为A1,A2,B,C,D,E,F,G。其中,A1,A2,B油符合中国国家军用标准GJB 1601B—2015规范要求,由某国内制造商提供;C油符合美国军用标准MIL-PRF-17331L规范要求,购自某外国公司;D油符合俄罗斯国家标准ГОСТ 9972—74规范要求,由某公司提供;E,F,G油样符合中国国家军用标准GJB 1601A—1998规范要求,由中国石油某经销公司提供。GJB 1601B—2015和MIL-PRF-17331L对产品抗磨性和承载能力有要求,ГОСТ 9972—74和GJB 1601A—1998对产品抗磨性和承载能力无要求。

四球试验用钢球符合GB308要求的Ⅱ级轴承钢球,直径12.7 mm,材质为GCr15[8];FZG试验用国产QCL-003型试验齿轮[9];SRV试验用试验球和试验盘为AISI 52100钢,试验球洛氏硬度HRC为60±2,试验盘洛氏硬度HRC为62±1。SRV试验球表面粗糙度(CLA)要求为0.020~0.030 μm,直径为10 mm;试验盘表面粗糙度要求为0.035~0.050 μm,直径为24 mm±0.5 mm,厚度为7.8 mm±0.1 mm[10]。

1.2 试验方法

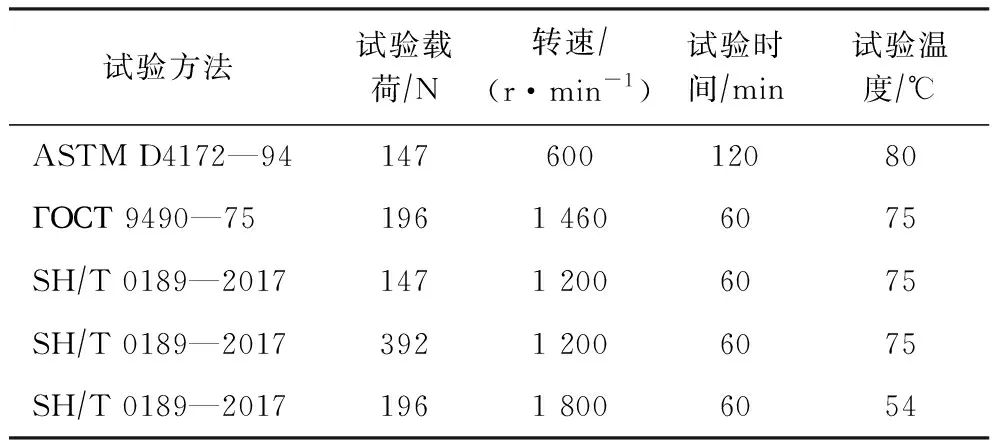

1.2.1 四球试验法依据美国MIL-PRF-17331L规范中调整参数的ASTM D4172—94法、俄罗斯标准ГОСТ 9490—75、中国石化行业标准SH/T 0189—2017和C220/H舰艇通用齿轮油规范(GJB 6025—2007)的抗磨性评定试验方法与试验条件,在济南时代试金试验机有限公司生产的MR-S10B型试验机上评价汽轮机油的抗磨性,记录磨斑直径(WSD)。试验方法和条件如表1所示[8,11-13]。同时,依据《润滑剂承载能力测定法》(GB/T 3142—2019)评价汽轮机油的承载能力,测定8个油样的最大无卡咬负荷(PB)、烧结负荷(PD),判断油品承载能力[14]。

表1 不同四球试验法的试验条件

1.2.2 FZG试验法依据标准方法SH/T 0306—92《润滑剂承载能力测定法(CL-100齿轮机法)》,在济南舜茂试验仪器有限公司生产的FZG齿轮磨损试验机上评定舰用汽轮机油的抗擦伤承载能力,评判FZG失效等级[9]。

1.2.3 SRV试验法依据SH/T 0847—2010(ASTM D6425—02)《极压润滑油摩擦磨损测定SRV试验机法》,在德国Optimol Instrument公司生产的SRV-Ⅳ型摩擦磨损试验机上评价舰用汽轮机油的减摩抗磨性。试验条件:往复运动频率为50 Hz,预加载荷50 N;30 s时载荷增至300 N,运行2 h±15 s,温度50 ℃[10]。测定试验球的磨斑直径和磨损体积。

1.3 相关性分析

在四球试验法评价油样抗磨性和承载能力的试验中,采用Pearson系数回归法,分析中国、美国、俄罗斯的各标准试验方法间的相关性。根据Pearson系数r的取值,确定两种试验方法间的线性相关性:当|r|≥0.8时,可视为极强相关;当0.6≤|r|<0.8,可视为强相关;当0.4≤|r|<0.6时,视为中等程度相关;当0.2≤|r|<0.4时,说明两个变量弱相关;当0≤|r|<0.2时,可视为极弱相关或无相关[15]。

2 结果与分析

2.1 四球试验结果

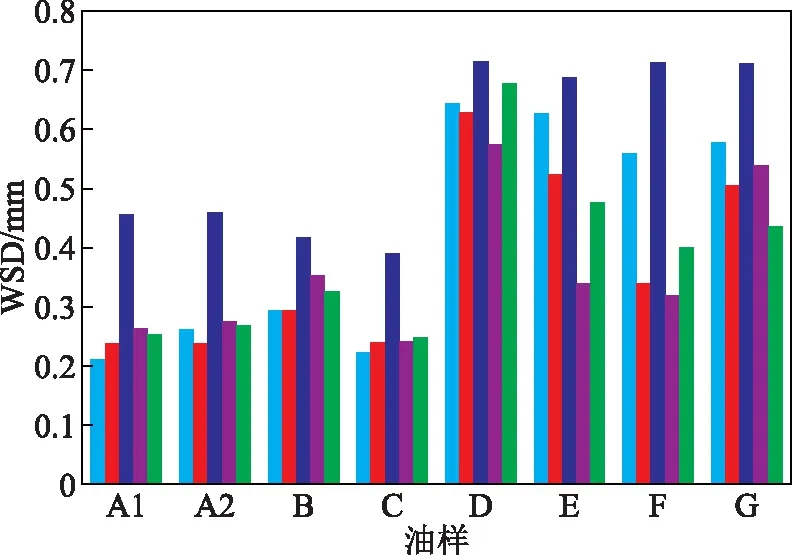

2.1.1 汽轮机油抗磨性能评定按照表1不同四球试验法的试验条件,分别对8个舰用汽轮机油样品的抗磨性能进行评定,分析相同油样在不同试验条件下、以及不同油样在相同试验条件下钢球的WSD,结果分别如图1和图2所示。

图1 8种试验油在不同条件下试验钢球的WSD

图2 5种试验方法及条件下不同油样钢球WSD

由图1可知,试验条件对油样抗磨性能(钢球WSD)的试验表现有一定的影响:①当试验载荷不同时,载荷越大,油品抗磨性表现越差。在载荷为392 N时,各试验油四球试验钢球的WSD均明显高于其他较低载荷下的结果,表明试验载荷是影响试验钢球WSD的关键因素,载荷增大时各油样四球试验中钢球的磨斑直径均显著增大,而转速、时间、温度等试验条件对钢球WSD的影响较小。②当试验载荷相同时,对于质量规范中有抗磨性能要求的试验油(A1,A2,B,C),其试验钢球的WSD相近,而转速、时间、温度等试验条件对钢球的WSD影响较小。如ASTM D4172—94标准方法的试验时间为其他方法试验时间的2倍,其试验钢球的WSD与其他方法同载荷下的结果仍比较接近,说明试验时间对钢球的WSD影响较小。

而对于质量规范中无抗磨性能要求的试验油(D,E,F,G),其试验钢球的WSD较大,抗磨性能整体上较差。同时,相同油样不同条件下试验钢球的WSD变化较大,说明转速、时间、温度等试验条件对试验油抗磨性的表现产生影响。如试验载荷同为147 N时,相比于SH/T 0189—2017方法试验结果,按照ASTM D4172—94标准方法进行四球试验,4种油样试验钢球的WSD均更大。这是因为ASTM D4172—94方法规定的试验时间增加1倍、转速降低50%。这说明,对于质量规范中无抗磨性要求的油品,其在长时间、低转速下的抗磨性表现比其在较短时间、较高转速下的表现差。同样在试验载荷同为196 N时,相比于SH/T 0189—2017方法试验结果,按照ГОСТ 9490—75方法进行四球试验,油样D,E,F试验钢球的WSD值均较大,原因在于ГОСТ 9490—75方法的试验温度较高、转速较低。因此以上试验结果说明在较高温度、较低转速试验条件下,油品抗磨性表现较差。

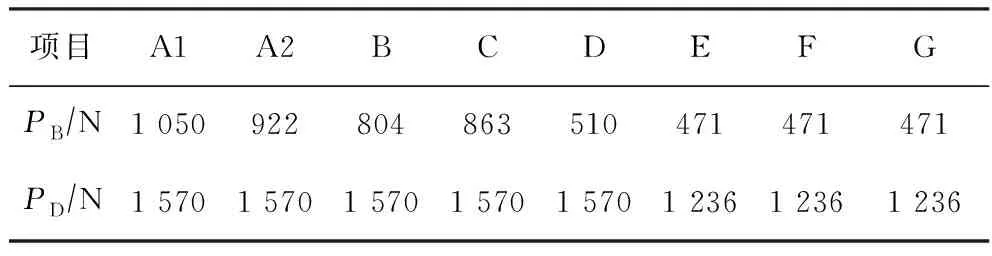

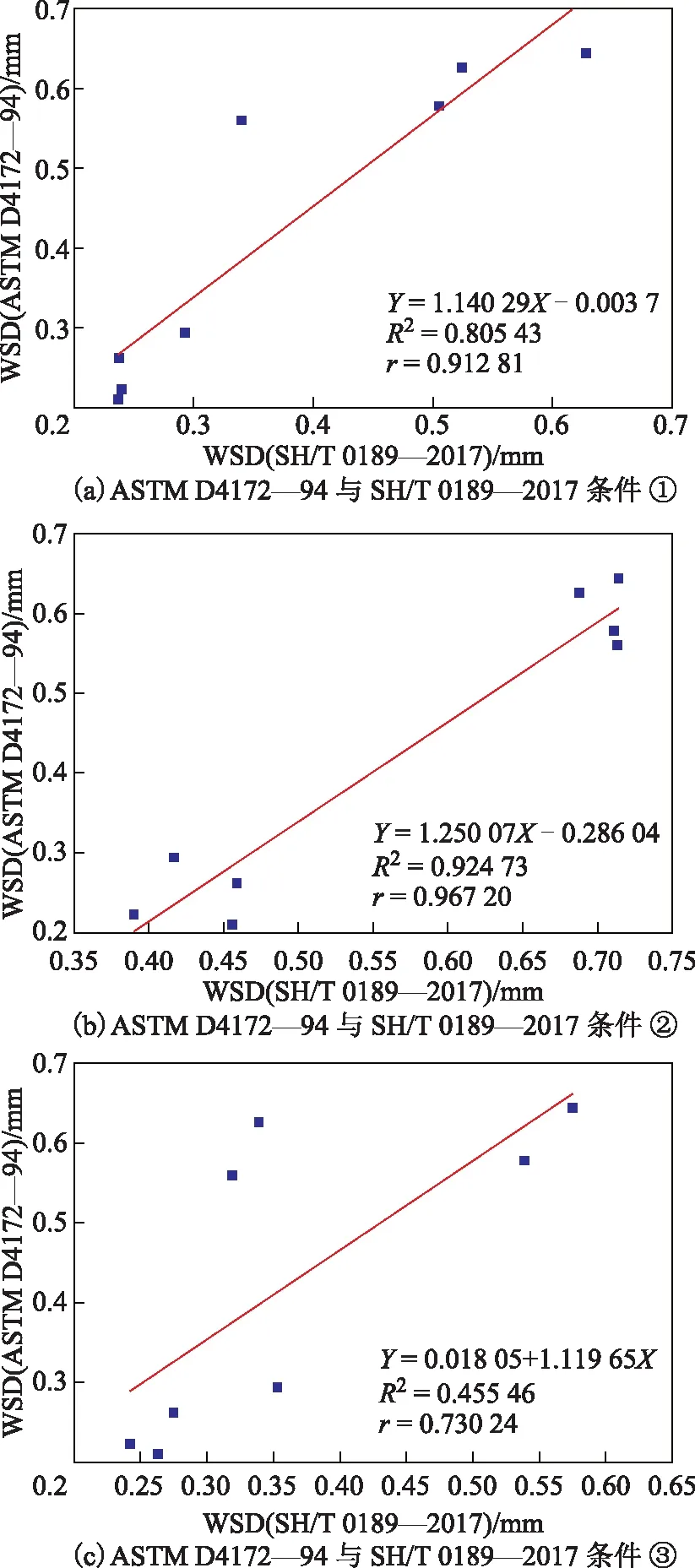

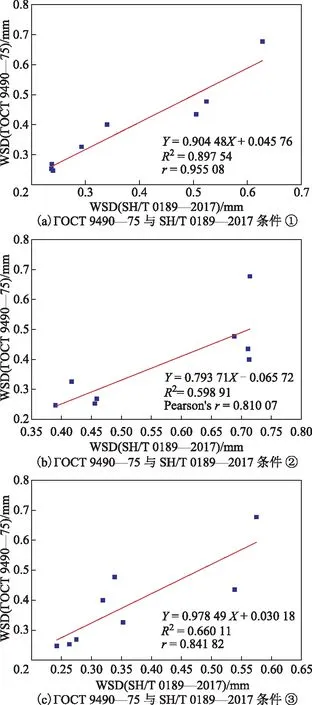

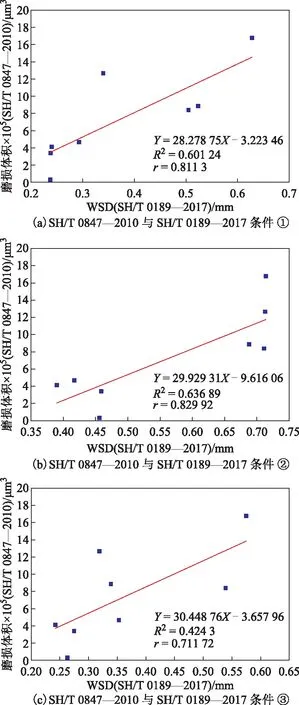

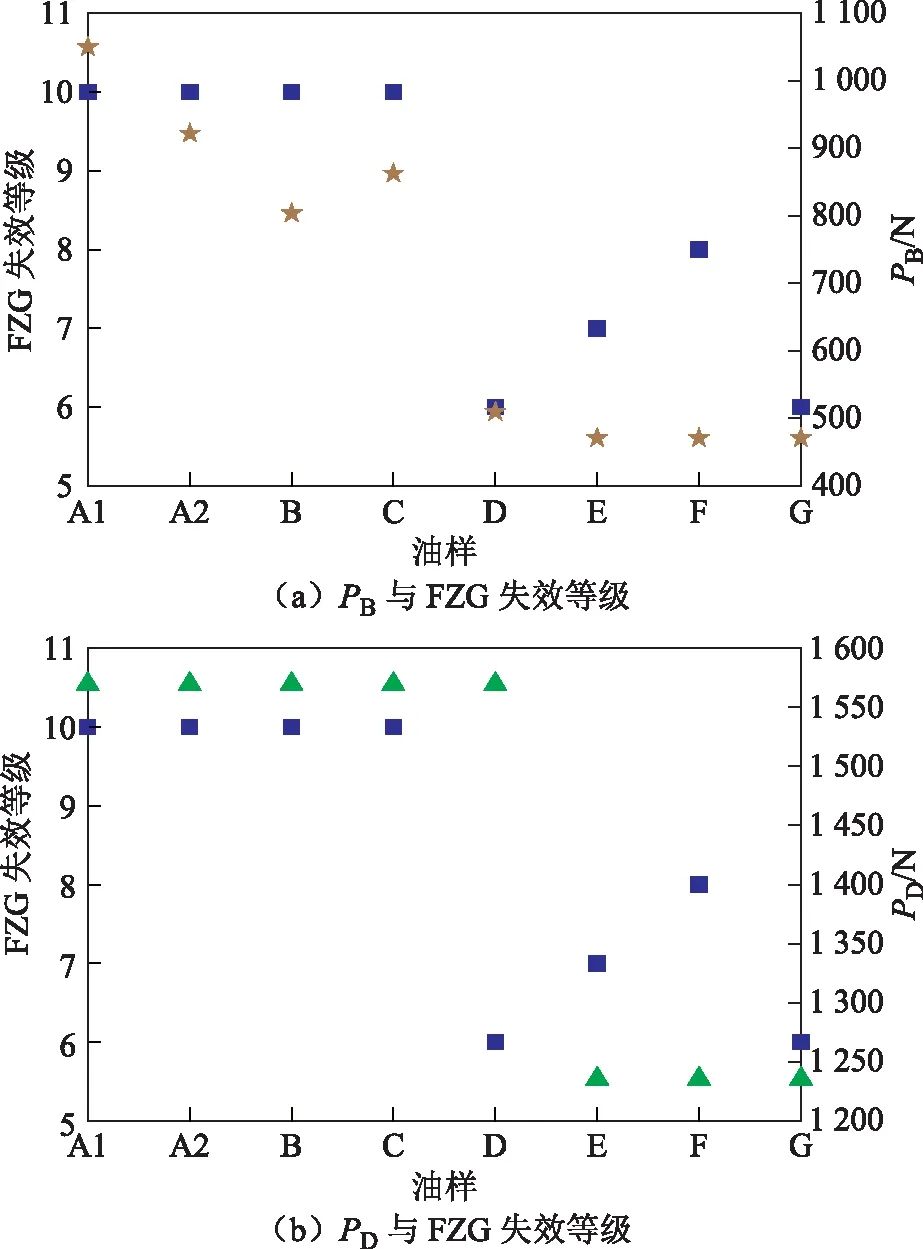

由图2可以看出,在相同试验方法和条件下,试验钢球WSD从小到大的油样顺序分别为:采用ASTM D4172—94(载荷147 N、转速600 r/min)方法,A1 可以看出,在3种试验方法的5种试验条件下,不同舰用汽轮机油样品的抗磨性能均能得到有效区分。影响油品抗磨性表现的关键因素是摩擦副的油膜厚度[16],在各项试验条件中,试验载荷是影响油膜厚度的最重要因素,载荷越大、油膜厚度越小,因此油品的抗磨性表现越差;转速和温度是影响油膜厚度另两个主要因素,根据润滑油运动黏度、试验温度、油膜厚度与摩擦速度和摩擦时间关系的研究结论[17-21],低转速、高温度下的油膜厚度比高转速、低温度的油膜厚度要小,因此在低转速、高温度试验条件下油品的抗磨性表现较差;而在四球试验全过程中,油膜厚度基本不变,因而试验时间对油品抗磨性的表现影响较小。 2.1.2 汽轮机油承载能力评定依据润滑剂承载能力测定法GB/T 3142—2019(四球法),测得的8种试验油的PB和PD,结果如表2所示。 表2 8种试验油的承载能力评定结果 由表2可以看出:A1,A2,B,C油的PB较其他4个油样高,表现出较好的承载能力,从高到低的顺序为A1>A2>C>B>D>E=F=G;试验油A1,A2,B,C,D的PD为1 570 N,高于试验油E,F,G(1 236 N)。综合油品的PB和PD判断,试验油A1,A2,B,C的承载能力高于试验油D,E,F,G,8个油样的承载能力由高到低的排序为A1>A2>C>B>D>E=F=G。 按照标准方法SH/T 0306—92评定8种试验油的FZG试验失效等级,结果如表3所示。由表3可知:满足GJB 1601B—2015质量规范要求的试验油A1,A2,B和满足MIL-PRF-17331L质量规范要求的C油的FZG试验失效等级达到了10级;而符合GJB 1601A—1998质量规范的试验油E,F,G和符合ГОСТ 9972—74质量规范的试验油D的FZG失效等级均未达到9级。试验油的FZG试验失效等级由高到低的排序为A1=A2=C=B>F>E>G=D。该承载能力排序与GB/T 3142—2019试验所得油品承载能力评价结果相接近。 表3 8个油样的FZG失效等级 利用SRV试验按照标准方法SH/T 0847—2010评定汽轮机油的摩擦磨损性能,8种试验油测得的摩擦因数随时间的变化曲线如图3所示。油品摩擦因数的最大值(fmax)、最小值(fmin),试验15,30,90,120 min时的摩擦因数(f15,f30,f90,f120),磨痕长度(d1)和宽度(d2),及由d1、d2计算得到的磨损体积(VW)见表4。 图3 SRV试验各油样摩擦因数随时间的变化曲线 表4 按照SH/T 0847—2010方法测试油样的摩擦磨损性能 由图3和表4可知:A1,A2,B,C,D试验油在SRV试验各阶段测得的摩擦因数整体低于E,F,G油,表现出较好的减摩润滑性;A1,A2,C,D,E试验油在SRV试验15~120 min阶段测得的摩擦因数基本保持不变,而B,F,G测得的摩擦因数随试验时间延长,呈现缓慢下降趋势;根据SRV试验钢球磨损体积大小,可知试验油抗磨性能优劣顺序为A1>A2>C>B>G>E>F>D。该结果与采用SH/T 0189—2017方法(试验载荷147 N、转速1 200 r/min)时各种油品抗磨性的评定结果接近。这说明,采用SRV试验方法评价各种试验油的抗磨性能,所得结果与采用SH/T 0189—2017方法(试验载荷147 N、转速1 200 r/min)具有较高的相关性。 2.4.1 四球试验方法间的相关性分析利用Pearson系数回归分析ASTM D4172—94方法和SH/T 0189—2017方法不同条件下(①147 N、1 200 r/min;②392 N、1 200 r/min;③196 N、1 800 r/min)四球试验测得的钢球WSD数据,得到不同四球试验方法间的线性相关性,如图4所示。由图4可知:按照ASTM D4172—94方法和SH/T 0189—2017方法条件①或条件②试验时,试验结果的Pearson系数r分别为0.912 81和0.967 20,均大于0.8,且ASTM D4172—94方法所得WSD随SH/T 0189—2017方法所得结果增大而增大,说明ASTM D4172—94方法与SH/T 0189—2017方法(条件①或条件②)之间存在极强的线性正相关关系;按照ASTM D4172—94方法和SH/T 0189—2017方法条件③试验时,二者试验结果的Pearson系数r为0.730 24,此时0.6 图4 不同试验条件的SH/T 0189—2017方法与ASTM D4172—94方法在评定油品抗磨性能上的线性相关分析 同样,利用Pearson系数回归分析不同试验条件下SH/T 0189—2017方法与ГОСТ 9490—75方法测得不同试验油钢球的WSD数据,得到不同四球试验方法间的线性相关性,如图5所示。由图5可知:按照SH/T 0189—2017方法条件①与ГОСТ 9490—75方法试验时,二者结果的Pearson系数r为0.955 08,远大于0.8,且ГОСТ 9490—75方法所得WSD值和SH/T 0189—2017方法所得结果变化一致,说明两种方法之间存在极强的线性正相关关系;而在SH/T 0189—2017方法条件②或条件③试验时,试验结果与ГОСТ 9490—75方法试验结果的Pearson系数r分别为0.810 07和0.841 82,均大于0.8,说明试验方法极强相关,但存在SH/T 0189—2017方法所得WSD值增大,ГОСТ 9490—75方法所得结果下降的点,两者变化方向不完全一致,因而不具有正相关关系。 图5 不同条件下SH/T 0189—2017方法与ГОСТ 9490—75方法在评定油品抗磨性能上的线性相关分析 2.4.2 四球试验方法与SRV试验方法的相关性利用Pearson系数回归分析不同试验条件下SH/T 0189—2017方法测得的WSD数据与SH/T 0847—2010方法测得的磨损体积数据,得到不同试验方法的线性相关性,如图6所示。由图6可知:在试验条件①时,SH/T 0189—2017方法与SH/T 0847—2010方法测试结果的Pearson系数r为0.811 3,大于0.8,且X、Y两者变化一致,说明两种方法之间存在极强的相关性;在试验条件②时,SH/T 0189—2017方法与SH/T 0847—2010方法测试结果的Pearson系数r为0.829 92,大于0.8,说明两种方法有极强相关性,但存在SH/T 0189—2017方法所得WSD值增大,SH/T 0847—2010方法所得结果下降的点,两者变化方向不完全一致,因而不具有正相关关系;在试验条件③时,SH/T 0189—2017方法与SH/T 0847—2010方法测试结果的Pearson系数r为0.711 72,此时0.6 图6 不同条件下SH/T 0189—2017方法与SH/T 0847—2010方法在评定油品抗磨性能上的线性相关分析 2.4.3 四球与FZG试验方法的相关性对比四球法承载能力评定结果(表2)与FZG试验评定结果(表3),如图7所示。由图7可知:试验油A1,A2,B,C的FZG试验失效等级为10级,其对应PB均大于800 N;试验油D,E,F,G的FZG试验失效等级都低于9级,其对应的PB均不大于510 N。此外,试验油A1,A2,B,C,D的PD均为1 570 N,试验油E,F,G的PD均为1 236 N。基于以上情况,可将8个油样分为2组,其中试验油A1,A2,B,C的承载能力较高,另外4个油样承载能力较低。油样在四球试验与FZG试验承载能力评定试验上,PB与PD结果均与FZG结果具有相关性,体现了四球试验与FZG试验方法的相关性。 图7 四球法与FZG法承载能力相关性 (1)采用四球法评定舰用汽轮机油的抗磨性时,摩擦副的油膜厚度是影响试验结果的关键因素。试验载荷对油膜厚度的影响最大,因而试验载荷越大,油品抗磨性表现越差;载荷相同时,低转速、高温度下油样的抗磨性表现较差,原因在于低转速、高温度下油膜厚度更小,因而低转速、高温度更利于区分试验油的抗磨性。 (2)Pearson回归分析表明,采用SH/T 0189—2017方法,在试验载荷147 N、转速1 200 r/min的条件下评定汽轮机油的抗磨性能时,分别与ASTM D4172—94方法、ГОСТ 9490—75方法、SH/T 0847—2010方法(SRV试验)呈现极强的线性正相关性。 (3)采用GB/T 3142—2019四球试验评定汽轮机油的承载能力时与FZG法具有较高的相关性。 (4)综上所述,可以分别将SH/T 0189—2017方法(试验载荷147 N、转速1 200 r/min)和GB/T 3142—2019方法作为简易评定方法,在无法实现SRV或FZG齿轮台架试验时,用于评定舰用汽轮机油的抗磨性能和承载能力。

2.2 FZG试验评定汽轮机油的承载能力

2.3 SRV试验评定汽轮机油的摩擦磨损性能

2.4 试验方法间的相关性分析

3 结 论