低浓度H2S酸性气硫回收工艺技术的优化

高 伟,蒋义鹏,孟子昂,赵伟东,王 攀

(中国石油长庆油田分公司第一采气厂,陕西 榆林 718500)

硫磺回收及尾气处理装置是天然气净化厂主要的资源回收和环保装置[1-3]。目前,国内外天然气净化工业装置普遍采用克劳斯硫磺回收工艺回收酸性气中的元素硫[4],从而降低尾气中SO2的排放,但对于H2S浓度较低的酸性气而言,常规的克劳斯工艺难以满足硫回收的要求。针对低浓度H2S酸性气的硫回收,德国Linde公司研发了Clinsulf-DO工艺技术,用直接氧化法对贫酸性气中的硫磺进行回收。1993年,奥地利首先投产使用了该工艺,硫回收率可达92.3%~94.0%[5];同年11月,第二套装置在韩国建成投产,用于处理原料气中H2S体积分数为5%~15%的酸性气体;2002年,淮南化工总厂采用该工艺处理H2S体积分数为1.5%~3%的酸性气[6]。靖边气田某天然气净化厂根据其酸性气高碳硫比的特点,采用了Clinsulf-DO硫回收工艺技术,但随着气田的发展,酸性气处理量和组成发生了变化,导致硫回收装置运行后期出现硫回收率低、SO2排放不达标等问题。对硫磺回收工艺技术进行优化,实现对H2S的深度脱除,减少天然气净化厂尾气SO2排放量已成为急需解决的问题。该天然气净化厂在Clinsulf-DO工艺的基础上,对工艺流程和催化剂进行了优化,形成了双反应器选择性氧化硫回收工艺及尾气碱洗技术。以下对此工艺优化情况进行介绍。

1 改造前装置概况

1.1 工艺流程

靖边气田某天然气净化厂Clinsulf-DO硫回收装置于2007年投产使用,装置处理量为15×104m3/d。装置的工艺流程如图1所示,来自脱硫单元的酸性气经分液罐除液后,进入预热器预热至200 ℃,加热后的酸性气和空气混合后进入硫反应器,在催化剂的作用下发生如式(1)~式(3)所示的催化反应;产生的蒸汽进入硫冷凝器冷却降温,随后进入硫分离器分离出液体硫磺,尾气进入焚烧单元处理。

图1 Clinsulf-DO硫回收装置工艺流程示意

(1)

(2)

(3)

1.2 催化剂性能及装填方案

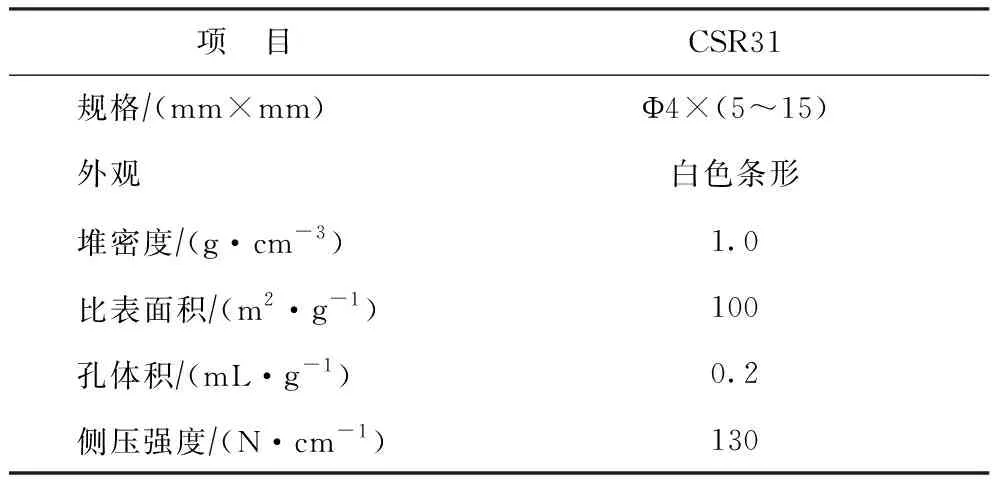

改造前装置采用法国Axens公司开发的CSR31型H2S选择性氧化催化剂。H2S与O2在内冷式催化剂床层内反应直接生成硫磺,而不发生H2、CO及低级饱和烃的氧化反应。催化剂装填方案为:首先在反应器底部装填Φ9~Φ11 mm瓷球,然后依次往上装填高度为200 mm的Φ6~Φ8 mm瓷球、高度为1 570 mm的冷却催化剂、高度为850 mm的未冷却催化剂,最后在催化剂上部装填580 mm的Φ9~Φ11 mm瓷球进行封顶。CSR31催化剂的主要物化性质如表1所示。

表1 CSR31催化剂的主要物化性质

1.3 存在的问题

装置在运行过程中主要存在两方面的问题:①H2S转化率低。装置自2007年投产以来已连续运行8年,催化剂在经过多次升降温、吹硫钝化后,其活性逐渐降低,截止2015年,硫转化率已降至75%以下,不能满足装置生产要求;②SO2排放浓度不达标。《石油炼制工业污染物排放标准》(GB 31570—2015)规定,国内一般地区酸性气回收装置排放烟气中SO2质量浓度不大于400 mg/m3[7],而需要采取特别保护措施的地区更是执行SO2质量浓度不大于100 mg/m3的限值。但截止2015年3月,该装置烟气中SO2质量浓度已高于2 000 mg/m3,完全不能满足环保要求,装置急需开展工艺优化,使SO2排放达到相关标准。

2 解决措施

2.1 提高H2S转化率

2.1.1 优化工艺流程将原工艺中的单个反应器更换为等温反应器(第一级反应器)和绝热反应器(第二级反应器)2个反应器串联,并增加相应的辅助设备,从而进行两级高温反应和催化反应,以进一步提高H2S的转化率。优化后的工艺流程如图2所示。来自脱硫单元的酸性气经分液罐分离除液后增压至75 kPa,进入酸性气预热器升温至180 ℃,随后进入第一级反应器,使H2S和O2进行如式(4)所示的氧化反应,将90%以上的H2S氧化成单质硫,产生的液体硫磺进入硫封罐。第一级反应器产生的蒸汽经中间换热器降温后进入硫冷凝器,冷却分离出液体硫磺;未冷凝的过程气经过程气硫分液罐除液,并经中间换热器和电加热器升温后进入第二级反应器进行再次氧化反应,反应产物进入硫冷凝器降温分离出液体硫磺[8],最终的尾气经净化罐进一步脱硫后进入焚烧炉处理;过程气硫分液罐底部物流去硫封罐的排液流程可以捕捉过程气硫分液罐分离产生的液体硫磺以及对过程气进行密封以防止其泄露。

图2 优化后的工艺流程示意

(4)

2.1.2 更换催化剂为解决硫磺回收过程中由于催化剂性能下降导致H2S转化率降低、SO2排放浓度增加的问题,提出了更换催化剂为国产催化剂的措施。第一级反应器改为采用具有高氧化选择性的HS-35催化剂,并在催化剂床层内部设置移热盘管,用管内水的汽化吸热移除反应热;第二级反应器改为采用具有深度氧化活性的HS-38催化剂,实现H2S较高的转化率。催化剂HS-35和HS-38的主要物化性质如表2所示。第一级等温反应器内装填30 m3HS-35催化剂,第二级绝热反应器内装填20 m3HS-38催化剂。

表2 催化剂的主要物化性质

2.2 减少SO2排放

目前国内外对于尾气的处理方法主要有还原吸收法[9]、生物脱硫法[10]、尾气碱洗工艺[11]以及氨法尾气脱硫工艺[12]等。通过对不同工艺技术的适用性和经济性对比分析,最终采用碱洗工艺,实现SO2减排。该碱洗工艺的流程为:来自焚烧炉的高温含硫烟气,在洗涤塔的填料段冷却降温后,经塔顶上部的除液器脱除夹带的水,随后从塔顶流出进入脱硫塔进行脱硫净化处理[13],脱除SO2的烟气经脱硫塔塔顶的除液器除液后排入大气。碱洗工艺中的反应如式(5)和式(6)所示。

2NaOH+SO2=Na2SO3+H2O

(5)

Na2SO3+SO2+H2O=2NaHSO3

(6)

3 效果评价

3.1 两级转化器的反应性能

优化工艺流程后,装置于2020年3月进行了标定,标定期间硫磺回收装置各反应器的主要运行工艺参数如表3所示。由表3可知:等温反应器的入口温度控制在186~194 ℃,上部床层最大温升为39 ℃,升温平稳;绝热反应器的入口温度控制在184~188 ℃,床层温升主要集中在上部床层,床层温度分布合理。标定过程中系统压差稳定,装置运行正常。

表3 各反应器主要运行工艺参数

标定期间对两级反应器的反应性能进行了计算分析,结果如表4所示。从表4可以看出:等温反应器的H2S转化率在94%以上;绝热反应器的H2S转化率在85%~89%之间,有明显的波动,分析认为可能是由于过程气中O2含量发生了波动,导致绝热反应器的O2与H2S浓度比产生了波动,从而使得转化率下降;装置总硫回收率达到94%以上。以上结果表明新型催化剂具有较高的活性和选择性,优化后的工艺实现了较高的H2S转化率,有效降低了尾气中SO2的排放。

表4 标定期间反应性能

3.2 标定数据

3.2.1 酸性气组成标定期间,采用气相色谱仪对酸性气的主要组成进行分析,结果如表5所示。

表5 酸性气主要组成 φ,%

3.2.2 过程气组成标定期间,采用同样的方法对过程气的主要组成进行分析,结果如表6所示。由表5和表6可以看出,在等温反应器中进行催化反应后酸性气中H2S体积分数的平均值由6.77%降至0.14%,表明新型催化剂具有较好的H2S脱除效果。

表6 过程气的主要组成 φ,%

3.3 烟气SO2的排放

统计了标定期间SO2的排放浓度,结果如图3所示。由图3可以看出,碱洗装置运行后,尾气中SO2的质量浓度下降至100 mg/m3以下,远低于《石油炼制工业污染物排放标准》排放限值。

图3 尾气中SO2质量浓度的变化趋势

3.4 硫磺产品质量

按照工业硫磺固体产品标准(GB/T 2449.1—2014)对生产的硫磺进行性质分析,结果见表7。由表7可以看出,所生产的硫磺产品质量符合一等品指标的要求。

表7 硫磺产品的性质

4 结 论

根据靖边气田某天然气净化厂低浓度H2S酸性气的特点,对原硫磺回收装置进行了优化设计,形成了双反应器选择性氧化硫回收工艺及尾气碱洗技术,并采用国产催化剂HS-35和HS-38。工业标定结果表明:装置改造后,等温反应器中H2S转化率达到了94%以上,具有较好的转化效果;绝热反应器中H2S转化率达到了85%以上,运行过程中会随着O2与H2S的浓度比变化出现一定的波动,因此在日常生产中要严格控制绝热反应器的配风量,从而提高转化率;装置总硫回收率在94%以上,烟气中SO2的质量浓度均低于400 mg/m3,有效减少了尾气直接排放对环境产生的危害。