枯草芽孢杆菌BS2株和地衣芽孢杆菌BL1株对DDGS发酵条件的优化

■王众申 姜海龙*

(1.吉林农业大学动物科学技术学院,吉林长春 130118;2.吉林省生猪产业技术创新中心,动物生产及产品质量安全教育部重点实验室,吉林长春 130118)

近年来,随着节粮型养猪产业越来越受到重视,乙醇加工副产物的玉米酒精糟(DDGS)逐渐重新得到了重视[1]。但由于DDGS不可消化纤维含量较高和不可利用蛋白(如不溶性蛋白)水平高等因素,严重制约了其在养猪生产中的应用[2]。目前,在提高DDGS对猪的饲养价值方面,微生物发酵技术是主要的技术体系。但发酵的目的主要针对DDGS中不可被单胃动物直接利用的纤维素和半纤维素的降解,而对于其中的不可溶性蛋白的结构优化报道较少。研究表明,单一的枯草芽孢杆菌产生的特异性蛋白酶可以将不可溶蛋白(如醇溶蛋白)分解成肽,改变其营养结构,充分提高蛋白质的利用效率[3]。在Romero等[4]的研究中发现,利用玉米DDGS作为地衣芽孢杆菌的唯一碳源和氮源,可以生产蛋白酶。且枯草芽孢杆菌和地衣芽孢杆菌作为具有明确益生菌作用的物种,能够产生代谢物,如短链脂肪酸、丙酸、丁酸、溶菌酶[5]。如何将这两种菌的发酵程度有机地结合在一起,既能充分降解DDGS中的不可溶蛋白质,又能维持在一定的碳/氮消耗上,保持发酵的生态平衡,是这方面的研究热点之一。本研究利用响应面试验方法[6-8],以DDGS发酵过程中的醇溶蛋白含量为响应值,对枯草芽孢杆菌和地衣芽孢杆菌复合作用下的DDGS发酵条件进行优化,从而达到降低DDGS中醇溶蛋白含量,提高DDGS利用率,为后续深入研究复合菌DDGS发酵饲料提供研究依据。

1 材料与方法

1.1 材料与试剂

1.1.1 试验菌株

枯草芽孢杆菌BS2株和地衣芽孢杆菌BL1株,均由动物生产与产品质量安全教育部重点实验室分离并且保存。

1.1.2 培养基

NB培养基:牛肉浸粉3 g/L,蛋白胨5 g/L,自然pH,121℃灭菌15 min。

1.1.3 培养基原料与化学试剂

DDGS(粗蛋白含量25.21%),玉米蛋白粉、麦麸,均为市售(粉碎后过40目筛);蔗糖购于北京化学试剂公司;FeSO4、MgSO4、KH2PO4(均为分析纯)购于北京化学试剂公司。试验所用试剂均为分析纯或生化试剂。

1.2 试验方法

1.2.1 种子液的制备

菌种活化:将甘油保藏的菌株BS2和BL1接种于NB液体培养基中,于37℃、180 r/min条件下恒温振荡培12 h备用。

种子液制备:将培养好的菌株稀释至OD620nm=0.5,并以4%接种量接入装有100 mL NB液体培养基中,于37℃、180 r/min条件下恒温振荡培养12 h,制备成种子液。

1.2.2 醇溶蛋白的测定

将原料过60~80目筛后在体积分数75%乙醇浸泡(液固比4∶1)置于60℃摇床(125 r/min)萃取2 h,置于离心机100 r/min离心分离10 min,取上清液。将得到的提取液回收乙醇,利用0.22μm混合膜过滤,得到湿产物后利用凯氏定氮法测定醇溶蛋白的含量。

1.2.3 DDGS发酵培养基组分范围的筛选

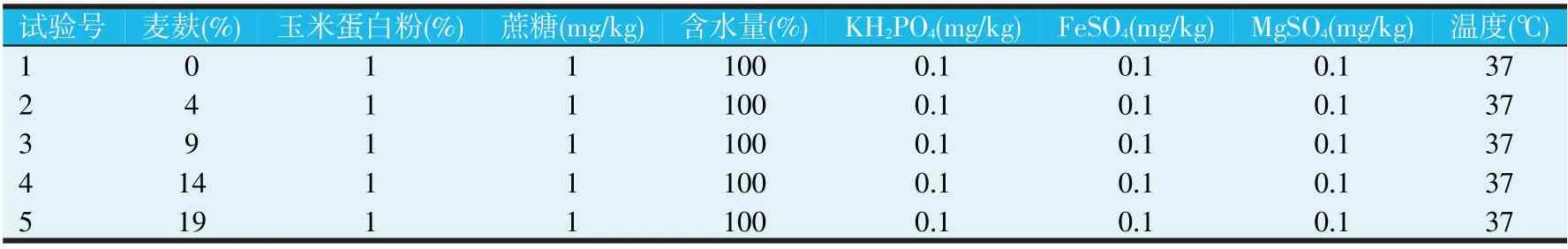

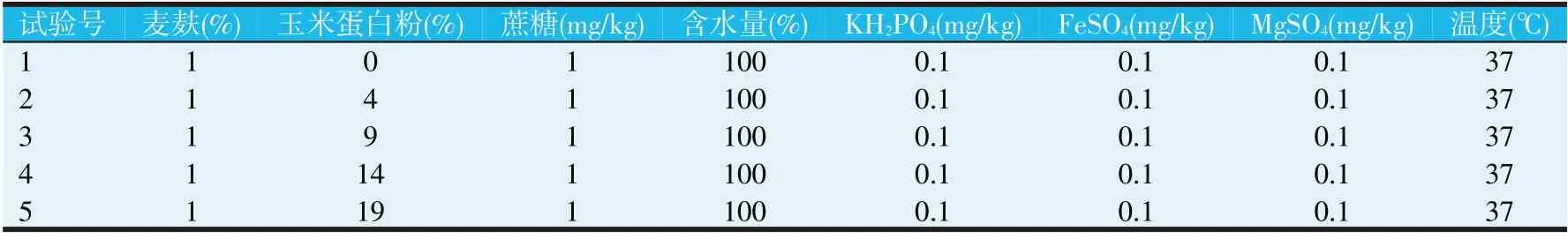

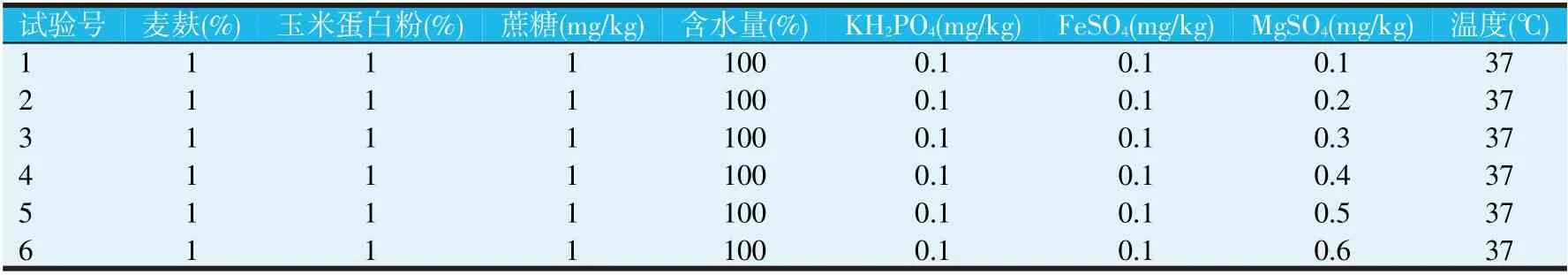

利用上述准备好的接种物对DDGS进行发酵,具体过程如下:首先,取DDGS 20 g,麦麸、玉米蛋白粉、蔗糖、含水量、KH2PO4、FeSO4、MgSO4按照单因素试验设计方法,温度均设置为37℃,定量加入250 mL的锥形瓶中,添加水为70℃无菌水,搅拌均匀后,放入干热灭菌器中进行灭菌,65℃,1 h(参照动物微生物学实验指导所述巴氏消毒法进行);然后,保温1 h后按照10%接入菌种,混合发酵48 h,样品采用65℃烘干至恒重。烘干后的样品利用研钵进行研磨,并保存于-20℃冰箱中。含水量是在添加不同重量组分后确定的总含水量。在以DDGS为底物设计单因素试验,设计方案如表1~表7所示。

表1 麦麸对DDGS醇溶蛋白的影响

表2 玉米蛋白粉对DDGS醇溶蛋白的影响

表3 蔗糖对DDGS醇溶蛋白的影响

表4 含水量对DDGS醇溶蛋白的影响

表5 KH2PO4对DDGS醇溶蛋白的影响

表6 FeSO4对DDGS醇溶蛋白的影响

表7 MgSO4对DDGS醇溶蛋白的影响

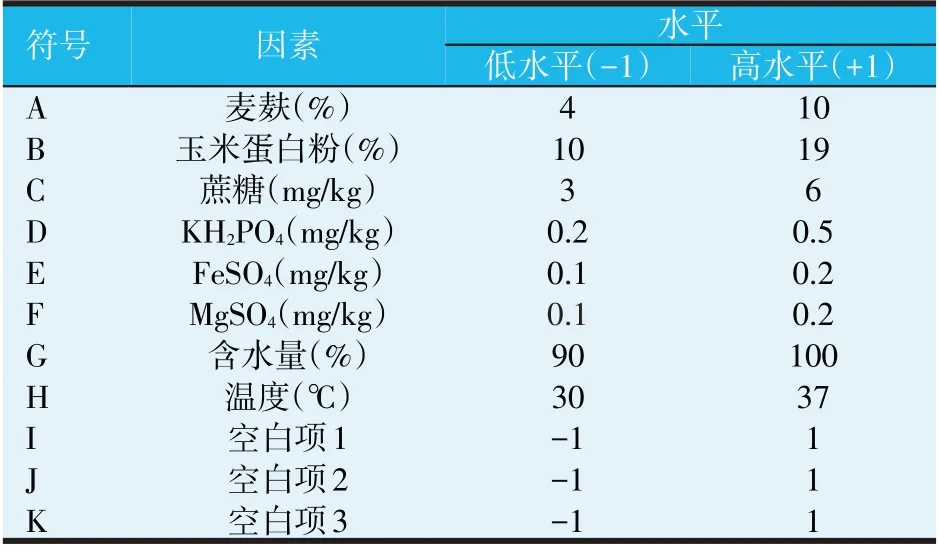

1.2.4 Plackett-Burman试验设计培养条件的优化

在动物生产及产品质量安全教育部重点实验室前期研究基础上,确定枯草芽孢杆菌BS2和地衣芽孢杆菌BL1的比例为1∶1,添加量为5%,本试验选取麦麸(%)、玉米蛋白粉(%)、蔗糖(mg/kg)、KH2PO4(mg/kg)、FeSO4(mg/kg)、MgSO4(mg/kg)、含水量(%)、温度(℃)共8个因素的Plackett-Burman试验设计,每个因素选高低2个水平,以(-1,+1)编码各值[9],各因素及取值见表8。以发酵后DDGS醇溶蛋白含量为响应值,运用N=12的Plackett-Burman(PB)试验设计快速筛选对菌株组合生长影响显著的因素。

表8 Plackett-Burman试验设计因素与水平

1.2.5 最陡爬坡试验

根据Plackett-Burman试验结果,筛选出显著影响因素,根据回归方程系数来确定爬坡方向,“+”表示正相关,“-”表示负相关,通过最陡爬坡试验确定响应面中心点[10-11]。

1.2.6 Box-Behnken试验设计

根据Plackett-Burman试验筛选出显著影响因素蔗糖(mg/kg,C)、KH2PO4(mg/kg,D)、含水量(%,G),以最陡爬坡试验结果中最大响应值所对应的各因素水平为基准,确定响应面的中心点。采用Box-Behnk⁃en试验进一步优化DDGS的发酵条件[12],并利用De⁃sign-Expert 10.0.7对试验结果进行回归分析。Box-Behnken试验设计的因子与水平见表9。在确定最优条件后,在该条件下进行三次验证平行试验,结合实际条件确定实际最优条件(发酵方法见步骤1.2.3)。

表9 Box-Behnken试验设计因素与水平

1.2.7 数据分析

所有试验重复3次,结果取“平均值±标准偏差”。单因素试验的试验结果均采用IBM SPSS 20.0进行统计分析。响应面试验的试验结果均用运用Design-Expert 10.0.7软件进行回归分析。

2 结果与分析

2.1 单因素试验结果

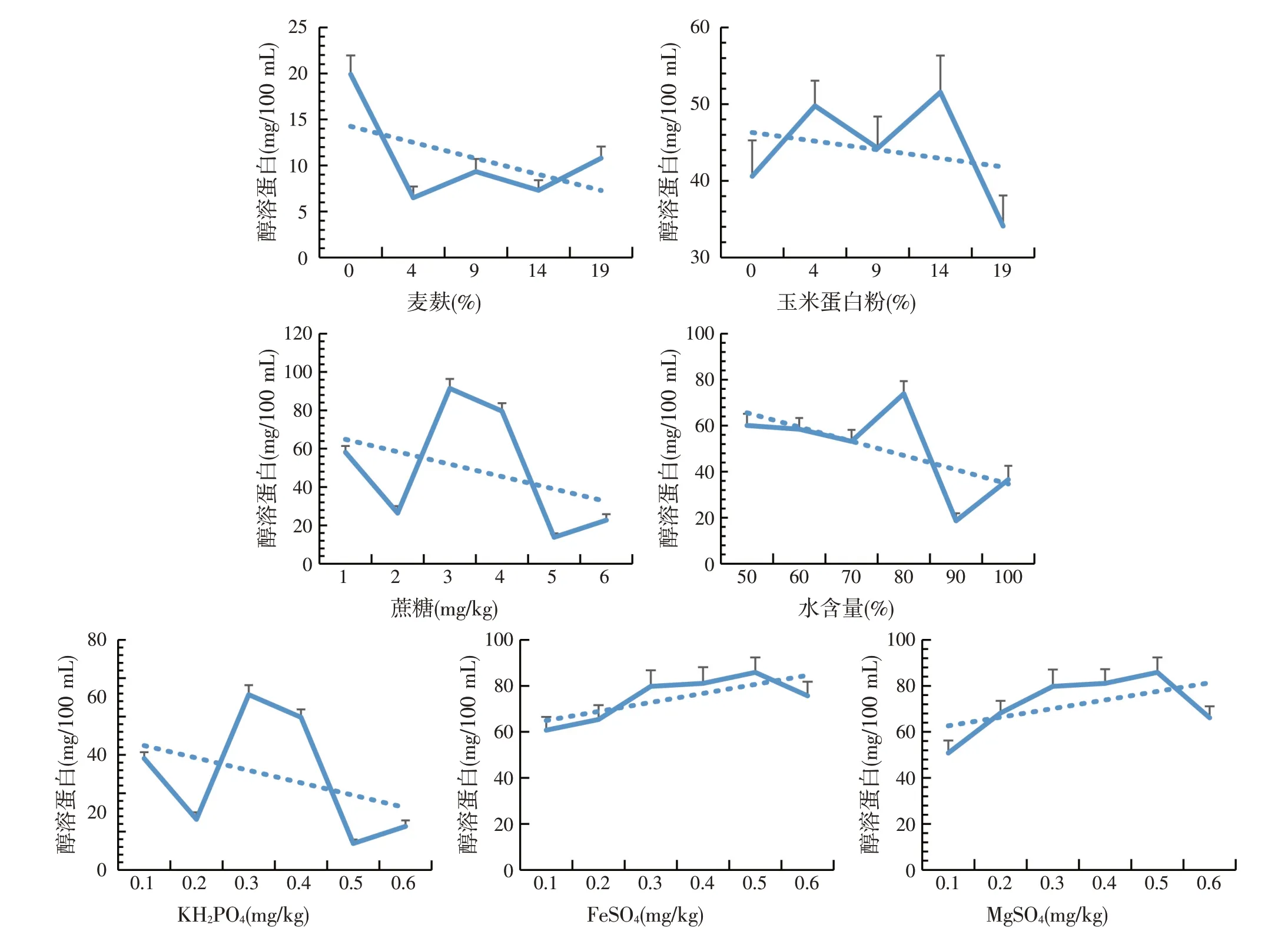

通过糖发酵试验发现枯草芽孢杆菌利用蔗糖的能力较强,且一般的枯草芽孢杆菌作为固态发酵菌种对KH2PO4、MgSO4和FeSO4等无机盐具有一定的需求[13-14]。同时由于枯草芽孢杆菌对于氧气的需求量较大且单纯依靠DDGS恐无法完全提供足够的氮源,因此需要考虑麦麸和玉米蛋白粉的添加。由于发酵过程中主要底物为DDGS,其发酵产物中醇溶蛋白的含量应是相应的减少。由图1可见,当麦麸添加量逐渐升高时,醇溶蛋白的含量是存在波动的,当添加量为4%时,达到最低点。但是,在添加量达到9%时,醇溶蛋白的含量又出现了下降。但是,均没有超过4%的最低点。所以,初步确定麦麸的添加量为4%~10%。随着玉米蛋白粉的含量升高时,醇溶蛋白含量波动明显,并且在14%时达到最大值,在19%时达到最小值。由于玉米蛋白粉的过量添加会造成发酵DDGS的品质下降,初步确定玉米蛋白粉的添加量范围为10%~19%。当蔗糖添加量变化时,醇溶蛋白的整体含量波动较大,尤其是在3~6 mg/kg时变化趋势明显,在5 mg/kg出现明确拐点。由于蔗糖是成本较高的碳源,综合考虑试验数据和成本,确定添加蔗糖的比例为3~6 mg/kg。从试验数据上判断,含水量以90%为最佳。但是,根据回归方程,呈整体下降趋势,所以确定含水量范围为90%~100%,兼顾了组合间的活性、物料的透气性和枯草芽孢杆菌的需氧性。

图1 单因素试验筛选范围

在发酵过程中,K+、Fe2+和Mg2+等存在颉颃作用,综合发酵效果,确定KH2PO4添加范围为0.2~0.5 mg/kg;FeSO4的添加量在0.1~0.2 mg/kg最为合适;MgSO4的添加量在0.1~0.2 mg/kg最为合适。

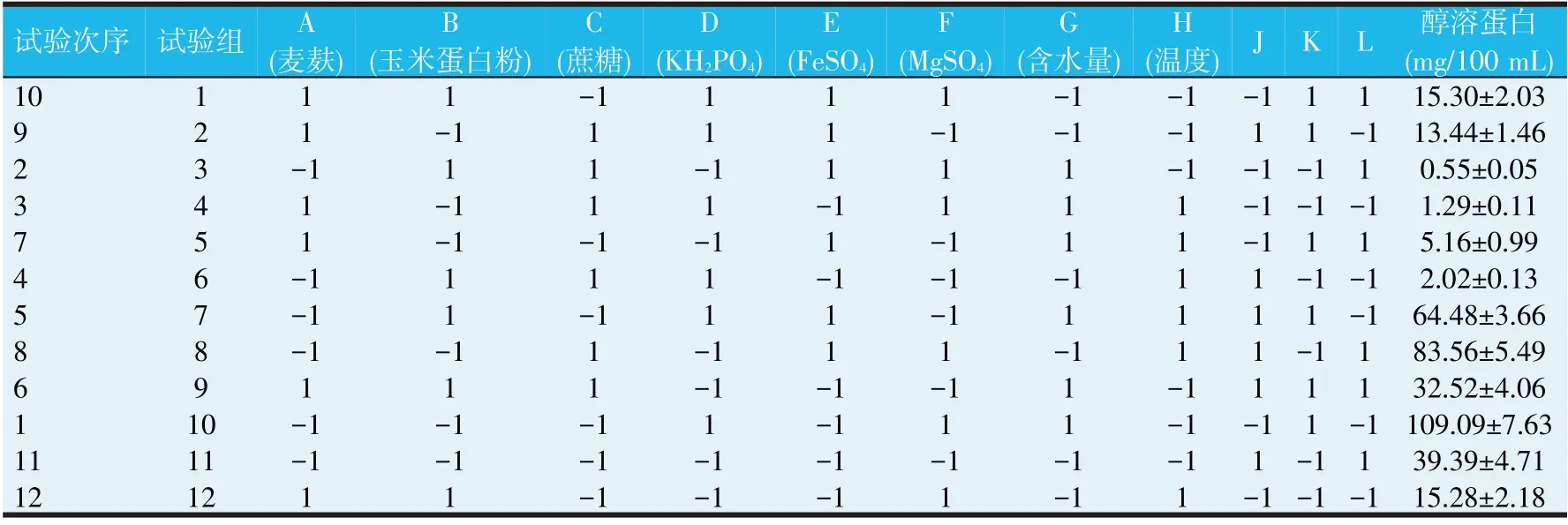

2.2 Plackett-Burman试验筛选重要影响因素

根据单因素试验结果,按1.2.4中的方法进行N=12的Plackett-Burman试验,试验结果见表10。在分析结果表11中可以发现,影响发酵效果的因素大小顺序为:含水量(G)>蔗糖(C)>KH2PO4(D)>FeSO4(E)>Mg⁃SO4(F)>麦麸(A)>温度(H)>玉米蛋白粉(B)。模型P=0.038 8<0.05,Plackett-Burman模型显著;含水量P=0.009 9<0.01,对Plackett-Burman模型影响极显著;蔗糖、KH2PO4的P<0.05,对Plackett-Burman影响显著。

表10 Plackett-Burman设计与结果

表11 Plackett-Burman试验结果方差分析

一次回归方程为:

Y=0.23+0.083×A+0.050×B-0.17×C-0.083×D-0.072×E+0.12×F+0.30×G-0.057×H

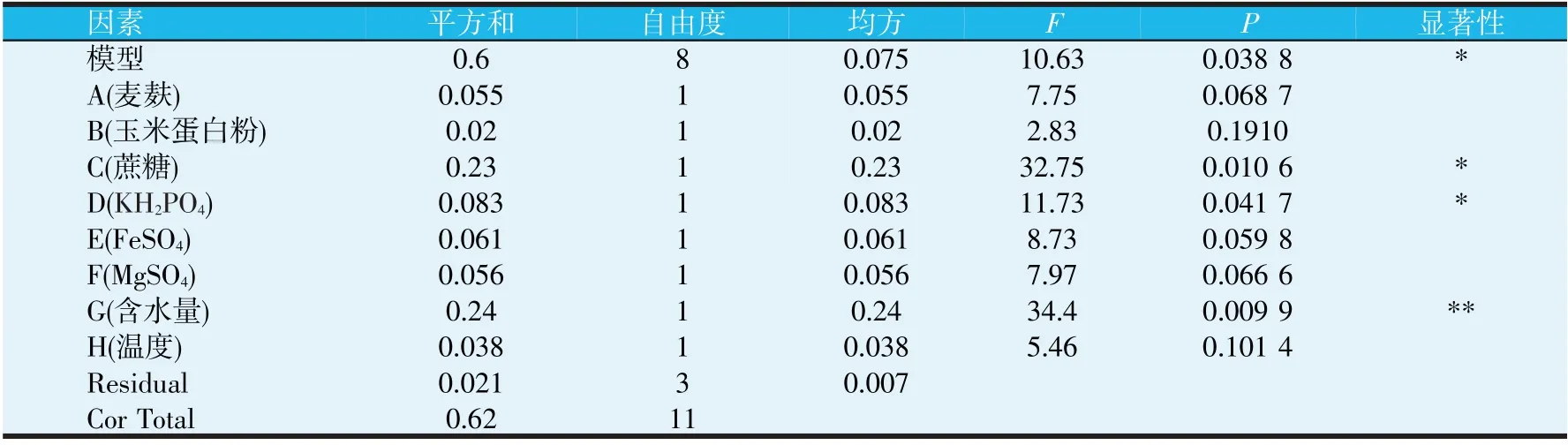

2.3 最陡爬坡试验

根据Plackett-Burman试验结果筛选出KH2PO4、蔗糖、含水量3个显著影响因素,通过最陡爬坡试验确定响应面试验的中心点,最陡爬坡试验设计及结果见表12。当KH2PO4添加量为0.4 mg/kg、蔗糖添加量为5 mg/kg、含水量为95%时,对应试验3的醇溶蛋白含量达到最小。试验结果表明,适当增加营养物质及调整生长条件有利于提高菌株组合对于醇溶蛋白的分解,超出某一临界值将抑制菌株组合的生长,从而限制菌株组合对醇溶蛋白的分解能力。因此,选取试验3对应条件作为响应面的中心点,即KH2PO4添加量为0.4 mg/kg、蔗糖添加量为5 mg/kg、含水量为95%。

表12 最陡爬坡试验设计及结果

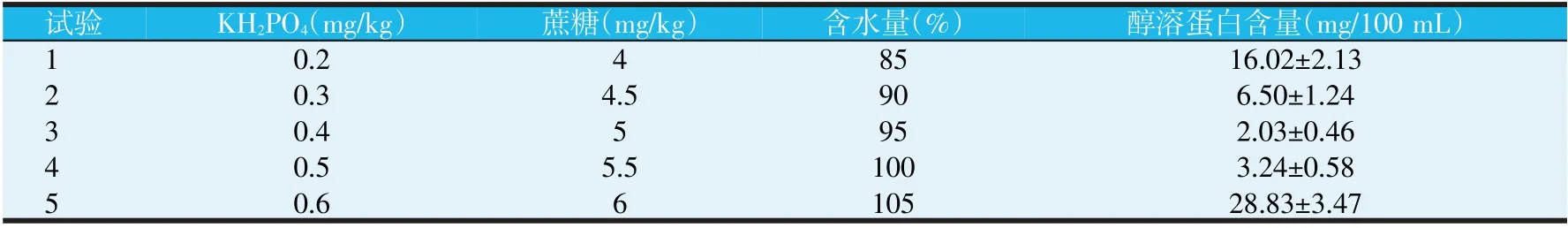

2.4 Box-Behnken试验设计结果及分析

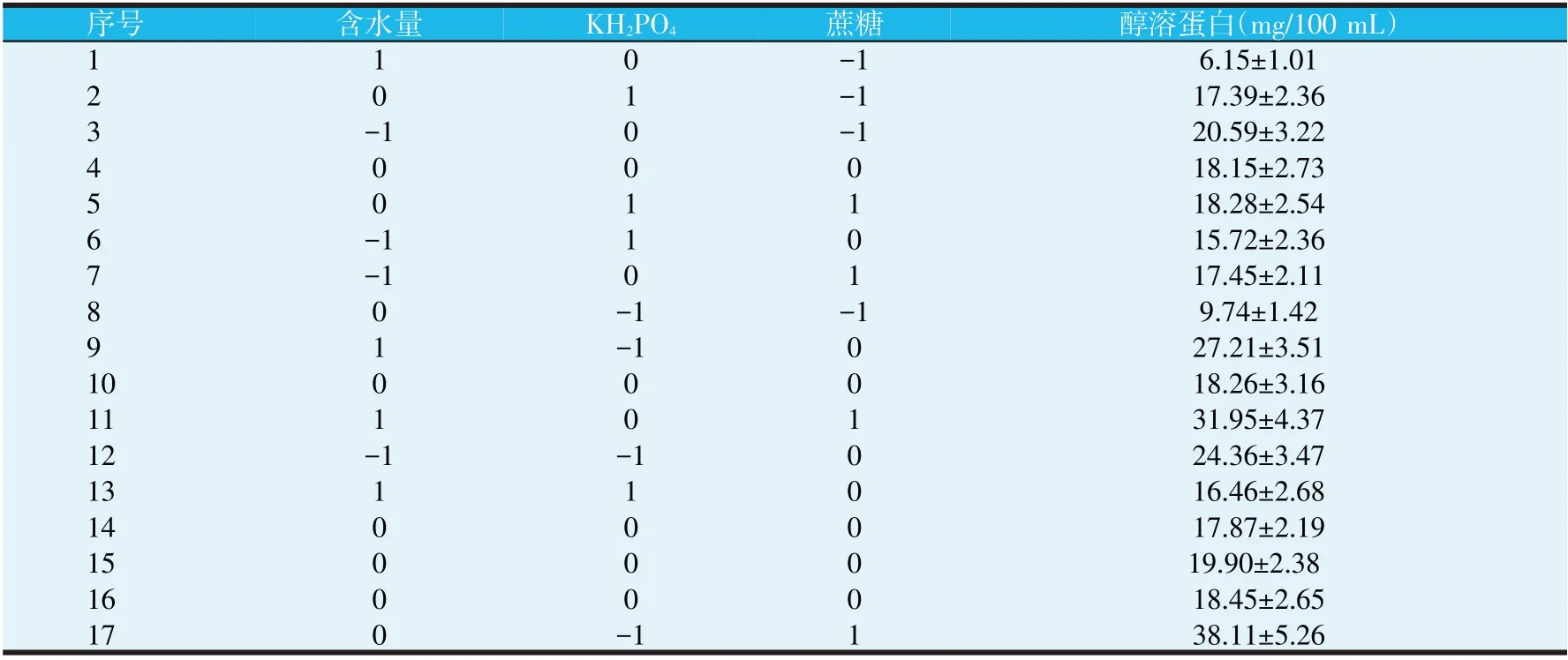

响应面试验是根据最陡爬坡试验选取的中心点,利用少量的试验总结影响因素与响应值之间的关系,同时分析各因素之间的交互作用。根据响应面中心点进行响应面试验,试验结果见表14。

表13 Box-Behnken试验设计及其结果

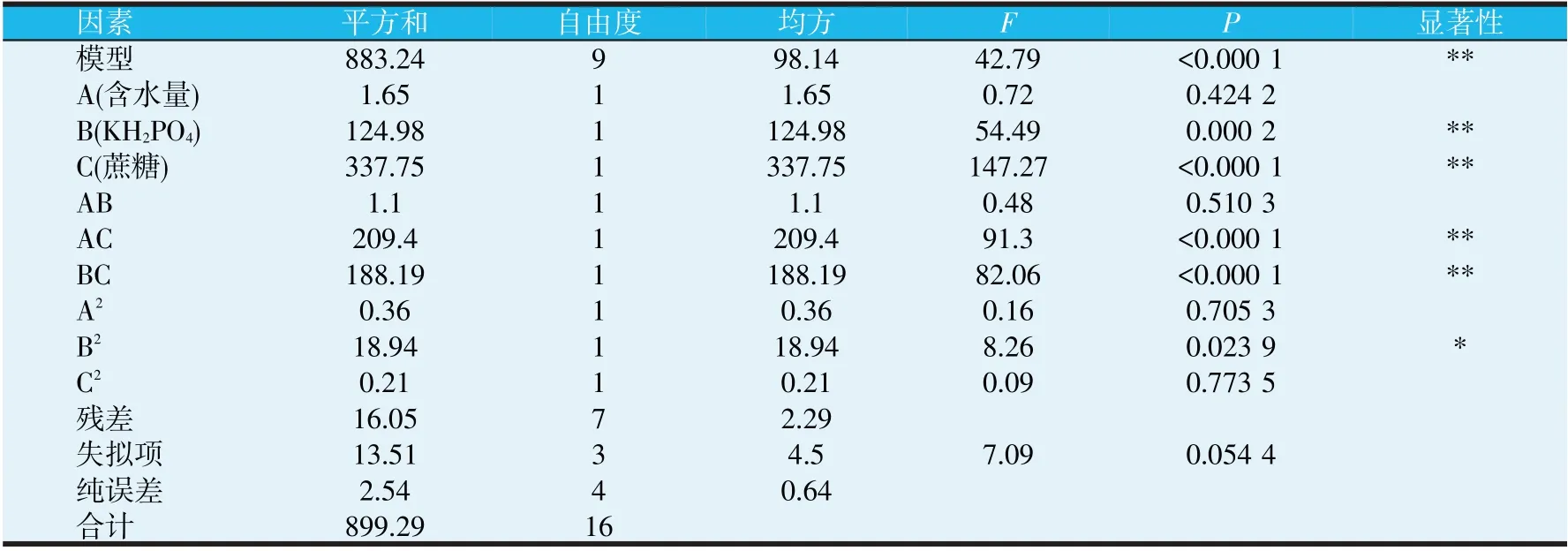

表14 回归模型方差分析

以醇溶蛋白为响应值的二次回归方程:

Y=0.11+0.002 888×A-0.024×B+0.039×C-0.002 9×A×B+0.044×A×C-0.042×B×C+0.001 86×A2+0.013×B2+0.001 235×C2

由表15可知,回归模型分析结果显示相关系数的显著性是由较大的F和较小的P所表达的[14]。通过方差分析模型的P>F<0.01即可视为该模型是极显著的,拟合精度达到预期,并且可以利用该响应面近似模型对本试验进行后续的优化设计。失拟项P>F>0.05,即失拟项为13.51,失拟项P=0.054 4>0.05,说明影响不显著,试验所得方程与实际拟合中非正常误差所占比例较小;即:该模型在被研究的整个回归区域内拟合较好。多元相关系数R2的大小直接决定了相关性的优劣,多元系数R2越大,说明相关性越好;Adj R-Squared和Pred R-Squared这两个值直接作用于回归模型能否充分解释工艺过程。二者高且接近(RAdj 2-RPred 2<0.2),则回归模型能充分说明工艺过程;反之,则说明回归模型对工艺解释不充分,需考虑是否存在其他显著的影响因子。在本模型中,二者差值小于0.2,即本回归模型可以解释本试验工艺。

表15 回归方程误差统计分析

C.V.作为表明试验的可信度和精确度重要参考依据,本回归模型C.V.<10%=7.66%,说明本试验的可信度和精密度高。精密度(Adeq Precision)是有效信号与噪声的比值,大于4视为合理。在本试验中精密度为27.911远大于4,即本回归模型精密度可行。所以,拟合的回归方程符合以上检验原则,适应性较好。

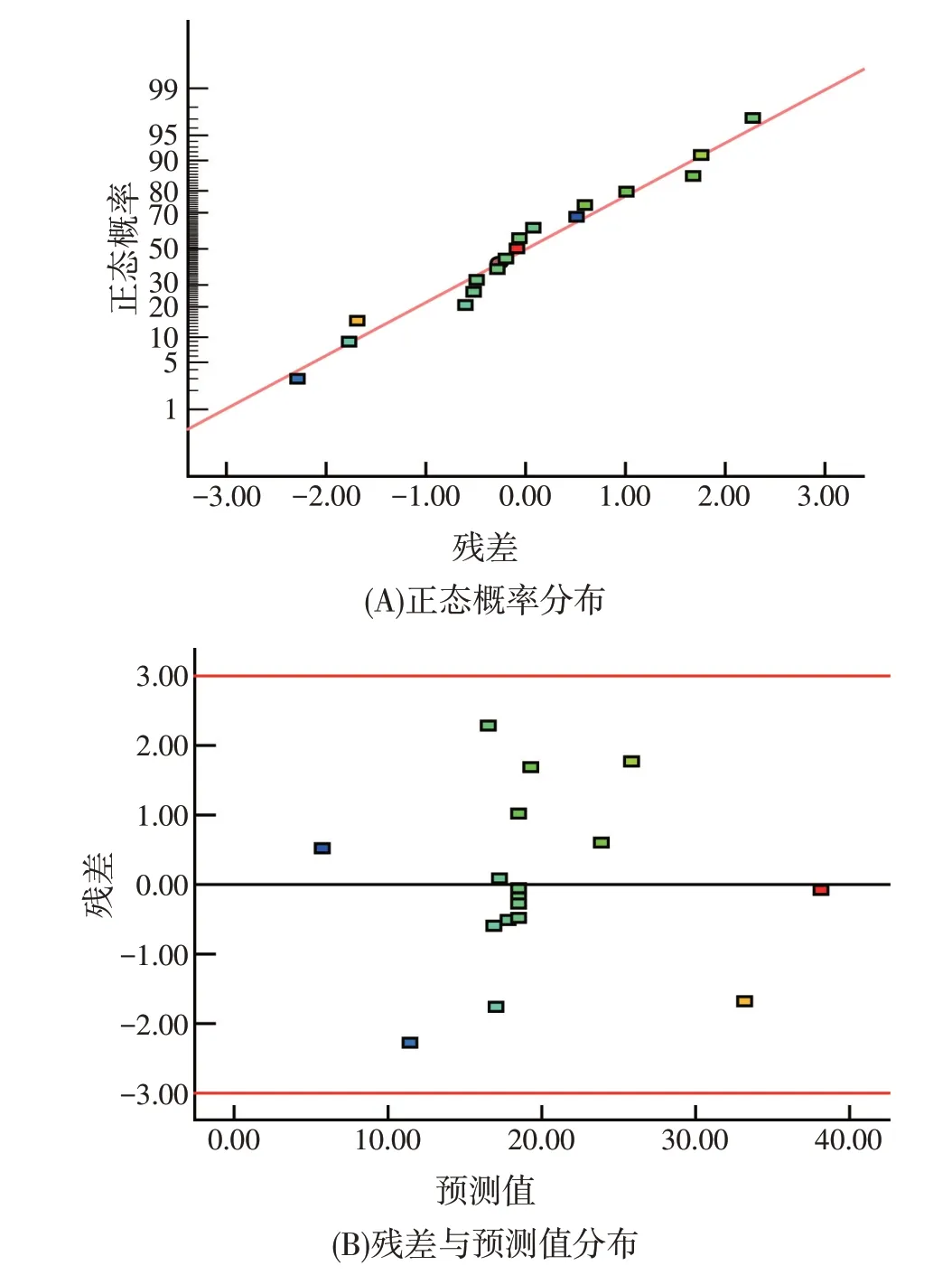

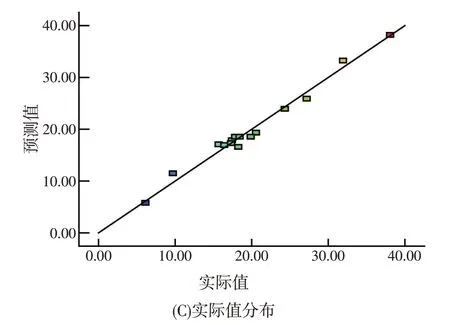

通过图2可以进一步验证该模型适应性的优劣。若模型适应性好,则残差的正态概率分布应在一条直线上;残差与预测值分布无规律;残差与预测值分布图尽可能在一条直线上。根据图2可以看出,该模型适应性好。

图2 残差的正态概率分布(A)、残差与预测值分布(B)、预测值与实际值分布(C)

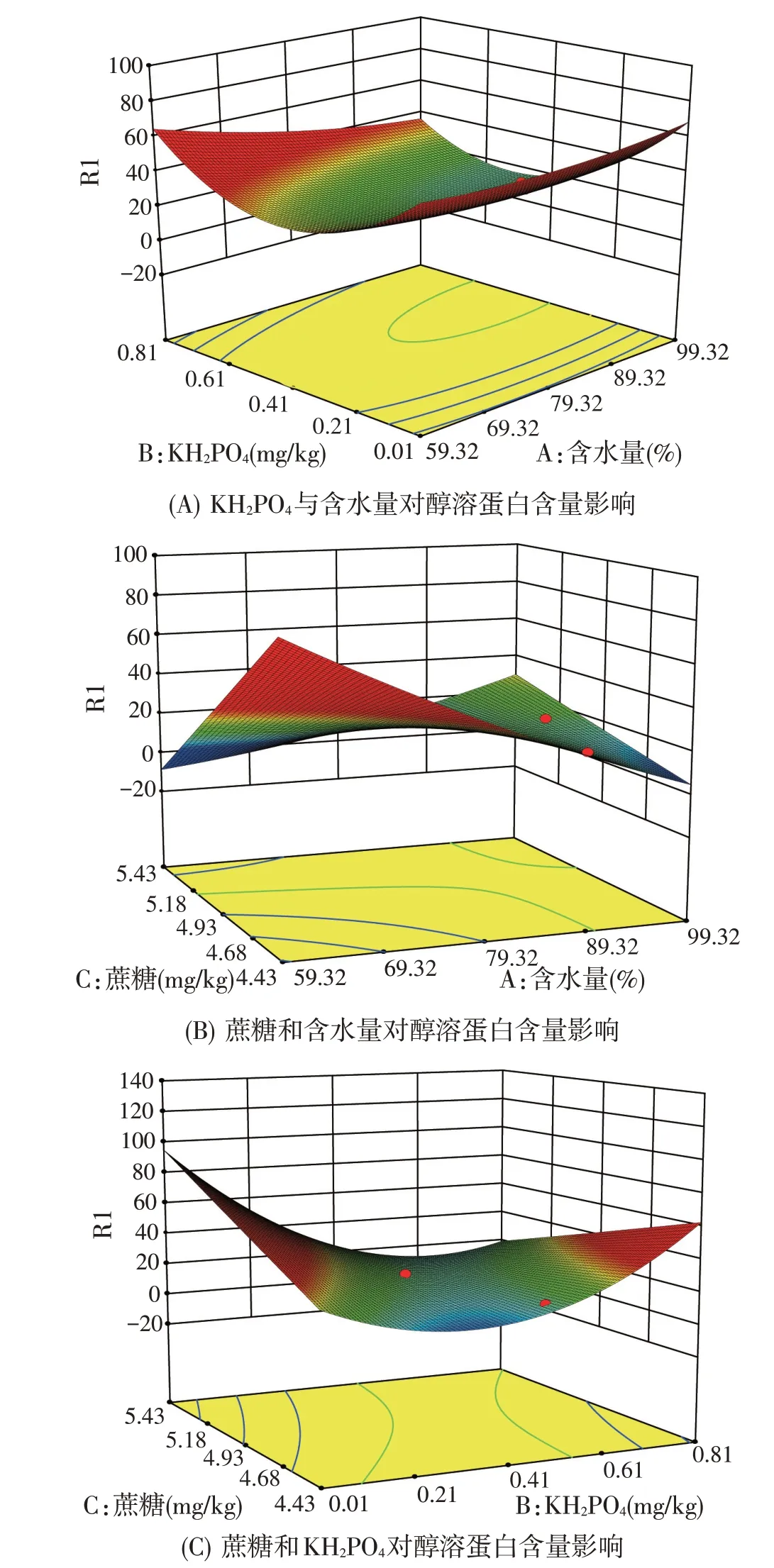

KH2PO4含量、含水量及蔗糖含量这3个因素中两两相互作用对醇溶蛋白的影响结果见图3。其中,含水量(A)与蔗糖含量(C)交互作用显著。当含水量在较低水平时,对应的蔗糖含量为在6.62 mg/kg;当含水量增加时,对应的蔗糖含量在1.99 mg/kg。由此可知,含水量与蔗糖含量交互作用呈负相关,最优条件范围内,调节含水量与蔗糖含量的关系可调节DDGS发酵过程中的醇溶蛋白含量。KH2PO4的含量(B)与蔗糖含量(C)交互作用显著,当KH2PO4含量在较低水平时,对应的蔗糖含量为1.99 mg/kg;当KH2PO4含量增加时,对应的蔗糖含量为6.62 mg/kg,由此可知KH2PO4含量与蔗糖含量交互作用呈正相关,最优条件范围内,调节KH2PO4含量与蔗糖含量的关系可调节DDGS发酵过程中的醇溶蛋白含量。此外,从等高线图可以看出图形呈椭圆型,交互作用显著[15]。

图3 KH2PO4含量(A)、含水量(B)及蔗糖含量(C)对醇溶蛋白含量影响的响应面和等高线

根据上述分析及Design-Expert 10.0.7预测,关于DDGS的最佳发酵条件为麦麸含量为9.95%、玉米蛋白粉含量为10.05%、蔗糖含量为6 mg/kg、KH2PO4含量为0.5 mg/kg、FeSO4含量为0.2 mg/kg、MgSO4含量为0.1 mg/kg、含水量为90%、温度30.09℃。为验证该模型预测的可靠性,在最优培养条件下进行3次平行试验,结合实际培养条件,麦麸含量为10%、玉米蛋白粉含量为10%、蔗糖含量为6 mg/kg、KH2PO4含量为0.5 mg/kg、FeSO4含量为0.2 mg/kg、MgSO4含量为0.1 mg/kg、含水量为90%、温度30℃。实际试验结果显示,醇溶蛋白含量为4.88 mg/100 mL,与响应曲面拟合所得方程的预测值相近,说明该模型较为合理。通过单因素试验和响应面试验,DDGS发酵之后的醇溶蛋白含量明显减少,含量可达4.88 mg/100 mL,较优化前12.69 mg/100 mL,降低了7.81 mg/100 mL,为后续深入研究DDGS发酵饲料提供了良好的研究基础。

3 结论

以醇溶蛋白含量为响应值,结合Plackett-Burman试验、最陡爬坡试验和响应面试验,DDGS最佳发酵条件为麦麸含量为10%、玉米蛋白粉含量为10%、蔗糖含量为6 mg/kg、KH2PO4含量为0.5 mg/kg、FeSO4含量为0.2 mg/kg、MgSO4含量为0.1 mg/kg、含水量为90%、温度30℃。在此条件下进行验证试验,DDGS的醇溶蛋白含量达4.88 mg/100 mL,较优化前12.69 mg/100 mL,降低了7.81 mg/100 mL。