基于ANSYS的外啮合齿轮泵的有限元分析与结构优化

汤 乐, 马新波, 唐传胜

(南阳理工学院智能制造学院 河南 南阳 473004)

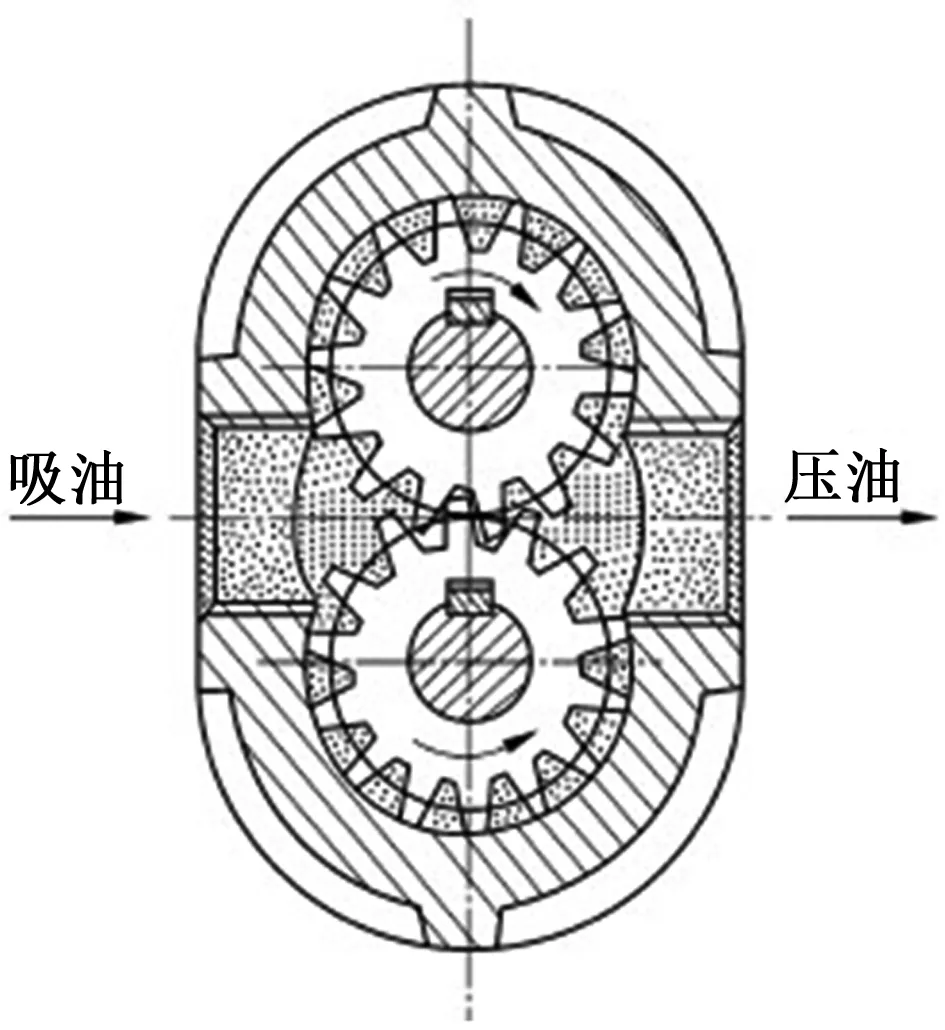

齿轮泵是液压传动系统中的主要元件,被广泛地应用在航空航天、军工、特种机械等行业。由于其结构紧凑、制造容易、维护方便且具有自吸能力,在现代化生产建设中发挥着不可替代的作用[1]。按照啮合形式,齿轮泵可分为外啮合齿轮泵和内啮合齿轮泵。外啮合齿轮泵是工业生产中应用最为广泛的一种泵。其工作原理如图1所示,在外啮合齿轮泵中,两啮合的轮齿将壳体和齿轮包围的密闭容积分成两密闭部分,随着啮合齿轮的不断转动,密闭容积发生变化而引起压力变化,从而不断完成吸油和压油过程[1]。但在工作过程中,外啮合齿轮泵的齿轮承受不平衡的径向液压力,轴承磨损严重,流量脉动大,噪声高,且存在困油、泄漏等现象严重影响了泵的寿命和工作效率[2,3]。由于现代工业对外啮合齿轮性能的要求越来越高,而且其需要应用于不同的场合,因此外啮合齿轮泵优化分析成为迫切需要进行的研究课题。

图1 外啮合齿轮泵工作原理图

目前对外啮合齿轮泵的优化设计包括啮合轮齿的优化、泵壳体的优化、齿轮轴的优化等[4-7]。而目前国内外对齿轮泵壳体和齿轮轴的研究主要集中于内啮合齿轮泵上,对外啮合齿轮泵的壳体和齿轮轴的强度和刚度的分析以及优化设计比较少[8-14]。因此,为了达到降低齿轮泵的制造成本、节约材料、提高寿命的目的,本课题采用Pro/E软件建立齿轮泵的三维模型,之后采用有限元分析软件ANSYS对齿轮泵的壳体、齿轮轴和啮合齿轮进行强度和刚度分析,寻找应力主要集中区和变形量较大的位置,为齿轮泵的优化设计提供参考依据[15]。

1 外啮合齿轮泵结构三维模型的建立

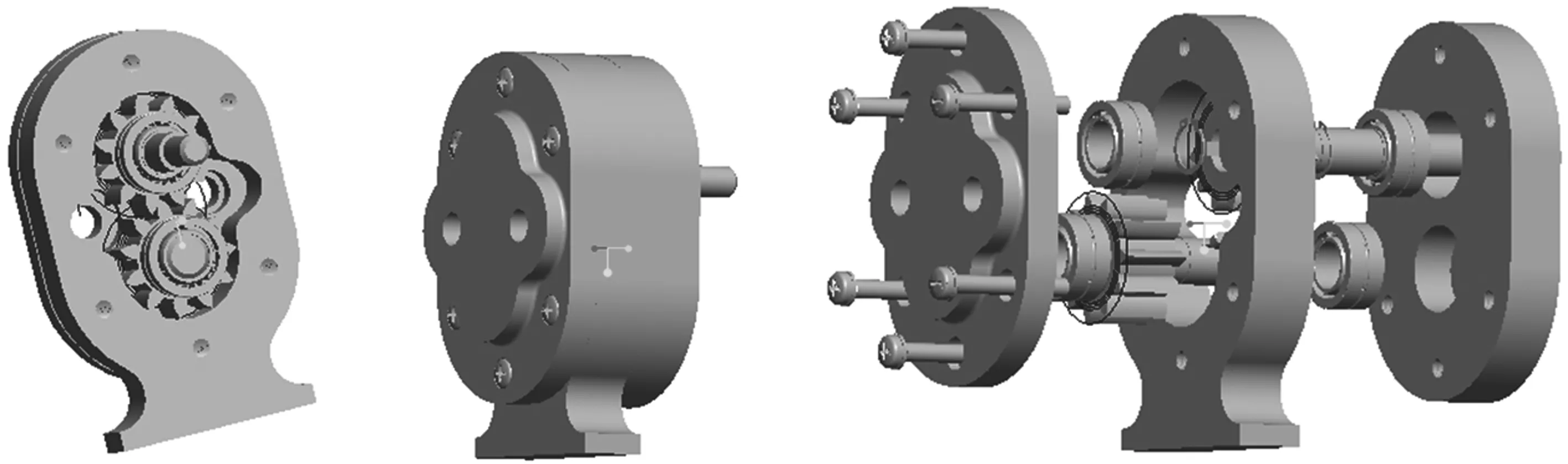

本研究以CB-32型外啮合齿轮泵的额定流量和压力为设计条件,对外啮合齿轮泵进行了设计,之后利用Pro/E软件,运用拉伸、阵列、镜像、扫描、螺旋扫描等多种作图工具,分别对外啮合齿轮泵的主要组成零部件齿轮、轴、壳体构建三维模型,涉及2个参数相同的直齿圆柱齿轮、两根轴、3个壳体分别建模,再进行装配,为ANSYS仿真提供几何模型[16,17]。外啮合齿轮泵总体结构装配三维模型图如图2所示。

图2 外啮合齿轮泵总体装配图

2 有限元分析

2.1 长轴的有限元分析

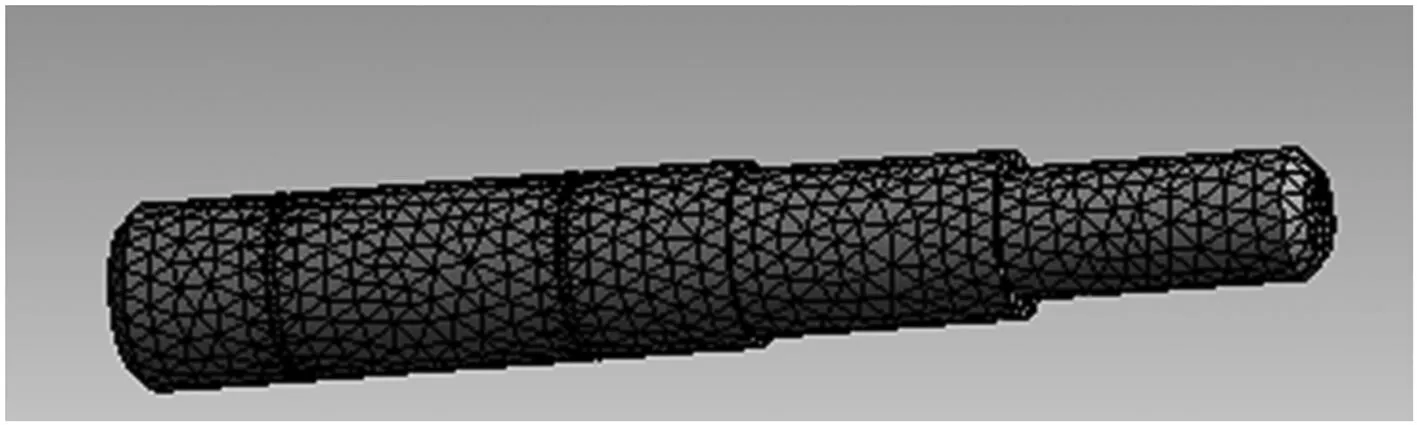

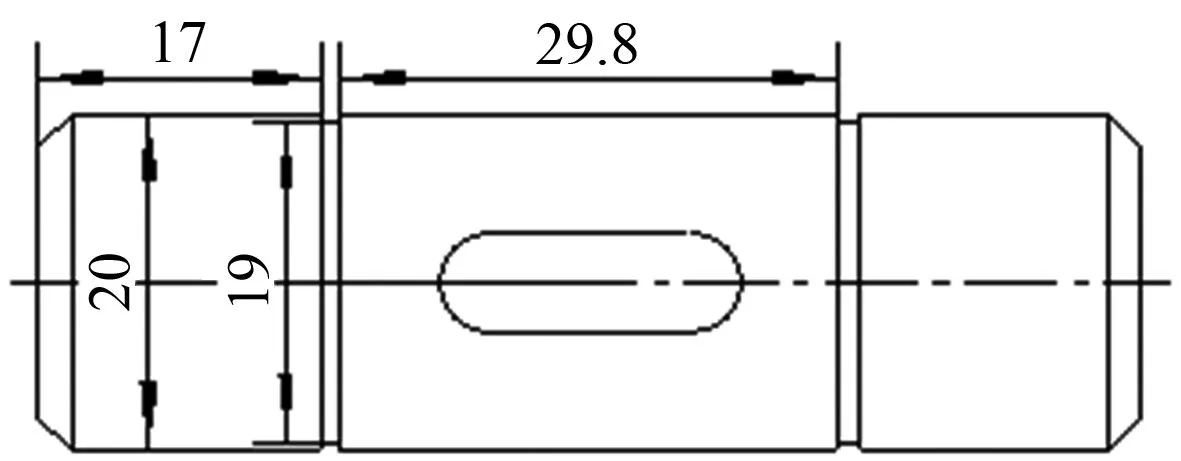

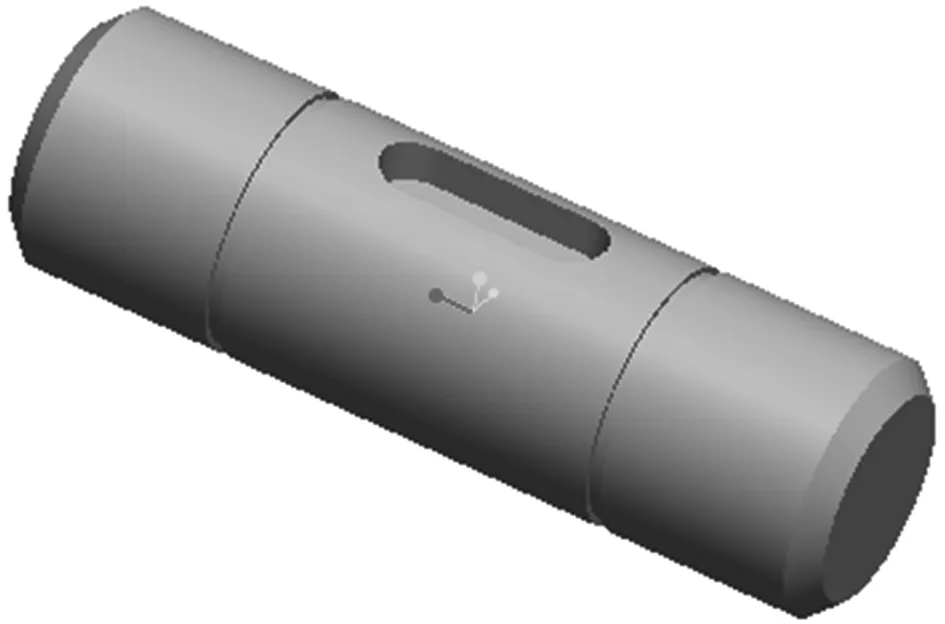

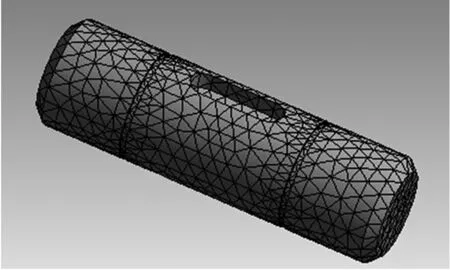

图3和图4给出了长轴的结构示意图和三维模型图, 轴的材料为20CrMnTi,其许用弯曲应力[σ-1]=60 MPa。将长轴的三维模型导入到ANSYS后,设置单元尺寸为3 mm,运用自动网格划分法对长轴进行网格划分(如图5),然后添加约束和载荷。长轴通过两个滚针轴承固定,因此约束类型为圆柱面约束。由于长轴只能转动,故轴向和径向均为固定约束,切向是自由的。长轴上有两类载荷,一种是力载荷,另一种是转矩载荷。长轴的受力部位位于轴承所在的轴段上,竖直平面内的力载荷为181.825 N,方向指向轴心,水平平面内的力载荷大小为308.334 N,方向也指向轴心;转矩载荷大小为14.8 N·mm,方向与主动齿轮转动方向相反。

图3 长轴示意图

图4 长轴的三维模型图

图5 长轴的网格模型

2.2 短轴的有限元分析

图6和图7给出了短轴的结构示意图和三维模型图。短轴的材料与长轴相同,其网格划分方法、约束类型均与长轴相似。但短轴的载荷与长轴不同,在短轴上,只有力载荷,不存在转矩载荷。短轴的受力状况与长轴相似,受力部位位于轴承所在的轴段上,竖直平面内的力载荷大小为181.825 N,方向指向轴心,水平平面内的力载荷通过键槽侧面施加,大小为308.334 N,方向也指向轴心。其网格模型如图8所示。

图6 短轴示意图

图7 短轴的三维模型图

图8 短轴的网格模型

2.3 壳体的有限元分析

壳体的材料为铝合金,常用的型号为ZL111,其材料特性如下:弹性模量E=7.0×1010Pa,泊松比μ=0.34,密度ρ=2760 kg/m3,屈服强度σ=140 MPa。通用材料库中没有此材料,因此需要自定义材料,并按照材料属性定义各参数。在尺寸控制中设置单元尺寸为3 mm,然后运用自动网格划分法对长轴进行网格划分,如图9所示。

图9 壳体的网格模型

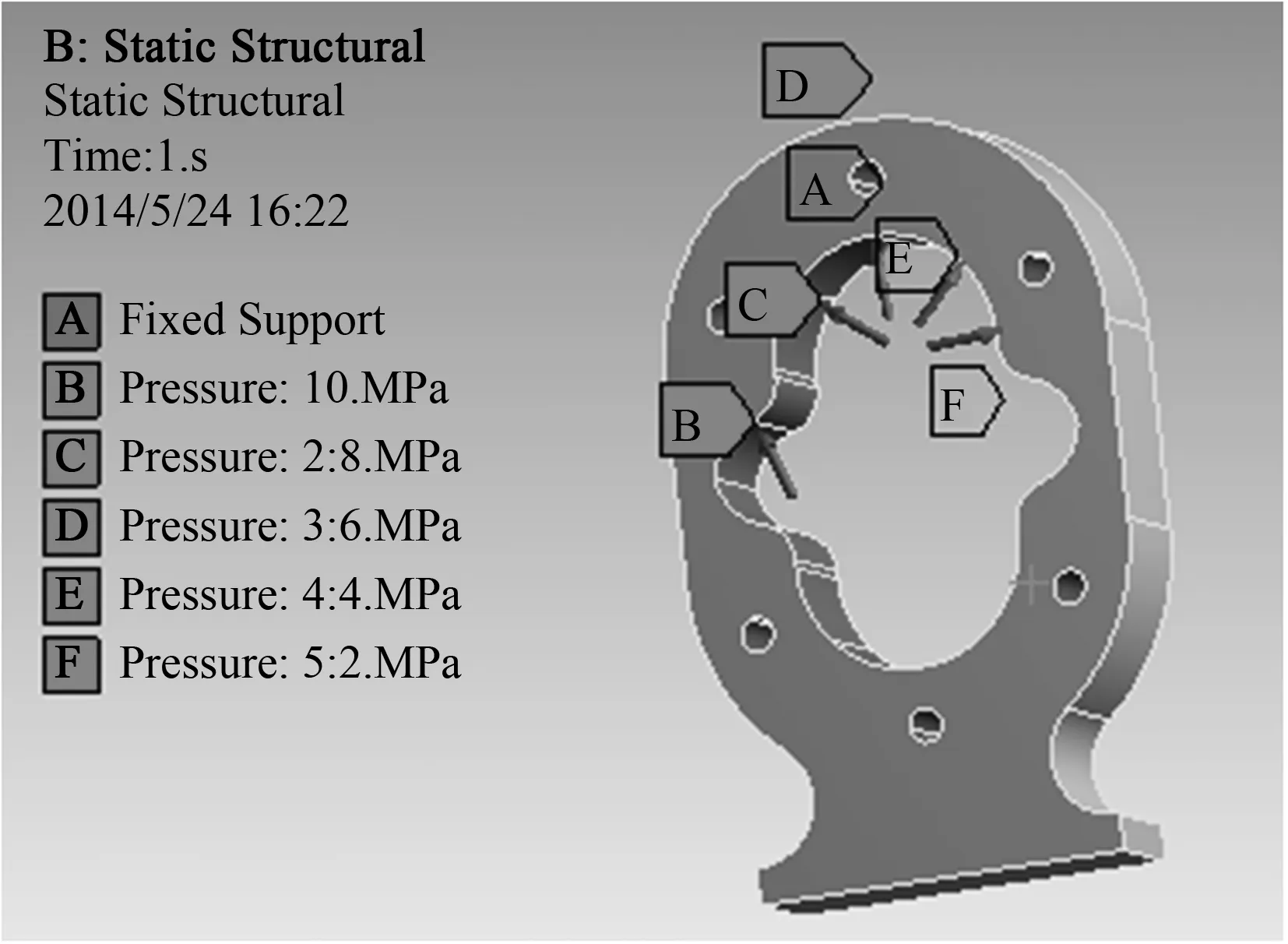

之后添加约束和载荷。由于壳体与前端盖和后端盖之间通过螺栓相连,从而对壳体上的6个螺孔施加全约束。为了方便约束的添加,将螺纹孔简化为圆孔。在添加载荷时,由于ANSYS Workbench只能对一个面上施加同一个载荷,因此通过Pro/E软件将壳体的内表面划分成多个区域,以使其仿真结果尽可能接近实际情况。如图10所示,使载荷从高压腔到低压腔依次递减,该泵的额定压力为10 MPa,故设定最大压力为10 MPa,低压腔与外部大气压强相同,设为0 MPa。

图10 壳体的载荷和约束分布情况

2.4 啮合齿轮的有限元分析

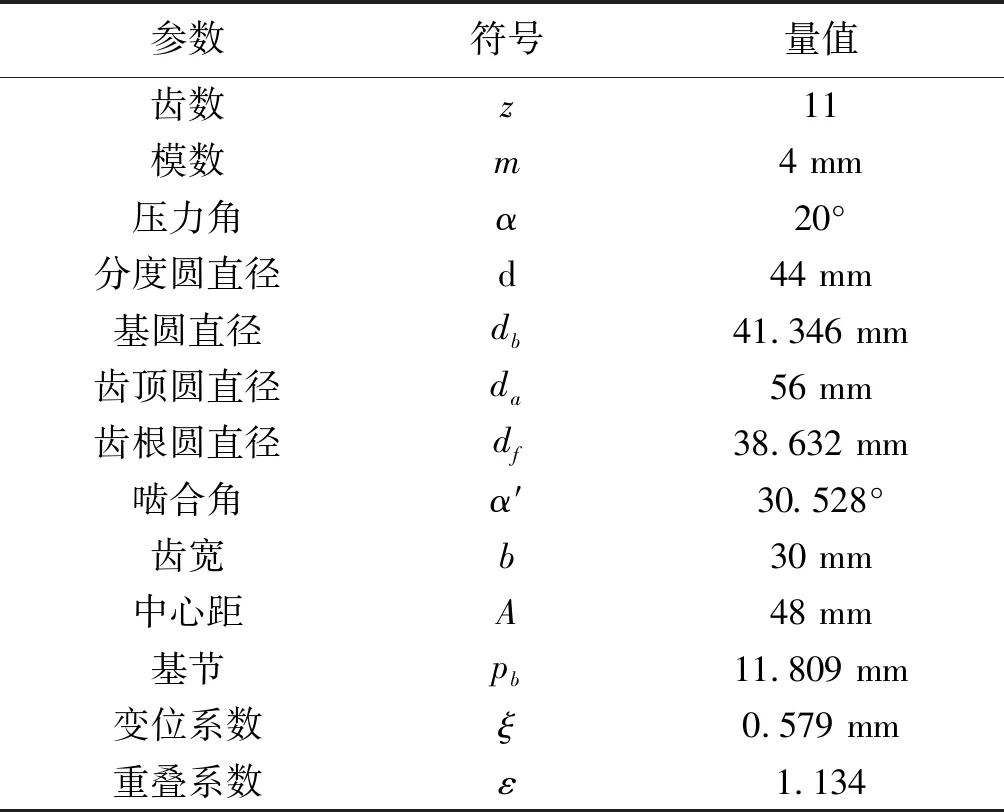

齿轮的材料为20CrMnTi,其材料特性如下:弹性模量E=2.10×1011Pa,泊松比μ=0.3,密度ρ=7850 kg/m3,屈服强度σ=325 MPa。齿轮的参数值如表1所示。

表1 外啮合齿轮泵的齿轮参数

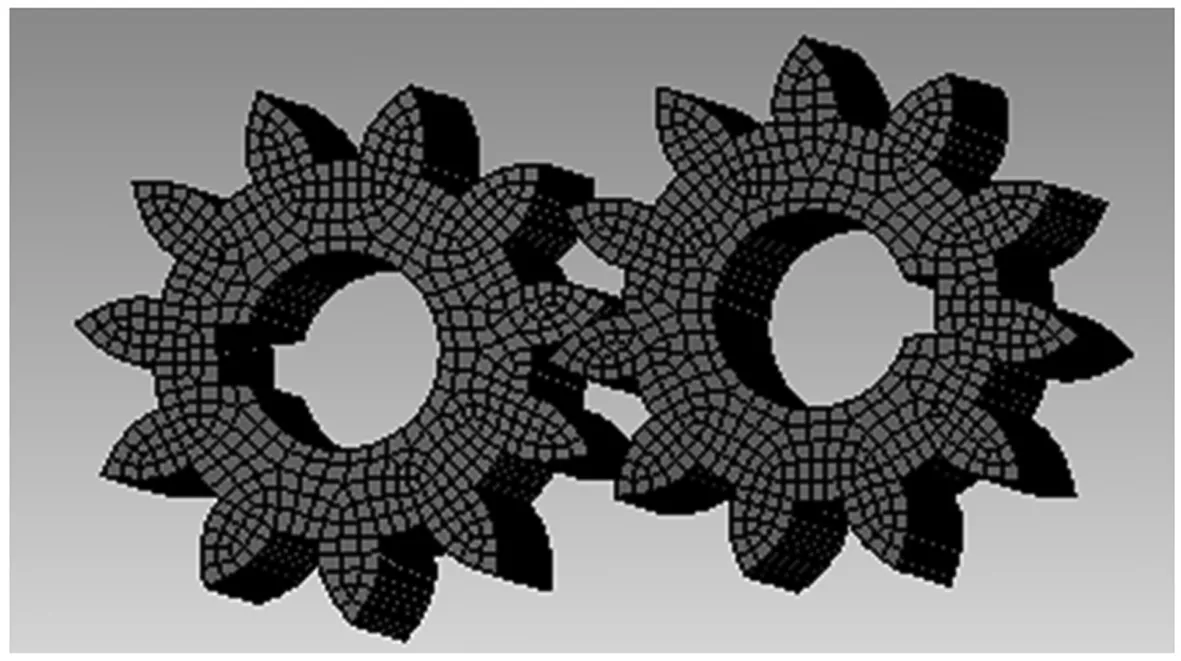

将齿轮的三维模型导入ANSYS之后,在尺寸控制中设置单元尺寸为2 mm,运用自动网格划分法对长轴进行网格划分,如图11所示。

图11 啮合齿轮的网格模型

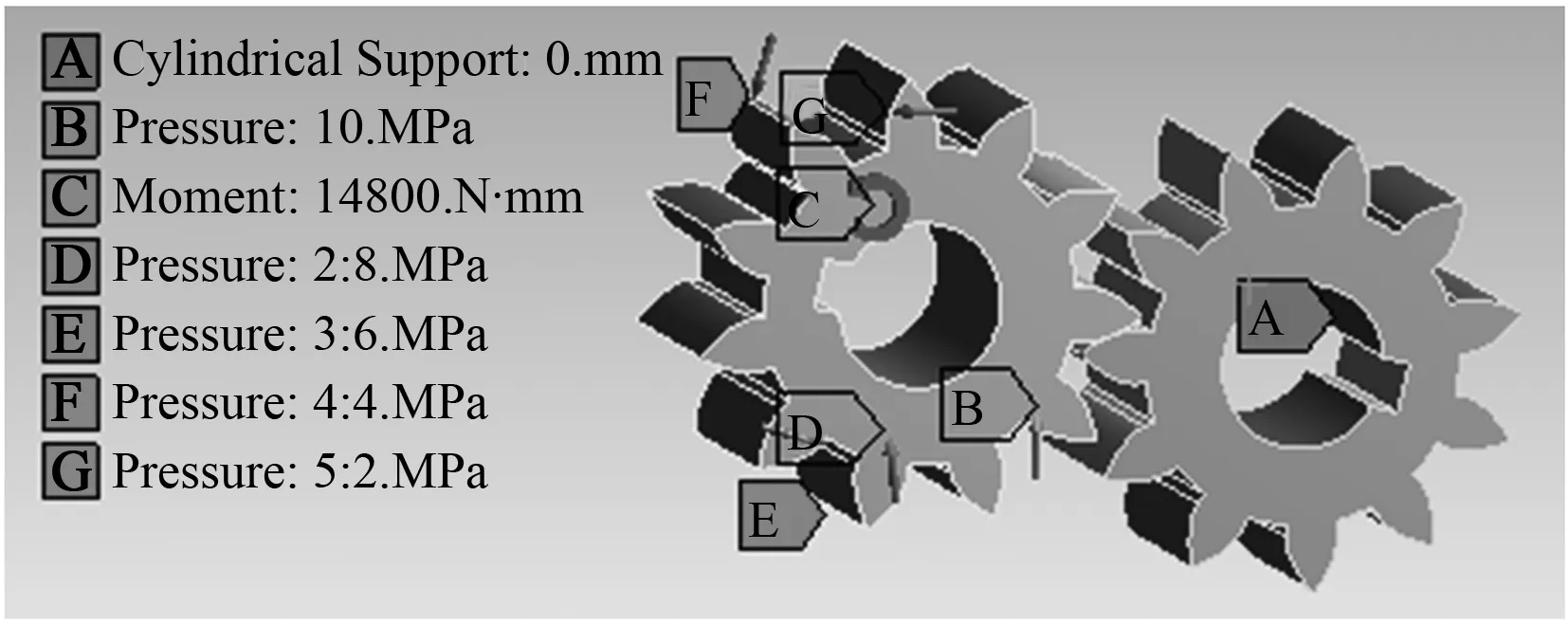

然后添加约束与载荷,啮合齿轮通过齿轮孔固定在轴上,因此约束类型为圆柱面约束。由于两啮合齿轮只能转动,故轴向和径向均为固定约束,切向是自由的。啮合齿轮上有两类载荷,即施加在主动齿轮上的转矩载荷和压力载荷,转矩载荷大小为14.8 N·mm,方向与主动齿轮转动方向相同,而压力载荷是由高压区到低压区逐渐递减的,最大压力为10 MPa,即出油口的压力,最小压力为0 MPa,即进油口的压力。其载荷分布如图12所示。

图12 啮合齿轮的载荷和约束分布情况

3 结果分析

3.1 长轴的有限元分析结果

通过后处理器得到如图13所示的等效应力分布云图,可以看出长轴的应力集中主要出现在轴的两端倒角处、与齿轮相连的键槽处和弹簧挡圈所在的凹槽处,这些部位由于截面急剧变化而引起应力局部增大。最大应力出现在轴两端,其最大应力为σ=127.23 MPa,此应力远小于屈服强度325 MPa,说明长轴强度满足使用要求。

图13 长轴的等效应力分布图

图14为等效应变分布云图,最大应变也发生在轴的两端,最大应变为0.0008032 mm,也是满足长轴的工作要求。

图14 长轴的等效应变分布图

3.2 短轴的有限元分析结果

从图15可以看出,短轴的应力集中主要出现在弹簧挡圈所在的凹槽处,这些部位由于截面急剧变化而引起应力局部增大。最大应力出现在弹簧挡圈所在的凹槽处,其最大应力为σ=0.67107 MPa,此应力远小于屈服强度325 MPa,说明短轴强度满足使用要求。

图15 短轴的等效应力分布图

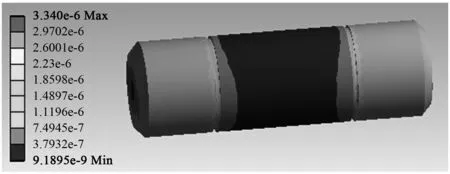

图16所示为短轴的等效应变分布云图,短轴最大应变发生在弹簧挡圈所在的凹槽处,最大应变为0.0000033404 mm,最大应变值很小,故也满足短轴的工作要求。

图16 长轴的等效应变分布图

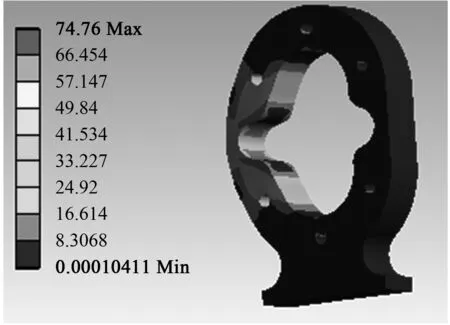

3.3 壳体的有限元分析结果

通过后处理器得到如图17所示的等效应力分布云图,可以看出壳体的应力集中主要出现在高压腔附近的螺孔处,这些部位由于螺栓孔存在而引起应力局部增大。最大应力也出现在高压腔附近的螺孔处,其最大应力为σ=74.76 MPa,此应力小于屈服强度140 MPa,表明壳体强度满足使用要求。如图18所示的等效应变分布云图,最大应变发生在高压腔附近的螺孔处,最大应变为0.0010706 mm,也满足壳体的工作要求。

图17 壳体的等效应力分布图

图18 壳体的等效应变分布图

3.4 啮合齿轮的有限元分析结果

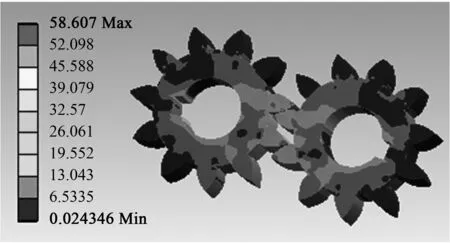

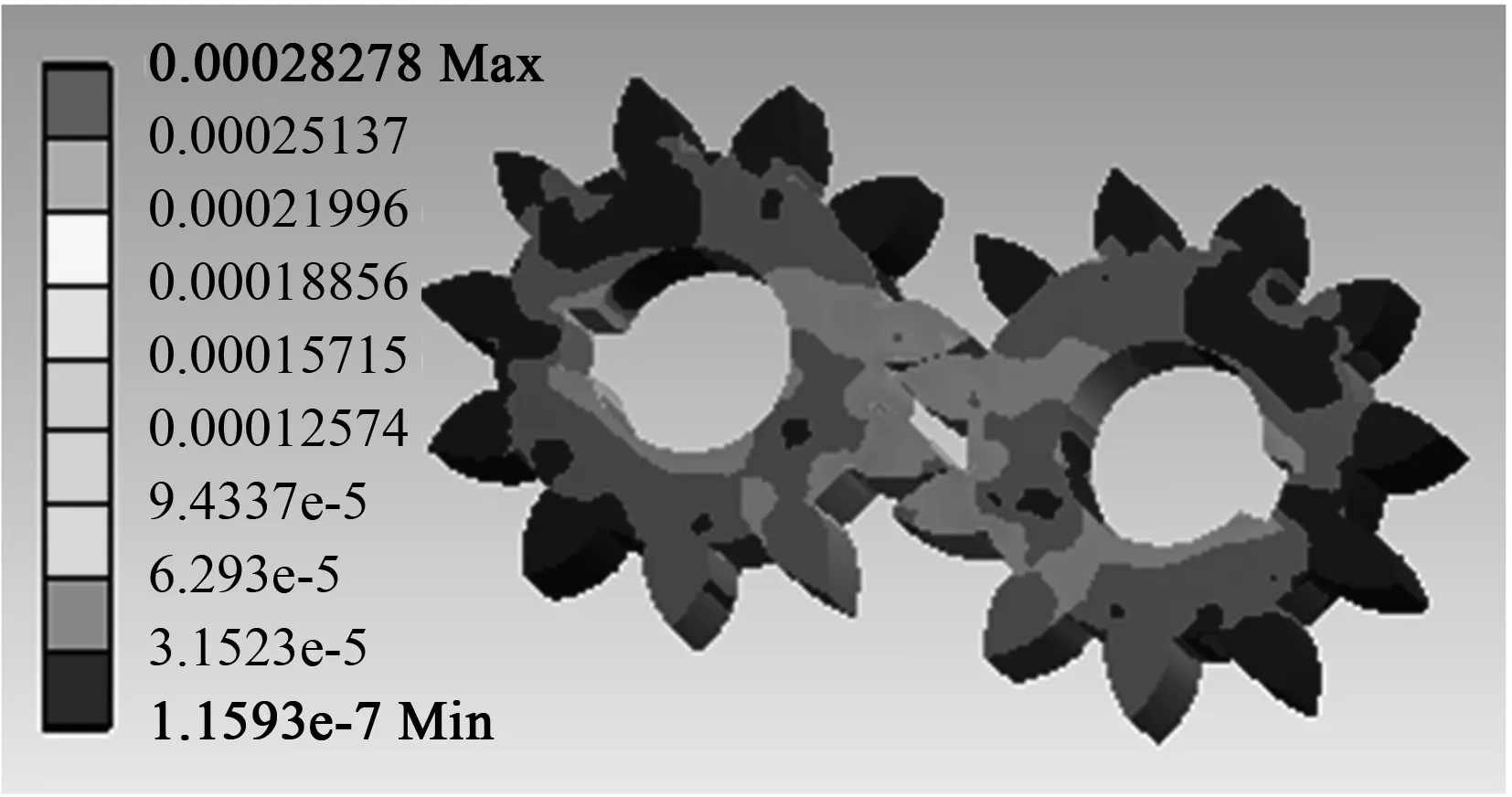

通过后处理器得到如图19所示的等效应力分布云图,可以看出啮合齿轮的应力集中主要出现在相互啮合的一对轮齿上和键槽处,啮合轮齿上由于轮齿进入啮合点所承受的载荷发生变化而引起应力局部增大,而键槽处由于形状急剧变化而引起局部压力增大。最大应力出现在相互啮合的一对轮齿的啮合侧的齿根处,其最大应力为σ=58.607 MPa,此应力远小于屈服强度325 MPa,说明齿轮强度满足使用要求。如图20所示为等效应变分布云图,最大应变也发生在相互啮合的一对轮齿的啮合侧的齿根处,最大应变为0.00028278 mm,也满足齿轮的工作要求。

图19 啮合齿轮的等效应力分布图

图20 啮合齿轮的等效应变分布图

在前期研究中,我们采用传统的计算方法对齿轮进行了校核,发现其齿根弯曲疲劳强度和齿面接触疲劳强度均满足设计要求,此处的有限元分析也进一步验证了啮合齿轮设计的合理性。

4 结构优化

通过以上分析,我们可以得到外啮合齿轮泵的轴、壳体和啮合齿轮上应力和应变的分布,对于应力和应变较大的部分可以改进其几何尺寸、形状或材料,从而达到在满足使用要求的同时,降低齿轮泵的制造成本、节约材料的目的。下面以壳体的优化为例,对其优化过程进行简要分析。

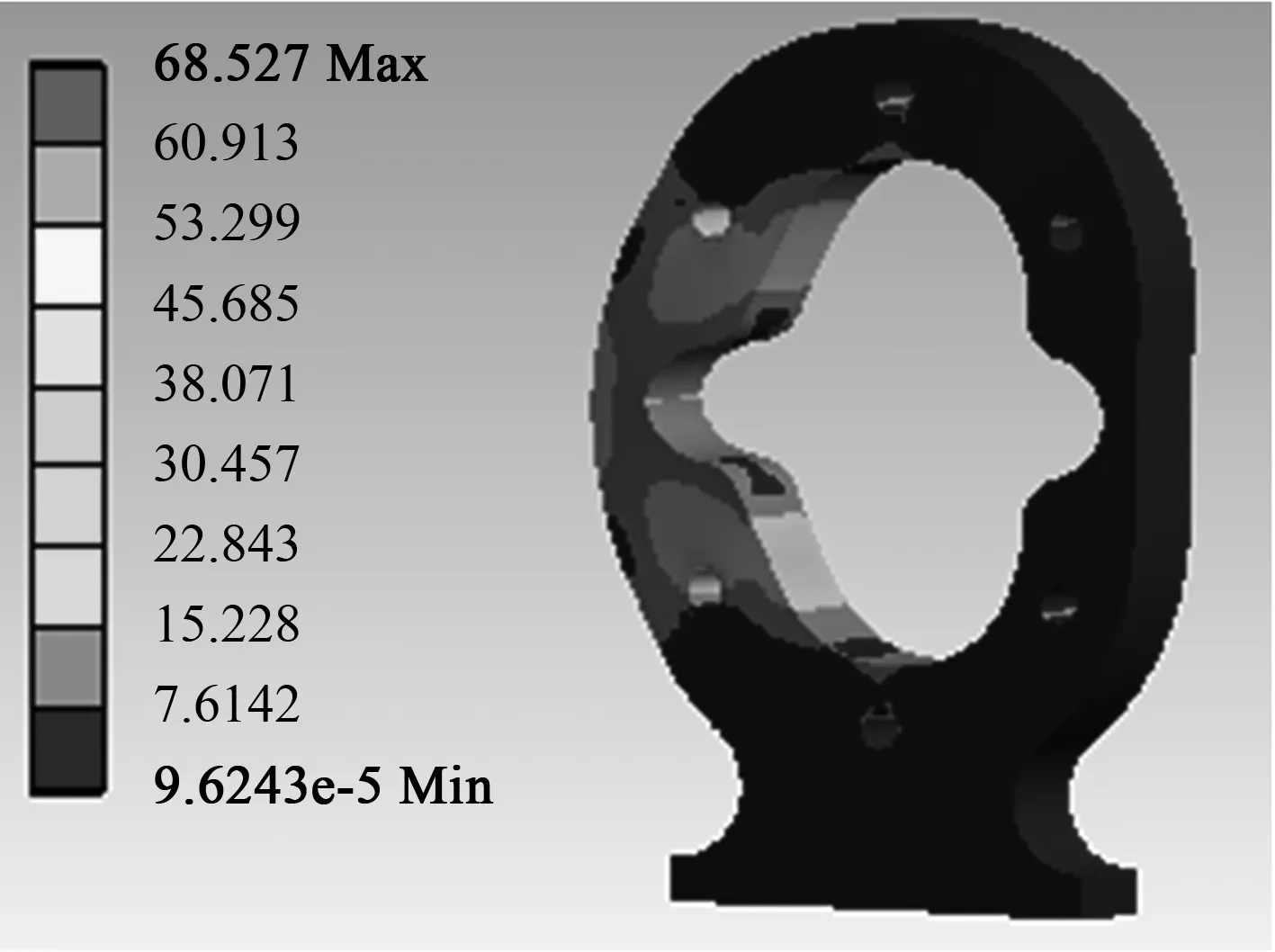

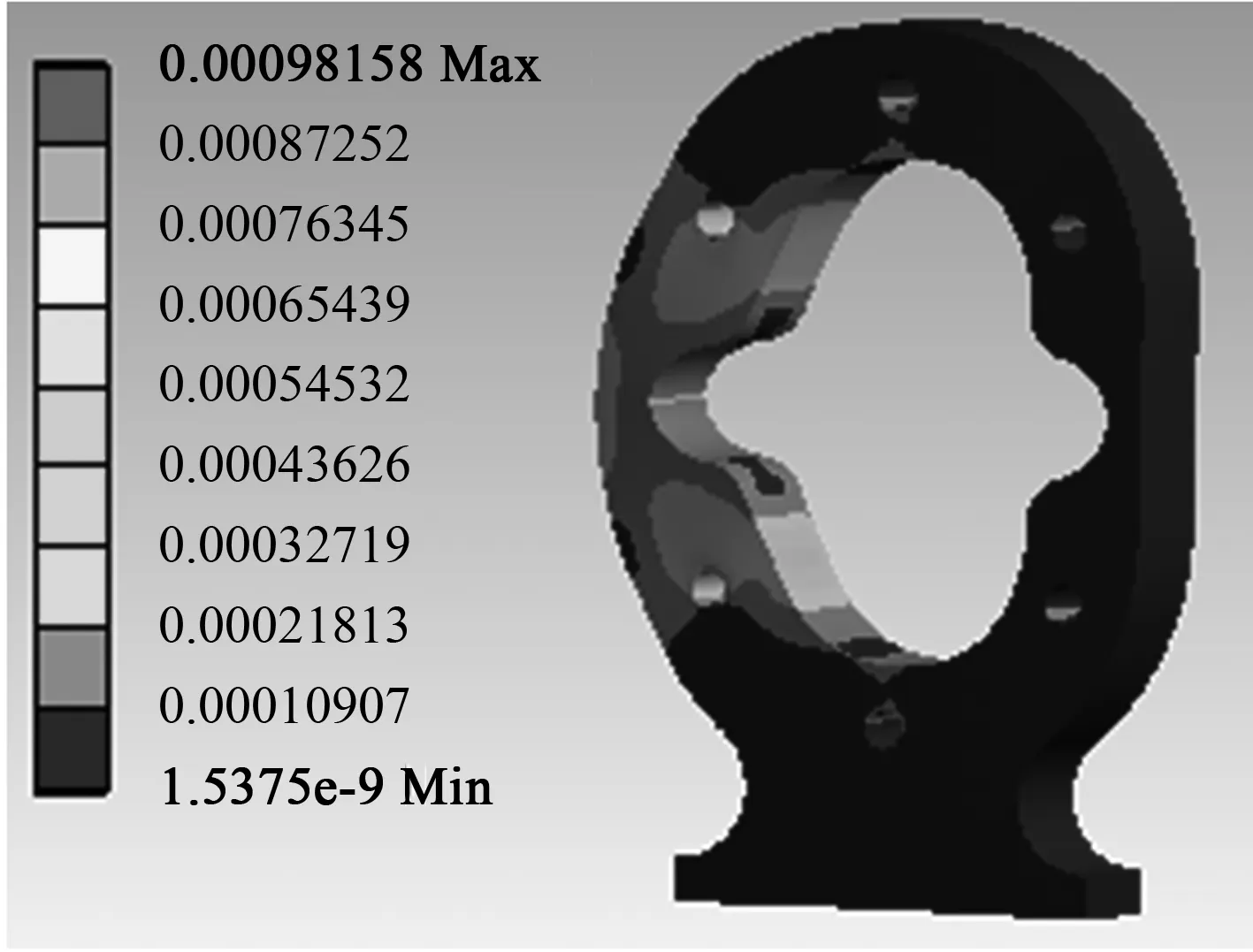

由于高压腔附近的应力和应变值都比较大,而低压腔附近的应力应变值很小,因而可以通过增加高压腔壁厚以增加其强度,同时减少低压腔的厚度以节约材料和成本。故可以将高压腔的壳体厚度增加3 mm,低压腔壳体厚度减少3 mm,然后按照上述的外啮合齿轮泵壳体的分析方法和步骤进行计算分析,得到其应力和应变,结果如图21和图22所示。

图21 优化后的壳体的等效应力分布图

图22 优化后的壳体的等效应变分布图

优化后的壳体的最大应力值为68.527 MPa,最大应变为0.00098158 mm,其位置没有发生变化,仍出现在高压腔附近的螺孔处。优化前,壳体最大应力值为74.76 MPa,最大应变值为0.0010706 mm。通过优化前后的应力应变云图对比可知,优化后整体应力和应变值均有所下降,最大应力值下降8.34%,最大应变值下降8.31%,壳体的性能得到改善。由于增加壁厚可以提高壳体的强度,故壳体的性能得到改良,最大应力和应变值下降,因此,通过采用有限元分析软件ANSYS对齿轮泵的壳体和齿轮轴进行强度和刚度分析,寻找应力主要集中区和变形量较大的位置,可为齿轮泵的优化设计提供参考依据,进而达到降低齿轮泵的制造成本、节约材料的目的。

5 结论

外啮合齿轮泵各零件形状和尺寸复杂、结构紧凑,对外啮合齿轮泵的设计不能仅仅依赖传统的设计计算方法,因此,首先对外啮合齿轮泵的结构及原理进行了深入的研究分析,根据已知参数,对轴、齿轮和壳体等重要零件进行了设计;然后采用Pro/E软件建立了各零件的几何模型并进行装配得到外啮合齿轮泵的三维实体模型,分别将轴和壳体的几何模型导入到ANSYS软件中,对其进行网格划分,并添加约束和载荷进行有限元分析,得到应力和应变分布云图,找出应力和应变较大区域,最后以壳体为例,通过改变壳体尺寸,对其进行优化,得出通过采用有限元分析软件ANSYS对齿轮泵的壳体、齿轮轴和啮合齿轮进行强度和刚度分析,寻找应力主要集中区和变形量较大的位置,可为齿轮泵的优化设计提供参考依据。

对仿真结果进行分析可以得出:轴的应力和应变较大区域在轴的两端,壳体的应力和应变较大区域在壳体的高压腔附近,啮合齿轮的应力和应变较大区域在相互啮合的一对轮齿的啮合侧的齿根处;可以通过增加高压腔壁厚同时减少低压腔厚度的方式对壳体进行结构优化,以达到增加强度同时节约材料和成本的目的。

外啮合齿轮泵在液压系统和机械行业中应用广泛,随着人们对各类机械性能要求的提高,对外啮合齿轮泵进行优化设计变得越来越重要。采用Pro/E与ANSYS相结合的方法对外啮合齿轮泵各部件进行仿真优化是一种有效可行的方法。