荞麦洁净式脱粒装置设计与仿真

王 浩,霸欣艺,郑德聪,HUSSAIN Saddam,王 贺,宋海燕

(山西农业大学农业工程学院,山西 太谷030800)

0 引言

荞麦具有很高的营养价值,随着人民生活水平的提高,人们对荞麦的需求量逐渐增加。我国荞麦种植区域分散,多处种植荞麦的地区同时种植谷子、小麦和大豆等杂粮作物,且多在山区丘陵等地况复杂地区。受种植规模和区域影响,荞麦全程机械化水平低,收获机脱粒装置含杂率较高[1-3]。传统收获机作业残留大、含杂高、难清理,且效率低。合适的脱粒装置和高效的洁净系统是降低荞麦脱粒含杂率高的关键。为了降低含杂率,提高籽粒纯净度,开展荞麦脱粒机洁净系统的研究具有重要的现实意义。

近年来,国内外学者对脱粒装置的清洁系统进行了大量研究。美国研制的HS-48型脱粒机清选设备,设置了双层清选筛,农作物经过2次筛选,双层清选筛较好地解决了粗杂余和细杂余掺在一起的问题[2]。丹麦的脱粒机通过调节筛面的角度改变籽粒在筛面上的位置,对清洁籽粒有良好的效果。德国机械产品中设备是封闭的,封闭空间内风量高,降低了机器噪声,且不易吸入灰尘[4]。南京农业科技所研制的清选机配有双风道,作物经过2次除杂便可高效除去杂余[5]。5TF-45型胡麻脱粒机清选机构主要由风腔和风机组成,清选过程主要是利用脱出物之间的密度不同和空气动力学的特性差异进行籽粒分离。

目前,气吹式清洁系统因其高效的清洁能力成为主流[6]。结合荞麦籽粒特有的三角锥外形和生长特性,设计一种具有自清洁功能的闭式切流纹杆脱粒装置,并采用流体动力学仿真技术对洁净性闭式切流纹杆脱粒装置风场进行模拟仿真。

1 脱粒装置及洁净系统

1.1 脱粒装置

1.1.1 结构及技术参数

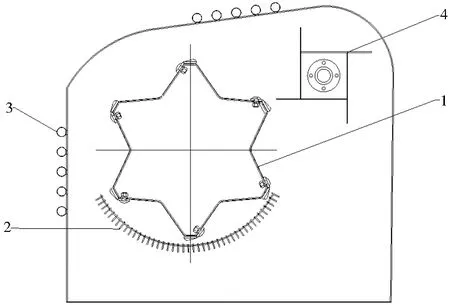

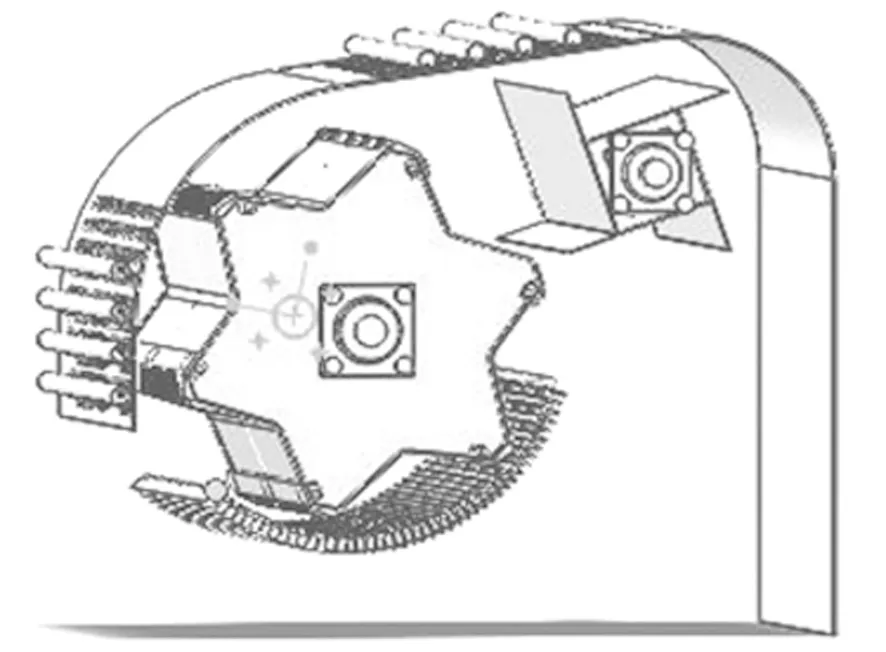

根据荞麦脱粒和洁净系统的要求,采用闭式切流纹杆脱粒装置,总体结构如图1所示,主要由纹杆脱粒滚筒、栅格凹板、逐稿轮和气流式洁净系统等组成。脱粒机外形尺寸为长980 cm×宽48 cm×高450 cm,脱粒滚筒Ø550 cm×820 cm,逐稿轮Ø215 cm,D型纹杆6个。气流式洁净系统通道在闭式切流纹杆脱粒装置中单侧最多可布置5根,为了结构简单也可布置4根,需根据仿真结果确定。

1.纹杆脱粒滚筒 2.栅格凹板 3.气流式洁净系统 4.逐稿轮图1 纹杆式脱粒装置总体结构Fig.1 Overall structure of ribbon threshing device

1.1.2 工作原理

栅格式凹板由横格板、侧弧板和筛条等组成,栅格凹板位于脱粒滚筒的正下方,作用是将脱下的荞麦籽粒和荞麦茎秆进行分离,长茎秆经过逐稿器被抛送出去,栅格式凹板上板孔为边长15 mm的正方形,板孔间隙较大,荞麦籽粒损失小,板孔不易堵塞,凹板包角采用120°。

纹杆脱粒滚筒通过揉搓和冲击对作物进行脱粒,断穗率低,适合麦类作物脱粒。闭式脱粒滚筒的优点是荞麦作物秸秆不易缠绕进滚筒内[7-9]。

逐稿轮采用封闭式,由4片钢板焊接而成,直径215 mm,运转速度200~500 r/min,约为纹杆脱粒滚筒速度的1/3。逐稿轮和脱粒滚筒的距离为25 mm。作物经过脱粒后,脱出物被抛至分离装置,为防止秸秆缠绕滚筒,在脱粒滚筒后配有导向装置即逐稿轮。

脱粒过程:物料在脱粒滚筒的作用下通过入口进入脱粒装置,闭式脱粒滚筒不断对物料进行冲击和揉搓,被脱下的荞麦籽粒落到栅格凹板,并经过栅格凹板落到抖动筛上。随着出口间隙逐渐变小,荞麦作物层逐渐变薄,荞麦在出口间隙处以1/4的脱粒速度被抛离。

清选脱粒过程中采用的是离心式风机。在清理残留籽粒时,打开风机,在气流的作用下,脱粒装置内形成稳定流场,从而达到洁净式脱粒的标准。

1.2 洁净系统

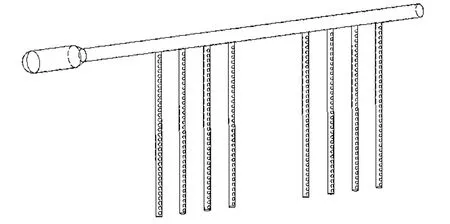

本设计的2个风速入口分别设置在脱粒滚筒上侧和左侧的旋转切线方向,通过脱粒滚筒的转动可带动清洁气流更加充分的在脱粒装置中运转,从而形成稳定的气流场,并且能吹走栅格凹板上的残留籽粒。在每个风速入口处分别设置了4个和纹杆脱粒滚筒方向相同的长820 mm、直径27 mm的细管路,细管路之间的间隔为60 mm,并分别在每根细管路上方开有直径12 mm、间隔6 mm的圆孔,用来完成荞麦脱粒机的清洁。

因为在风机出口的气流要经过100 mm的管路和4根间隔相同的细管路,再从间隔6 mm、直径12 mm的一系列圆孔中吹入脱粒装置风机,所以出风口速度一般大于管路的出口速度。其管路系统示意如图2所示。脱粒装置洁净系统结构如图3所示。

图2 管路系统三维示意Fig.2 Pipeline system

图3 脱粒装置洁净系统结构Fig.3 Structure of clean system of threshing device

2 洁净系统数值模拟

脱出物受到气流的作用在脱粒装置风场的运动情况较为复杂。在不同的入口、以不同的风速和不同的入口面积吹进清洁气流,分析流场速度规律,对脱离装置洁净系统的设计和运用具有重要意义。ANSYS Fluid Flow(Fluent)软件因其强大的仿真模拟功能被各科研机构用来指导生产[10-14]。运用ANSYS Fluid Flow(Fluent)数值模拟基础理论知识对脱粒装置风场进行数值模拟,得出速度云图。

2.1 二维力学模型

如图4所示,脱粒装置在GAMBIT中完成建模。建模过程一般采用由点到线再到面的画法,确定计算域。在脱粒机图中设定2个风速入口和1个出口,运用布尔运算的操作,实现封闭图形的加、减和交,完成脱粒装置二维模型的建立。

图4 脱粒装置力学模型Fig.4 Mechanical model of threshing device

2.2 有限元分析模型

ANSYS Fluid Flow(Fluent)能够完成从模型建立(Geometry)、网格划分(Mesh)、求解器设置(Setup)和计算求解(Solution)到输出结果(Results)的全程仿真流程。选择ANSYS Fluid Flow(Fluent)模块导入二维模型进行网格划分。网格分为2种:结构网格质量高,计算机计算时间短,边界区域容易拟合;非结构网格其节点分布是任意的,对复杂模型有很强的适应性。本设计中大部分计算区域较为复杂,本操作选择非结构网格[15-16]。

2.2.1 网格划分

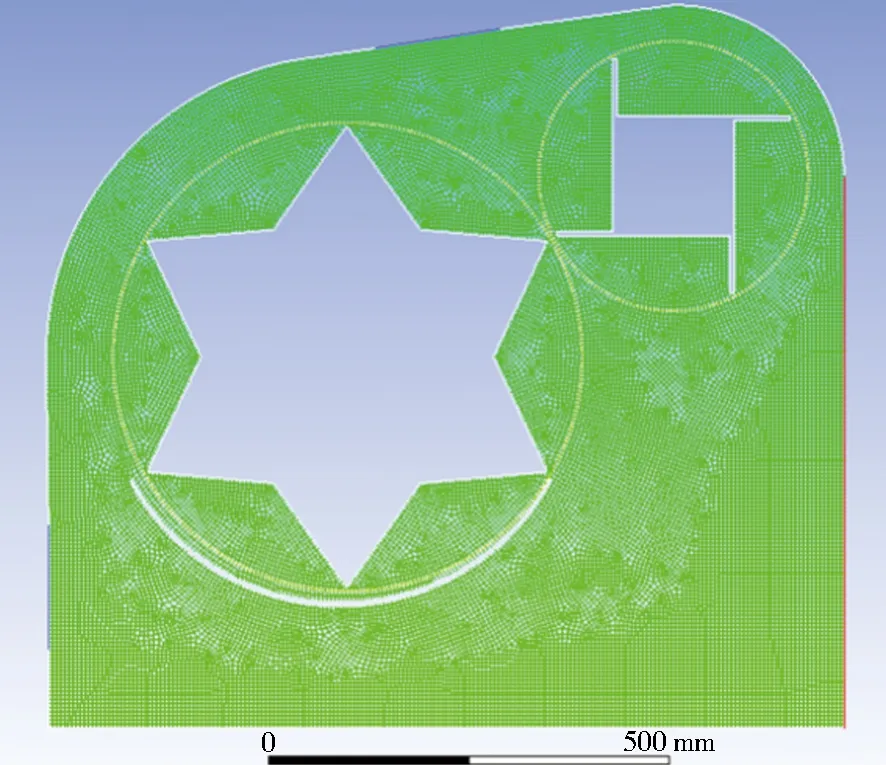

利用ANSYS Fluid Flow(Fluent)系统下的自动网格划分(Mesh)的最大精度,网格划分如图5所示,共划分出3 844个网格单元,网格质量较粗糙。

图5 脱粒装置网格化Fig.5 Threshing device grid

自动网格划分精度较低,所以在GAMBIT中对模型进行网格划分,首先将其划分成几个小的不规则的图形,再进行划分网格,接受GAMBIT为Cooper网格化方法选择的面,开始进行网格化[17-18]。划分好网格之后,对网格进行检查,不准确的网格会影响数值计算仿真模拟的精度和准确性。在本设计中,网格划分如图6所示,共有90 677个网格单元,网格质量好,精度高。

图6 加密后网格Fig.6 Encrypted grid

2.2.2 边界和初始条件参数设置

送风入口设置在脱粒滚筒上侧和左侧的旋转切线方向上,通过脱粒滚筒的转动可带动清洁气流更加充分地在脱粒装置中运转,从而形成稳定的气流场,并且能吹走栅格凹板上的残留籽粒。在选取的2个气流入口进行模拟,直至选出1个最佳的入口位置、入口风速和入口面积。

荞麦单位容积的质量为1 050 kg/m3,荞麦籽粒的临界漂浮速度为3.59~7.88 m/s[6]。选取离心式风机对脱粒装置进行清洁,当滚筒与栅格凹板之间的流场气流速度大于荞麦漂浮速度时,可以进行清理。

2.3 仿真试验及分析

2.3.1 试验设计

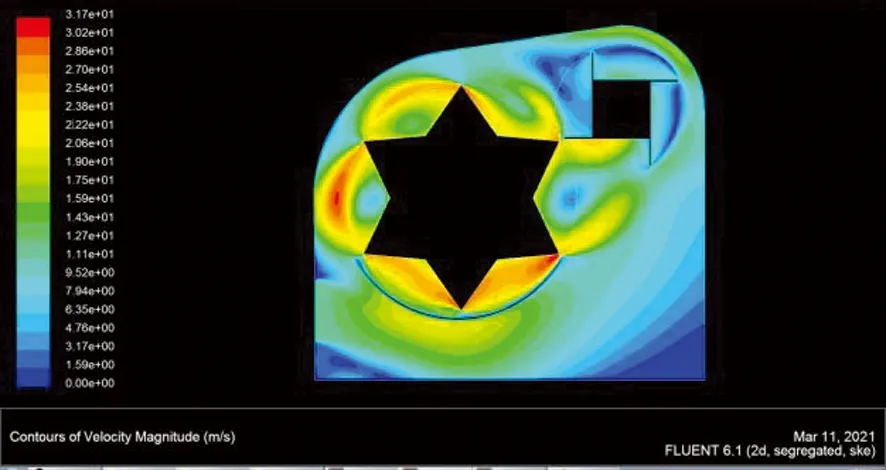

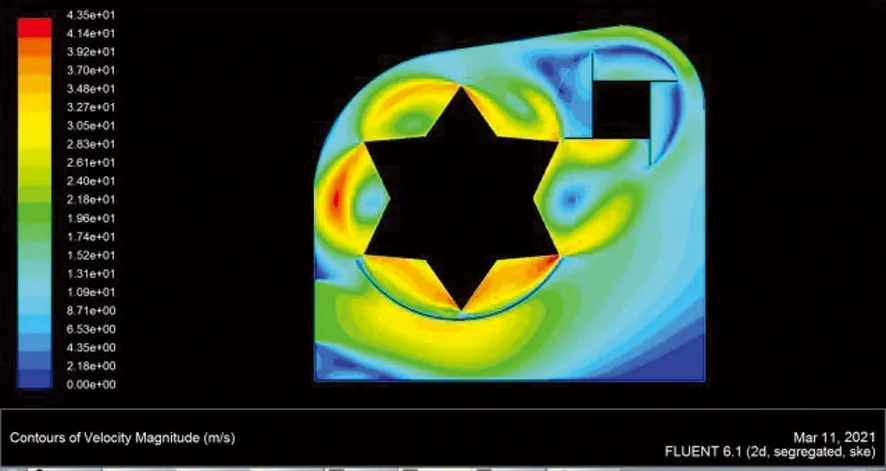

根据荞麦籽粒的临界漂浮速度3.59~7.88 m/s,经过前期初步模拟仿真,在清洁管道出口速度<12 m/s时,滚筒与栅格凹板之间的流场速度远<3 m/s,如图7所示,小于荞麦籽粒的最小临界漂浮速度,难以达到清选要求。而在出口速度>15 m/s时,滚筒与栅格凹板之间的流场速度又会>4 m/s,如图8所示,大于荞麦籽粒的最小临界漂浮速度,会造成过度清选,损失严重。

图7 入口速度为12 m/s时的速度云图Fig.7 Velocity cloud diagram when entrance velocity is 12 m/s

图8 入口速度为15 m/s时的速度云图Fig.8 Velocity cloud diagram when entrance velocity is 15 m/s

通过分析初步模拟仿真的速度云图信息,确定以12和15 m/s为初始速度进行模拟,设计实验方案。

方案I:分别以风速12和15 m/s吹入第1入口。

方案II:分别以风速12和15 m/s吹入第2入口。

方案III:分别以风速12和15 m/s同时吹入2个入口。

方案IV:第1入口风速为12 m/s,第2入口风速为15 m/s;第1入口风速为15 m/s,第2入口风速为12 m/s。

2.3.2 试验结果及分析

依据试验方案的4个分组,通过ANSYS Fluid Flow(Fluent)分别对每套方案的每种情况进行仿真模拟,试验结果如表1所示。

表1 仿真试验结果Tab.1 Simulation test results 单位:m/s

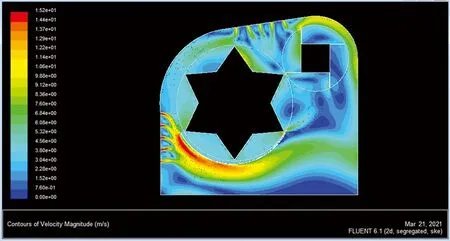

经过分析,前3种方案中滚筒与栅格凹板之间的流场速度均小于荞麦籽粒的漂浮速度;方案IV中滚筒与栅格凹板之间的流场速度仍然小于荞麦籽粒的漂浮速度,已接近荞麦的漂浮速度。若再增加风速则会产生功率浪费,所以改变风速入口面积继续分析,在保证开放2个风速入口且2个入口风速不相同(第1入风口风速为15 m/s,第2入口风速为12 m/s)的前提下,增加1根通风管,即为增加了0.005 m2的入口面积,其模拟结果如图9所示。

图9 增大入口面积后2个入口不同风速速度云图Fig.9 Clouds of different wind velocity at two entrances after increasing entrance area

由图9分析可知,在增大风速入口面积之后,脱粒滚筒和栅格凹板之间的清选流场速度为3.8~8.3 m/s,栅格凹板下方的流场速度为7~15 m/s,大于荞麦籽粒的漂浮速度,且清选流场的不流动区域变少,清选效果更好。因此,增大风速入口面积且2个入风口以不同(第1入风口风速为15 m/s,第2入口风速为12 m/s)的风速吹入清选气流为最佳方案。

3 结论

为了解决脱粒过程中籽粒残留和含杂率高的问题,设计了一种具有自清洁功能的闭式切流纹杆脱粒装置。其中包含2个风速入口,第1个风速入口和荞麦喂入口在同一侧,在气流的作用下,脱粒装置风场的气流横向流动;第2个风速入口位于脱粒滚筒和逐稿轮的上方,在气流的作用下,脱粒装置风场的气流大体为纵向流动。采用Fluent软件对脱粒装置风场进行数值模拟和流场分析,结果表明,在2个风速入口处分别设置5个和纹杆脱粒滚筒方向相同的长820 mm、直径27 mm的细管路,并分别在每1根细管路上方开有直径12 mm、间隔6 mm的圆孔,当第1入风口风速为15 m/s,第2入口风速为12 m/s时,脱粒滚筒和栅格凹板之间的流场速度为3.8~8.3 m/s,大于荞麦籽粒的漂浮速度,栅格凹板下方的流场速度为7~15 m/s,流场内负压减少,能达到最佳清洁效果。