跨座式单轨曲线半径100 m 换梁型道岔设计

李卓然 解丽霞

(中铁工程设计咨询集团有限公司,北京 100055)

1 概述

跨座式单轨是一种车辆骑跨于轨道梁上运行的中等运量轨道交通制式[1]。仲建华以重庆市为例,介绍梁宽为850 mm 的跨座式单轨系统[2];雷慧锋认为,轻型跨座式单轨交通系统适用于列车最大轴重为14 t 的二轴轻型跨座式单轨车型,以及最大轴重为10 t 的四轴轻型跨座式单轨车型[3]。

道岔是跨座式单轨交通系统的重要组成部分,都武以重庆跨座式单轨为例,对关节型道岔的基本结构、关键部件的组成及制造方法进行介绍[4];王省茜以重庆跨座式单轨为例,对关节型道岔的结构、对关节型、关节可挠型道岔的主要技术参数及工程的应用进行介绍[5-6];聂绍富介绍道岔国产化的进程和现状,并对其经验和启示进行总结[7]。经研究,关节可挠型道岔中的可挠机构无法应用于梁宽700 mm 及以下的道岔梁中,故适用于梁宽690 mm 的轻型跨座式单轨道岔还需进一步研究。

2 设计流程

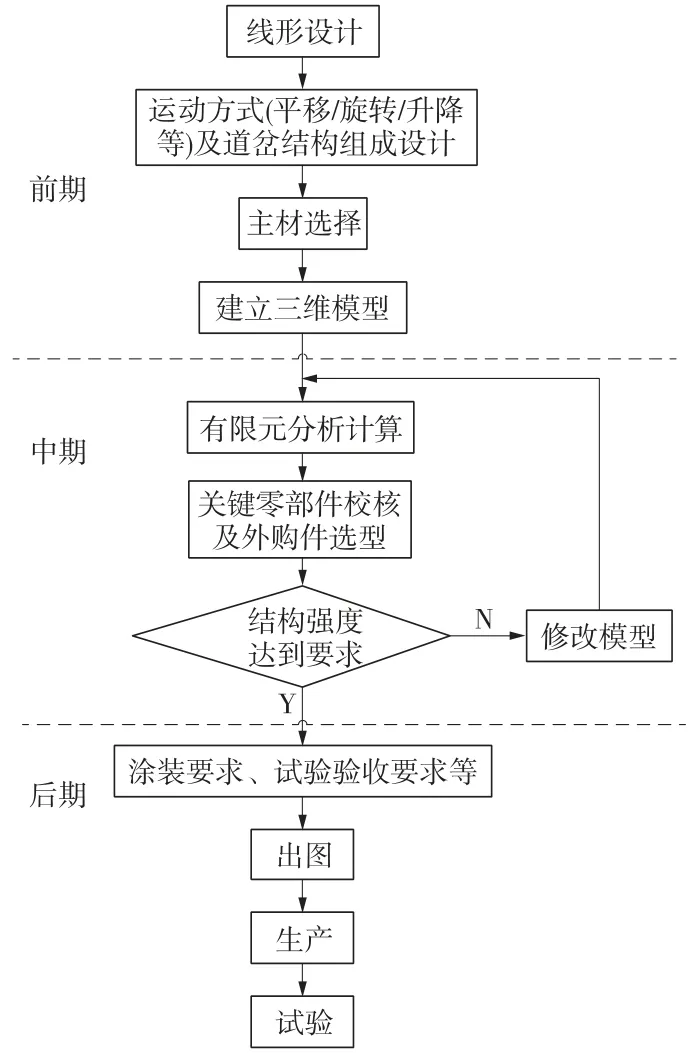

提出一种单轨道岔设计方法,并应用此方法进行R=100 m 换梁型道岔设计。设计道岔的过程大致可分为3 个阶段:①初期根据项目线路情况进行线性设计、选择相应主材、建立三维模型;②中期对关键零部件进行校核计算、有限元分析;③后期研究设计涂装、试验验收等要求,出图、制造并进行试验。设计流程如图1 所示。

图1 道岔设计流程

3 设计要点

3.1 线形设计与主材选择

在工程设计中,应尽可能通过提高系统能力来提高运能,尽量缩短列车编组,以减少车站规模,节约工程投资。提高系统能力的重要措施是提高折返速度,缩短折返运行时间。影响折返能力的相关道岔参数有转辙时间、侧向过岔速度及道岔长度。

受未被平衡的离心加速度的限制,侧向过岔速度越高,导曲线半径也就越大,道岔长度也会增加。侧向过岔速度增加,折返能力会提升,道岔长度增加,折返能力会下降,另外会增加占地、设备成本。侧向过岔速度对折返能力影响较大,故应首先考虑提高侧向过岔速度,并尽量缩短道岔长度,平衡两个因素以达到优化线形的目的。

制约道岔侧向通过速度、行车安全性及旅客舒适程度的道岔设计参数有:ω为动能损失;α为未被平衡的离心加速度;φ为未被平衡的离心加速度增量。

根据GB 50157—2013《地铁设计规范》条文说明6.2.1[8],正线正常α=0.4 m/s2,瞬间α=0.5 m/s2;道岔正常α=0.5 m/s2,瞬间α=0.65 m/s2。条文说明6.2.2 中,φ=0.3 m/s3。

根据GB 50458—2008《跨座式单轨交通设计规范》的条文说明6.2.1[9],道岔欠超高率为5%。条文说明6.2.3 中,φ=0.3 m/s3。

根据T/CAMET 04001—2018《轻型跨座式单轨交通设计导则》[10]的8.2.8 规定,道岔区曲线一般不设置超高。载客侧向通过的道岔,欠超高率不宜大于5%,最大不得大于6.5%;其他道岔区,欠超高率可根据导曲线半径大小按6.5%~10%控制。

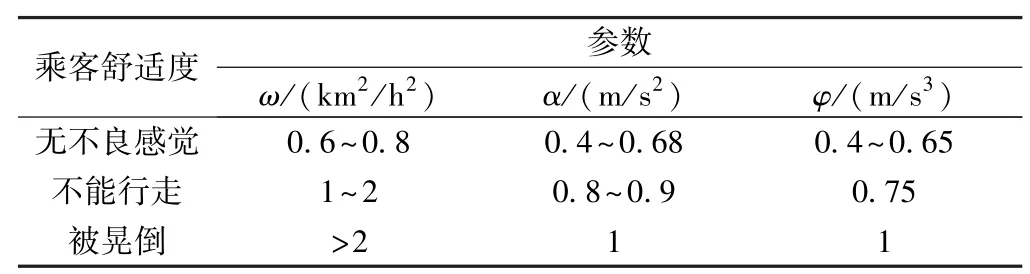

道岔设计参数允许值见表1[11]。

表1 道岔设计参数允许值

关于ω、α、φ的计算,有

式中,ω为动能损失;V为车辆通过道岔速度;β为车辆进入道岔时尖轨冲击角;α为未被平衡的离心加速度;R为道岔半径;φ为未被平衡的离心加速度增量;t为通过道岔时间;l为车辆加速度变化距离。

当圆曲线和直线相切,即车辆在进入道岔时尖轨冲击角β为0,动能损失满足规范要求。

结合各规范,非载客区α取0.65 m/s2(欠超高率6.5%),行车专业在转辙时间15 s 条件下,运行对数达到30 对时,侧向速度要求29 km/h,故半径取100 m。

由于道岔导曲线两端不设缓和曲线,车辆离心加速度的变化是在车辆的全轴距内完成的,即l=9.12 m。非载客区不涉及φ值,载客时,R=100 m 道岔过岔速度为23 km/h,此时α=0.42 m/s2,φ=0.3 m/s3。

道岔的运动方式为整体梁平转,即直股通行时为直梁,侧股通行时为曲梁,道岔活动端、固定端和两根梁距离最近处应满足限界要求,结合芜湖项目行车专业要求及《跨座式单轨交通设计规范》等标准。换梁型R=100 m 道岔两根梁中心线距离最近处为2 180 mm,固定端距离为2 650 mm。

综上,道岔6 大主要技术指标中[12],直向允许过岔速度为不控制,侧向允许过岔速度为非载客时29 km/h,载客时23 km/h,导曲线半径为100 m,转辙角为0°,道岔总长单开道岔长27.45 m,单渡线道岔长50.38 m,转辙时间为15 s。

关节型道岔结构由道岔梁、指形接手组、十字形铰、尾轴装置、驱动装置、台车和锁定装置构成,换梁和枢轴型道岔结构组成包括梁、固定段、固定端转动装置、台车、驱动装置、锁定装置、电气机构。换梁型R=100 m 单开道岔结构组成如图2 所示。

图2 换梁型单开道岔结构组成示意

主要材料如表2 所示[13]。

表2 主要材料应用

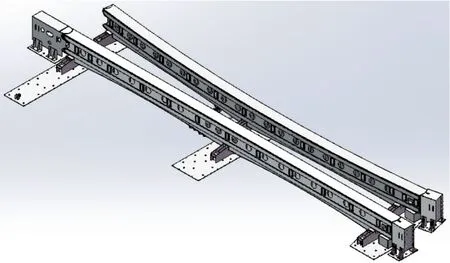

换梁型R=100 m 单开道岔和单渡线道岔模型如图3、图4 所示。

图3 换梁型R=100 m 单开道岔

图4 换梁型R=100 m 单渡线道岔

3.2 有限元分析

(1)工况分析

根据规范,道岔梁设计时只需考虑主力与一个方向(纵向或横向)的附加力的组合工况,本项目中,基本工况为“恒载+列车竖向动力作用+横向摇摆力”,组合工况为“基本工况+风荷载”、“基本工况+制动力或牵引力”。

(2)受力模式

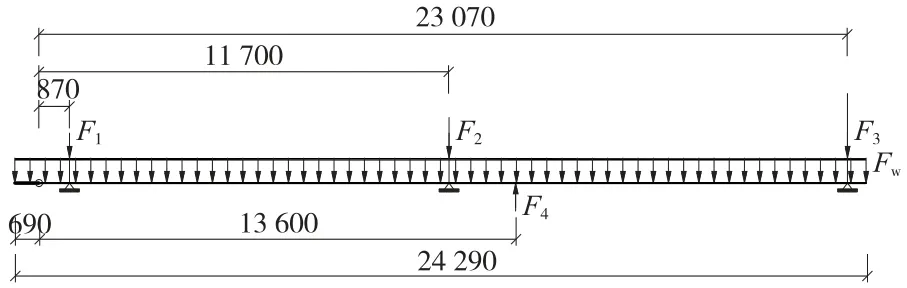

以换梁型R=100 m 道岔直梁为例,材料为Q460qENH,在台车处约束竖向位移,尾轴处约束竖向和横向位移,锁定处约束横向位移。受力位置如图5 所示。

图5 道岔直梁受力位置(单位:mm)

列车走行轮、导向轮、稳定轮布置如图6 所示。

图6 列车走行轮、导向轮、稳定轮布置(单位:mm)

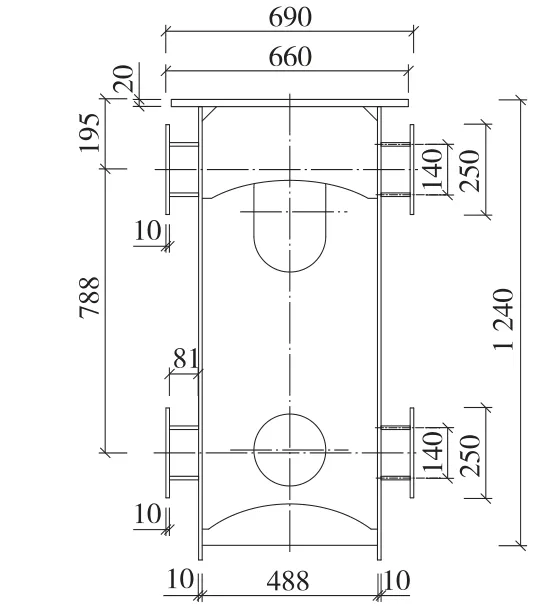

图7 道岔梁截面(单位:mm)

竖向静荷载按AW3 单轴重140 kN 计算,列车竖向动力作用、列车制动力或牵引力按照规范计算。加载时,车辆通过道岔梁时产生的横向摇摆力在各文件中有不同规定,横向摇摆力会影响尾轴和锁定,这2 个承受横桥向力的装置,对关节轴承选取和锁销材料、尺寸的设计有影响。通过对各文件对比,在计算中,横向摇摆力大小取车辆单轴重的12.5%,加载位置为道岔梁受力最不利位置。

牵引力或制动力的加载会影响尾轴,该部件承受顺桥向力,会影响尾轴中关节轴承的选取。考虑到芜湖轨道交通项目中车辆紧急制动时的加速度是1.5 m/s2,与设计规范中竖向静活载的15%一致,牵引制动力加载位置在车轴处。

(3)网格化及计算

根据有限元分析流程[14],对模型进行网格划分,网格化成功后,可以进行有限元计算,结果包括应力值和挠度,以及约束处的受力。在道岔稳定性校核计算时,道岔梁横向倾覆力矩由列车摇摆力和列车及梁体所受横向风荷载引起,稳定力矩由台车支撑处所受竖向载荷和台车轮支撑距提供。台车支撑处所受竖向载荷由有限元计算后得出的结果提供。有限元分析的模型采用道岔梁加台车部分,结果可以直接看出轮压,但台车结构较复杂,会增加网格化和计算的时间以及降低成功率。之后可考虑将道岔梁与台车分别进行有限元分析[15]。

道岔梁强度计算是设计环节中不可缺少的一部分,作为道岔主要部件,计算结果对各部件的设计都有影响,故在计算时要考虑符合实际情况的荷载取值及工况选择,以避免强度不够或者资源浪费的情况。

有限元计算过程中,在某一转向架位于道岔梁活动端时,此处应力超过许用应力要求,可通过在活动端增加两块三角筋板,以降低此处应力。

道岔曲梁主要计算结果如表3 所示。

表3 道岔曲梁有限元计算结果

由以上数据可以看出,曲梁最大节点应力为272.50 MPa,竖向最大位移量为3.61 mm,发生在载荷组合为“基础载荷(恒载+列车竖向动力作用+横向摇摆力+离心力)+牵引力/制动力”,转向架(6-2 号)在1 号、2 号台车跨中的工况下。

最大单元平均应力为260.14 MPa,发生在载荷组合为“基础载荷(恒载+列车竖向动力作用+横向摇摆力+离心力)+牵引力/制动力”,转向架(3-1 号、2-2 号)在1 号、2 号台车跨中的工况下。

横向最大位移量为14.32 mm,发生在载荷组合为“基础载荷(恒载+列车竖向动力作用+横向摇摆力+离心力)+风荷载”,转向架(5-2 号)在道岔前端的工况下。

3.3 尾轴强度校核

尾轴位于固定段转动装置中,纵向受列车牵引力或制动力,横向受横向摇摆力、风荷载等影响,可根据规范取值,根据尾轴材料确定其许用应力,根据抗弯强度计算校核尾轴直径。

尾轴直径为

式中,F为尾轴受力根据有限元计算,取119 kN;l为受力点与尾轴固定点距离,取0.16 m;σ为尾轴材料45 号钢屈服强度,取355 MPa;n为安全系数,取2。

经计算,尾轴直径应大于103 mm。

3.4 驱动电机选型

道岔梁和台车在电动推杆的作用下绕固定端转动装置旋转,驱动电机为能使道岔梁稳定运行,应能提供克服台车运行阻力和风阻力的驱动力,直梁受力模型如图8 所示。

图8 直梁受力模型示意(单位:mm)

稳态运行功率为

式中,F为梁稳定运行阻力[16],取22 850 kN;v为运行速度,取0.212 m/s;η为传动效率,取0.85;m为电机台数,取1。

考虑电动机启动时惯性影响的功率增大系数1.3,则电机功率应>7.4 kW。

3.5 涂装及试验验收

轨道走行面经列车行驶后会造成磨损,使轮轨接触面平滑,摩擦阻力降低,导致列车在行驶过程中容易打滑。另外,钢轨道梁长期裸露在室外,容易生锈,且表面有城市废气、粉尘油污等诸多有害因素的侵蚀,会影响钢梁使用寿命。因此,对道岔梁进行涂装的主要目的为:提供列车行驶所需摩擦力,减小磨损等物理损害,以及保护钢梁,防止生锈等化学侵蚀。

芜湖单轨项目对涂装的基本要求为表面耐磨层施工后,湿滑表面下滑动摩擦系数≥0.55,干燥状态下滑动摩擦系数≥0.65。

涂装方案走行面耐磨、防滑、防腐涂层总厚度≥650 μm,导向面、稳定面防腐、耐磨涂层总厚度≥320 μm,钢结构外表米昂防腐、耐候、抗污涂层总厚度≥220 μm,钢道岔梁内腔防腐涂层总厚度≥180 μm,机加工面防腐、耐候、抗污涂层总厚度≥170 μm。

试验需检验道岔梁的刚度及强度、横向竖向挠度,了解梁在静荷载作用下的工作性能;需检验道岔梁在车辆通过时的应力、振幅、频率等,了解道岔在动荷载作用下的性能;对关键零部件进行疲劳试验,验证其疲劳寿命。

道岔出厂前,应在厂内进行静载试验、功能试验、连续运转试验,在第三方机构进行疲劳试验,并取得相关检测报告,在现场进行静、动载试验、功能试验及连续运转试验(单机试验与联调联试)。

除上述试验外,型式试验还包括驱动装置、锁定装置及挠曲装置试验,控制装置的环境适应性试验、密封性试验、信号电路试验、绝缘耐压及升温试验。

产品定型后,在运行中定期进行例行试验。试验类型及检测内容如表4 所示。

表4 试验类型及检测内容

结合仿真计算的结果,对道岔系统进行理论分析和试验研究,以得到较为深入的以理论和试验为依据的道岔系统设计理论及依据。

对换梁型R=100 m 道岔梁进行静载试验,实测挠度最大值为5.46 mm,应力值为49.6~75.6 MPa。转辙部位驱动连接架进行300 万次疲劳加载试验,变形均小于1 mm,证明其具有足够的疲劳强度和刚度。

4 结语

线形设计时,增加道岔半径可提高侧向过岔速度,但会导致道岔半径、占地面积增加,故线形计算时,需平衡道岔半径与行车对数需要;有限元分析时,依据《轻型跨座式单轨交通设计导则》,参考关节型道岔计算方法,并结合芜湖市轨道交通车辆选型对横向摇摆力取值;涂装要求可参考重庆市单轨,并结合芜湖市天气条件及芜湖市车辆进行设计。

另外,对换梁型R=100 m 道岔产品设计进行总结,包含设计流程、有限元分析关键内容、关键零部件校核计算选型、涂装及试验验收要求等方面。