跨座式单轨连续钢-混结合轨道梁负弯矩区抗裂性能研究

郭子煜

(中铁工程设计咨询集团有限公司,北京 100055)

1 概述

跨座式单轨PC 轨道梁标准跨度一般为20~30 m[1-2]。需要大跨度时可采用简支钢混结合轨道梁,跨度一般为35~50 m。当跨度大于50 m 时,可采用连续混凝土梁上敷设普通PC 轨道梁的方案,但结构高度大幅增加,既不经济又不美观[3]。因此,需要结合跨座式单轨车辆走行部的特点及桥梁结构形式,研究一种既轻盈美观又经济适用的轨道梁结构形式。

连续钢-混结合轨道梁是一种在钢梁的顶部增加混凝土板、与钢结构形成整体、共同参与受力的桥梁结构。该结构既顾及跨座式单轨车辆橡胶走行轮的行车舒适性和耐久性、增加走行时的摩擦力[4]、降低噪声的要求[5],同时利用合理的桥梁结构形式减小结构体量、提升景观、加大轨道梁的跨越能力。目前,钢-混结合梁在公路、铁路、钢轮钢轨的城市轨道交通中应用广泛,但是跨座式单轨系统中尚无应用。为解决防滑、噪声、跨度需求等问题,以下对跨座式单轨系统中应用钢-混结合梁进行深入研究。

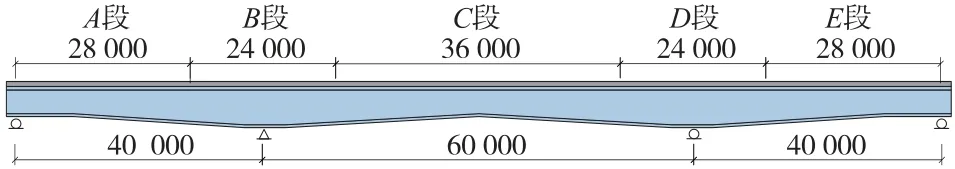

以1 联(40+60+40) m 连续钢混结合轨道梁为例,计算跨度(39.355+60+39.355) m,梁全长139.83 m,轨道梁采用单箱梁,两榀轨道梁之间采用横梁和下平联连接(见图1)。主梁截面中支点总高3.2 m,钢结构采用外高2.84 m、外宽0.55 m 箱形截面。边支点截面总高度2.6 m,钢结构采用外高2.24 m,外宽0.55 m 的箱形截面。

2 面临难题

2.1 混凝土横向尺寸受限

传统地铁、轻轨钢-混结合梁的截面形式通常为混凝土桥面板(作为桥面设施的承载面),横向宽度较大,高度在300 mm 左右,全部位于受压区,以充分发挥混凝土的抗压能力(见图2)。

图2 传统地铁、轻轨断面

受走行部的限制,跨座式单轨的钢-混结合梁的梁体宽度一定,无法充分发挥混凝土板的抗压能力(见图3)。

图3 单轨钢-混结合梁断面

2.2 中支点负弯矩区混凝土受拉易开裂

在连续钢-混结合梁中支点负弯矩区范围内,由于混凝土体量小,且经常受车轮直接碾压,较容易开裂。因此,如何控制负弯矩区混凝土裂缝的发展,提高其耐久性成为必须解决的难题(见图4)。

图4 单轨钢-混结合梁中支点混凝土开裂示意

3 常规解决方案

针对单轨连续钢-混结合梁的中支点范围混凝土所受拉应力较大容易开裂等问题,通常解决方案为钢-混结合面采用普通剪力钉,并采用增加钢筋面积的方式限制裂缝宽度。以(40+60+40) m 连续钢-混结合梁为例,采用此方案,需要在中支点范围内的混凝土中配置28 根φ32 mm 钢筋。在混凝土截面为700 mm(宽)×360 mm(高)的范围内配置如此多的钢筋,将导致混凝土难以浇筑。

图5 中支点负弯矩区常规配筋方式(单位:mm)

4 创新性措施

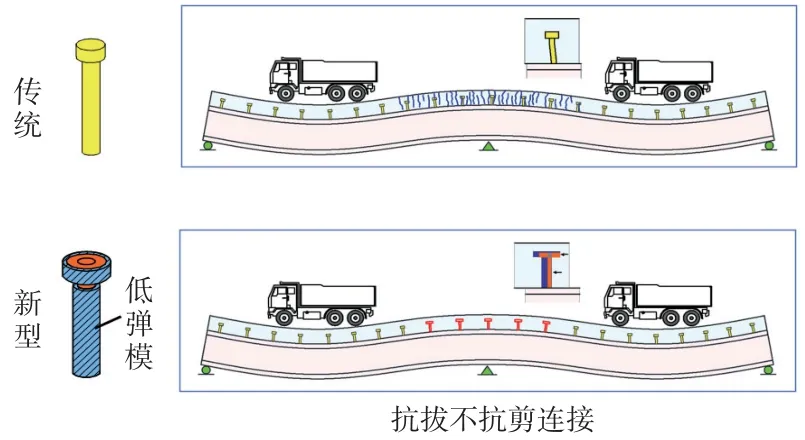

4.1 负弯矩区采用抗拔不抗剪连接件

一般情况下,传统的栓钉连接件可以保证钢与混凝土之间的紧密结合[6],但对于负弯矩区,钢梁内拉应力会通过栓钉传递到混凝土中,使得混凝土承受较大的拉应力,并导致混凝土开裂。而新型抗拔不抗剪连接件通过在普通栓钉或者T 形连接件外包裹一层低弹模材料,使得钢与混凝土之间无法传递剪应力,释放了组合结构负弯矩区混凝土板中的拉应力(见图6)。

图6 新型剪力钉与传统剪力钉对比示意

将该新型抗拔不抗剪连接件应用于跨座式单轨连续钢-混结合梁的负弯矩区,可有效降低拉力的峰值,显著提升混凝土抗裂性能。经过建模计算和对比分析,采用该剪力钉可将拉力峰值降低35%左右。

4.2 抗拔不抗剪连接件的布置

根据连接件的形式,将全桥划分为5 个区段(见图7)。其中,A、C、E区段布置普通栓钉连接件,B、D段布置新型抗拔不抗剪连接件。

图7 连接件区段划分(单位:mm)

普通栓钉连接件横向间距为150 mm,每横排布置4 个,纵向间距为150 mm。抗拔不抗剪连接件的具体布置形式见图8,在中支座左右两端各12 m 范围内布置抗拔不抗剪栓钉连接件,连接件横向间距为150 mm,每横排布置4 个;纵向间距为250 mm。每隔4 m 布置1 排抗拔不抗剪T 形连接件,每个负弯矩区共计5 排,连接件横向间距230 mm,每横排布置3 个。

图8 剪力钉布置示意(单位:mm)

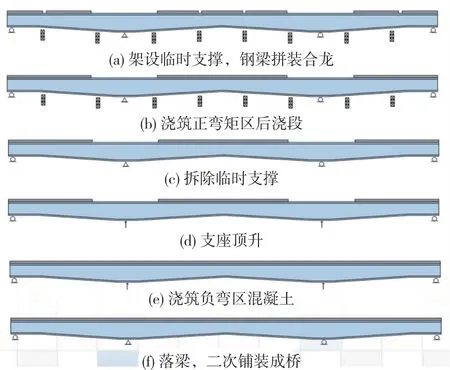

4.3 施工工序优化

根据梁段的划分,将施工工序分为6 个阶段:①架设临时支撑,吊装组合梁,钢梁合龙;②浇筑正弯矩区后浇段;③拆除临时支撑;④支座顶升;⑤浇筑负弯矩区混凝土;⑥落梁,成桥。

通过优化施工工序以及支座顶升方法,对负弯矩区混凝土施加预压应力[7]。可将中支点混凝土拉力降低10%左右。

5 优化后混凝土钢筋配置

对于负弯矩区的混凝土,按普通钢筋混凝土构件设计,经计算,负弯矩混凝土最不利位置处承受弯矩为66.76 kN·m,轴拉力为1492.5 kN,纵向共配置22 根φ25 mm 钢筋,较原设计减少52%,有效降低混凝土浇筑难度。配筋情况见图9。

图9 施工布置示意

图10 优化后负弯矩区截面配筋示意(单位:mm)

6 整体计算分析

(1)采用通用设计专用软件Midas Civil 2015 建立全桥计算模型。

(2)主要材料

钢结构材质采用Q345qD 钢,弹性模量为2.10×105MPa,膨胀系数为1.2×10-5/℃,容重78.5 kN/m3。

主桥桥面采用C60 混凝土,弹性模量为3.65×104MPa,膨胀系数为1.0×10-5,容重25 kN/m3。

(3)设计荷载

①结构自重

钢结构构造系数通过调整材料容重实现,采用124.5 kN/m3。

②附属设施荷载

包括检修救援疏散通道自重及通信、信号、电力、接触轨等四电设备荷载;二期恒载集度取5.5 kN/m(单线)。

③混凝土收缩和徐变

混凝土收缩按降温15 ℃计算。同时考虑徐变的影响,整体分析中,计算钢与混凝土的弹模比强度时,取n=15;计算活载引起的变形时,取n=10;分析温度荷载时,取n=6。

④动力系数

按μ=25/(50+L)进行计算。

⑤横向摇摆力

1 个转向架荷载取设计轴重的12.5%。

⑥列车制动力

取竖向静活载的15%。

⑦风荷载

基本风压取500 Pa。

⑧温度荷载

钢结构整体升温30 ℃,混凝土整体升温15 ℃;钢结构整体降温35 ℃,混凝土整体降温20 ℃。

(4)计算结果

根据GB 50458—2008《跨座式单轨交通设计规范》,对(40+60+40) m 连续钢混结合轨道梁的整体结构进行计算,结果见表1~表4。

表1 活载竖向挠度

由表1~表4 可知,连续钢-混凝土结合轨道梁的各项静力指标满足规范要求,且具有较好的动力特性及列车走行性。当列车通过桥梁时,安全性和乘坐舒适性均满足要求。

表2 钢结构计算结果 MPa

表3 混凝土钢筋计算结果

表4 车-桥系统动力响应评价结果汇总

7 抗拔不抗剪连接件技术原理

钢混结合梁之间需要连接件传递混凝土和钢梁之间的力,最常用的为栓钉连接件。栓钉连接件焊接到钢梁上后,浇筑混凝土桥面板,可以承担钢梁与混凝土之间纵向力和上拔力。

栓钉连接件的抗剪作用是导致组合结构负弯矩区混凝土板产生拉应力的根本原因,而其抗拔作用对防止混凝土板的分离和掀起,进而保障结构整体性和界面耐久性具有重要意义。因此,保留传统连接件的抗拔作用并取消其抗剪作用,使钢-混凝土界面在不发生分离的条件下产生自由滑动,是一种释放混凝土板拉应力、降低混凝土板开裂风险的有效途径,这种新型连接技术被定义为“抗拔不抗剪连接”技术(Uplift-Restricted and Slip-Permitted Connection Technique,简称URSP Connection Technique)。“抗拔不抗剪连接”体现了传统以“抗”为主的抗裂理念向“抗放结合”新理念的转变[8-10]。

芜湖连续钢-混结合梁上共采用两种形式的抗拔不抗剪剪力钉:螺杆式连接件和T 形连接件。

(1)抗拔不抗剪螺杆式连接件

该连接件的主体由螺杆和螺帽组成,其材质和传统栓钉连接件相同,只是在螺杆和螺帽周围增加低弹模材料,以达到不限制混凝土与钢梁之间位移的目的。

(2)抗拔不抗剪T 形连接件

该连接件的主体为T 形钢,由钢翼缘和1 块较薄的钢腹板焊接而成,T 形钢预先在钢结构加工厂焊接于钢梁上翼缘上,在T 形钢周围增加低弹模材料,此类型连接件在不影响混凝土与钢结构之间纵向滑移的同时,可限制横向滑移,起到提高横向刚度的效果。

8 结语

连续钢-混结合轨道梁技术在国内跨座式单轨系统中首次使用,在传统钢-混结合梁计算方法的基础上,通过抗拔不抗剪连接件、施工工序优化、调整剪力件的布置方式等技术,有效改善负弯矩区受力状态、降低负弯矩区的配筋率、简化施工工艺、提高材料的利用效率。因此,该种结构形式在满足跨度、受力要求的同时,能够满足耐久性要求,为提高梁轨合一结构的跨越能力、优化结构体量、提升景观效果方面发挥重要作用。