月壤原位利用技术研究进展

车 浪,王 彬,赵鹏飞,朱洪斌,程 鹏,李光石,张永合,鲁雄刚

1) 上海大学材料科学与工程学院,上海 200444 2) 中国科学院微小卫星创新研究院,上海 201203 3) 上海微小卫星工程中心,上海201203 4) 上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444

月球探索及其资源利用受到世界主要航天科研机构的关注. 21世纪以来,各国陆续开展了多次探月登月活动,并对未来月球基地的开发进行了规划,其中建设月球基地是重要组成部分. 美国国家宇航局(NASA)于2005年提出了“Centennial Challenges”项目,确立了包括建立3D打印空间站、研究太空机器人等研究方向的探月计划[1]. 其后,在2019年提出了“Artemis”项目,计划在2028年建成月球基地[2]. 俄罗斯航天局于2013年提出了其包括月球基地建设的探月计划并开展了相关研究[3].我国的月球探测工程于2004年立项,项目包括“绕,落,回”三个阶段[4]. 2007年嫦娥一号实现了绕月飞行,2013年嫦娥四号实现月面软着陆,2020年嫦娥五号实现从月面无人钻孔采样并返回, 标志着我国探月工程三个阶段的目标基本完成. 月球基地建设离不开原材料. 然而,由于从地球向月球运送资源材料的成本极高,月壤资源原位利用技术受到国内外机构关注. 20世纪80年代NASA首先提出并开始实施“原位资源利用(ISRU)”计划[5],欧洲航天局(ESA)及我国的中国科学院地球化学研究所后续也在月面设施原位制造技术领域也取得了阶段性的成就[6−7]. 经过近年来的发展,月壤资源原位利用领域取得了一系列进展. 然而,由于月球空间环境的独特性,一些已有的技术成熟度不高,尚缺乏对月球环境适应性的验证,部分工艺仍无法摆脱需从地球运输相关反应介质的限制. 针对以上问题,开发高度适应月球环境、设备简单、高效低成本的月壤原位利用技术具有非常重要的意义. 本文综述了目前已有的材料化成型工艺和提取冶金工艺的一般原理、基本过程、技术特点以及优缺点,并对其未来的发展方向进行了探讨,最后对这些方法在月球矿物原位利用方面的应用前景进行了展望.

1 月球空间环境

月球拥有独特的空间环境,包括高真空度、微重力、强太阳辐射、大温差等. 充分利用月球空间环境特点,是实现高效月球资源原位利用的重要环节. 月球的空间环境因素如表1所示. 其中,真空环境和太阳辐射条件对于月球矿物的原位利用有重要意义. 高真空环境能提供理想的真空冶金条件,而强太阳光照可作为能源资源加以利用,为资源利用提供源源不断的能量.

表1 月球空间环境及其有利应用[8−9]Table 1 Lunar space environment and its beneficial applications[8−9]

2 月球的矿物资源及模拟月壤

月球蕴含丰富的矿物资源. 根据阿波罗和嫦娥探月系列的探月结果来看,月球表面可供大量利用的矿物资源主要有月壤及月岩. 月壤的成分与所在区域的月岩成分密切相关. 月岩主要矿物成分是辉石、长石、橄榄石、钛铁矿等. 表2为月壤风化层矿物的部分理化分析数据. 表中Apollo 11、Apollo 14 和 Apollo 16 分别是美国阿波罗 11、14和16号航天飞船在月球表面采集到的真实月壤样品,其样品编号分别为14163、64501和10084;JSC-1(A)是NASA下属的约翰逊空间中心(JSC)主持研制的一种富含玻璃相的模拟月壤样品;MLS-1是美国明尼苏达大学研制的一种高钛模拟月壤;NU-LHT-2M是NASA研制的一种月球高原风化层模拟样品;CAS-1是中国科学院地球化学研究所研制一种低钛模拟月壤样品;Chang’e 3是我国嫦娥3号着陆区域的表面风化层.

表2 月壤风化层的矿相组成、化学组成、粒径和体积质量[10−12]Table 2 The minerals composition, chemistry composition, particle size and specific gravity of the lunar regolith[10−12]

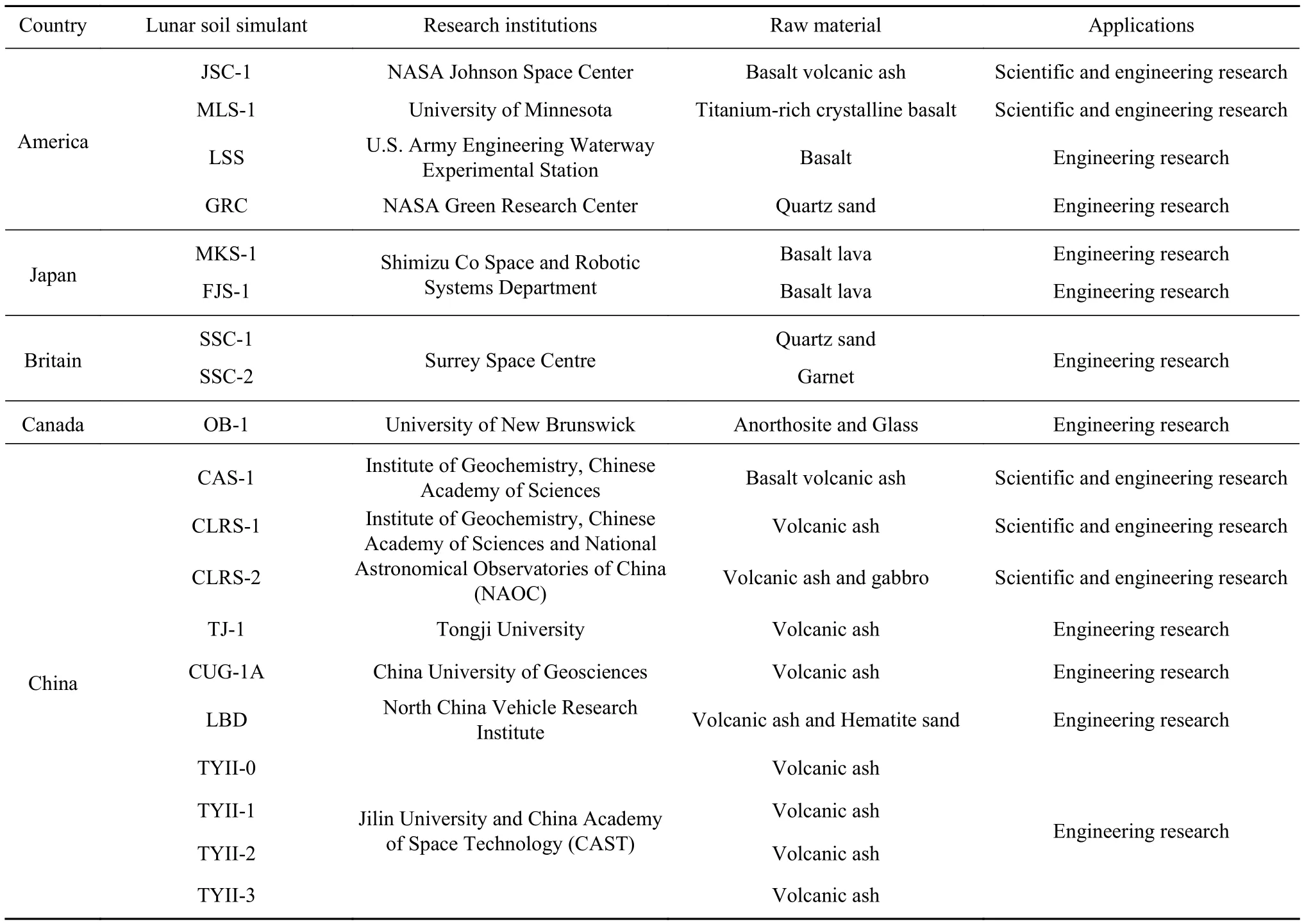

由上表可知,月壤风化层所含的主要矿物有辉石、橄榄石、斜长石、钛铁矿和尖晶石等. 月壤中主要含有氧、硅、铁、钛和铝等重要元素. 其中,氧元素可为月球活动提供氧气,而铁、钛、铝等金属元素可作为月球基地的建设材料来源. 月壤本身也可通过相关材料化成型技术直接制备建设材料. 实现月球矿物资源的原位利用是月球基地建立的基础. 由于月壤珍贵且稀有,目前相关工程应用和ISRU研究所用原料以模拟月壤为主. 模拟月壤通常根据航天任务中采集到的真实月壤的矿物成分、化学组成、粒度、形貌等特性,利用地球材料配制得到. 受限于航天任务中月壤采集位置、采集技术、采集量等多方面因素影响,不同航天任务中采集的月壤样品在组分等方面可能存在较大差异. 因而,对应不同任务中采集的月壤制备的模拟矿物在组分上也可能有较大的差异[13]. 目前模拟月壤大致可分为科学模拟月壤和工程模拟月壤[14]. 其中,科学模拟月壤主要关注矿物成分、化学组成等,工程模拟月壤主要关心的是其物理力学特性. 表3列出了世界主要航天国家研制的模拟月壤的初始物质及其主要应用领域.

表3 各国模拟月壤的原料及主要用途对比[11,14]Table 3 Comparison of raw materials and main applications of the lunar soil simulant[11,14]

目前围绕着月球资源原位利用这一课题已开发了一系列方法. 然而,月球特殊环境及地月物资运输成本等问题限制了部分技术的有效应用,本文根据国内外月壤原位利用技术的发展情况,对这些技术的机理、实现方式、发展现状进行了综述,对其面对的问题和未来发展进行了探讨和展望.

3 月球原位冶金技术研究进展

国内外开展的针对月壤风化层的资源原位利用技术可分为材料化成型和提取冶金两类. 材料化成型是以熔融再硬化或压制等各种成型技术实现对月壤的成型并制备材料. 提取冶金聚焦于利用化学机理提取月壤中的氧气、金属、低价金属氧化物,通过使用各类化学介质、特殊还原物质或高温手段实现对月壤中物质的提取和分离.

3.1 材料化成型

3.1.1 直接硬化成型

月壤直接硬化成型主要包括常温路线的月壤直接混凝土成型、碱激发、冷压成型法等. 高温路线包括燃烧合成、烧结等方法. 其中以月壤碱激发和烧结法的研究为主导. 月壤在一些性质上类似于火山灰,在一定碱激发条件下能够凝结固化形成聚合物. ESA利用火山灰材料制备了模拟月壤DNA-1,并利用碱激发成功固结了模拟月壤[15−16].国内也报道了利用NaOH、水玻璃等激发并固结模拟月壤的研究. Cai等[17]研究了Ca(OH)2和PI 52.5水泥作为月壤混凝土钙质原料的效果,发现Ca(OH)2是更好的钙质原料来源. 针对模拟月壤在空气和真空中的烧结成型情况,也有学者开展了相关研究. Meurisse等[18]研究了JSC-1A与DNA两种模拟月壤在真空和空气下的烧结物性能,真空下烧结的圆柱形样品抗压强度最高可达152 MPa,优于空气中烧结物的98 MPa. Song等[19]在真空条件下烧结CLRS-1模拟月壤制备了抗压强度428.1 MPa、抗弯折强度为129.5 MPa的样品.

由于太阳能或核聚变能都能较为方便的转化为微波能,微波加热手段也被用于月壤的烧结研究. Taylor和Meek[20]利用Apollo17所采集的真实月壤进行了微波烧结实验,发现烧结产生的金属铁和烧结物之间存在耦合关系,产生的金属铁颗粒能够有效的吸收微波热量并形成部分液相,可显著增加烧结产物的成型度和强度. Fateri等[21]研究了模拟月壤JSC-2A微波烧结样品的孔隙率、微结构、晶相演化、机械性能等,进一步验证了微波烧结成型的可行性.

目前月壤直接硬化成型方向已取得一系列进展并发展出一些方法,但这些方法对月球特殊环境的适用性仍有待验证. 直接硬化成型法易于大批量制造,生产效率高,所产出的成品较为单一.且部分成型技术对地球资源有较多依赖,未来需要在设备和工艺适应性方面开展进一步研究.

3.1.2 3D 增材制造

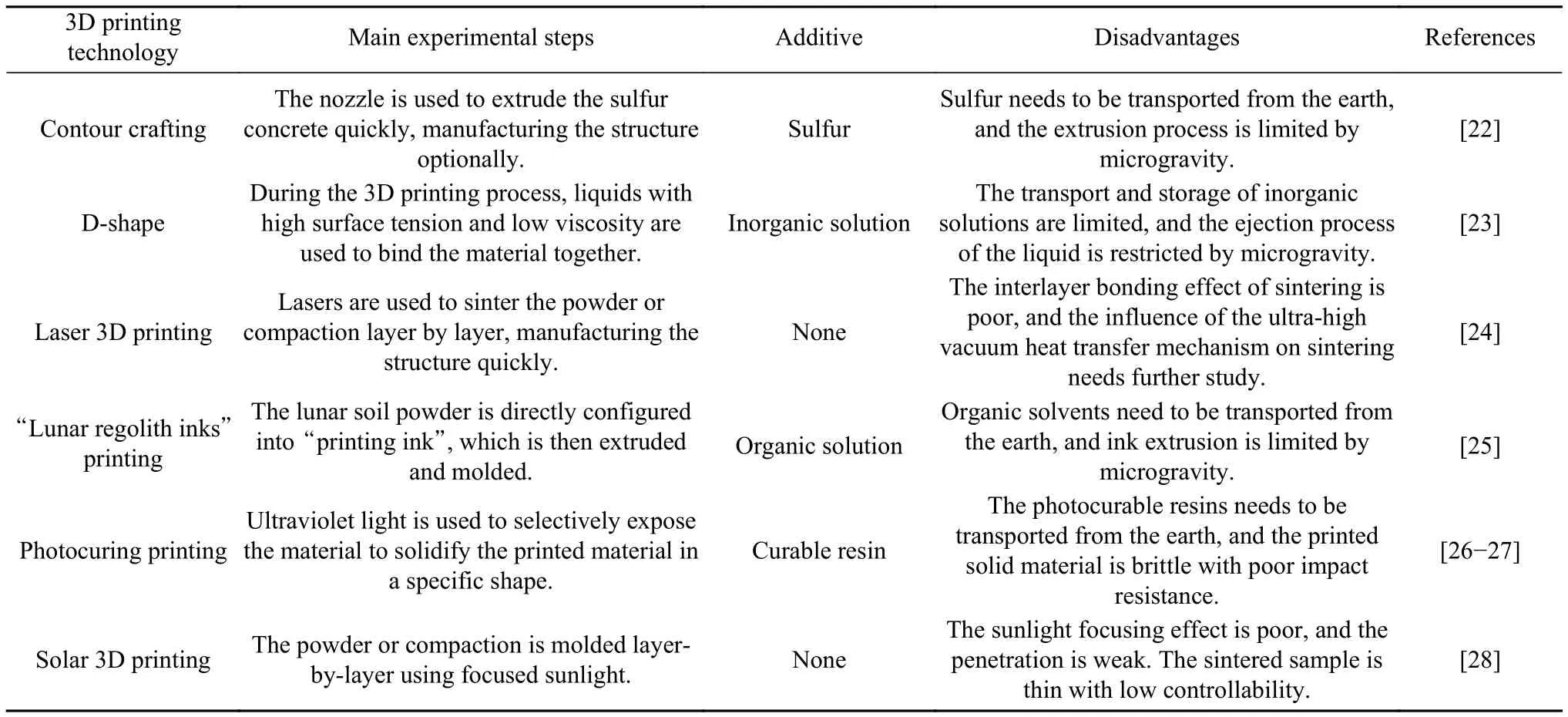

增材制造即3D打印,是在三维数字模型的基础上,利用逐层制造方式实现对物品三维加工制造的一种新型加工制造技术. 3D打印能够直接、快速地建造出形状复杂的实体,在工业制造和建筑业极具前景. 近年来国内外研究人员在利用月壤作为原料的增材制造领域开展了一系列的研究工作,这些研究工作主要以模拟月壤为研究对象.针对模拟月壤的3D增材制造技术发展较快,主要包括轮廓工艺、D-shape 3D打印、激光3D打印成型和模拟月壤“油墨”3D打印、光固化3D打印、太阳光聚焦3D打印等. 表4对这些月壤3D增材制造技术进展情况和特点进行了归纳.

表4 模拟月壤3D打印技术的特性及其弊端对比Table 4 Characteristics and disadvantages of 3D printing technology of lunar soil simulant

Khoshenvis等[22]在2005年以硫磺混凝土为原料开展了模拟月壤轮廓工艺3D打印研究,得到了挤出性能最优的硫磺混凝土,实现了结构成型.2014年,Cesaretti等[23]以模拟月壤为原料,采用D-shape工艺制备了具有良好抗拉强度和韧性强度的“蜂窝状”结构件. 此外,Ceccanti等[29]以DNA模拟月壤为原料,使用无机溶液固结成功打印出“放射虫”结构件.

由于月球上硫磺和无机溶剂等物质运输成本较高且使用难度较大,故利用模拟月壤粉末进行激光3D打印成型的方法被提出. Balla等[24]在2012年使用连续波Nd-YAG激光在3 mm厚的铝合金基板上进行了模拟月壤的直接3D打印实验,制备出了直径 8~10 mm,高 25~30 mm,相对理论密度92%~95%的样品,证明了激光3D打印的可行性. Fateri和Gebhardt[30]利用激光选区熔化技术制备出了 10 mm×10 mm×3 mm 的方块试样及齿轮和螺母试样. 通过维氏硬度测试,其硬度值为1245 HV,高于同一烧结条件下二氧化硅的硬度值(865 HV).Gerdes等[31]研究了金属基底和陶瓷基底在不同激光功率、不同打印速度下的成型质量,研究发现,对于月壤原材料的3D打印,在陶瓷基底上具有更好的3D打印效果. Taylor等[25]在2018年开发了一种由JSC-1A模拟月壤以及聚乳酸-羟基乙酸有机物混合而成的3D打印 “油墨”,后将油墨直接挤出成功打印出了微桁架结构件. 在月壤光固化增材制造方面,王功等[26]在微重力环境下成功的进行了陶瓷浆料的光处理实验,证明了光固化技术在微重力下的可行性. Liu等[27]在2019年使用3D光刻打印的方式,利用模拟月壤所制备样品的平均抗压强度达到了428.1 MPa、平均抗弯曲强度达到了129.5 MPa,该数值为目前国内外研究的同类产品中最高值. 直接利用太阳光聚焦实现月壤3D打印增材制造技术也极具发展前景. 2017年ESA通过太阳光聚光设备,在1000 ℃条件下通过逐层覆土的方式制备了模拟月壤砖,证实了太阳能聚光打印的可行性[28]. 增材制造技术和太阳能直接聚焦技术的结合可能发展为未来月球基地建设的重要技术支撑,未来将成为月球资源原位利用技术的重要组成部分.

3D增材制造技术可用于各类复杂形状零部件的制造,也可制备各类月壤砖. 但3D增材制造技术所得烧结制品存在整体度差、强度较低、生产率低等缺点. 目前对于成型后制品缺陷的形成原理还缺乏相应的研究. 当前已发展的3D打印技术通常需要较为复杂的机械系统、光电系统和能量转化系统等. 开发更加简洁的设备和高效的技术方案是当前月壤3D打印技术的重点发展方向.

3.1.3 直接熔化月壤制备玻璃纤维

直接烧结月壤成型和3D月壤增材制造的研究虽然取得了一定的进步,但由于实际的月壤成分复杂,在烧结、熔融过程中可能发生一系列物理、化学变化,这给控制烧结条件带来了困难,从而导致产物强度难以提升. 已有的研究显示,烧结模拟月壤制备出的建材目前只能达到高强度混凝土建材力学性能的一半左右. 此外,月球昼夜温差极大、太阳风、宇宙辐射强烈等恶劣环境因素对基地建材提出多方面要求,单一的月壤烧结制品难以满足.

复合材料是由基体和增强相组成的二元或多元体系,其组成材料在性能方面具有相互增强和协同效应,具有轻质、高强度、易于模块化制作等优点. 纤维材料是纤维复合材料的关键组成部分,在复合材料中起着增加强度和改善性能的作用.玄武岩纤维是一种以玄武岩矿石为原料生产的高性能纤维材料,具有力学性能好、使用温度范围广、耐酸碱腐蚀、绝热隔音等优异性能. 目前在地球上,玄武岩纤维已经在桥梁工程建筑等领域得到了广泛的应用. 月球表面分布有大量的玄武岩质月壤,若能将其利用起来制备出玄武岩纤维,就能满足月球基地建设中在一些结构和功能方面的性能需求. 已提出的月壤基连续纤维制备方案的过程示意图如图1所示[32],其基本过程分为两步,首先将模拟月壤熔融并快速冷却以获得不含结晶相的玻璃体,其后粉碎玻璃体并在连续纤维拉丝熔炉中拉丝成型. 童庆等[33]研究了模拟月壤差示扫描量热分析(DSC)曲线,发现模拟月壤的初始熔融温度为780 ℃、最高析晶温度为1031 ℃、完全熔化温度为1332 ℃. 故若要用月壤玄武岩制备玄武岩纤维,样品的加热温度应高于1332 ℃、纤维成型温度应比析晶温度高80 ℃左右[34]. 中国科学院新疆理化技术研究所研究了利用月壤材料制备连续纤维的可行性,并利用模拟月壤制备出单丝拉伸强度超过1400 MPa的月壤基连续纤维,其强度接近目前商业化的玄武岩纤维材料[32]. 上述研究结果证实,以月壤为原料可获得连续、直径可控的纤维材料. 得到的纤维有望通过复合材料制造技术进一步制成纤维增强复合材料以满足基地建设中一些高强度功能材料的需求,展示了重要的研发和应用价值. 从当前研究发展情况看,后续对于在月球特殊环境纤维制备过程中的能耗、成纤设备的设计与系统集成,以及月壤纤维与基体间相互作用等方面的研究将可能成为该领域的研究重点.

图1 月壤玄武岩纤维制备示意图[32]Fig.1 Schematic diagram of the preparation of the soil basalt fiber[32]

3.1.4 小结

月壤材料化成型方面,目前在各类成型工艺上均取得了一定程度的突破和进展. 当前急需解决的重点问题是成型工艺以及材料对于月球特殊空间环境的适应性和实用性. 表5对以上三种技术的主要工艺过程、技术特点等进行了归纳总结.

表5 月壤材料化成型技术对比Table 5 Summary of the molding technology of the lunar regolith

3.2 提取冶金

3.2.1 化学介质还原法

化学介质还原法利用还原媒介在一定条件下对月壤中的氧化物成分进行还原. 研究中使用的还原介质主要包括氢气、甲烷等碳基燃料以及卤素气体等,并根据还原介质的不同研发了对应的方法和设备.

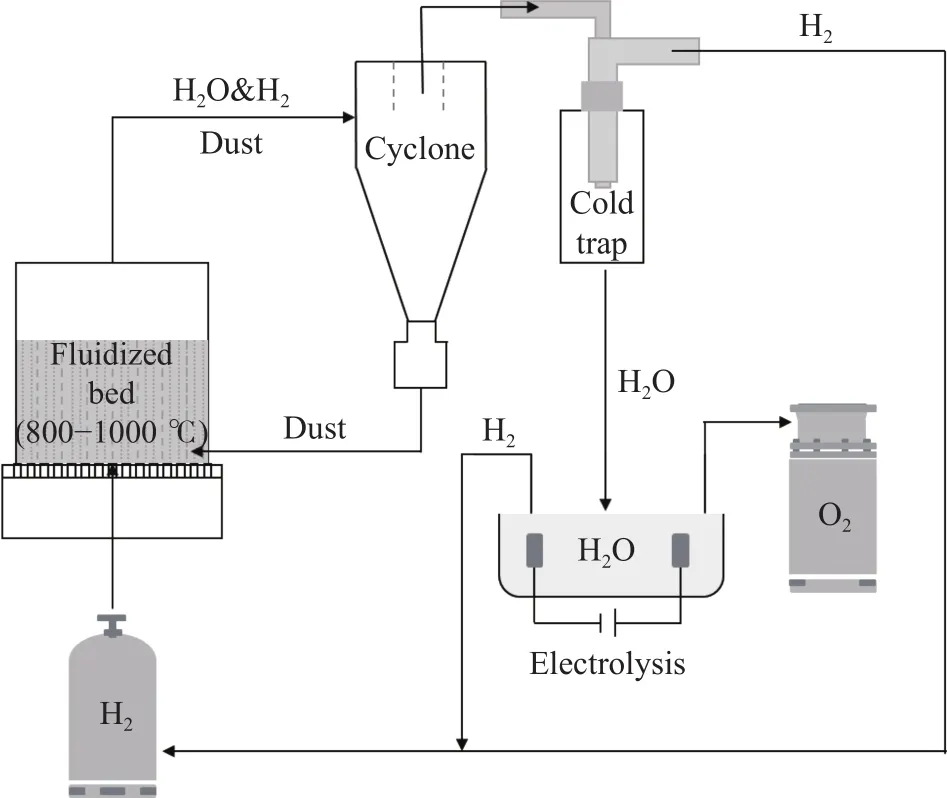

前期探月发现,月球两极的一些区域分布着水资源[35]. 水通过电解可以得到的氢气. Carr[36]在1963年提出了氢气还原循环利用工艺,其具体流程如图2所示. 氢气还原过程中,当温度在100~2000 ℃范围时,使用该方法只能还原月壤风化层中的铁氧化物,得到金属铁[37]. 氢气还原钛铁矿的反应为气固反应. 在反应过程中需保持高的氢气分压,同时不断将反应产生的水蒸气移出反应系统,以保证反应持续高效进行. 近期NASA在该领域的研究主要以改善氢气和月壤的气固接触率、提升产物转化率及开发适合月球环境的原位利用技术和设备为主. Denk等[38]开发并测试了一种可连续工作面包板式反应装置,该装置以太阳能聚焦加热方式利用氢还原处理钛铁矿,最终将56%的氢转化为水. ESA在2017年设计了一套利用氢气还原月壤的原位利用装置,并用纯钛铁矿进行了测试,最终得到了34%的还原率[39−40].

图2 氢气还原过程示意图[36]Fig.2 Schematic diagram of the hydrogen reduction process[36]

除了利用氢气作为还原介质外,传统的碳基还原剂也被用于月壤氧化物的还原. 碳基还原是将碳基还原剂通入装有月壤风化层和碳组成的混合物的流化床中. 在800~1000 ℃温度条件下反应产生金属、水蒸气和氢气等. 产物中的水可以通过电解制取氧气,而碳基燃料可以回收再利用. 研究发现,反应温度低于1100 ℃时,只有氧化铁显著的被还原. 此外,少部分熔融的SiO2和TiO2也能脱掉部分氧,形成了TiC、FeSi和Fe3Si等物质[41]. 提高碳热还原温度,使得月壤风化层变为熔融态,可进一步还原硅氧化物. 受容器耐热程度和加热方式的限制,若要进一步提升还原温度,以较高的加热速率加热一定的样品区域,使该部分区域达到较高温度并发生熔融相变,可能是较为理想的加热方式. 反应过程中,由于已经升温熔融的区域被未熔融的样品所包围,不接触承载样品的装置,可以有效的避免高温熔融区与容器的接触,减少对其的腐蚀. 局部熔融碳基燃料还原反应中,碳基燃料注入位置靠近熔融点,过程如图3所示.Gustafson等[42]使用激光和聚光太阳光两种聚焦加热方式研究了含铁、硅氧化物风化层的甲烷部分熔融还原,其脱氧率最高为28%. Loutzenhiser等[43]利用高通量太阳能模拟器开展了聚焦太阳能还原二氧化硅实验研究,在加热温度为1724~1990 ℃、环境大气压为300 Pa条件下使用木炭还原高纯度二氧化硅,反应物部分还原产生了金属硅. 在熔融分解时,只有部分碳基还原剂和H2能和风化层充分接触并反应,而未参与反应的还原剂需进行回收再利用,但仍然有一些难以避免的损耗[44]. 碳基燃料在还原反应过程中还存在析碳、渗碳等情况,过程也会造成一部分还原剂碳的损耗,损耗部分需要从地球补给.

图3 部分熔融还原示意图[42]Fig.3 Schematic diagram of partial melting reduction[42]

除以上两种还原剂外,部分研究报导了使用气体氟还原月壤样品制取氧气的工作. 由于气体F2氧化性强于O2,氟可以取代氧化物中氧的位置,置换出氧气. 氟化反应的反应式如式(1)所示:

式中,“Me”代表金属元素,式中反应的主要产物是金属氟化物和氧气,其中部分氟化物以气态形式存在[45−46]. 氟化还原法的月壤利用中,实现F2的循环过程较复杂. 因为氟具有较强的腐蚀性,因而在每个反应步骤中都需要用到专用的反应器[46].Landis提出完整的F循环的工艺[47]. 经氟化反应器后,气态组分蒸馏分离出O2、F2、SiF4和TiF4,SiF4在等离子体室中转化为金属硅和氟气体. 氧气被储存起来供使用,而氟气体则在这个过程中被循环利用. 整个过程如图4所示.

图4 氟化法示意图[47]Fig.4 Schematic diagram of the fluorination process[47]

整个氟化和氟再生反应需要六到八个反应器,各步骤的反应温度控制在 700 ℃ 以下[46−47]. 氟化法产氧效率较高,利用氟化法处理月壤的产率可达41.0%~44.8%[48]. 氟循环的第一批氟需以稳定氟盐的形式从地球运输. 此外,金属氟化物与相应的金属或金属氧化物发生反应也会造成氟损失,需从地球补充.

3.2.2 电化学还原法

电化学还原法是一种通过电子的转移来实现氧化还原的方法. 在电解质溶液中通以直流电流,产生正负离子的迁移,在阳极上发生氧化反应析出气体,在阴极上发生还原反应析出金属. 根据电解质的差别可分为直接熔融电解法和熔盐电解法.

熔融电解法是直接以熔融月壤为电解质来进行电解的方法. 如图5所示,在1600 ℃左右的高温条件下,电解槽内熔融状态月壤熔体通电后,金属阳离子在阴极放电析出金属或合金,含氧阴离子在阳极放电析出氧气,实现目标金属材料和氧气的制备.

图5 熔融电解法示意图[49]Fig.5 Schematic diagram of the molten electrolysis process [49]

金属氧化物的熔融电解还原取决于温度和电势,常见的金属氧化物都可以通过熔融电解法还原[41]. 熔融电解过程需保持较高温度,由于反应温度较高,熔融风化层具有一定化学侵蚀性,对电极材料提出了较高要求. 电极必须是耐腐蚀材料且能承受1600~2000 ℃的高温,研究中使用较多的电极材料有铱、钼、铂等贵金属或导电陶瓷等[50].由于原料和电解条件的限制,目前仍然缺乏对于直接熔融电解月壤的相关研究.

熔盐电解法是将月壤风化层作为阴极材料并熔于熔盐介质来进行电解的方法. 电解过程中,阴极的金属阳离子被还原为金属,氧离子迁移至惰性阳极以氧气形式析出. 目前熔盐电解法主要由FFC[51−53]法和 OS[54−55]法两种;其用于月壤风化层电解过程如图6和7所示.

图6 FFC 法示意图[51-52]Fig.6 Illustration of the FFC Cambridge electrolysis process[51-52]

图7 OS 法示意图[53-54]Fig.7 Illustration of the OS molten salt electrolysis process[53-54]

两种方法在阴极的设置上不同,FFC法阴极材料为具有一定强度和孔隙率的月壤风化层烧结柱,OS法的阴极材料是内部装有一定粒度月壤风化层粉末的阴极框(金属网或合金网). 在还原机理上,FFC法是通过直接电解脱氧得到金属和氧气,OS法是经钙热还原得到金属和氧气.

熔盐电解需要足够大的电源电压[42]. 在熔盐及添加剂选择上,应使金属氧化物在熔盐中有较高的溶解度,且生成的离子在熔盐中有较高的迁移速率和导电性[56]. 此外,电解液的熔点、黏度和蒸气压应该较低,并且不应与电极或还原产生的金属发生反应[55, 57]. 熔盐电解的反应速率与电解电流效率成正比,目前对于模拟月壤的熔盐电解的电解效率在40%~60%之间,而在冰晶石熔盐体系中电解铝的电流效率可达95%[58],可见月壤风化层熔融盐电解有较大的改进潜力. 目前已有关于模拟月壤的惰性阳极电解研究. Lomax等[59]利用Metalysis-FFC法将月球表层模拟样品完全转化为金属产品. 在电解过程中,在掺杂了SnO2的惰性阳极附近有氧气的生成,阴极产物则由三种合金组成:铝/铁、铁/硅和钙/硅/铝,检测显示合金产物中氧的质量分数仅为3%. Xie等[60]使用Fe0.58−Ni0.42合金作为惰性阳极,在 NaF−AlF3−FeTiO3熔盐体系中开展电解钛铁矿制备合金和氧气的研究. 在阴极获得了Al3Fe、Al3Ti等铝基合金,在阳极获得纯度超过97%的氧气. 其电流效率为40.12%~45.63%.

电解法由于需要在高温条件下进行,原料对电极和反应容器的化学腐蚀性较强,因而对电极和容器有着较高的要求. 高性能廉价电极和电解槽材料开发以及真空环境下的电解效率提升也是目前电解法的主要研究方向. 熔融电解直接以熔融月壤为电解质,不添加其他化学介质,在月壤资源原位利用上更有优势,但由于电解温度较高,目前的条件难以满足熔融电解的进行. 熔盐电解大幅降低了电解温度,并成功的制备了金属和氧气.但熔盐电解法需要地球供给氯化物或氟化物,熔盐在电解过程中因挥发等造成的损耗也不利于电解物质的循环,对实现月壤资源原位利用存在一定限制. 此外,由于电解整个过程中需要维持一定温度,电解过程的加热技术也是目前电解技术亟待解决的难题. 目前研究人员已提出了几种加热方法,但其对月球环境的适用性仍需要进一步论证.

3.2.3 真空热解法

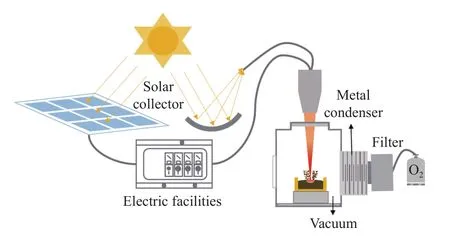

真空热解法是在一定真空度下,以聚焦加热或其他高温加热手段将金属氧化物加热到足够高的温度,使得金属氧化物蒸发并分解为简单氧化物、气态金属和氧气并分开收集的方法. 在月球的高真空环境下,理论上这个过程只需要提供高温热源和各种类型的月壤即可进行. Steurer和Nerad[61]等提出真空热分解模拟月壤制取金属和氧气的思路,即利用高温技术将月壤风化层加热到足够高的温度,如果温度高于产物气化温度,则在加热区上方产生混杂氧气和气态金属的气团. 气态金属在产生后需快速的进行冷凝收集,产生氧气不断的移出反应器并收集. 整个过程的示意图如图8所示. 金属氧化物在加热过程中,熔融金属氧化物、分解出来的氧以及气态金属存在式(2)热力学平衡:

图8 月壤真空热解示意图[61-62]Fig.8 Schematic diagram of vacuum pyrolysis of lunar soil[61-62]

式中,“Me”代表金属元素. 由式(2)可知,反应为纯气相反应. 不断地从反应腔中移走产生的气态金属和氧气使得氧分压和气态金属分压保持在很低的水平,就能使反应朝着产生金属和氧气的方向移动,发生气相还原反应[62].

研究发现,一些氧化物在高温下倾向于先形成简单氧化物,如AlO、SiO和TiO等[62]. 真空热解需要较高的温度,高温等离子体加热、电辐射加热、激光或太阳能聚焦加热等是目前真空热解的主要加热技术. Burton等[63]设计了一个采用核辐射源加热的封闭间歇循环系统,模拟了从月壤风化层中提取氧气的过程. 此外,也有研究报道了利用太阳能炉[64]和菲涅耳透镜聚焦太阳光[65]等方式在真空条件下热解钛铁矿、氧化铝和硅藻土,以及JSC-1A等月球风化层模拟物. 真空热解技术在工艺上有别于传统冶金技术路线,能充分利用月球独特的空间环境,且不需要加入还原剂就能直接制取氧气和金属. 现阶段对于真空气相热解的研究还处于起步阶段,已有技术的成熟度较低. 激光聚焦后能够在很小的区域达到极高的能量密度,可使辐照区快速升温达到热解需要的温度,减少升温过程中的能量耗散. 由于该加热方式可以实现局部区域加热、非接触加热,反应容器与反应物接触的区域温度较低,对反应容器的热影响较小. 该技术中可以利用太阳光直接泵浦产生激光,充分利用月球太阳光照资源. 基于以上优点,激光热解氧化物技术是实现月壤原位利用的重要潜在技术. 国内外多个研究组在该领域开展了研究.

该领域前期研究主要集中于几种金属氧化物(MgO,Al2O3,SiO2). Yabe 等[66]使用脉冲激光作为热源在大气氛围下进行了氧化镁的高温热分解实验,其实验过程如图9所示. 该实验证明了在烧蚀产生的气团中存在中性镁粒子,烧蚀温度超过了氧化镁热解生成氧气和镁的理论温度(4000 K).在大气氛围下大部分分解生成的镁在冷却收集过程中与氧再次结合,导致了镁产率较低. 为避免再氧化,在上述实验基础上增添了氩气保护系统,在该条件下开展实验所得回收物质中镁的摩尔还原率最高为 43%,能量效率最高为 0.25 mg·kJ−1. 为进一步提升还原率及能量效率,Liao等[67]使用摩尔比为1∶0.5的氧化镁和硅混合物为烧蚀靶材,最终得到镁的摩尔还原率为25%,能源效率提高到9.4 mg·kJ−1. 同时,为了实现上述实验还原物质硅的循环利用,研究了二氧化硅激光热解脱氧的可行性,最终获得的Si的最大摩尔还原率为 4.7%.

图9 激光热分解实验过程示意图[66]Fig.9 Schematic diagram of the experimental process of laser thermal decomposition[66]

文献[68~70]利用激光维持的等离子技术研究了氧化铝的高温热解. 研究发现,氧化铝一旦超过沸点,就会随着蒸发分解成各种原子和分子. 利用该技术最高得到5.54%的还原率[71]. 由于激光维持等离子(LSP)的大温度梯度而形成的大压力梯度,氧化铝粉体无法充分加热,还原率始终较低. Tanaka等[72]在氩气保护下开展了连续波激光烧蚀氧化铝棒的实验. 实验表明激光烧蚀氧化铝过程中产生AlO分子和Al原子气团,激光烧蚀氧化铝棒时的表面羽流温度约为3450 K,该温度下氧化铝的摩尔还原率为13%. 后续研究了预热靶材对还原效率的影响,在使用低功率密度的激光将靶材预热后,用高功率激光辐照靶材,成功将羽流温度进一步提升到4100 K,该温度条件下铝的摩尔还原率为32%[73]. 激光加热的方法可以达到极高能量密度,且激光热分解工艺不需要加入还原剂即可制备金属和氧气. 此外,月球丰富的太阳能资源以及天然的高真空环境可提供充足的能量以及无氧的环境. 综合以上优势,激光热分解法是目前极具发展前景的月球原位冶金技术. 但现阶段该方向研究仍存在产物难以分离收集,产率较低等问题,需要进一步开展深入研究.

3.2.4 小结

化学介质还原法、电解法、真空热解法等技术在月壤金属和氧气的提取上取得了不同程度的进展. 其中,真空热解技术目前处于技术发展初期,具有较大发展潜力. 表6为上述三种冶金提取方法的技术总结.

表6 月壤风化层提取冶金技术总结Table 6 Summary of the metallurgical technology of lunar soil weathering extraction

4 总结和展望

(1)月球特殊环境对相关技术的研发和应用有较大的影响. 月壤粒度较小且矿相复杂,主要蕴含的氧化物是目前地球上已得到广泛利用的矿物.其中 SiO2、FeO、Al2O3、TiO2、CaO等可作为未来月球资源原位利用和月球基地建设的重要原材料.

(2)现阶段的材料化利用方法中,直接烧结法、3D增材制造法、熔融月壤制备玻璃纤维等方法难以在月球环境条件下满足高效率、低成本、易操作等需求. 其中直接熔融月壤制备玻璃纤维法是较具前景的原位利用手段,但在月球环境下的适用性仍有待进一步验证. 此外,激光3D打印和太阳光聚焦3D打印可充分利用月球的太阳能资源,但技术成熟度水平较低.

(3)月壤提取冶金方面,化学介质还原法中的气基还原技术对于月壤含铁矿物有较好的提取效果. 以水电解制氢为基础的氢冶金技术可直接制备金属和氧气,是较具前景的原位利用技术. 氟化法的氧气制备效率较高,如能进一步提高氟循环效率,可能发展为一种重要的氧气制备手段. 电解法工艺成熟且对原料适应性高,理论上可以还原风化层中的任何金属氧化物,但该技术与实现应用仍有较大差距,需进一步提升电流效率并不断改良惰性阳极材料. 真空热解法对月球环境适应性高,其中激光热解法具有技术原理简单、设备易操作、对原料要求低,月球环境适应性好等优点.是极具潜力的月球原位冶金技术. 当前激光热解技术发展仍面临一些亟待解决的问题:(a)难以实现均匀的激光烧蚀区温度,热解所需的高温条件较难控制而影响热解效率;(b)分解后形成的氧原子及金属离子在降温过程中会发生重新结合的现象,降低了分解效率,需研发高效的产物分离技术. 随着激光热解技术的发展,未来有望对原料目标实现稳定可控的持续超高温加热,提升热解效率. 同时可借鉴不同的物理分离手段,如外加电磁场等方法实现金属原子和氧原子的高效率分离和收集. 此外,产物收集系统的设计和完善也是月壤真空热解技术亟待解决的关键点之一.

目前国内外针对月壤资源的原位利用技术已开展了大量研究工作,但由于月球环境条件特殊等问题,部分技术对月球环境的适用性较难验证.月球的超高真空和微重力特点可为资源的原位利用提供无氧反应环境,无容器生产和冶炼等优势,但也提升了部分技术的实施难度. 大温差、宇宙射线强辐射给材料及产物稳定性带来了不确定因素. 长远来看,可考虑同时发展月壤提取冶金技术与月壤材料化成型技术,形成原料制备、构架制造的生产链,未来实现对月壤资源的规模化、连续化、模块化利用.