基于离散元法的多晶硅仿真破碎分析与研究

李明翰,曾海峰,王有伟,张文亚

(石河子大学机械电气工程学院,新疆 石河子 832003)

1 引言

脆性材料(如玻璃、陶瓷、混凝土等)由于其高硬度、高强度等特性受到国内外学者的广泛关注。目前针对脆性材料破碎问题的研究主要集中在实验探索和理论模型的建立[1]。

陈兴等[2]采用连续离散耦合方法模拟不同初始速度下脆性圆球与钢板的冲击响应及裂纹萌生机理,发现随着无序度增加,脆性材料的临界速度增大,冲击破碎下的损伤开裂由少量贯穿性裂纹主导转变为全域性的分叉裂纹。黄俊宇等[3]发现同一应力水平下准静态压缩后比动态压缩后的试件的颗粒破碎量更大,通过拟合相对破碎率与外力功之间的关系,发现脆性颗粒材料应变率效应作用下,准静态压缩在颗粒破碎方面能量利用率更高也即破碎效率更高。Kun[4]和Wittel等[5]开展了壳体脆性材料在动态荷载下的破坏实验,结果表明在爆炸和冲击两种动载荷下的相变分别具有突变性和连续性.

理论模型的建立上,郑修麟[6]根据脆性材料的正应力断裂准则,提出并验证了适用于在拉/扭复合应力下无机玻璃(包含陶瓷)等脆性材料的断裂准则。易洪昇等[1]基于G.R.McDowell[7]提出的适用于Weibull分布的3个假设,分析不同加载速度下玻璃球强度的Weibull分布特点,结合其产物形貌特征,提出了脆性材料拉剪耦合—时序破坏模型,并通过数值模拟进行了模型验证,取得了丰硕的成果。

多晶硅作为半导体所使用的基础材料,肉眼观察呈灰色有金属光泽,莫氏硬度为7,常温下硬脆,做切割时易发生碎裂[8]。国内外多晶硅的生产多用改良西门子法[9,10],通过气相沉积获得长约2800mm的U形多晶硅棒,在进行后续加工前,需破碎成粒径为8-120mm的高纯度颗粒。在光伏发电和机械电子行业快速发展的驱动下,多晶硅用量逐年增长[11],但目前多晶硅棒破碎多为人工用合金锤敲击破碎。多晶硅专用破碎设备研制的停滞,究其原因是多晶硅破碎规律和机理研究与现有破碎设备研制技术之间存在一定的脱节[12]。

国内外学者虽然对脆性材料破碎及其相关问题进行了大量研究,但针对多晶硅这一光电行业常用特殊材料的破碎规律及机理研究较少。针对以上背景,本文采用edem离散元分析的思想建立多晶硅棒仿真破碎模型,通过仿真的方法探究破碎方式和加载速度对多晶硅破碎的影响,为多晶硅专业破碎设备的研发改进提供理论依据。

2 多晶硅破碎模型的创建

2.1 edem离散元法的力学原理

Edem是目前全球范围内应用最为广泛的一种模拟复杂颗粒运动和颗粒相互作用的离散元分析软件。颗粒离散单元法将介质看成相互独立、相互接触、相互作用的颗粒群体,离散单元具有几何和物理的基本特征并遵循牛顿第二定律[13]。模拟多晶硅仿真破碎的接触模型为Hertz-Mindlin黏结接触模型,此接触模型中离散颗粒在指定时间tbond发生黏结,黏结产生的法向和切向黏结力分别为

δFn=-νnSnAδt

(1)

δFt=-νtStAδt

(2)

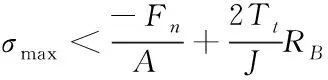

Hertz-Mindlin黏结模型可以阻止黏结介质切向和法向的相对运动,当达到最大法向应力σmax和最大切向应力τmax时黏结发生破坏[14],其破坏条件为

(3)

(4)

式中RB为黏结半径,Sn和St分别为法向和切向刚度;Fn和Ft分别为法和切向黏结力;Tn和Tt分别为法向和切向力矩,δt为时步,J为惯性矩,A表示接触区域面积。

2.2 模型创建和可靠性验证

利用edem离散元仿真分析软件建立基础颗粒半径为2mm整体高110mm直径55mm的多晶硅棒黏结模型,同时利用solidworks三维绘图软件将不同破碎方式下的简化破碎工具导入到多晶硅仿真破碎分析模型中,部分多晶硅破碎模型和相关材料参数如图1和表1所示。

图1 部分多晶硅破碎模型

表1 材料参数

多晶硅仿真破碎模型创建后进行单轴压缩试验,以验证模型的可靠性。单轴压缩试验的相关材料和接触参数设置与多晶硅仿真破碎模型一致。

以其中一次单轴压缩试验为例,仿真开始后上承压板沿多晶硅压缩试件的轴心竖直向下匀速运动,加载速度为0.25m/s,其黏结键破坏过程和破碎力随时间变化曲线如下图2、3所示:

图2 多晶硅棒单轴压缩试验

图3 多晶硅棒破碎力-时间曲线

结合尤明庆等众多学者关于岩石单轴压缩试件破坏形式的研究[15],发现单轴压缩仿真中多晶硅的破坏形式与岩石类似,同时破碎力-时间曲线符合脆性材料演变的一般规律,验证了多晶硅仿真破碎模型的可靠性。

3 破碎试验的设计和结果分析

3.1 单因素仿真破碎实验的设计

单因素试验是试验中仅改变一种因素而保持其它因素不变的试验方法,通过单因素试验可以分析试验中某个单一因素对试验结果的影响。

本文根据破碎方式和破碎工具加载速度的不同设计多晶硅破碎单因素仿真共40组,为了尽量减少误差每组试验重复5次,具体试验方案如下表2所示。

表2 试验方案

为保证试验精度,上述仿真中每组试验的仿真步长均设定为离散元仿真软件所能达到的最小步长,同时将每组五次重复试验中结果误差较大的数据进行剔除处理。

3.2 仿真破碎试验的结果分析

3.2.1 加载速度和破碎方式对多晶硅破碎力的影响

统计各组仿真结果,发现相同加载速度不同破碎方式下,多晶硅破碎力的演化存在一定规律,以第1、9、17、25组试验为例,当破碎工具加载速度均为0.25m/s时,不同破碎方式下多晶硅破碎力随时间变化曲线如下图4所示。

图4 磨碎、压碎等破碎力-时间曲线

加载速度相同时,不同破碎方式下的破碎力-时间曲线呈现出不同的特点。其中磨碎和压碎两种破碎方式的破碎力-时间曲线均呈现出两个破碎力峰值,且第二峰值明显大于第一峰值;折断和劈碎的破碎力-时间曲线仅有一次峰值出现,随后破碎力缓慢下降直到破碎完成;

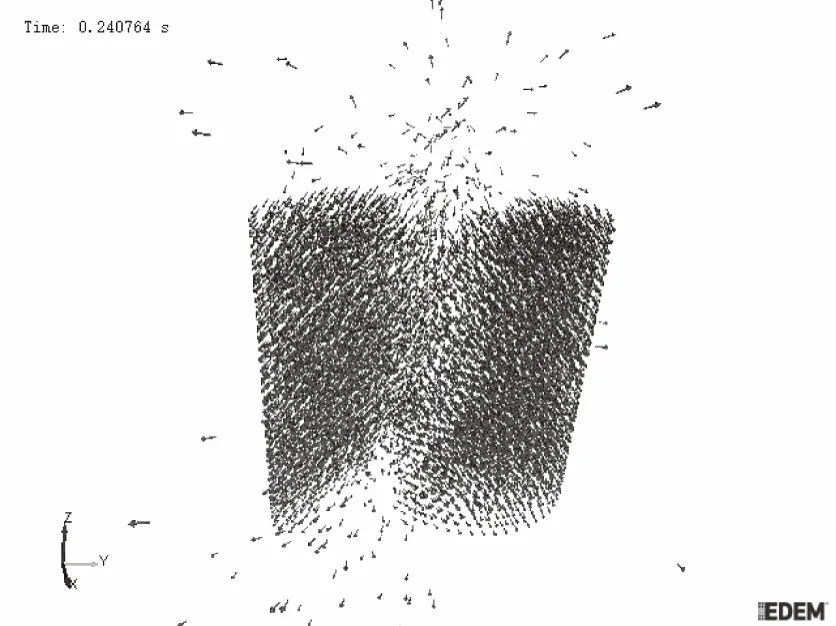

各曲线之间的差异性可通过破碎过程进行解释,以压碎为例,挤压运动前多晶硅黏结棒在重力作用下做自由落体运动,各黏结颗粒的运动方向竖直向下,其运动矢量图如图5,图中红色箭头方向即为每个黏结颗粒的运动方向。

图5 黏结颗粒运动矢量图a

挤压运动开始后破碎力随破碎工具的运动逐渐递增,破碎力达到第一峰值后多晶硅发生破碎,运动矢量图中黏结颗粒的运动方向相对杂乱(图6),破碎的小块多晶硅也随之填充到破碎腔各部位并在破碎工具的持续挤压下发生二次破碎,由于第二次破碎的多晶硅碎块较多因此破碎力大于第一峰值。

图6 黏结颗粒运动矢量图b

冲击破碎所需加载速度较大,因此以第33组冲击破碎试验为例将破碎力-时间曲线图单独绘出如图7所示。

图7 冲击破碎破碎力-时间曲线

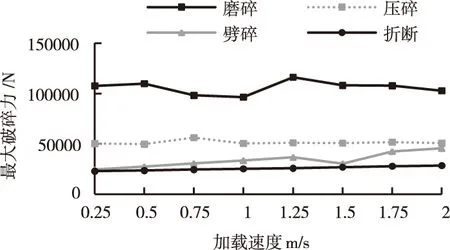

最大破碎力也是物料破碎过程中一个重要的力学参数,为了研究加载速度对不同破碎方式下最大破碎力的影响,统计每组5次试验中最大破碎力的平均值,绘制出最大破碎力-加载速度曲线如下图8、9所示。

图8 磨碎、压碎等最大破碎力-加载速度曲线

图9 冲击破碎最大破碎力-加载速度曲线

图中,破碎工具加载速度相同时,多晶硅最大破碎力呈现出较大差异,同时在五种多晶硅破碎方式中,仅有冲击破碎的最大破碎力随加载速度的增加上升较为显著,其余破碎方式的最大破碎力并无明显波动。

3.2.2 加载速度和破碎方式对多晶硅破碎能的影响

破碎能是颗粒在外力作用下发生破碎的过程中消耗的能量,本文颗粒破碎所消耗的能量为破碎工具对黏结键断裂所做的功,根据经典力学对功的定义,其计算公式为

(5)

式中F(t)是破碎力随时间变化的函数,而仿真破碎试验中破碎工具做匀速运动,路程s也是关于时间t的函数,因此公式可以转化为

(6)

其中常数c是破碎工具匀速运动的速度,在破碎力-时间曲线图中公式所表示的意义为曲线与x轴围成的图形面积与破碎工具运动速度c的乘积。利用matlab对仿真破碎实验获得的每条破碎力-时间曲线进行积分运算,并将数据与加载速度相乘,得到不同破碎方式和加载速度下平均破碎能耗拟合曲线图10和图11。

图10 磨碎、压碎等破碎能耗-加载速度曲线

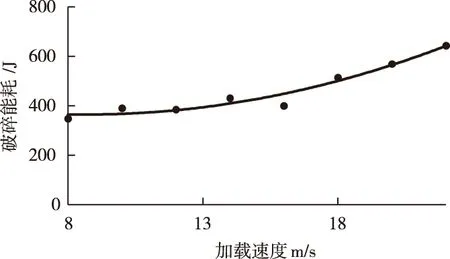

图11 冲击破碎破碎能耗-加载速度曲线

比较图中数据发现,五种碎方式中磨碎、压碎、折断和劈碎在改变破碎工具运动速度后,其多晶硅破碎能上下波动;冲击破碎所消耗的能量则随着破碎工具速度的增加逐渐增加;破碎工具运动速度相同时磨碎消耗的能量最大,压碎次之,折断和劈碎较小,冲击破碎最小,这一规律与相同加载速度下多晶硅最大破碎力类似。

3.2.3 加载速度和破碎方式对黏结键断裂情况的影响

破碎仿真模型中多晶硅棒由基础颗粒通过黏结键黏结而成,因此黏结键的断裂速率和断裂数量是反应多晶硅破碎速度及程度的重要参数。

统计黏结键断裂情况获得相同速度不同破碎方式下黏结键断裂数量-时间曲线如图12所示,其中磨碎、压碎、折断和劈碎中破碎工具加载速度均为0.25m/s,由于冲击破碎速度较大取各组试验中速度最小值(8m/s)进行对比分析,如图13所示。

图12 磨碎、压碎等黏结键断裂数量-时间曲线

图13 冲击破碎黏结键断裂数量-时间曲线

从黏结键最终断裂数量上看,五种主要多晶硅破碎方式中磨碎和压碎的破碎效果较好,折断和劈碎的破碎效果较差。

4 结论

作者根据离散元分析的思想建立了多晶硅仿真破碎模型,并利用模型进行了多晶硅仿真破碎试验,分析了加载速度和破碎方式对多晶硅破碎的影响,仿真表明多晶硅破碎形式符合脆性材料的断裂形式,同时通过仿真获得如下结论:

1)在相同加载速度下,磨碎和压碎中多晶硅所需要的破碎力较大,折断和劈碎较小;当加载速度增大时,冲击破碎的多晶硅最大破碎力随之增大,其余破碎方式下的多晶硅最大破碎力变化无明显规律。

2)在一定加载速度下,多晶硅五种主要破碎方式中,冲击破碎所消耗的破碎能最小磨碎最大,但磨碎、压碎、折断和劈碎所消耗的破碎能并不会随着加载速度的增加而发生较大变化,冲击破碎的破碎能则会随着加载速度的增加而增加并且增加的趋势逐渐加快。

3)以多晶硅黏结键的断裂数量为破碎效果衡量标准时,在相同加载速度下磨碎和压碎的破碎效果较好,折断和劈碎较差。