陶瓷粉水泥基复合材料的孔隙结构和力学性能

李 乐

(清华大学 土木工程系,北京 100084)

1 前 言

日用及建筑陶瓷在生产或使用过程中,会产生大量的陶瓷废料。目前对废弃陶瓷的处理技术尚不成熟,大量的废弃陶瓷占用耕地,使水和空气环境受到污染[1]。另一方面,水泥基材料是当今世界上用量最大的建筑材料,已广泛应用于各类工程结构中。但是水泥生产过程中需消耗大量能源和资源,同时也会排放出大量的CO2,全球约5%~7%的CO2排放来自于水泥生产[2]。此外,水泥生产还可能产生大量的硫氧化物、氮氧化物等有害气体[3],从可持续发展角度而言会产生不利影响。将废弃陶瓷应用于水泥基材料中,可以起到固废利用、减少污染,同时解决能源枯竭等问题,产生良好的环境效益和经济效益。已有研究将陶瓷作为再生粗、细骨料用于混凝土材料中,取得了一定的研究成果[4-6],但是由于陶瓷本身强度低、表面带釉,与硬化水泥浆体的界面粘结性能差等缺点,限制了其作为再生粗、细骨料的力学性能[5-6]。

在水泥基材料中掺入适量的、一定细度的掺合料,如粉煤灰、矿渣、硅灰等,可以提高新拌混凝土的工作性能、降低水化热,有效改善材料内部结构密实度、提高耐久性[7-8]。既可以节约水泥用量,又能够把废弃物回收利用,达到节能减排的双赢效果。基于同样的思想,将废弃陶瓷研磨成粉末,作为掺合料,回避了陶瓷骨料强度低等缺点,成为废弃陶瓷再生利用的另一种途径[9]。文献[10]测得陶瓷粉的玻璃相含量约为15.8%,略低于粉煤灰玻璃相含量21%,将其作为辅助胶凝材料,具有一定的理论基础。文献[9,11-13]指出陶瓷粉的掺入可以改善混凝土的力学性能,并给出了最优掺量,即当掺量分别为15%[9]、20%[11-12]、24%[13]时,陶瓷粉混凝土的抗压强度与普通混凝土相比降低不明显,因此可将陶瓷粉作为掺合料用于混凝土中。文献[14-15]研究了陶瓷粉对混凝土抗碳化、抗硫酸盐侵蚀[14]及抗渗性[15]的影响规律,发现陶瓷粉与粉煤灰表现出的性能相似,当陶瓷粉掺量为30%时,混凝土表现出很好的抗渗性能。文献[11],[16]给出当陶瓷粉掺量为40%时,混凝土的强度较普通混凝土有一定地降低,但是其抗氯离子渗透性能提高明显。

已有研究主要集中在陶瓷粉混凝土配合比、最优掺量[9,11-13]、耐久性[11,14-16]等宏观尺度上,对陶瓷粉的掺入如何影响水化性能和孔隙结构的微观机制探讨较少。本研究通过分析陶瓷粉的化学成分,利用热重分析(Thermo gravimetric analysis, TG)、X射线衍射分析(X-Ray diffraction, XRD) 、扫描电镜(Scanning electronic microscopy, SEM)和压汞(Mercury intrusion porosimetry, MIP)等方法对陶瓷粉-水泥复合浆体的水化产物和孔隙结构进行系统分析,进一步研究陶瓷粉对水泥基材料强度增长的影响规律及水化机制,为废弃陶瓷的再生利用提供一定的理论和工程参考依据。

2 实 验

2.1 材料与试件

实验所用水泥为中联牌P·I 42.5硅酸盐水泥。水泥的矿物组成为C2S (21.23%)、C3S (56.59%)、C3A (7.47%)、C4AF (8.89%)。水泥颗粒的平均粒径为9.8 μm,密度为3100 kg/m3,比表面积为343 m2/kg。水泥的氧化物组成和基本物理性能见表1。

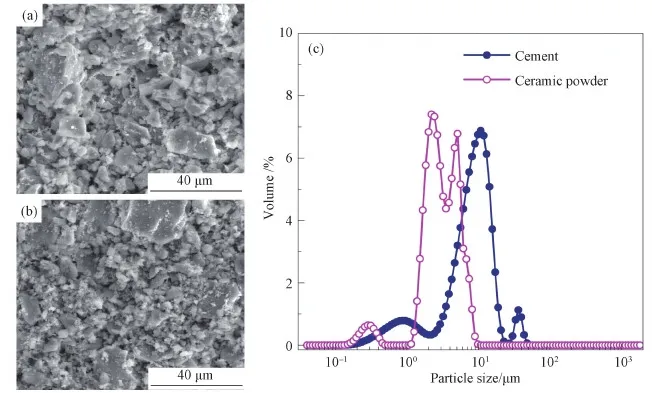

废弃陶瓷取自景德镇某陶瓷工厂生产过程中损坏破碎的普通日用陶瓷制品。经过人工捣碎、烘干后,借助水泥球磨机研磨,制成实验所用的陶瓷粉。图1给出了陶瓷粉的微观形貌,可以看出陶瓷粉颗粒形状不规则,表面粗糙,与水泥颗粒相似。陶瓷粉颗粒尺寸主要分布在1~10 μm之间,平均粒径为3.5 μm,可见陶瓷粉平均粒径小于实验所用的基准水泥。陶瓷粉的氧化物组成和基本物理性能见表1,其中SiO2和Al2O3的总含量占80%以上。细骨料采用ISO标准砂,细度模数为2.6,由厦门艾思欧标准砂有限公司生产。

图1 水泥和陶瓷粉颗粒的微观形貌及粒径分布放大2500倍的水泥

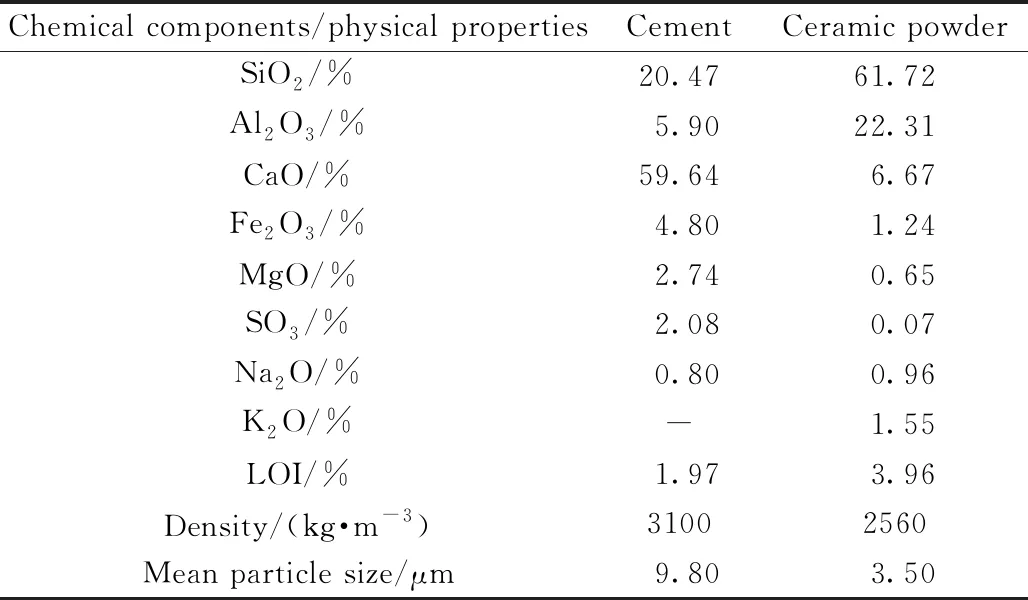

表1 水泥和陶瓷粉氧化物的组成和物理性能

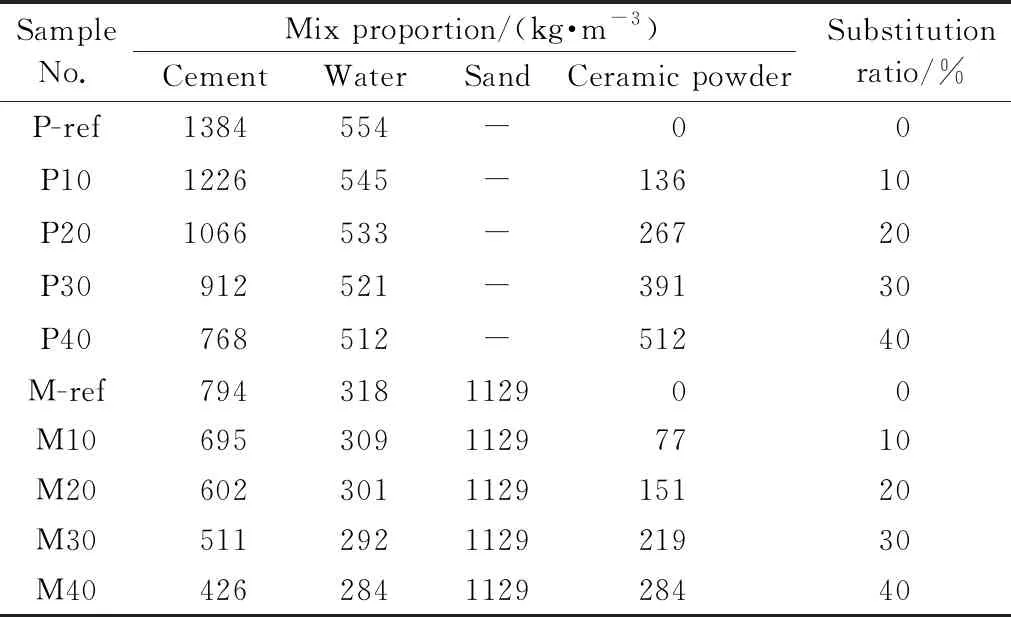

试件分为硬化水泥浆体和砂浆,水胶比为0.4。陶瓷粉掺量为5种,质量分数分别为0%、10%、20%、30%、40%。试件分类、命名及配合比见表2。将拌好的陶瓷粉-水泥浆体装入直径为13 mm、长度为50 mm的试管中;砂浆装入40 mm×40 mm×160 mm的棱柱体模具中。试件拆模后,放入温度为20 ℃的养护室内进行水中养护。在龄期分别为7、28、90和180 d时,将试件从水中取出,根据不同微观和宏观实验要求,从养护好的试件上切割出所需尺寸的试样。

表2 试件配合比

2.2 力学实验

采用WHY-300/10型压力试验机测量砂浆棱柱体试件的抗折、抗压强度,实验方法遵守标准GB 50107-2010[17]进行。砂浆试件以50 N/s的速率均匀加载,根据试件折断时施加的荷载值换算得到抗折强度试验值。每个配合比相应龄期测量3次,取平均值即为抗折强度。在折断后的棱柱体试件上进行抗压强度测试,受压面积为40 mm×40 mm,以2.4 kN/s的速率均匀加载直至破坏。记录破坏时施加的最大荷载,换算得到抗压强度试验值。每个配合比不同龄期在6个折断的棱柱体试件上进行,测量6次取平均值即为抗压强度。

2.3 压汞法

砂浆试件进行强度测试后,从加载破坏试件中裁剪出质量约2~3 g的颗粒。将颗粒放入丙酮溶剂中,替换孔隙水,终止水化。龄期为7 d的试件,丙酮置换时间为24 h,不宜太长,以免可能影响胶凝材料的水化程度[18];龄期分别为28、90、180 d的试件,超过70%的水化反应已经完成,丙酮的置换时间为48 h,以便充分取代孔隙水。随后将砂浆颗粒放入50 ℃的烘箱进行干燥处理,干燥后的试件可用于压汞测试。压汞仪选用Autopore IV 9510,压力范围为1.4 kPa~414 MPa。利用Washburn公式,d=-4γcosθ/p,可以得到不同进汞压力下的侵入孔径,式中:d为孔隙直径(m),γ为汞的表面张力(0.485 N/m),θ为汞与孔隙表面的接触角(130°),p为汞压力(Pa)。同时记录不同压力作用下侵入试件的汞体积,进而得到孔隙率、孔径尺寸分布、特征孔径等孔隙结构信息。

2.4 扫描电镜法

从圆柱体试件中部裁剪出3~5 mm的硬化水泥浆颗粒进行扫描电镜观测。在观测之前,需对浆体颗粒进行丙酮置换、50 ℃烘箱干燥等预处理。随后裁出新鲜的试件断面,在试件表面进行喷金镀膜处理,利用Quanta FEG650仪器对浆体微观形貌进行观测。对比不同放大倍数下代表性的SEM图像,依靠不同物相的外形特征,识别出水化产物的类别和组成特性。

2.5 X射线衍射和热重分析

在不同龄期时,从圆柱体试件中裁剪出1~3 mm的硬化水泥浆体颗粒,经丙酮置换后研磨成粉末,通过80 μm筛后的筛余量小于5%,再放入50 ℃烘箱内至完全干燥。得到的粉末可以用做X射线衍射分析和热重分析。本研究采用Smar/SmartLa衍射仪对水泥水化各个阶段的物相进行定性分析。仪器的基本参数为:Cu Kα(Kα=0.15418 nm),电流30 mA,电压40 kV,扫描角度范围为5~80°,扫描速度为10 (°)/min。利用Highscore Plus软件对测试结果进行物相分析。采用STA 449 F5(NETZSCH)热分析仪对粉末试样进行物相分析。仪器炉内采用高纯Ar作为保护气体,Al2O3作为参比样坩埚。起始温度为室温,以10 ℃/min的升温速度升至1000 ℃。记录随温度的增加粉末试样质量的变化曲线。

3 结果与讨论

3.1 力学性能

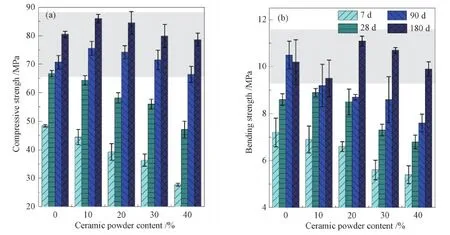

砂浆试件在龄期7、28、90、180 d时测得的抗压、抗折强度如图2所示。从图可见,砂浆试件28 d抗压强度在44.2~68.3 MPa之间,均达到设计强度。在龄期7 d时,陶瓷粉掺量越大,试件的抗压强度降低就越明显。相对于纯砂浆试件M-ref而言,当陶瓷粉掺量为10%时,M10试件的抗压强度降低约8.27%;当陶瓷粉掺量为40%,M40试件的抗压强度较M-ref降低约42.79%。这与LAVAT等[19]和DE ROJAS等[20]得到的实验结果相一致,即陶瓷粉的掺入会降低试件早期强度。这是因为:砂浆的强度取决于水泥的水化速率。陶瓷粉取代部分水泥后,延缓了C-S-H凝胶的形成,在养护前期,水化产物少于等量的基准水泥,导致陶瓷粉砂浆在养护早期的抗压强度损失较多。

图2 不同龄期下砂浆试件的抗压强度(a)和抗折强度(b)

经过28 d养护后,陶瓷粉砂浆试件的抗压强度降低幅度有所减小。在龄期90、180 d时,陶瓷粉砂浆试件的抗压强度越来越接近纯砂浆试件(M-ref),甚至相比有所增强,例如180 d时M10和M20试件的抗压强度在80 MPa以上,这在一定程度上弥补了因陶瓷粉取代水泥而引起的养护早期水化产物较少的不足。陶瓷粉砂浆试件的抗折强度随龄期的变化趋势与抗压强度相似,即在养护早期,与纯砂浆相比,抗折强度损失较多,而经过一定龄期养护后,陶瓷粉砂浆试件的抗折强度趋于稳定。

陶瓷粉对砂浆试件养护后期力学性能有所贡献,原因可能有两个方面:一方面是其物理特性,陶瓷粉粒径很小,其平均粒径小于水泥颗粒(见图1)。随着陶瓷粉的掺入,陶瓷粉-水泥复合浆体中微细颗粒的含量增加,这些微细颗粒增加了水泥水化的空间,局部有效水胶比增大,加速了C3S、C2S的水化。另外,细小的陶瓷粉颗粒在一定程度上也起到了填充效果,使得孔隙结构更加致密。另一方面可能是其化学特性,陶瓷粉中活性Al2O3和SiO2与Ca(OH)2发生二次水化反应,Ca(OH)2逐渐被消耗,水化产物不断增多,体现出一定的火山灰活性。两方面的原因共同作用,使得在养护后期陶瓷粉砂浆试件的强度相比纯砂浆试件有所提高,在LAVAT等[19]的研究中也有所体现。

3.2 孔隙结构

压汞法能够表征水泥基材料的孔隙尺寸分布、孔隙率、特征孔径等孔隙结构信息。孔隙尺寸分布能够显示孔隙体积随孔隙直径的连续变化规律。由于水泥基材料的孔隙尺寸跨度大,一般对孔隙直径d取对数,将孔隙尺寸分布表示为dV/dlog(d),其中V为孔隙体积。孔隙尺寸分布可表示为累计孔隙尺寸分布和微分孔隙尺寸分布两种形式。孔隙率是指孔隙所占的体积与总体积之比。特征孔径是水泥基材料物质传输性质的重要参数[21]。其中临界孔径dc为孔隙分布最高点对应的孔隙尺寸,可从微分孔隙尺寸分布曲线中读出,表示最大连通孔隙的最小尺寸,有文献指出,临界孔径与材料的渗透性密切相关[21-22];比表面积中位孔径dms定义为比表面积为总比表面积一半时对应的孔隙直径;体积中位孔径dmv定义为孔隙体积为总体积一半时对应的孔隙直径;等效孔径da可根据比表面积和孔隙体积计算得出。

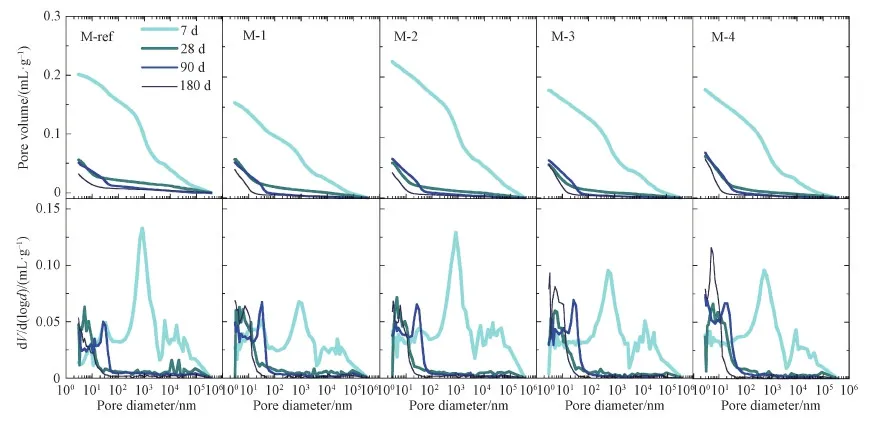

3.2.1孔隙尺寸分布 图3给出了砂浆试件在不同龄期的累计、微分压汞孔隙尺寸分布。从图可见,孔隙随龄期逐渐细化,总孔隙体积逐渐下降。孔隙的细化过程在微分孔隙尺寸分布中表现得更加直观。在龄期28 d时,试件大于100 nm的孔隙明显减少,微分分布曲线上出现了3~5 nm的孔隙分布峰和20~50 nm的孔隙分布峰。也就是说,随着龄期的增加,亚微孔明显增多。

图3 砂浆试件在不同龄期时累计孔隙尺寸分布(上)和微分孔隙尺寸分布(下)

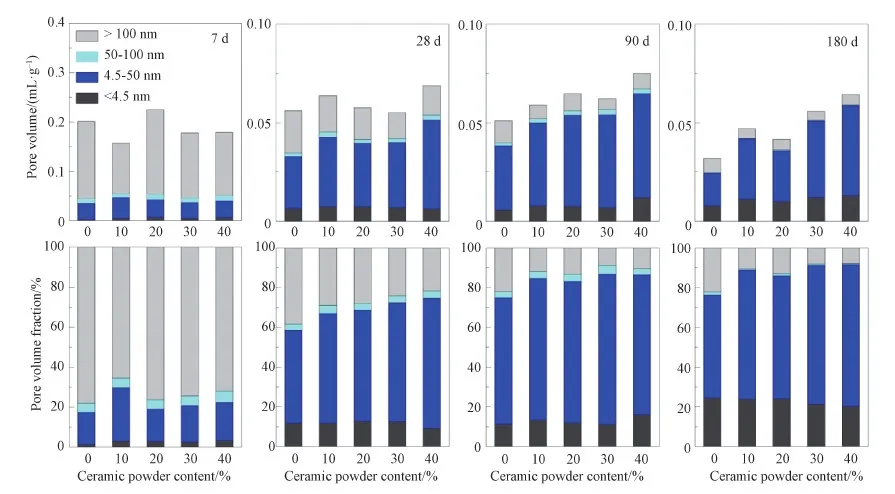

根据METHA等[23]对孔隙的分类,将孔隙尺寸划分为四类:凝胶孔(d<4.5 nm)、小毛细孔(4.5 nm

3.2.2孔隙率和特征孔径 纯砂浆试件M-ref随着养护龄期的增加,总孔隙率降低明显。当龄期从7 d到180 d,总孔隙率从31.1%降至6.7%,这是因为水泥水化产物逐渐填充孔隙。陶瓷粉砂浆试件在龄期28 d之前,尤其是M30和M40试件,总孔隙率随龄期并没有明显的变化。这主要是因为陶瓷粉的填充作用和局部水胶比增加效应作用造成的,前者帮助减少孔隙率而后者帮助增加孔隙率。在180 d时,陶瓷粉参与二次水化作用,产生了更多凝胶孔和小毛细孔,使得试件总孔隙率随着陶瓷粉掺量的增加而有所提高,即由6.7% (M-ref)到12.9% (M40),这一点从不同类别孔隙的体积分布中(见图4)也有所体现。

图4 砂浆试件不同类别孔隙体积分布:绝对孔径分布(上);相对孔径分布(下)

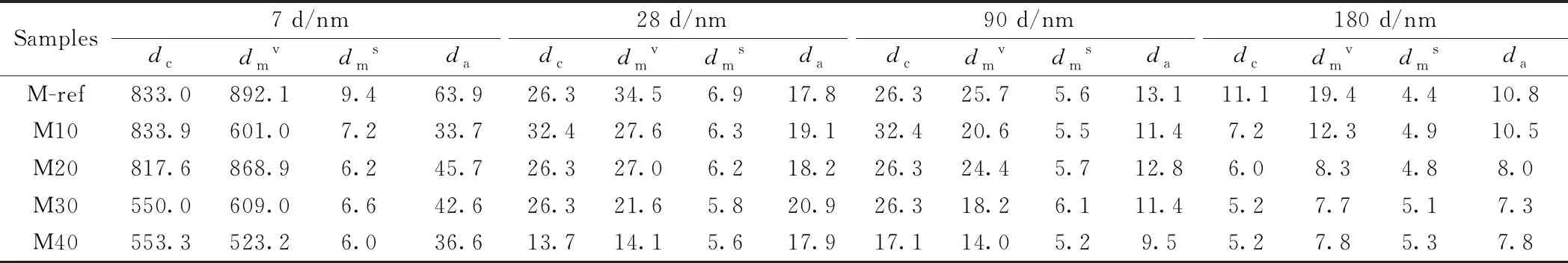

压汞法得到的不同特征孔径随养护龄期和陶瓷粉掺量的变化列于表3。从表中可以看出,所有的特征孔径均随着养护龄期的增加而减小,其中临界孔径dc从龄期7 d到180 d减小约两个数量级,表明水泥水化反应持续进行,水化产物不断填充孔隙。在充分养护180 d时,临界孔径dc随陶瓷粉掺量的增加,降低明显。从表3还可以看出,当陶瓷粉取代量从0%到40%时,临界孔径dc从11 nm降低至5.2 nm,降低约54%。这表明在养护后期陶瓷粉的掺入能够细化孔隙结构,一方面是陶瓷粉微细颗粒的物理填充作用,另一方面可能是陶瓷粉参与了二次水化反应,产生的水化产物进一步填充孔隙,这与DE ROJAS等[25]的研究成果相一致。比表面积中位孔径dms明显小于其他孔径,这是因为具有较小尺寸的C-S-H凝胶孔隙,其比表面积相对于毛细孔要大得多(比如 LD C-S-H的比表面积为250 m2/g[26])。也就是说,比表面积中位孔径dms表征了凝胶孔隙尺寸,这与JENNINGS等[26]的研究结果相符合。体积中位孔径dmv更大程度上反映的是毛细孔在孔隙尺寸中的分布,在数值上较接近临界孔径。在龄期28 d之后,体积中位孔径dmv随陶瓷粉掺量的增加而减小,这是因为陶瓷粉的加入使得孔隙结构细化,较大的毛细孔体积减少。龄期90 d时,等效孔径da尺寸在9.5~13.1 nm之间,这与CHINDAPRASIRT等[27]和ZENG等[28]得到的水胶比为0.35和0.3的硬化水泥净浆90 d后的等效孔径为15 nm和14.2 nm相符合。

表3 砂浆试件不同龄期时的特征孔径

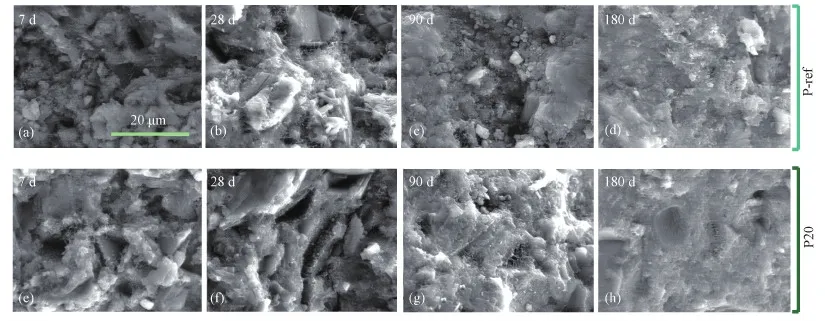

3.3 微观形貌特征

纯水泥浆体试件P-ref和陶瓷粉-水泥复合浆体试件P20在不同龄期时的SEM 图像如图5所示。龄期7、28 d时,试件P-ref中大量纤维状的C-S-H凝胶相互交错搭接,水化产物之间较为疏松;试件P20中棒状的C-S-H与薄片状的Ca(OH)2交错生长,陶瓷粉颗粒周围附着生长了一些水化产物,说明陶瓷粉起到了微集料的作用。龄期90、180 d时,试件P-ref中不规则的C-S-H凝胶增多,孔隙结构逐渐变得密实[29];试件P20中陶瓷粉颗粒与水化产物牢固结合在一起,其表面被大量水化产物覆盖,材料致密。

图5 硬化水泥浆体试件P-ref和P20在不同龄期时的SEM 图像

3.4 水化物相分析

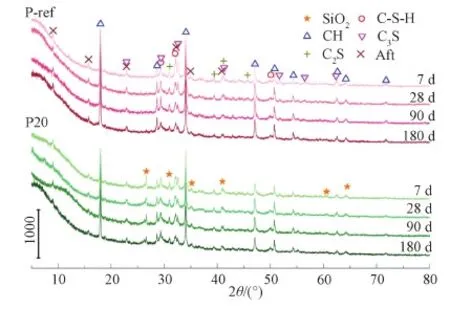

3.4.1X射线衍射分析 纯水泥浆体试件P-ref和陶瓷粉-水泥复合浆体试件P20在不同龄期时XRD图谱如图6所示,可以观察到水化产物Ca(OH)2、C-S-H和钙矾石的衍射峰,以及一些未水化的C3S、C2S等。随着龄期的增加,P-ref试件中未水化的C3S、C2S衍射峰数量和强度都有所降低,而水化产物中Ca(OH)2衍射峰的强度明显增加。这表明水泥水化反应在不断进行。由于陶瓷粉的掺入,P20试件出现明显的SiO2衍射峰。复合浆体中水泥含量减少,导致P20试件水化产物中Ca(OH)2衍射峰的强度较P-ref有所降低。而在水泥含量减少的情况下,在XRD图谱上P20试件水化产物中Aft的含量相对于纯水泥浆体试件P-ref变化不明显,这可能是因为陶瓷粉的掺入对水泥水化有一定的促进作用。对比不同龄期的P20试件,可以发现Ca(OH)2衍射峰的强度随龄期增长不明显或者有所下降;而SiO2衍射峰的强度和个数降幅明显,说明陶瓷粉已经参与水化反应,表现出一定的活性。对比不同龄期的P-ref与P20试件,没有观察到明显不同的水化产物衍射峰,说明陶瓷粉的掺入对水化产物的种类没有影响,与SUBAI等[9]的研究结论相一致。

图6 硬化水泥浆体试件P-ref和P20在不同龄期时的XRD图谱

3.4.2热重分析 随着温度的变化水泥基材料TG曲线会出现三次典型的质量损失:20~150 ℃区间的质量损失主要是C-S-H凝胶孔隙水和层间水,也有钙矾石的失水分解;400~500 ℃区间的质量损失主要是Ca(OH)2的分解;650~750 ℃区间的质量损失主要是CaCO3的分解。

TG曲线可以定量分析化学结合水和Ca(OH)2的含量,进而判断胶凝材料的水化程度。化学结合水量Wn可以通过下式计算[29,32]:

×100%

(1)

式中:ΔmCaCO3表示由CaCO3的分解引起的质量变化;m1000表示1000 ℃样品的质量;MH2O和MCO2分别表示H2O和CO2的摩尔质量,即18 g/mol和44 g/mol;f和LOI表示水泥(下标ce)和陶瓷粉(下标cp)的质量分数、烧失量,(1+fce·LOIce+fcp·LOIcp)用以修正水泥和陶瓷粉的烧失量对化学结合水的影响。Ca(OH)2的含量WCH也可通过TG曲线计算得到[29,32]:

×100%

(2)

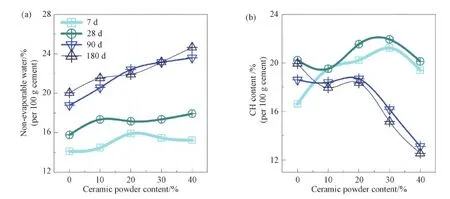

式中:ΔmCH表示由Ca(OH)2的分解引起的质量变化;MCH表示Ca(OH)2的摩尔质量,即74 g/mol。由式(1)和式(2)计算得到硬化水泥浆体试件随龄期化学结合水和Ca(OH)2的含量,如图7所示。

从图7(a)可以看出,硬化水泥浆体试件的化学结合水量Wn随龄期逐渐增加,水化过程是一个不断结合水的过程,化学结合水量越多,说明水化产物也越多。水泥的水化程度可以由Wn/23来判断,其中23表示100 g水泥完全水化后化学结合水的含量[29]。龄期7 d时,纯水泥浆体试件P-ref的水化程度为62%;180 d时,增长至89%。

图7 不同龄期时硬化水泥浆体试件随陶瓷粉掺量的不同化学结合水和Ca(OH)2含量的变化

在龄期7、28 d时,随着陶瓷粉掺量的增加,复合浆体中化学结合水量和Ca(OH)2含量变化不明显。这是因为,陶瓷粉取代部分水泥,使得浆体中水泥的浓度降低,有效水灰比增大,有利于水泥的水化,但总体而言水泥含量降低,前者使水化产物增多后者使水化产物减少,所以在养护早期化学结合水量和Ca(OH)2含量变化不大。在龄期90、180 d时,Wn值随陶瓷粉掺量的增加而快速增长,P40试件Wn值甚至大于23;而陶瓷粉-水泥复合浆体试件中Ca(OH)2含量较P-ref试件要小得多,且陶瓷粉掺量越多,Ca(OH)2含量减少越明显,如图7(b)所示。这主要是因为,陶瓷粉中部分活性Al2O3和SiO2与水化产物Ca(OH)2发生进一步的水化反应,消耗较多的Ca(OH)2,产生了更多的水化产物,化学结合水量增多。

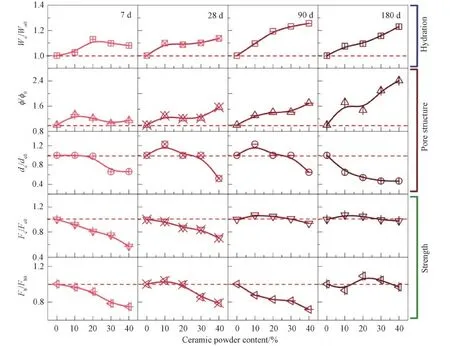

3.5 陶瓷粉的作用

为了更加直观地比较陶瓷粉对复合材料性能的影响,图8定义了相对化学结合水量Wn/Wn0、相对孔隙率φ/φ0、相对临界孔径dc/dc0、相对抗压强度Fc/Fc0及相对抗弯强度Fb/Fb0,其中下标0表示纯水泥浆体或者纯砂浆试件。图中可以看出,相对化学结合水量Wn/Wn0随着陶瓷粉掺量的增加而增加,且在养护后期增长速率大大提高。这是因为陶瓷粉中活性铝、硅成分与复合浆体中的离子反应生成新的C-S-A-H产物。相对孔隙率φ/φ0在养护早期随陶瓷粉的掺入变化不大,而在养护后期增长迅速。这主要是因为在养护初期,陶瓷粉的物理填充作用比二次火山灰反应更为明显:陶瓷粉的掺入提高了局部水灰比,水化反应加快,但是水泥含量总体减少,前者增加了水化产物后者减少了水化产物,因此在养护初期相对孔隙率变化不大。这也可以从相对临界孔径dc/dc0的变化看出:不同的陶瓷粉掺量下,dc/dc0随龄期总体呈下降趋势,且龄期越长、陶瓷粉掺量越多,降低越明显。这可能源于陶瓷粉对孔隙体系的改变:随着水化反应和火山灰反应的持续进行,多孔凝胶含量增加,<50 nm区间的孔隙增多,陶瓷粉细化了孔隙结构。陶瓷粉砂浆试件的强度在养护早期损失较多,因此相对抗压强度Fc/Fc0及相对抗弯强度Fb/Fb0随陶瓷粉掺量的增加而有所降低。经过一定龄期养护后,陶瓷粉砂浆试件强度越来越接近纯砂浆试件(M-ref),在180 d时,比值Fc/Fc0和Fb/Fb0趋近于1。

图8 陶瓷粉的掺入对相对化学结合水量Wn/Wn0、相对孔隙率φ/φ0、相对临界孔径dc/dc0、相对抗压强度Fc/Fc0及相对抗弯强度Fb/Fb0的影响

4 结 论

陶瓷粉砂浆试件的强度在养护初期随陶瓷粉掺量的增加而降低,其降低幅度随龄期逐渐减小。在充分养护之后,陶瓷粉砂浆试件的抗压/抗弯强度接近纯砂浆试件,甚至相比有所增强,表明陶瓷粉对水化后期试件的强度有所贡献。在陶瓷粉掺量为40%时,砂浆试件的抗压强度达80 MPa,抗弯强度达10 MPa,充分展示了在高强和高取代率方面陶瓷粉的应用前景。

总孔隙体积和孔隙率在养护初期随陶瓷粉的掺入没有明显的变化。这主要是因为陶瓷粉的填充作用和局部水胶比增加效应作用造成的,前者帮助减少孔隙体积和孔隙率而后者帮助增加孔隙体积和孔隙率。在充分养护之后,凝胶孔和小毛细孔(d<50 nm区间)明显增多,龄期180 d时陶瓷粉砂浆试件中<50 nm的孔隙体积占90%以上。临界孔径随陶瓷粉掺量的增加降低明显。当陶瓷粉取代量从0%到40%时,临界孔径从11 nm降至5.2 nm,降约54%。这表明在养护后期陶瓷粉的掺入能够细化孔隙结构,一方面是陶瓷粉微细颗粒的物理填充作用,另一方面可能是陶瓷粉参与了二次水化反应,产生的水化产物进一步填充孔隙,使材料变得更加密实。

随着陶瓷粉掺量的增加,养护早期时浆体中化学结合水量和Ca(OH)2含量变化不明显。这是因为,陶瓷粉取代部分水泥,使得浆体中水泥的浓度降低,有效水灰比增大,有利于水泥的水化,但总体而言水泥含量降低,前者使水化产物增多后者使水化产物减少,所以在养护早期化学结合水量和Ca(OH)2含量变化不大。在养护后期,化学结合水量Wn随陶瓷粉掺量的增加而快速增长,P40试件Wn值甚至大于23;而陶瓷粉-水泥复合浆体试件中Ca(OH)2含量较纯水泥浆体试件要小得多,且陶瓷粉掺量越多,Ca(OH)2含量减少越明显。这主要是因为,陶瓷粉中部分活性Al2O3和SiO2与水化产物Ca(OH)2发生进一步的水化反应,消耗较多的Ca(OH)2,产生了更多的水化产物,化学结合水量增多。