基于相似理论的掘进机主动激振截割性能研究

谢 苗,张保国,王鹏飞,李 政

(辽宁工程技术大学机械工程学院,辽宁阜新 123000)

掘进机在煤矿井下截割煤岩时,由于巷道煤壁条件较为复杂,其关键零部件易损坏且截割性能不佳。但是,由于煤矿井下巷道空间有限及掘进机体积庞大,使得掘进机的拆解较为困难,难以对其关键零部件的损坏机理及其截割性能进行实验研究。

目前,已有许多学者对掘进机的振动特性和截割性能进行了研究。例如:常映辉等[1]对EML340型连续采煤机截割部的受力状态和边界条件进行合理简化,通过有限元仿真分析得到了其截割部的应力分布和固有频率。陈洪月等[2]根据掘进机的工作状态,建立了其截割部的振动方程,并对其振动特性进行了仿真分析,得到了截割部的各阶模态主振型,为掘进机工作过程中的动力特性分析以及结构优化提供了参考。李洋[3]以EBJ360悬臂式掘进机为研究对象,对其截割头的工况载荷进行了分析,并对截割臂的不同工况进行了有限元分析。赵丽娟[4]以纵轴式掘进机为研究对象,建立了复杂煤岩条件下其截齿的力学模型,并利用MATLAB软件进了模拟计算,得到了该掘进机的主要模态参数以及易被激发的模态振型。李旭[5]以EBZ160型悬臂式掘进机为研究对象,运用数学建模、有限元分析和虚拟样机仿真等方法研究了其关键结构在综掘工作面不同运行工况下的空间受力的变化规律及静、动态特性。杨阳[6]结合受力分析、动态特性有限元仿真分析和试验模态分析等方法,对EBZ160掘进机关键结构的动态特性展开了深入研究。魏斌[7]基于掘进机的截割原理,对掘进机截齿在摆动和钻进两种工况下的力学特性进行了分析。薛献超[8]结合矿用掘进机的实际应用情况,对其截割头的结构进行设计,并对其受力进行了有限元仿真分析,研究结果对提升矿用掘进机的运行可靠性和工作效率有一定的意义。

综上所述,很多学者对掘进机关键零部件的力学、动力学特性仿真分析进行了深入研究,但对掘进机截割方式的研究较少且缺乏实验验证。基于此,笔者以EBZ160掘进机为原型,基于相似理论制造了相应的实验样机,并提出一种主动激振截割方式。基于对掘进机实验样机振动特性的分析,对有无主动激振截割方式下实验样机的截割性能进行研究。出于安全考虑,直接将主动激振施加在掘进机实验样机的截割头上。同时,考虑到经济性和分析的可靠性,选用伺服电动缸产生激振力。

1 基于相似理论的掘进机实验样机参数确定

1.1 实验样机的相似准则推导

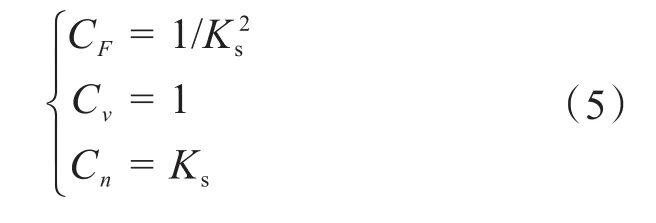

为了模拟掘进机的实际截割工况,必须实现以下2个相似[9]:一是掘进机实验样机的截割头与原型机相似,二是煤岩材料相似。鉴于本文主要研究的是掘进机的主动激振截割性能,且截割头是实现截割功能的关键部件,在设计掘进机实验样机时,以截割头参数(包括结构参数和性能参数)与煤岩特性参数为主要参数进行相似准则推导。其中,截割头结构参数主要包括截割头直径D、截齿高度A、截线间距J、截齿宽度B、螺旋线导程L、截线截齿数m、叶片螺旋升角α和螺旋叶片头数Z,性能参数主要包括掘进速度v、截割头转速n和截齿载荷F;煤岩特性参数主要包括煤岩密度ρm和煤岩抗压强度σ。对于量纲相同的参数,其满足的相似准则相同,为简化计算,仅取其中一个参数进行相似准则推导。因此,在截割头直径D、截齿高度A、截线间距J、截齿宽度B和螺旋线导程L这5个参数中,只推导截割头直径D的相似准则。基于量纲分析法,以质量量纲M、长度量纲L和时间量纲T作为基本量纲,可得掘进机截割头参数与煤岩特性参数的量纲,如表1所示。

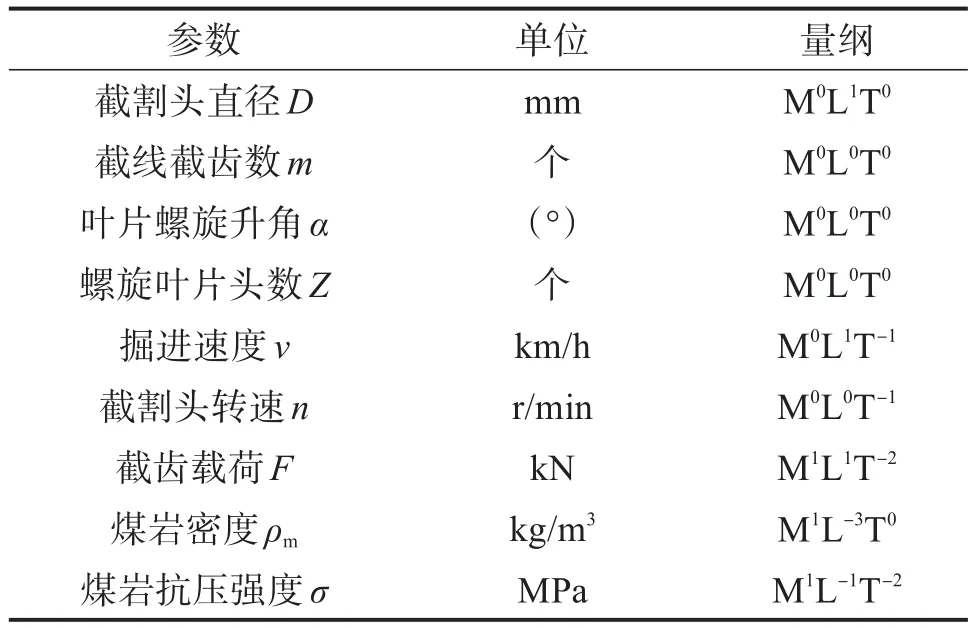

表1 掘进机截割头参数与煤岩特性参数的量纲Table 1 Dimension of roadheader cutting head parameters and coal rock characteristic parameters

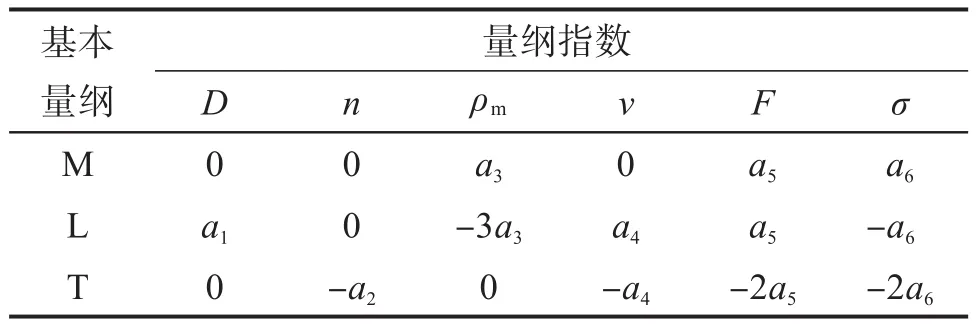

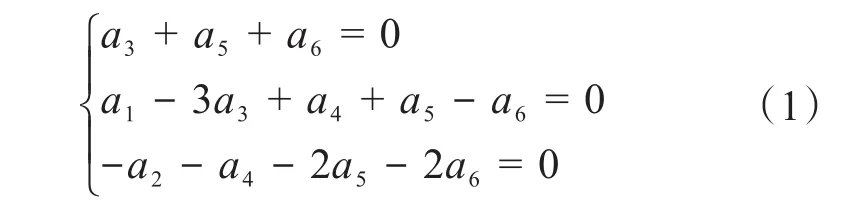

由表1可知,在MLT基本量纲系统中,截线截齿数m、叶片螺旋升角α和螺旋叶片头数Z为无量纲物理量,这3个参数不需要推导相似准则,则需推导相似准则的参数共6个,分别为截割头直径D、掘进速度v、截割头转速n、截齿载荷F、煤岩密度ρm和煤岩抗压强度σ。由量纲分析可知,D、n、ρm包含了3个基本量纲,且分别对应截割头的结构参数、性能参数和煤岩特性参数,本文选择D、n、ρm作为基本物理量。假设D、n、ρm、v、F和σ的指数分别为a1、a2、a3、a4、a5和a6,列出这6个参数的量纲矩阵,如表2所示。

表2 掘进机截割头参数与煤岩特性参数的量纲矩阵Table 2 Dimensional matrix of roadheader cutting head parameters and coal rock characteristic parameters

基于表2以及f(D,n,ρm,v,F,σ)=0,建立关于上述量纲指数的齐次线性方程:

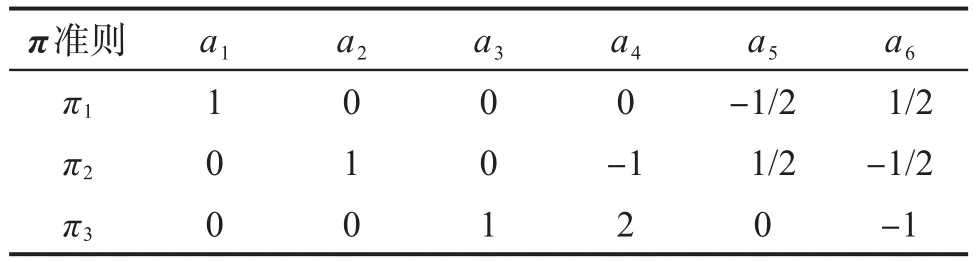

根据相似第二定理(π定理)可知,对于上述6个参数,其基本量纲数为3个,则π准则数为3个。基于选择的3个基本物理量和式(1),计算得到截割头参数与煤岩特性参数的π矩阵,如表3所示。

表3 掘进机截割头参数与煤岩特性参数的π矩阵Table 3 π matrix of roadheader cutting head parametersand coal rock characteristic parameters

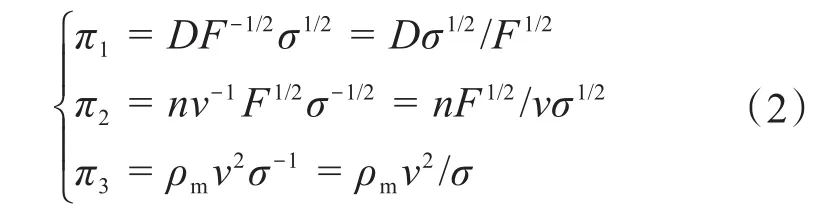

根据表3所示的掘进机截割头参数与煤岩特性参数对应的指数,可得π准则为:

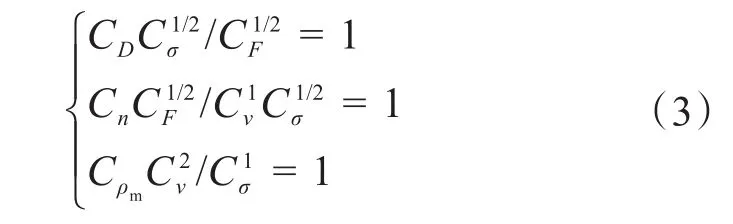

定义各参数的相似系数Cs=sm/s(s为原型物理量,sm为模型物理量)。根据相似第一定理可知,所有π项均为不变量,令相似指标等于1[10],建立各相似系数之间的关系式,为:

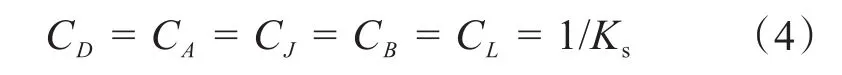

以长度l为基准量,设其相似系数Cl=1/Ks(Ks为常数),则掘进机截割头结构参数的相似系数为:

为保证煤岩特性相同,则煤岩特性参数的相似系数为Cρm=Cσ=1,由此可得其他参数的相似系数:

1.2 实验样机主要参数确定

根据以往截割实验中相似系数的选取经验与实验室条件[11],本文取CD=1/3。根据推导的相似准则和相似实验的原理,基于EBZ160掘进机原型机的参数,对实验样机的参数进行设计计算(简化回转台及机身结构,着重考虑截割头与截割臂的结构参数和性能参数),结果如表4所示。

表4 掘进机原型机与实验样机的主要参数Table 4 Main parameters of prototype and experimental prototype of roadheader

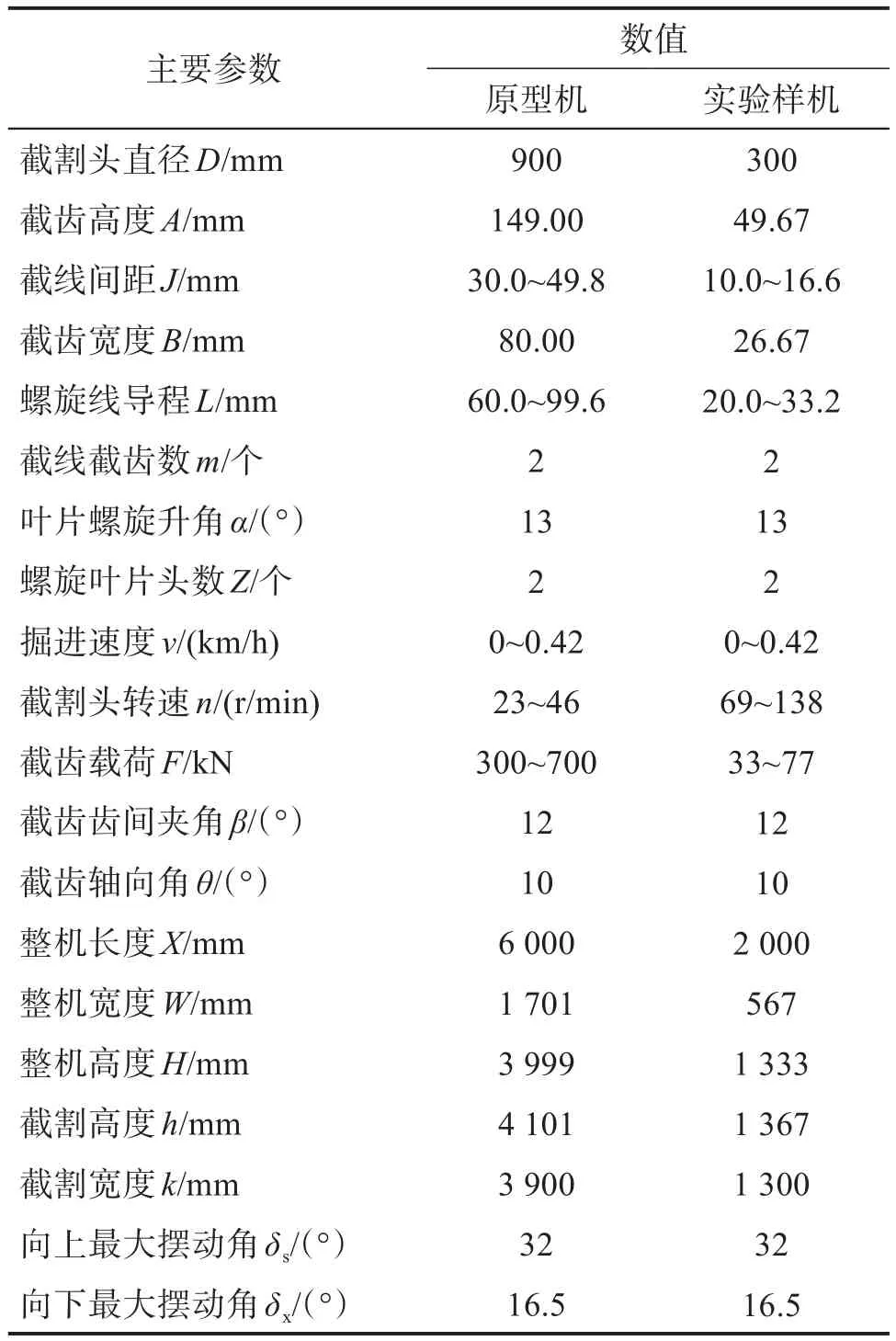

2 掘进机实验样机的结构与工作原理

2.1 实验样机的结构

掘进机实验样机主要由截割头、截割臂、回转连接部、伺服电动缸、电控箱、截割部、变频电机、底座、直线导轨、万向联轴器和煤槽箱体组成。其中:截割头与截割臂内部通过法兰盘连接;截割臂通过回转连接部上的铰接位轴承与截割部连接,在伺服电动缸的驱动(用伺服电动缸驱动替换原有的液压缸驱动,以在实现原有截割运动姿态的基础上产生激振效果)下,截割臂实现上下俯仰以及左右摆动;安装在截割部内的变频电机与截割头通过万向联轴器连接,通过对变频电机的控制实现变频调速驱动;截割部与底座之间由直线导轨连接,其通过作往复运动来实现掘进;截割头内部结构与掘进机原型机相似,且为了方便安装相关传感器以测量和收集实验数据,在保证实验数据真实性的前提下,对截割头内部结构进行了合理优化,即在截割头内部设置与法兰盘相连接的十字盘(用于安装传感器),并在截割头上方开设布线孔。根据掘进机实验样机的结构,利用Solidworks软件建立其三维模型,如图1所示。

图1 掘进机实验样机三维模型Fig.1 Three dimensional model of roadheader experimental prototype

2.2 实验样机的工作原理

掘进机实验样机的工作原理为:在PLC(programmable logic contrllor,可编程逻辑控制器)对伺服电动缸与变频电机的控制下,截割臂实现上下俯仰以及左右摆动,截割头实现螺旋式旋转。当实验样机工作时,在上位机的PLC程序中输入正弦激振信号(包含振幅、频率和速度等),激振信号以脉冲的方式传递至伺服电动缸的控制器中;伺服电动缸接收到信号后产生激振力并反馈相应信号至PLC,形成闭环控制;激振力以脉动的方式经截割臂传递至截割头,截割头在截割力和激振力的共同作用下实现主动激振截割功能。

3 掘进机实验样机模态分析

3.1 模态分析原理

模态分析是指对系统的振动特性进行分析[12],其在工程领域中广泛应用。通过模态分析获得相应的模态参数,可为预防和避免系统共振提供理论依据[13]。单自由度无阻尼振动系统的动力学方程为[14]:

式中:M为质量矩阵;K为刚度矩阵;x''为加速度矢量;x为位移矢量。

当系统作简谐振动时,其振动位移为正弦函数形式,可表示为:

联立式(6)和式(7),得到系统的振动频率ω与对应特征向量A的关系:

通过求解式(8)得到系统的固有频率和模态振型。

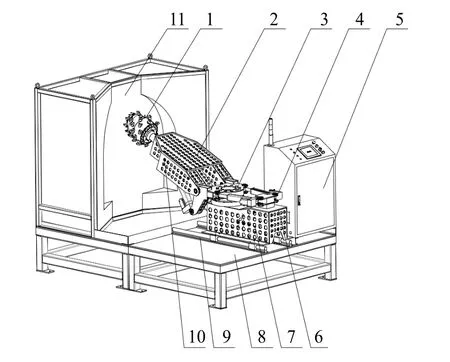

3.2 模态仿真分析

对空载状态下掘进机实验样机的模态进行仿真分析。将利用Solidworks软件构建的掘进机实验样机三维模型导入ANSYS Workbench软件[15],设实验样机主体结构和销轴等结构的材料分别为Q235和40Cr,并对三维模型进行自动网格划分,共得到96 391个网格单元和367 180个网格节点。各连接零部件的接触方式选用绑定(bonded)关系,即接触方式为固定。掘进机实验样机的变频电机选择伺服调速电机,其功率为56.5 kW,扭矩为189.5 Nm,转速n电=0~1 500 r/min。选用的减速器的传动比i=20,可得截割头的最大转速nmax=75 r/min。基于频率f与转速n的关系(f=n/60)可得,变频电机和截割头的固有频率分别为25 Hz和1.25 Hz。

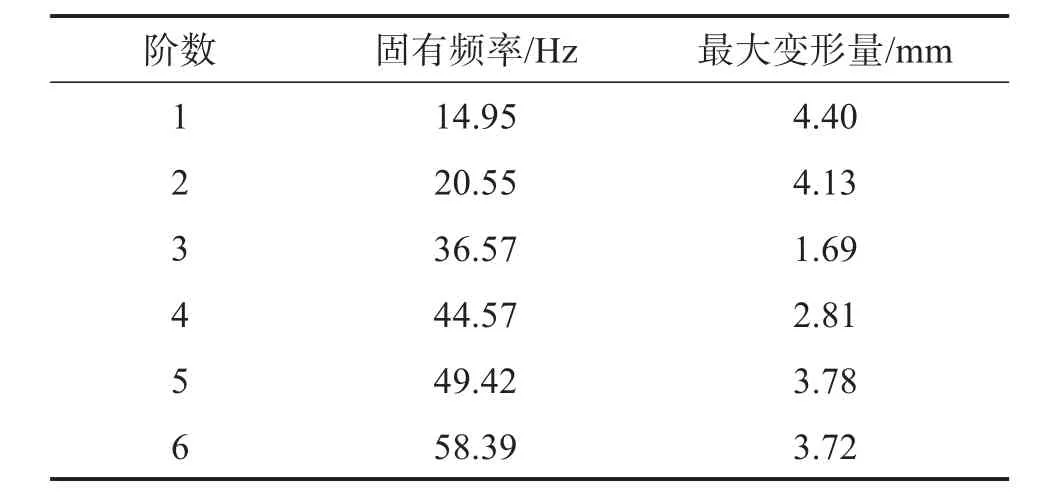

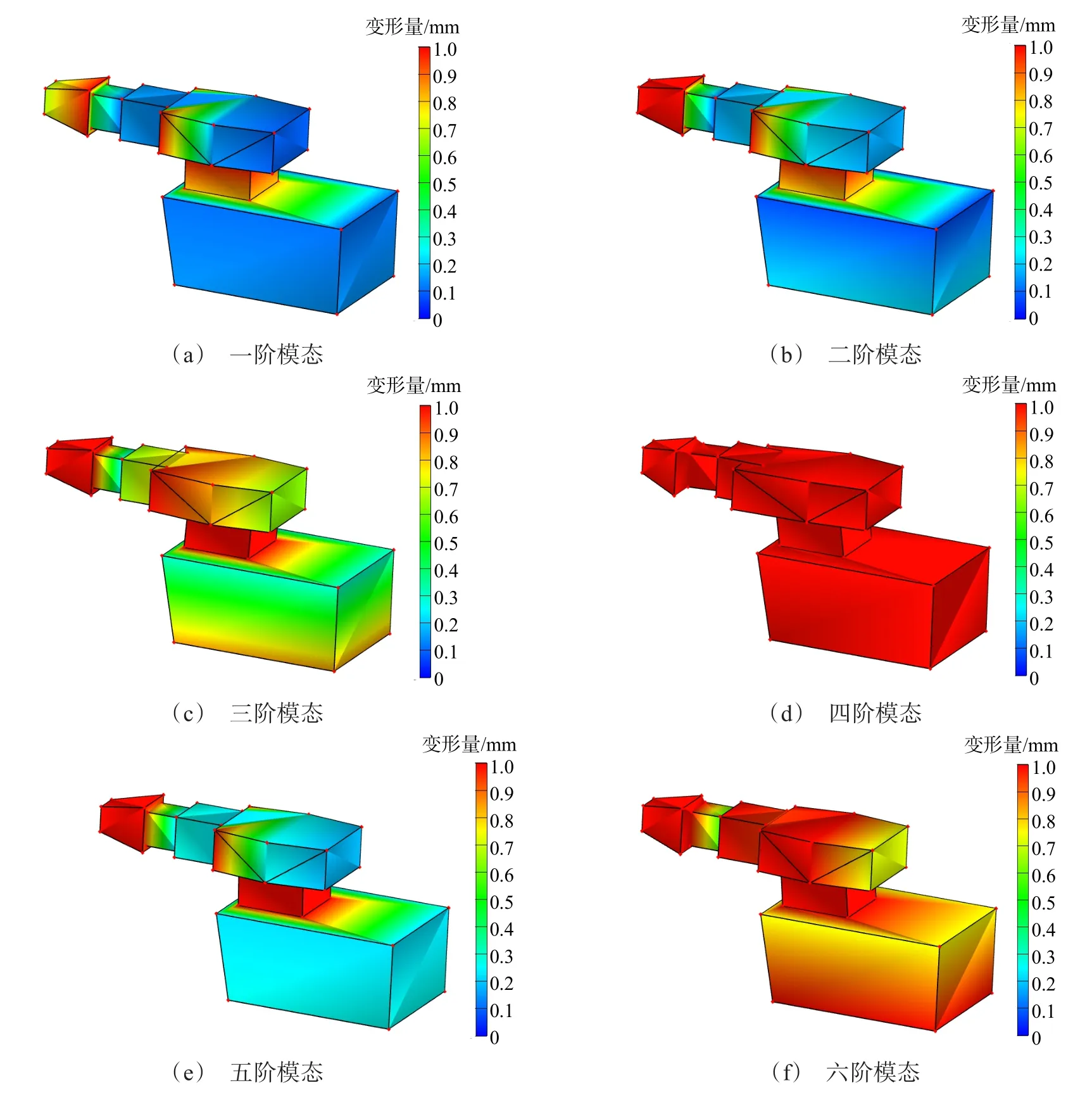

一般情况下,系统在低阶固有频率下易发生共振,即其振动形态由低阶模态振型确定[16],因此本文仅对掘进机实验样机的前6阶模态进行仿真分析,各阶模态振型如图2所示,各阶固有频率和最大变形量如表5所示。

图2 掘进机实验样机前6阶模态振型仿真结果Fig.2 Simulation result of first six modal shapes of roadheader experimental prototype

表5 掘进机实验样机前6阶固有频率和最大变形量的仿真结果Table 5 Simulation result of first six natural frequencies and maximum deformations of roadheader experimental prototype

由图2和表5可知,掘进机实验样机的最大变形出现在截割头、截割部与伺服电动缸连接处、截割头与截割臂连接处以及截割臂与伺服电动缸连接处,但各连接部位的最大变形量均不大,在合理的范围内。

3.3 模态试验分析

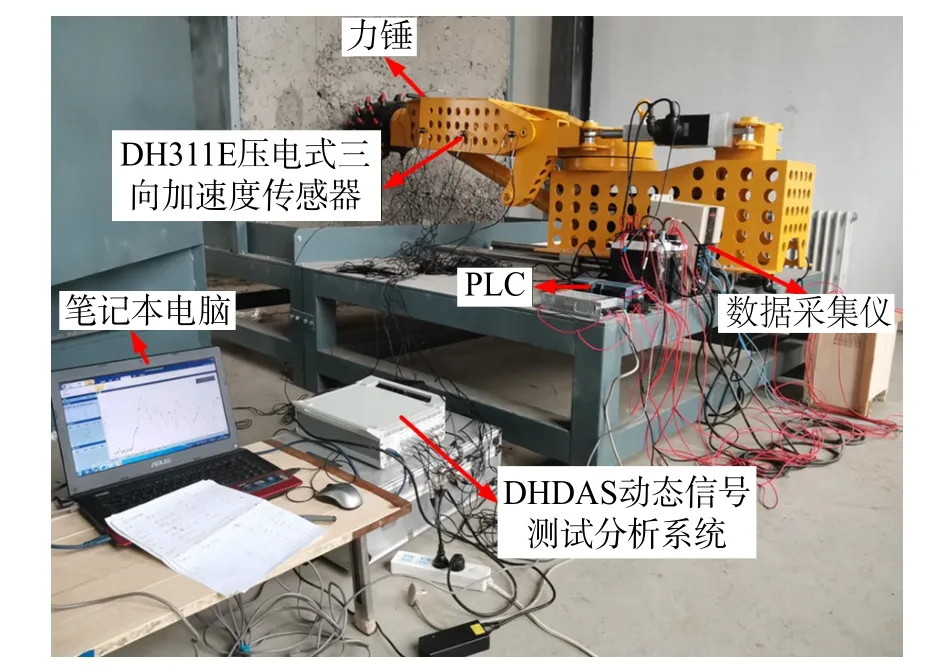

为了验证掘进机实验样机模态仿真分析结果的准确性,对实验样机进行试验模态分析。以截割头与截割臂连接处为固定锤击点,利用力锤进行单点多次锤击,并采用多点响应测量方法获取实验样机的试验模态[17-19]。需注意的是,单点锤击时动作应尽可能迅速,以免出现多次锤击。为了获得更为真实的模态振型,对掘进机实验样机进行多次试验后取平均值。

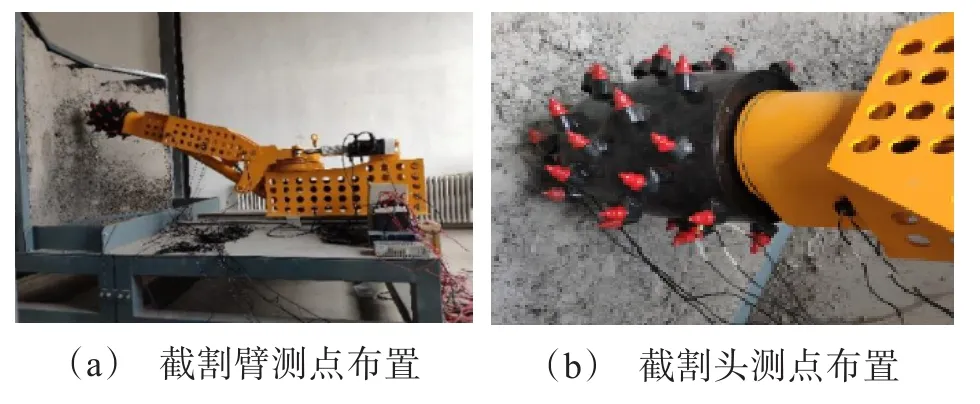

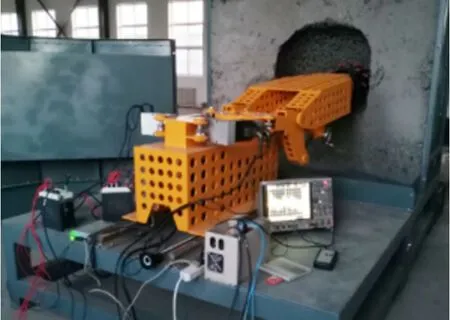

如图3所示,采用江苏东华测试技术股份有限公司开发的DHDAS动态信号测试分析系统(采样频率设为512 Hz)、力锤、DH311E压电式三向加速度传感器、数据采集仪和笔记本电脑等对掘进机实验样机进行模态试验。在掘进机实验样机的截割臂和截割头处共设置52个振动测点,如图4所示。

图3 掘进机实验样机模态试验现场Fig.3 Modal test site of roadheader experimental prototype

图4 掘进机实验样机振动测点布置Fig.4 Layout of vibration measuring points of roadheader experimental prototype

同理,对空载状态下掘进机实验样机的前6阶模态振型进行试验分析,结果如图5所示。由图5可知,掘进机实验样机产生的变形非常小。

图5 掘进机实验样机前6阶模态振型试验结果Fig.5 Test results of first six modal shapes of roadheader experimental prototype

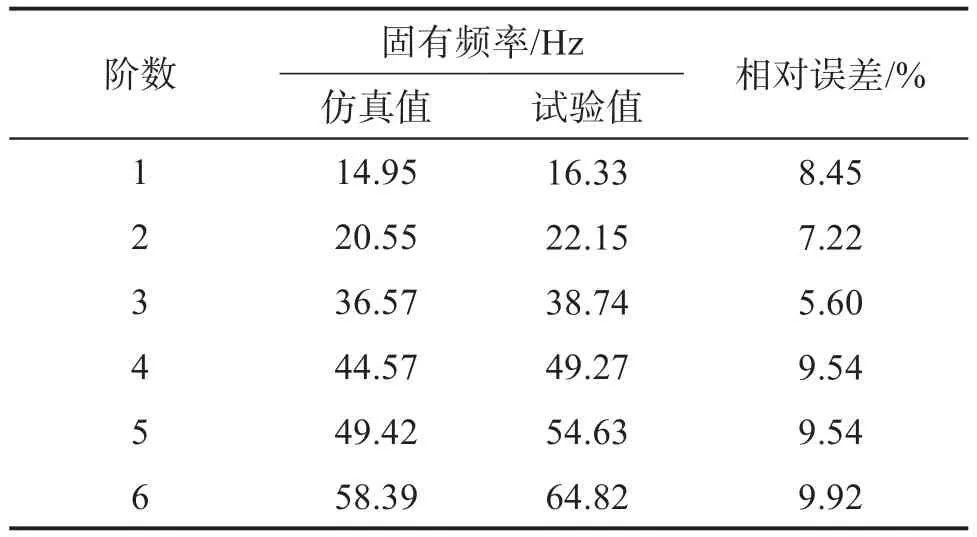

利用DHDAS动态信号测试分析系统中的模态分析软件对掘进机实验样机的前6阶试验模态进行分析,得到各阶固有频率的试验值,并与各阶固有频率仿真值进行对比,结果如表6所示。

表6 掘进机实验样机前6阶固有频率的仿真值与试验值对比Table 6 Comparison of simulated and test values of first six natural frequencies of roadheader experimental prototype

由表6可以看出,掘进机实验样机前6阶固有频率的仿真值与试验值的最大相对误差为9.92%,远小于20%,表示仿真分析结果是准确、可信的[20],这可为后续激振频率的选取提供理论依据。

4 掘进机实验样机截割性能分析

为分析掘进机实验样机的主动激振截割性能,对其在有无主动激振截割方式下的性能进行实验研究。实验参数设定如下:截割头转速为45 r/min,截割臂的横摆速度为0.6 m/min;在上位机的PLC程序中输入正弦激振信号(含振幅、频率、速度等)。基于上文的模态分析结果,伺服电动缸(松下MSMF系列,额定功率为2.0 kW,驱动器额定功率为2.5 kW,行程为150 mm,伸缩精度为0.05 mm,激振幅值为1~4 mm,激振频率为20~50 Hz)的激振振幅设为1.5 mm,激振频率设为30 Hz。设置该激振频率主要是为了在避免掘进机实验样机共振的同时使截割头受到激振作用,进而提高截割性能。

为了评价掘进机实验样机的截割性能,以截割比能耗为评价指标。截割比能耗是指截割头截割单位体积煤岩所消耗的能量[21],其可直接反映掘进机的截割效率,是衡量掘进机截割性能的重要指标之一。截割比能耗Hw的计算式如下:

式中:V为截落煤岩的体积,m3;t为截割时间;Rt为掘进机的平均截割扭矩,Nm;ρm为煤岩密度,kg/m3。

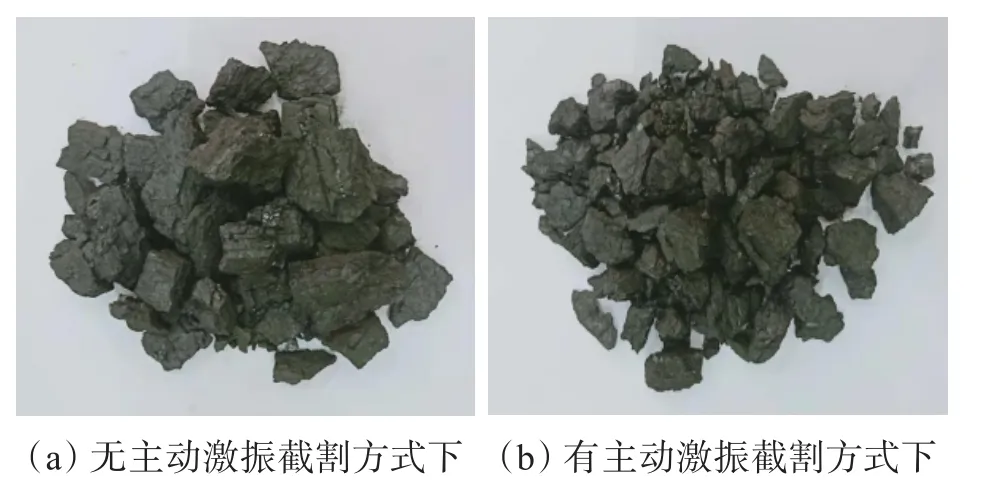

掘进机实验样机截割现场如图6所示。在相同截割时间内,不同截割方式(有无主动激振)下掘进机实验样机截落煤岩的状态如图7所示。

图6 掘进机实验样机截割现场Fig.6 Cutting field of roadheader experimental prototype

图7 不同截割方式下掘进机实验样机截落煤岩的状态Fig.7 State of coal rock cut by roadheader experimental prototype under different cutting modes

由图7可知,在有主动激振截割方式下掘进机实验样机截落的煤岩明显小于无主动激振截割方式下的。这是因为激振作用可使掘进机实验样机的截齿具有冲击效果,在激振力和截割力的共同作用下,煤岩受到的作用力增大,使得煤岩内部裂纹扩展加快,更容易掉落。此外,在相同截割时间内,有主动激振截割方式下掘进机实验样机截落的煤岩质量大于无主动激振截割方式下的,由此说明主动激振截割方式的性能更佳。

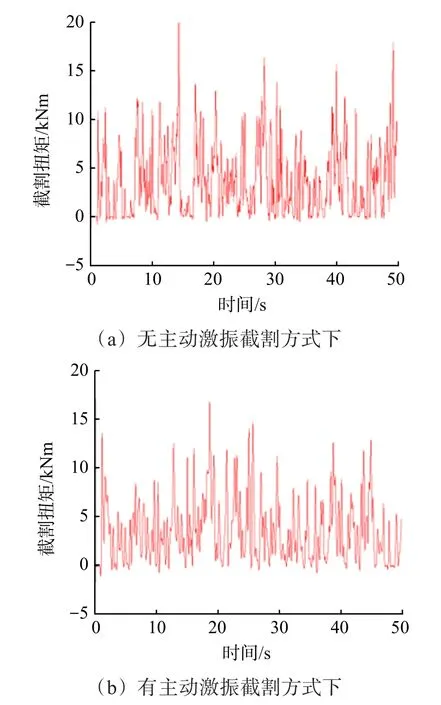

为进一步验证掘进机实验样机主动激振截割方式的优越性,提取实验样机在同一工况下采用不同截割方式时的截割扭矩,结果如图8所示。

图8 不同截割方式下掘进机实验样机的截割扭矩对比Fig.8 Comparison of cutting torque of roadheader experimental prototype under different cutting modes

基于图8得到不同截割方式下掘进机实验样机截割扭矩的均值,将其代式(9)计算得到对应的截割比能耗。结果表明,无主动激振截割方式下掘进机实验样机的截割比能耗为0.077 6 kW·h/m3,有主动激振截割方式下为0.051 2 kW·h/m3,这充分验证了主动激振截割方式的优越性。

5 结论

1)针对EBZ160掘进机,根据相似理论建立了其实验样机与原型机的相似准则,并确定了实验样机的主要参数。

2)对掘进机实验样机进行模态分析,得到了空载状态下实验样机的前6阶固有频率并进行对比。结果表明,仿真值与试验值的最大相对误差为9.92%,验证了仿真分析结果的准确性,为后期激振频率的选择提供了理论依据。

3)以截割比能耗为评价指标,对有无主动激振截割方式下掘进机实验样机的截割性能进行实验研究。结果表明,有主动激振时实验样机截落的煤岩明显小于无主动激振时,有主动激振时实验样机的截割比能耗小于无主动激振时,即主动激振截割方式的性能较好。

研究结果为掘进机截割方式的拓展提供了新方向,并为后续的掘进机结构优化及截割效率提升提供了实验依据。

——以匀加速直线运动公式为例