基于AdvantEdge FEM的薄壁外壳体零件仿真分析

杨英歌,程会民,赵泽辉,韩文进,李云鹏

(西安北方光电科技防务有限公司,陕西 西安 710043)

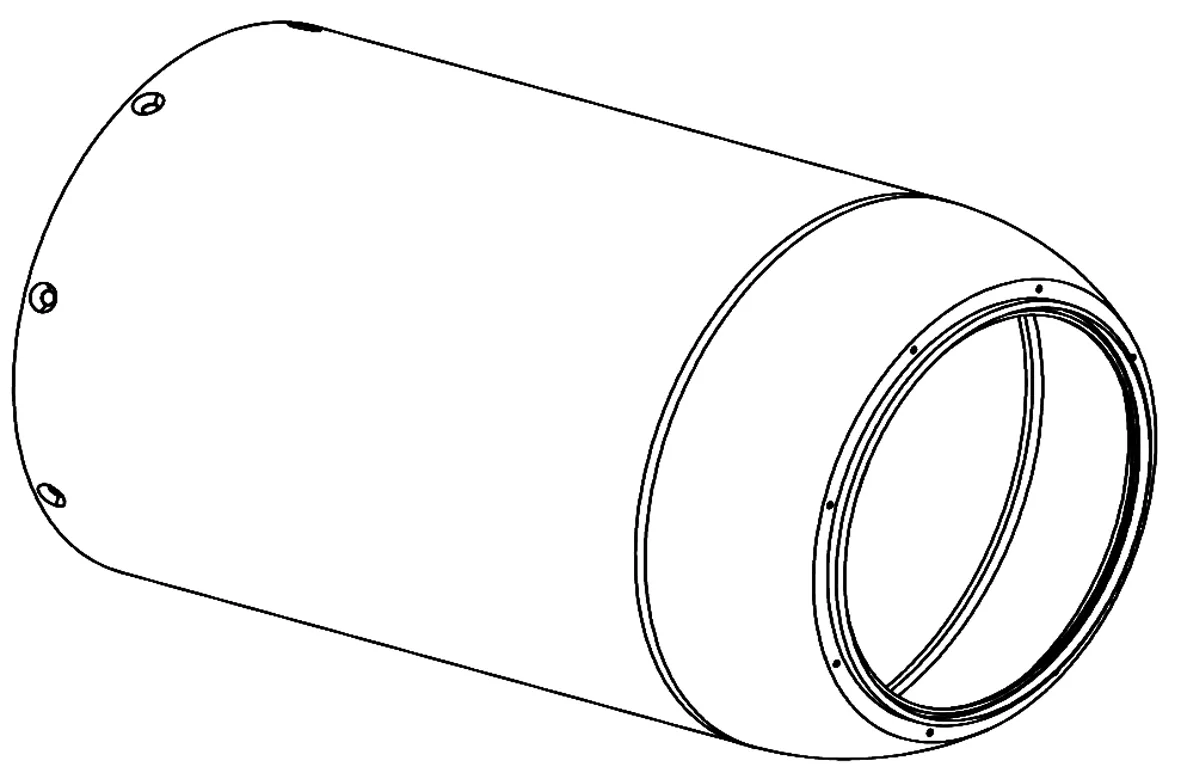

图1所示外壳体零件是某导引头产品中最大的回转体零件,零件材料为2A12-T4,外形尺寸为φ180 mm×277.5 mm。零件壁厚1.5~2 mm,一处关重特性要求,同轴度0.05 mm,垂直度0.05 mm,尺寸公差IT6~IT10。零件前端φ134H8 mm孔与整流罩相连,由于零件整体为光滑的圆柱与球形曲面相连接,使零件加工压紧困难,难以实施基准孔、球形曲面及前端φ134H8 mm孔的加工。拟定的加工流程简要如下:下料→车→热处理→车→热处理→数控车→数控车→热处理→数控车→数控车→坐标镗→钳→检验→电加工→精饰→装配。

图1 外壳体零件

该薄壁零件在数控车削加工过程中极易引起椭圆变形,其中包括装夹带来的压紧力变形和切削过程中的切削力变形[1-3]。为尽量减小装夹变形,在装夹过程中使用力矩扳手,严格控制压紧力。因此,该薄壁件变形的主要因素则主要考虑切削变形。合理的切削加工参数可提高切削效率和加工表面质量,并能够降低切削力、切削温度,使零件变形得到有效控制。本文借助有限元分析软件,通过模拟薄壁外壳体件切削加工过程对其温度场及应力场进行分析,并结合模态及谐响应分析,对切削参数进行优化。

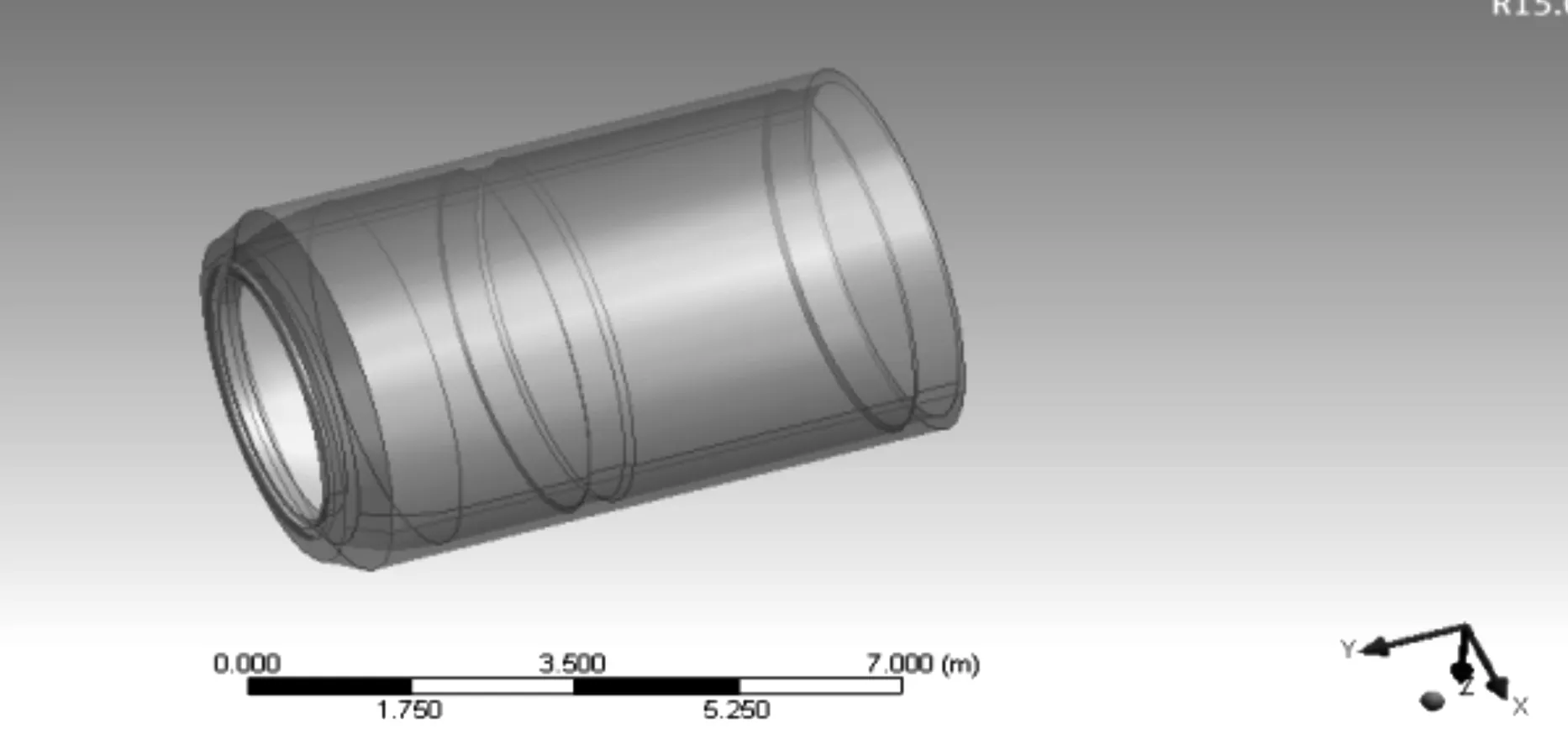

1 建立薄壁外壳体件简化模型

面向有限元仿真的外壳体结构件直接分析计算数据量巨大,不利于仿真分析计算。为进一步提高仿真效率,把握仿真总体趋势,有必要对其进行结构简化。对简化模型切削加工过程进行有限元仿真,根据切削力及切削热的变化趋势对切削参数进行调整。

简化的过程基于如下2点考虑:1)微小特征不利于对变形的总体结构分析,同时不能兼顾仿真效率和效果的统一,因此,在仿真分析中可以忽略孔、倒角等微小特征的影响将模型简化;2)实际模型尺寸不利于仿真计算的效率提高,因此,在仿真分析中将模型缩小仅截取切削部分[4]。

2 薄壁外壳体结构件切削力仿真

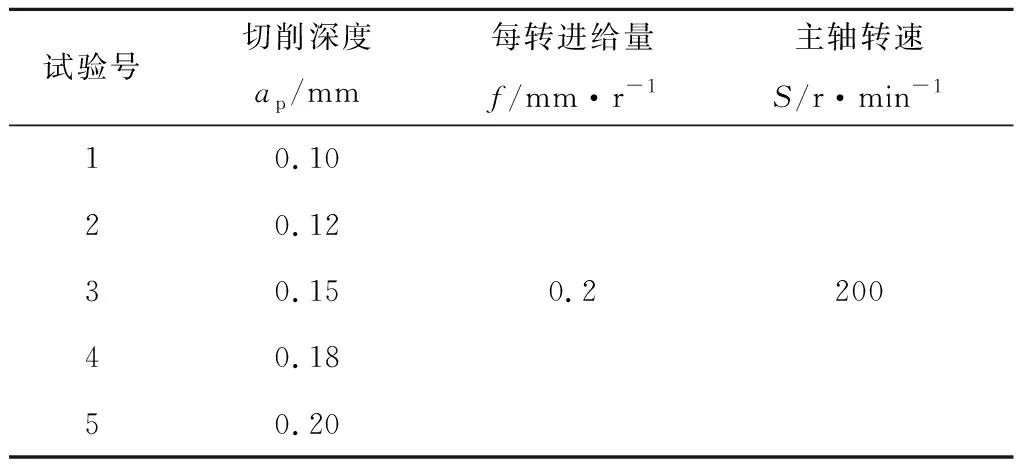

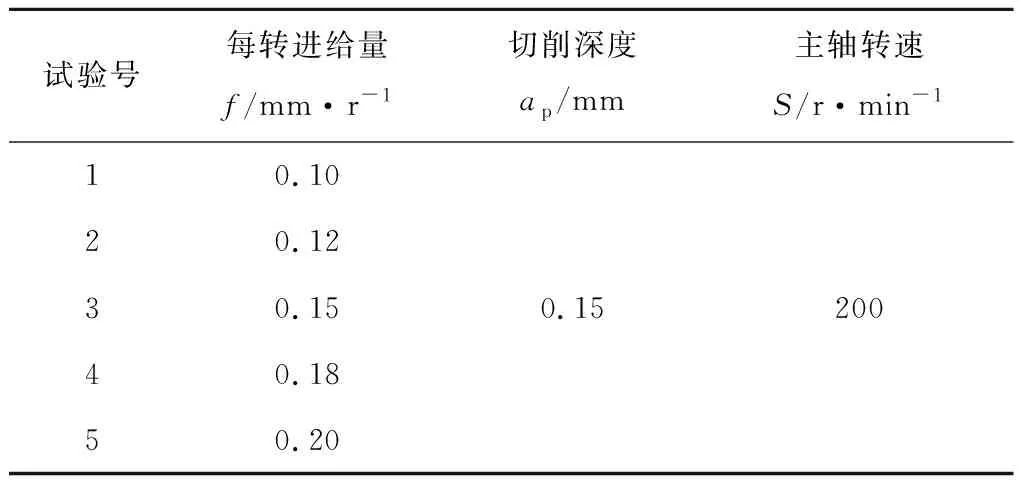

切削条件:零件材料(2A12-T4)、刀片材料(硬质合金)、刀尖角(35°)、刀片前角(10°)、刀片后角(7°)、温度(26 ℃)[5],对3个变量(切削深度、每转进给量、主轴转速)进行3组仿真(试验表分别见表1~表3),分析各个变量对应力场、温度场、第四强度应力场及塑性应变率的影响。

表1 切削深度影响试验表

表2 每转进给量影响试验表

表3 主轴转速影响试验表

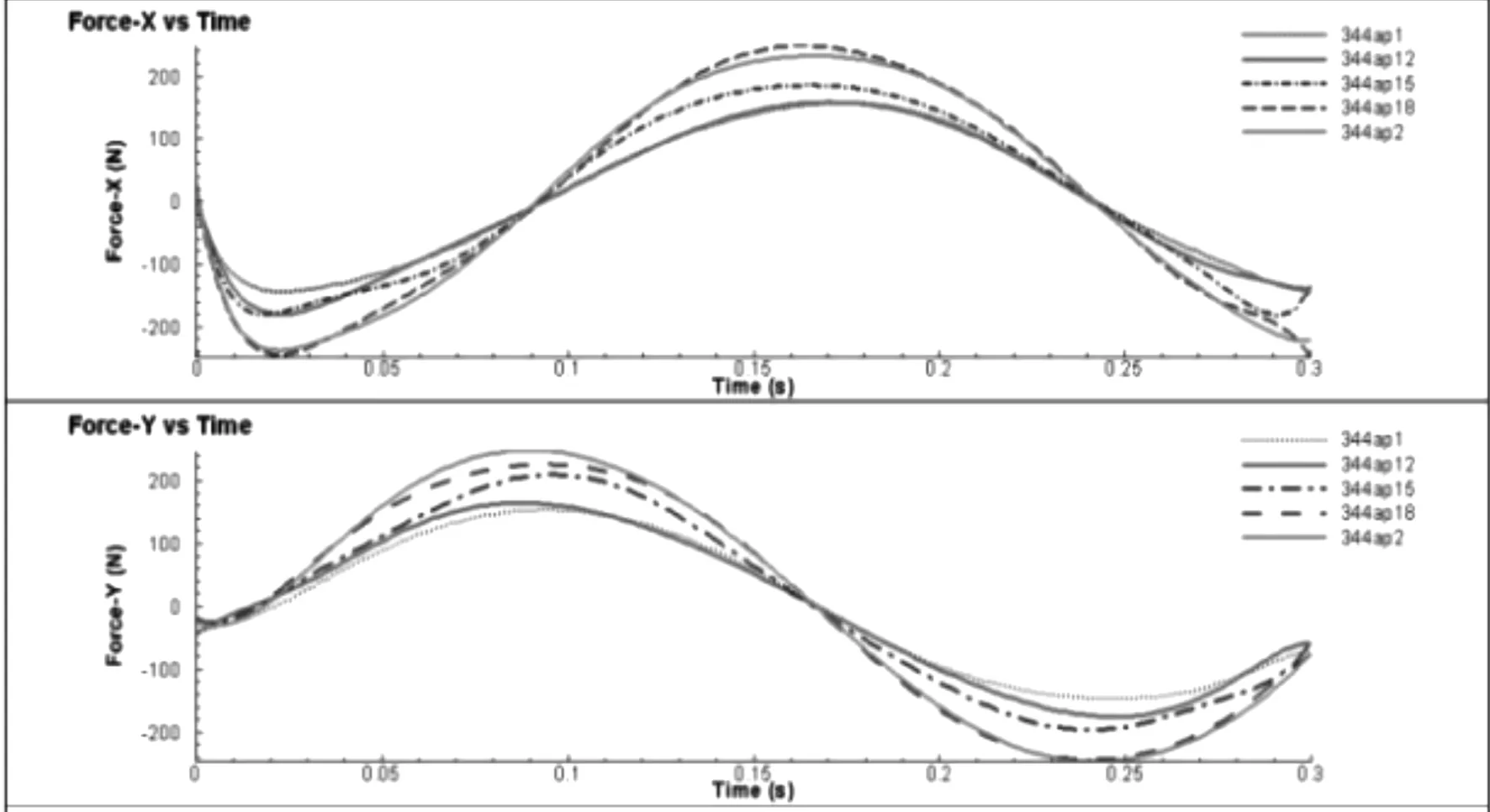

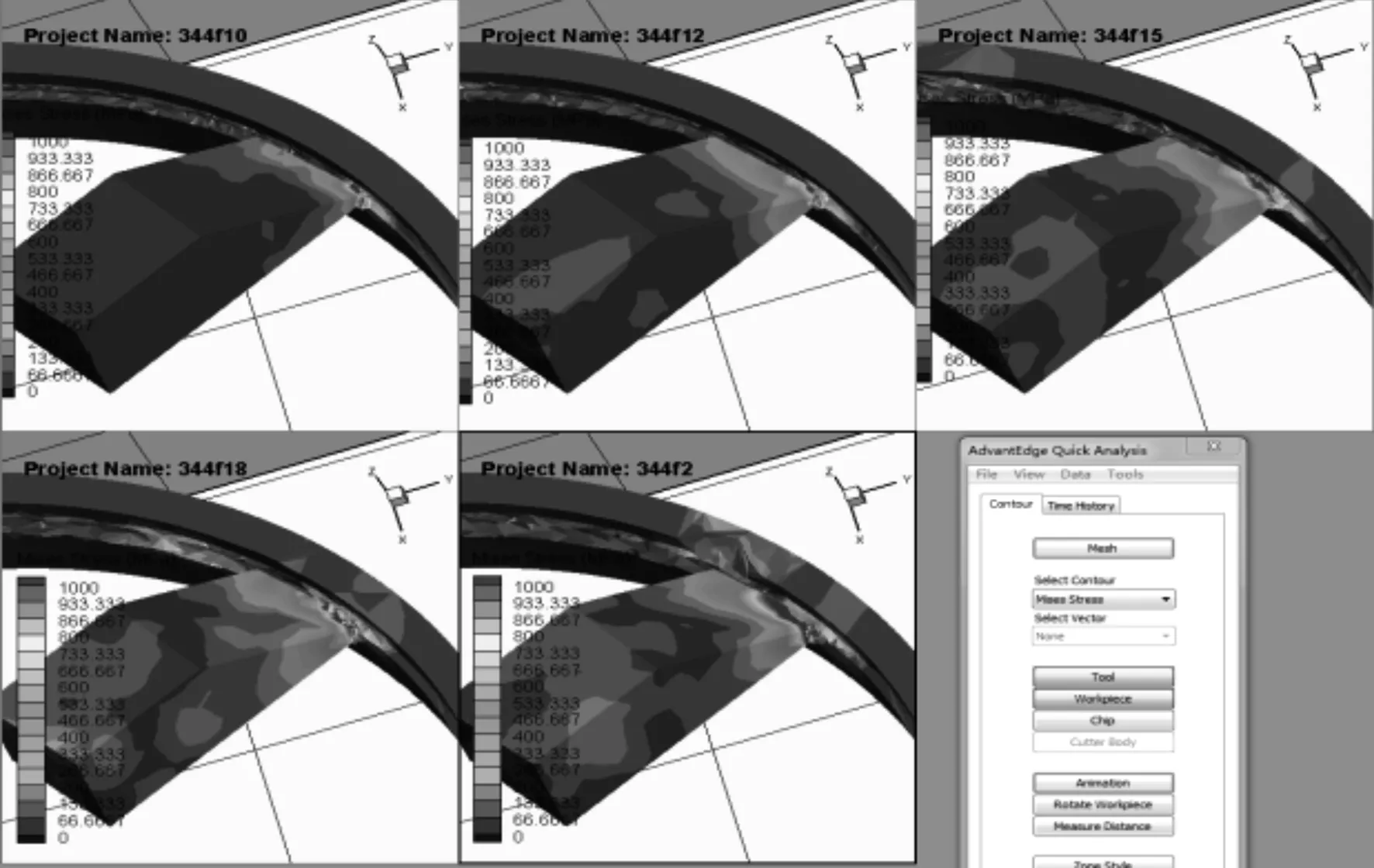

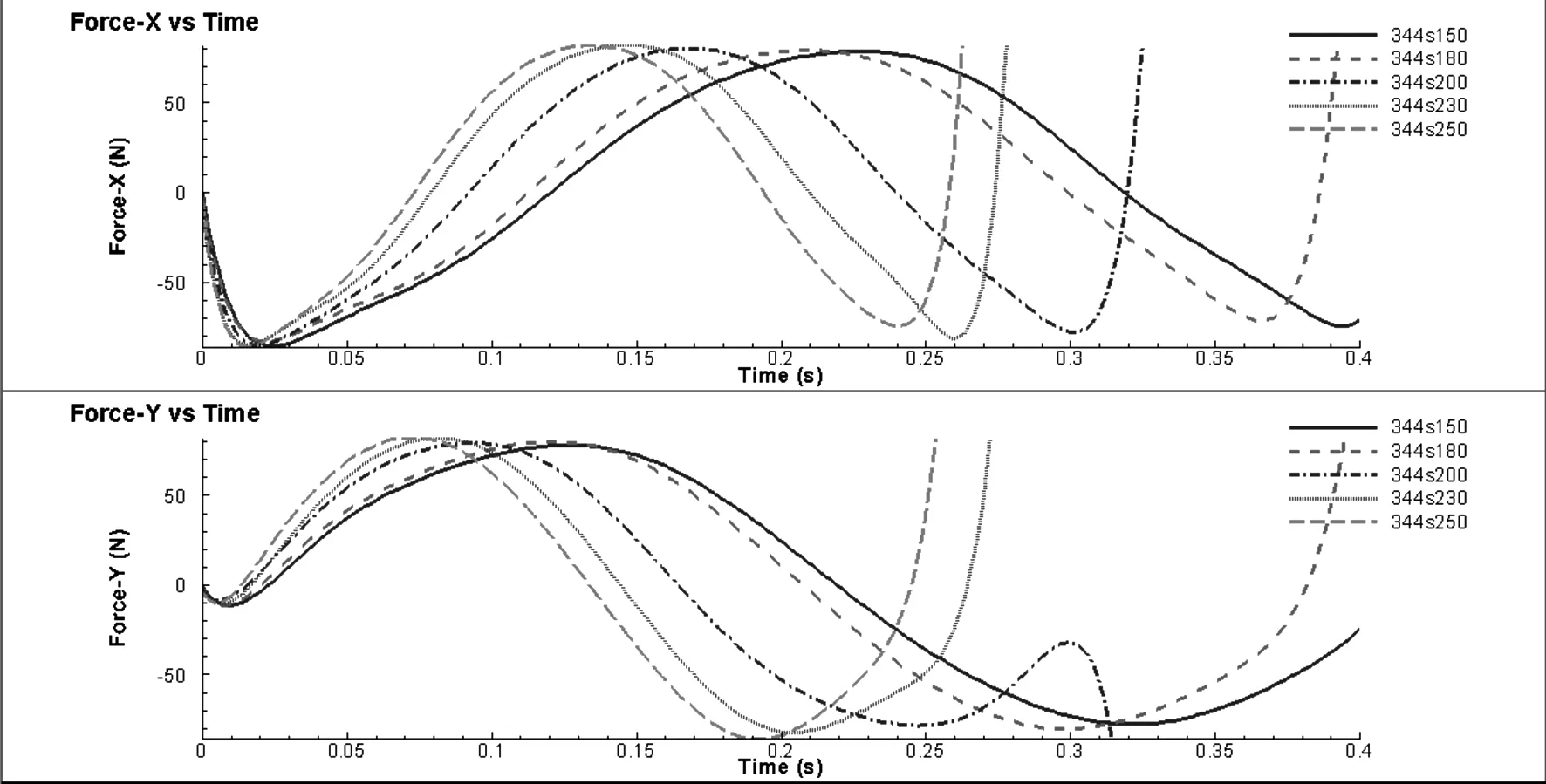

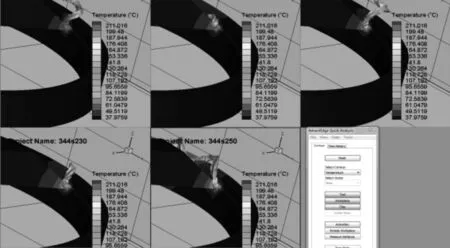

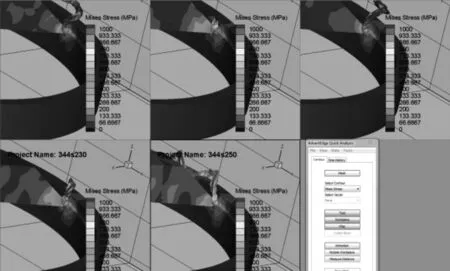

完成上述3组仿真分析,得到如下结果(见图2~图4)。

a) 应力曲线图

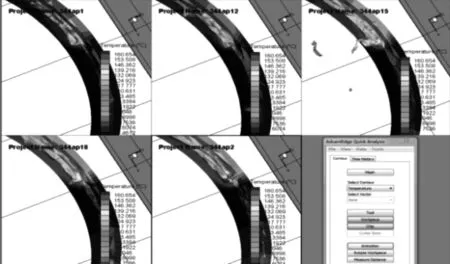

b) 温度场云图

c) 第四强度应力云图

d) 塑性应变率云图

通过图2a可发现,随着切削深度的增大,切削力增大,但ap=0.10 mm与ap=0.12 mm这2条曲线基本重合;由图2b和图2c可以看出,ap=0.10 mm、0.12 mm、0.15 mm对温度场及第四强度应力场影响不大;图2d显示出,当ap=0.10 mm和ap=0.12 mm时,塑性应变率影响范围较小且塑性应变率低。因此,在选取切削深度时,结合加工效率可优先选择ap=0.12 mm,其次考虑ap=0.15 mm。

a) 应力曲线图

c) 第四强度应力云图

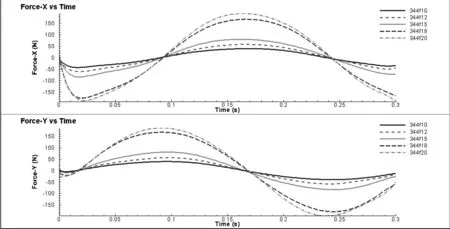

a) 应力曲线图

b) 温度场云图

c) 第四强度应力云图

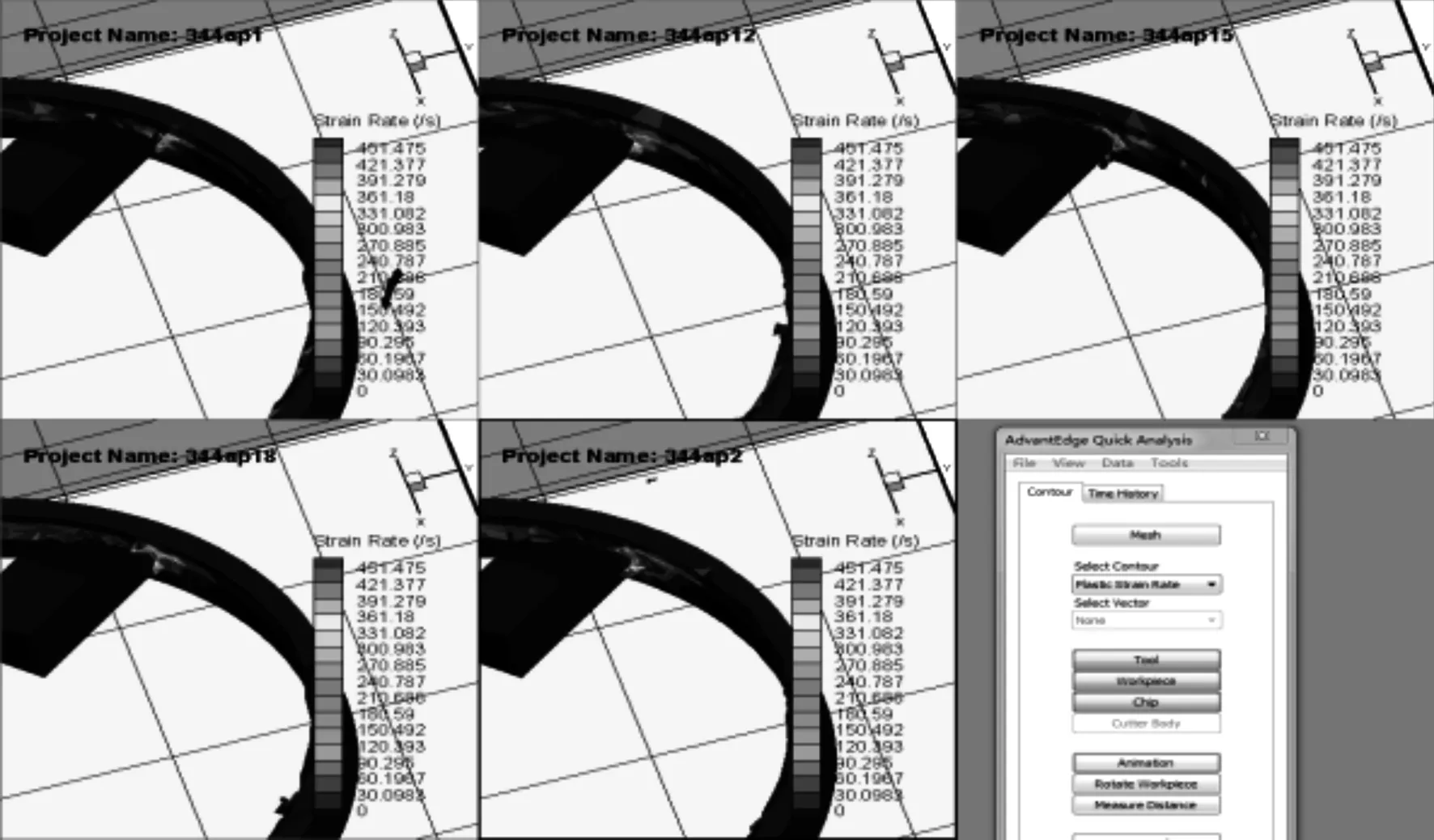

d) 塑性应变率云图

通过图3a可发现,随着进给量f的加大,切削力变大,但f=0.10 mm/r、0.12 mm/r和0.15 mm/r条件下应力场变化相对比较平稳,f=0.18 mm/r相较f=0.15 mm/r有突变,在选取切削进给速度时,综合加工效率和质量,可优先选择f=0.15 mm/r,其次在后期考虑实际变形情况时在f=0.10 mm/r、0.12 mm/r和0.15 mm/r之间筛选或选取区间值。通过图3b~图3d可以看出,f=0.10 mm/r、0.12 mm/r和0.15 mm/r对温度场、第四强度应力场及塑性应变率影响不大。

通过图4a可发现,随着主轴转速S的加大,切削力变大,考虑到避免切削力的急速变化,选取S=150 r/min和180 r/min。同时考虑加工效率则优先选择S=180 r/min。通过图4b~图4d云图可以看出,S=150 r/min、180 r/min和200 r/min对温度场、第四强度应力场及塑性应变率影响并不太大。

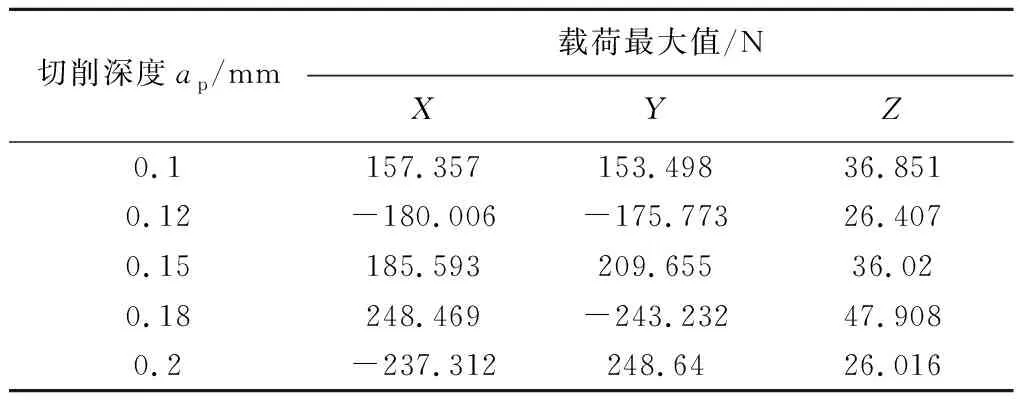

综合上述分析可以看出,随着切削深度的不断增加,可以得到各切削分力随之逐渐递增,但各有缓急。主切削力对切削深度ap的反应较为灵敏,而其他作用分力对其反应较弱。根据输出的时间-载荷曲线,可以得到在不同切削深度下的输出载荷的最大值。具体参数见表4。

表4 提取数据中的载荷最大值

3 薄壁外壳体结构件加工变形仿真

这部分仿真分析选用通用有限元分析软件ANSYS-workbench,建立薄壁外壳体零件的有限元模型,将切削力分析结果作为输入,采用动力学方法得到加工状态下的响应。将特征简化的模型导入ANSYS-Workbench有限元模型(见图5)。

图5 薄壁结构件简化有限元模型结构图

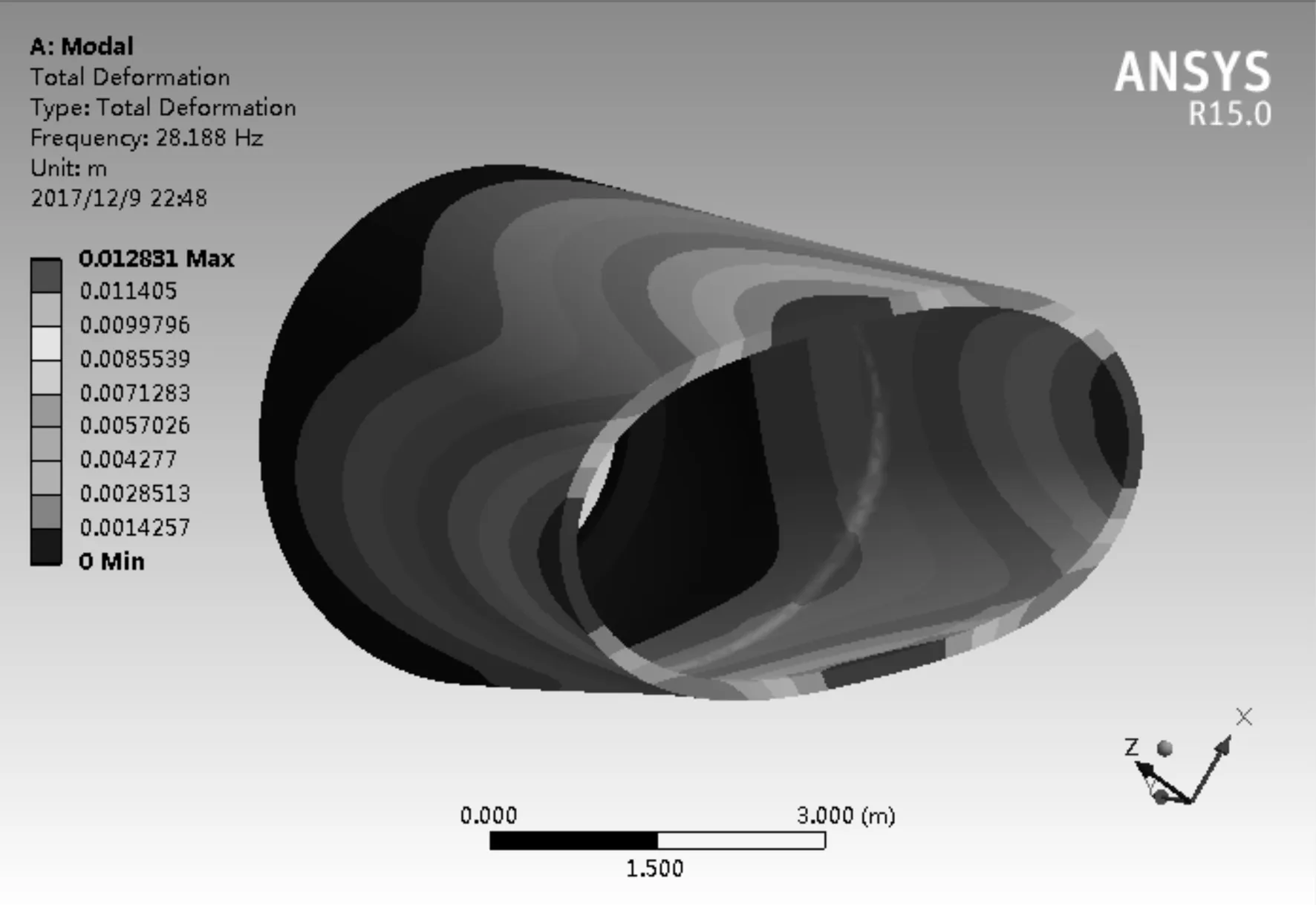

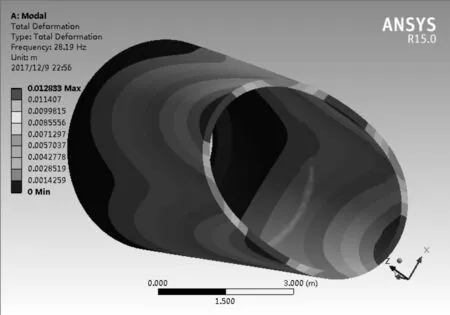

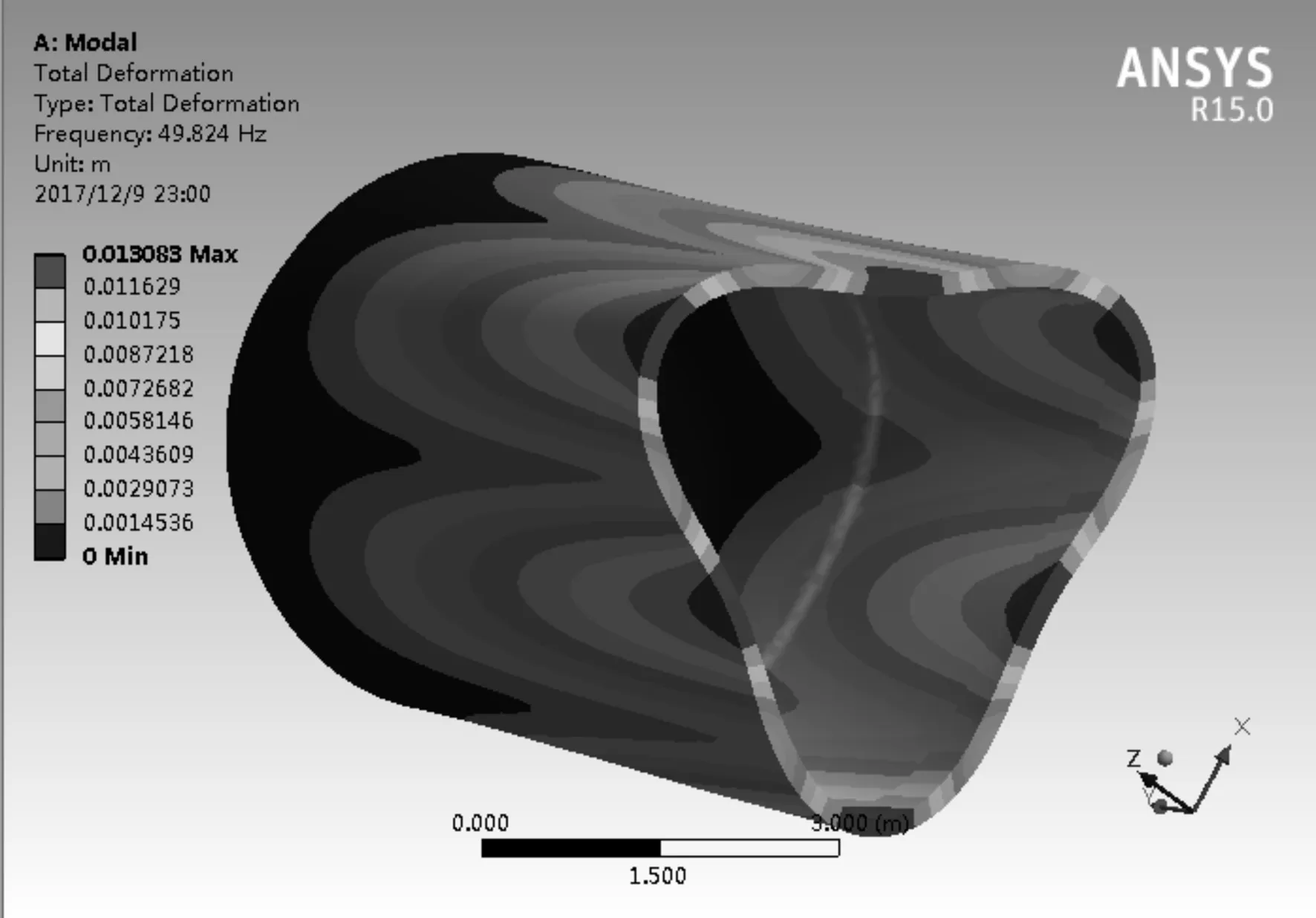

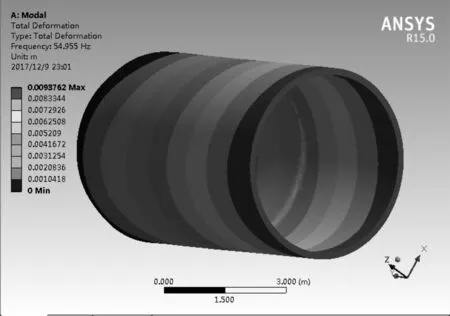

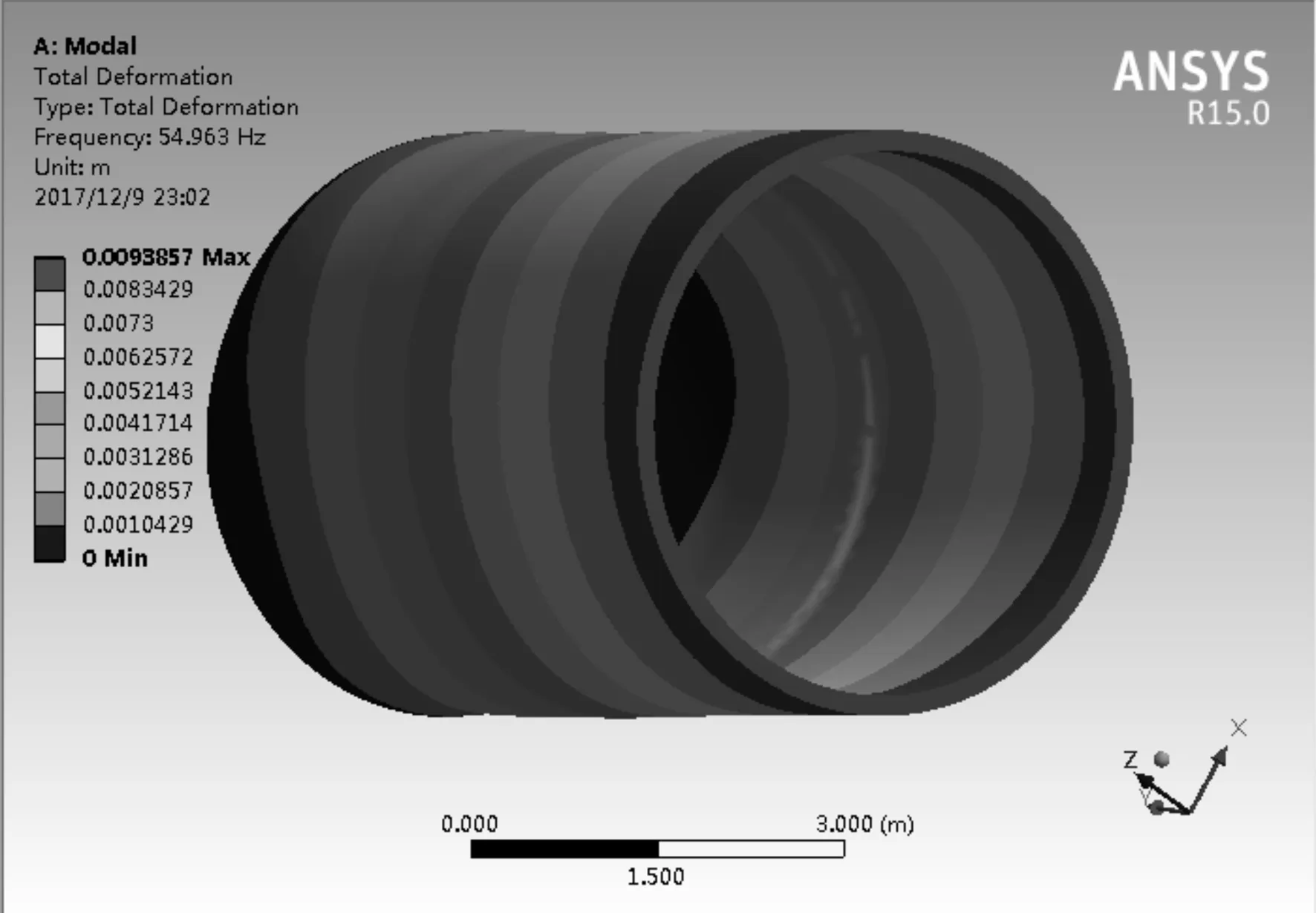

首先对薄壁外壳体零件进行模态分析,采用Block Lanczos法来分析薄壁零件,其计算最为准确和全面[6-7]。计算得到的薄壁零件的前6阶固有频率如图6所示,前6阶模态振型图如图7所示。

图6 前6阶固有频率

a) 第1阶

b) 第2阶

c) 第3阶

d) 第4阶

e) 第5阶

f) 第6阶

从图7中可以得知,薄壁外壳体零件的低阶自振频率主要发生在零件底部圆孔处,这也符合实际加工出现的缺陷。对于一般机械结构而言,其一阶固有频率是影响结构特性的重要指标[8]。根据有限元分析结果,薄壁外壳体零件第1阶自振频率为28.188 Hz,低阶自振频率发生处意味着该处的比刚度较弱,加工中受到交变切削力的作用易发生振动,从而导致加工误差变大。因此在切削加工中必须确保切削频率远离该频率,以保证加工过程的稳定性。在图7中的第3阶和第4阶振型中可以预判,在相应切削频率下,结构发生6点变形,加工完成后更加不容易对变形进行控制,所以选择切削力加工频率时应靠近第1阶和第2阶模态时的频率为最佳选择。

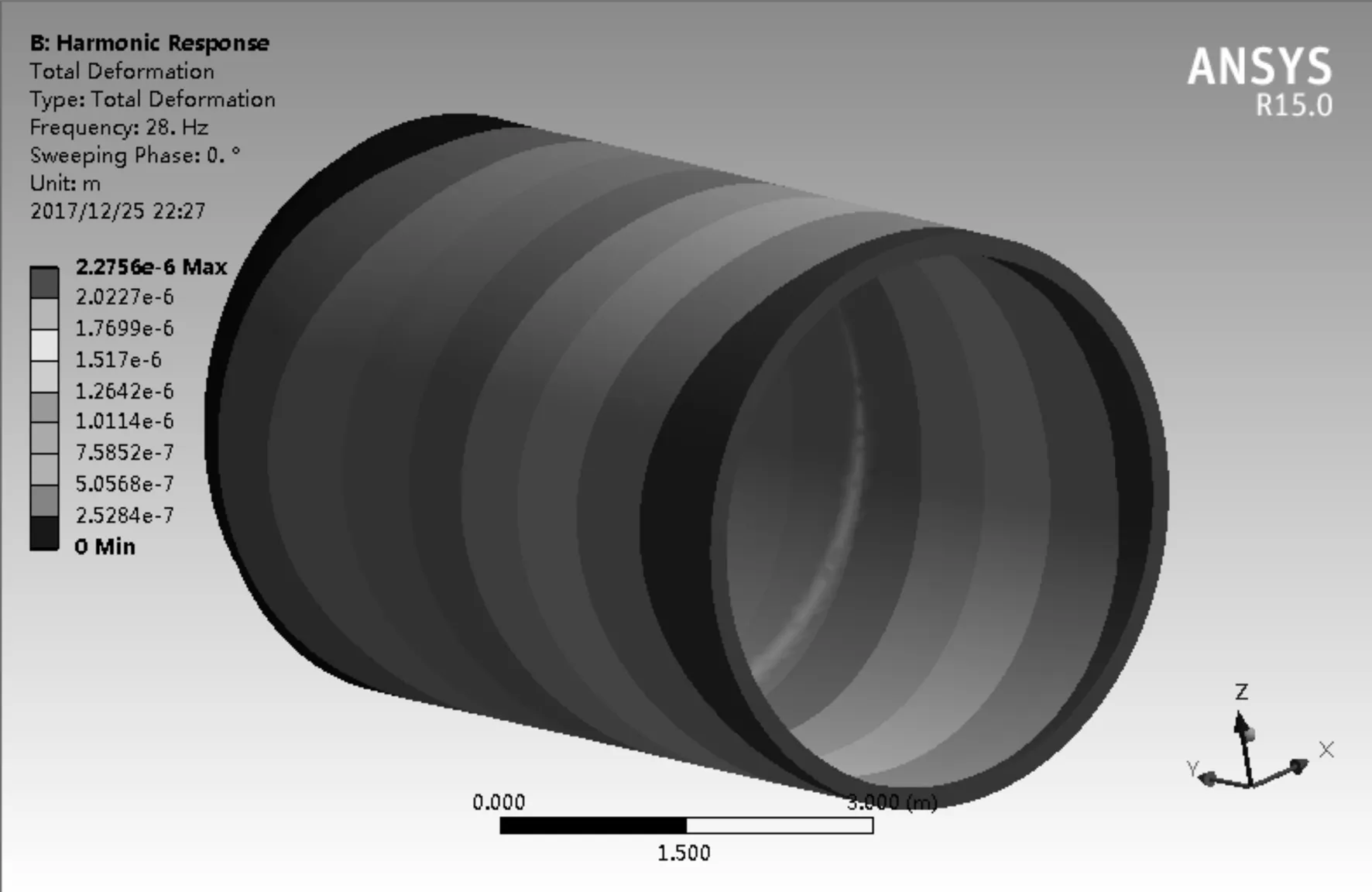

根据模态分析结果图可知,系统刚度最弱环节在薄壁外壳体零件的底部孔处,车削该部位孔时,在车削力的作用下相当于对工件施加了一个交变作用力,在力的作用下工件产生变形,从而导致加工误差。将频率为1.0~28.188 Hz的交变切削力施加在底部孔位置,通过谐响应分析可以得到工件的变形响应[9-10]。

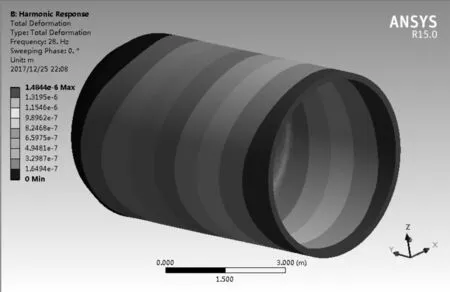

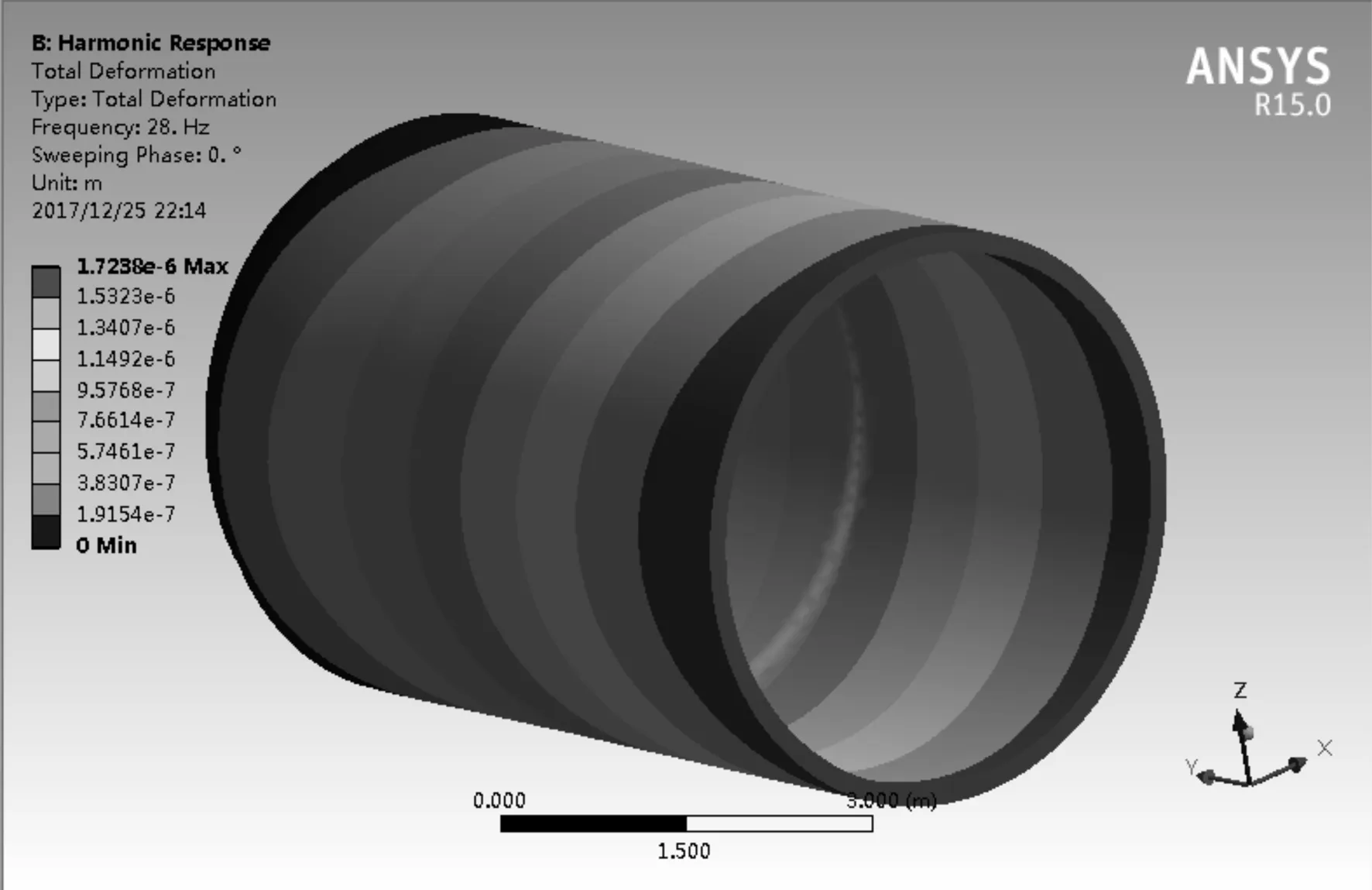

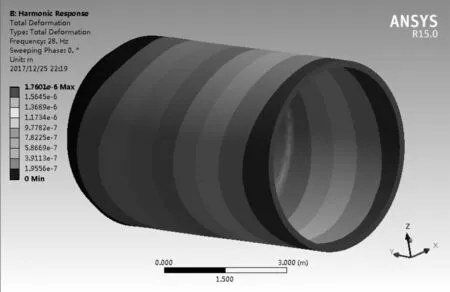

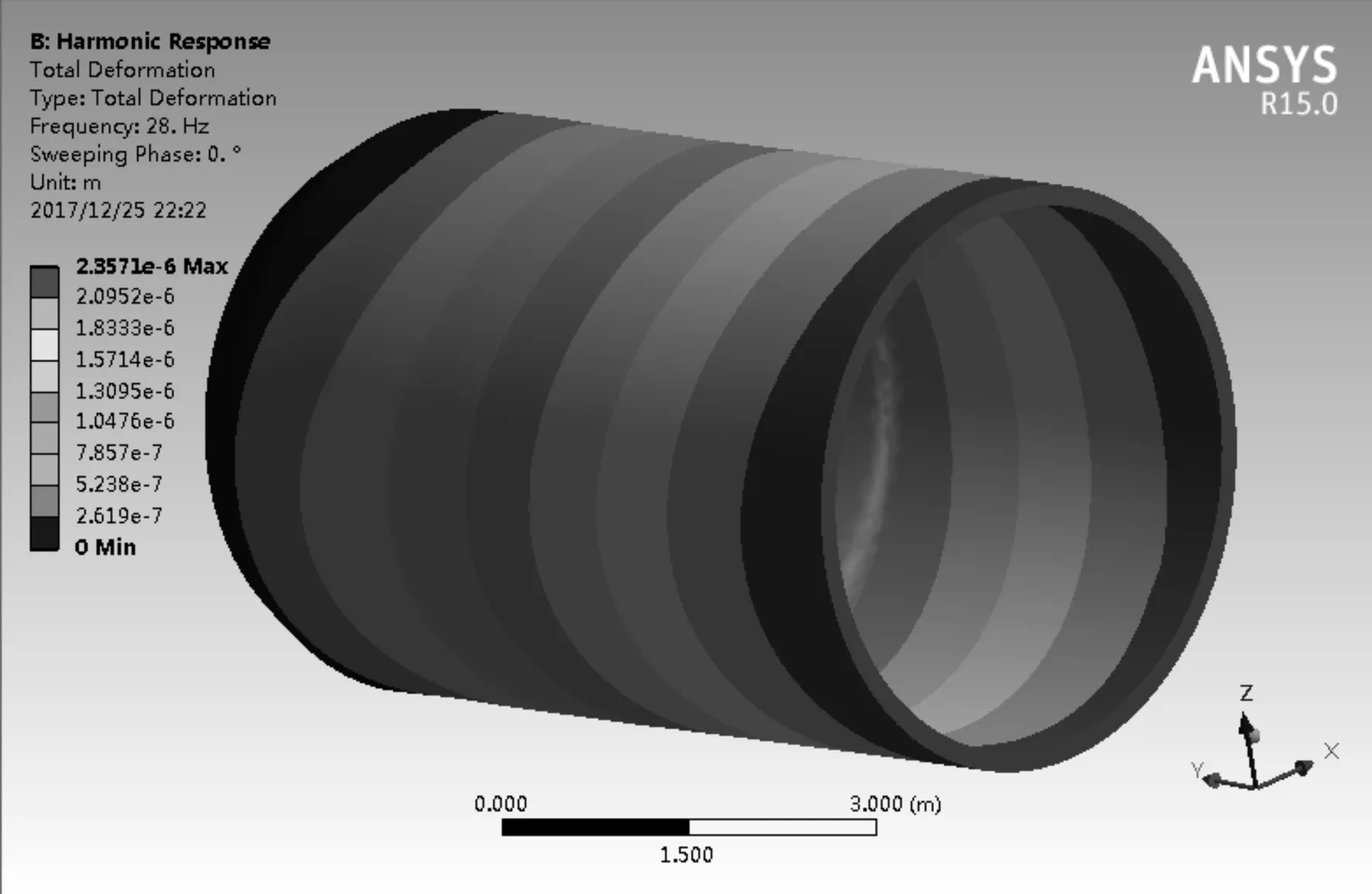

图8所示为在装夹状态下,采用不同的切削深度车削孔时的加工变形云图,总体变形值最大为ap=0.2 mm时达到单边0.02 mm,所以直径方向变形值可达到0.04 mm。通常认为计算值与实际值之间的偏差为10%,而该道工序要求的公差为0~0.063 mm,如果考虑机床自身内部的不平衡及外部传来的振动干扰,在实际加工时,建议选择ap=0.15 mm进行加工。

4 结语

通过应用Advantedge FEM软件对薄壁外壳体件车削加工过程进行仿真分析可知,切削深度及每转进给量对切削力的影响较大且切削深度的影响最大,主轴转速对其影响相对较小,并且在一定范围内,随着切削深度、每转进给量的不断增加,各切削分力不同程度地随之逐渐递增。分析得知,切削深度的优选范围为0.12~0.15 mm,每转进给量的优选范围为0.2~0.3 mm/r。后通过ANSYS-workbench对该薄壁模型进行模态分析及谐响应分析得到工件的加工变形情况,可知该状态下的最优切削深度为0.15 mm。