煤粉粒径对突出冲击波传播特征的影响

蒋安飞,孙东玲,刘延保,杨雪林,曹 偈,戴林超

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037; 2.中煤科工集团重庆研究院有限公司,重庆 400037)

我国煤炭资源赋存条件复杂,95%以上的煤矿为地下开采。煤与瓦斯突出(以下简称突出)是煤矿地下作业过程中遇到的最严重的、具有极大破坏性的瓦斯灾害之一,其特征是在极短时间内(一般为几秒或数十秒),由煤、岩层内向采场空间抛出大量的煤炭(岩块),并涌出大量的瓦斯气体(CH4、CO2)。突出事故发生时所产生的高速瓦斯流(含煤粉或岩粉)能够摧毁井下巷道设施,破坏矿井通风系统,甚至造成风流逆转,对井下作业人员的安全是一个严重的威胁[1]。

为了有效防治煤与瓦斯突出灾害,国内外学者针对煤与瓦斯突出的机理[2-3],以及防突技术[4-5]方面进行了大量的研究工作。由于突出机理的复杂性及目前防突技术的局限性,在矿井重特大事故中,突出事故起数和死亡人数占瓦斯事故总起数和总死亡人数的比例居高不下,突出事故仍然是我国煤矿企业在生产过程中所面临的重大安全问题[6]。因此,针对现有的研究成果不能完全杜绝煤与瓦斯突出灾害的发生,深入研究煤与瓦斯突出发生后,巷道内粉煤—瓦斯两相流的致灾特征就显得很有必要[7-8]。煤与瓦斯突出受多种因素影响,包括瓦斯压力、围岩应力及煤的物理力学性质等[9-11]。通过搭建实验平台,探讨煤粉粒径对突出冲击波传播特征的影响,以期为矿井制订合理可靠的安全防灾抗灾系统提供理论指导。

1 煤与瓦斯突出实验系统

依据相似准则,自主研发了一套突出粉煤—瓦斯两相流模拟实验系统,如图1所示。该实验系统主要包括充气系统、高压密封罐体、巷道模拟系统、突出泄压装置和数据采集系统等[12]。

图1 突出粉煤—瓦斯两相流模拟实验系统

1)充气系统。充气系统由高压气瓶(CO2和空气)、压力表、减压阀、高压气管、三通阀、真空泵和软胶管等组成。

2)高压密封罐体。高压密封罐体用于模拟突出腔体,口小腔大,使用304不锈钢制作,罐体内径为20 cm,长度为30 cm,厚度为2 cm,耐压强度为 5 MPa,可充装颗粒煤粉约10 kg。罐体上设计有传感器接头,用来监测充气过程的压力变化。

3)巷道模拟系统。模拟巷道采用高透光率的亚克力材料制作。模拟巷道内部直径100 mm,厚度为20 mm,设计耐压强度为2 MPa。模拟巷道每节长为1.0 m,共8节,放置于固定支架上。每节巷道两端采用法兰接头连接,为保证实验过程中的气密性,接头处用橡胶伺服圈通过加压密封。

4)突出泄压装置。本次实验采用气动电磁阀来实现快速突出,定制的耐压强度为2 MPa。阀体一端与高压密封罐体通过法兰连接,另一端通过法兰与透明巷道系统连接。当高压密封罐体内的CO2气体被充分吸附24 h且压力稳定后,通过开关控制阀体打开,从而实现瞬间泄压。

5)数据采集系统。本次实验在巷道模拟系统上安装了8个冲击波超压传感器,数据采集系统主要用于采集实验过程中气体压力等参数。

2 煤样制备

实验所用煤样取自重庆逢春煤矿M8煤层 380 m 水平N2石门。从井下工作面采取到新鲜煤样后,立即运至地面并送至实验地点进行破碎筛分处理,得到3.0~<10.0、1.0~<3.0、0.5~<1.0 mm共3种粒径的实验煤样。

3 实验方案

主要研究煤粉粒径对煤与瓦斯突出冲击波传播特征的影响,出于安全考虑,实验气体选用CO2代替CH4。具体实验步骤如下:

1)填料。将破碎好的粒径3.0~<10.0 mm煤样提前装入突出腔体内,然后使用螺栓和垫片依次将突出泄压装置、巷道模拟系统和数据采集系统按顺序组装。

2)充气。先用真空泵连接气管将高压腔体内的空气抽出,设计抽真空时间为6 h,然后调试好腔体上的气压传感器,由充气系统向高压腔体内充入 0.1 MPa 的CO2,观察气压传感器的读数变化,确保突出腔体不漏气;然后继续向突出腔体内充入高压CO2,使腔体上的气压传感器读数稳定在0.3 MPa,关闭充气系统。

3)泄压。连接气瓶和气动电磁阀,设定泄压时供气压力为0.6 MPa。检查数据采集系统和各传感器连接情况。待突出腔体内压力稳定后,便可打开开关泄压。

4)整理。待突出结束后,保存好实验数据,清理巷道中的突出煤粉,以便进行下次实验。

5)重复。重复步骤1)至4),分别进行突出煤粉粒径为1.0~<3.0、0.5~<1.0 mm的突出实验。

4 实验结果及分析

4.1 煤粉粒径对突出冲击波超压的影响

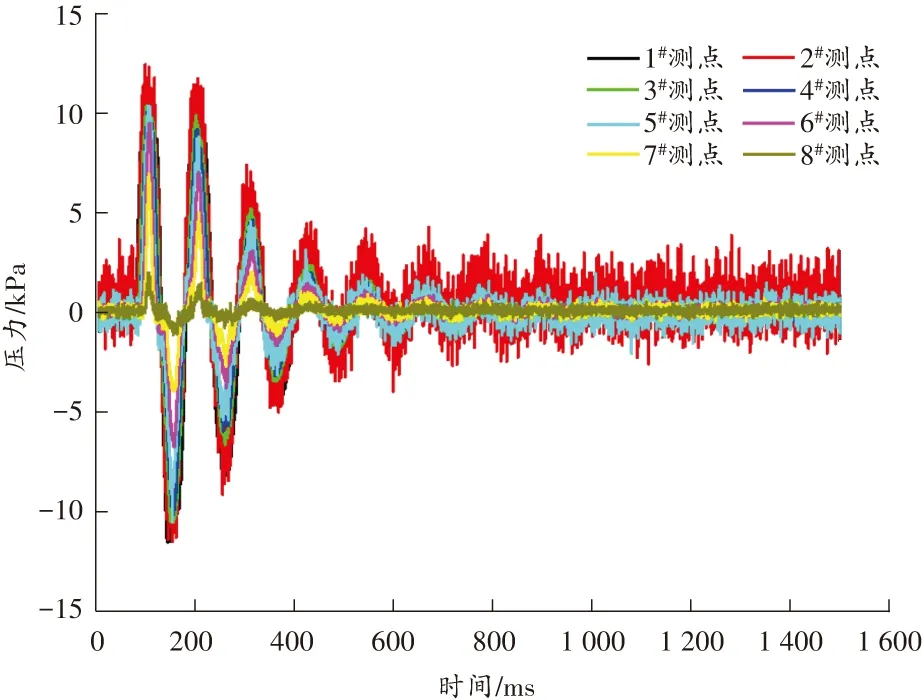

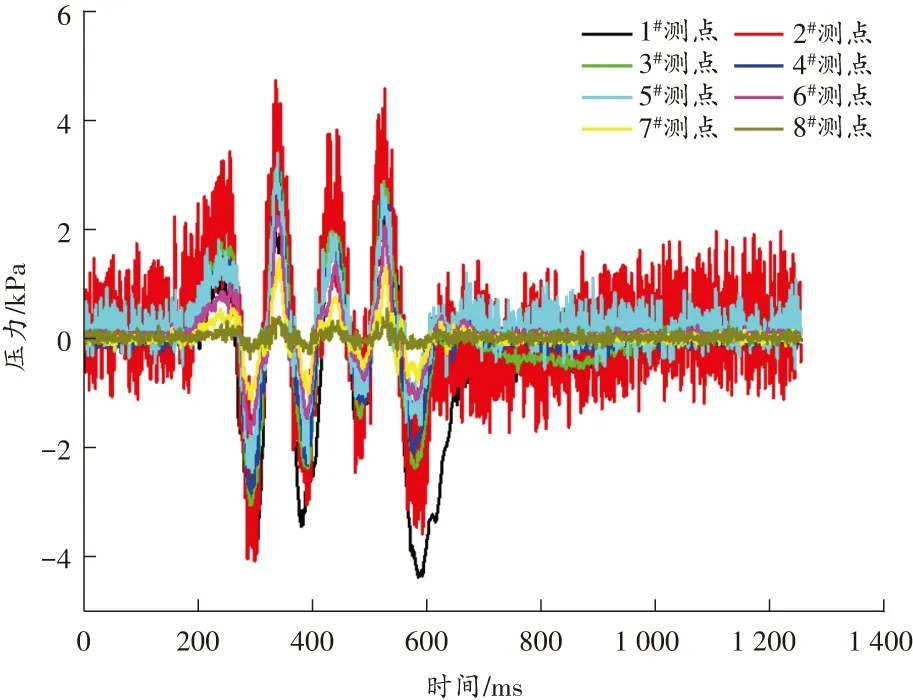

不同煤粉粒径、CO2压力0.3 MPa条件下巷道不同位置监测点冲击波波形图如图2~4所示,巷道不同位置突出冲击波超压数据如表1所示。

图2 粒径为3.0~<10.0 mm时巷道不同位置突出冲击波波形图

图3 粒径为1.0~<3.0 mm时巷道不同位置突出冲击波波形图

图4 粒径为0.5~<1.0 mm时巷道不同位置突出冲击波波形图

表1 巷道不同位置突出冲击波超压

由图2~4可以看出,该条件下巷道内各监测点的压力呈现正相、负相交替脉动式发展。这主要是因为当突出腔体内的高压气体进入巷道后会发生剧烈膨胀,瞬间压缩巷道内的空气,产生冲击波,冲击波与空气交界面为冲击波阵面,波阵面超压经过监测点产生峰值超压,随后迅速衰减;在巷道与突出煤粉的双重摩擦力作用下,波阵面超压进一步衰减,被压缩的空气进一步膨胀,当被压缩的空气膨胀到压力值和大气压力值一样时,被压缩的空气由于惯性作用继续膨胀,从而产生负压。

由表1可以看出,当煤粉粒径为3.0~<10.0、1.0~<3.0、0.5~<1.0 mm时,产生的冲击波正相超压峰值分别为12.40、4.70、4.70 kPa,产生的冲击波负相超压峰值分别为-11.55、-6.09、-4.39 kPa,最大值出现在第一或第二测点,冲击波超压峰值随煤粉粒径的增大而增大。

根据文献[13],冲击波在巷道产生的冲击波超压Δp可由下式确定:

(1)

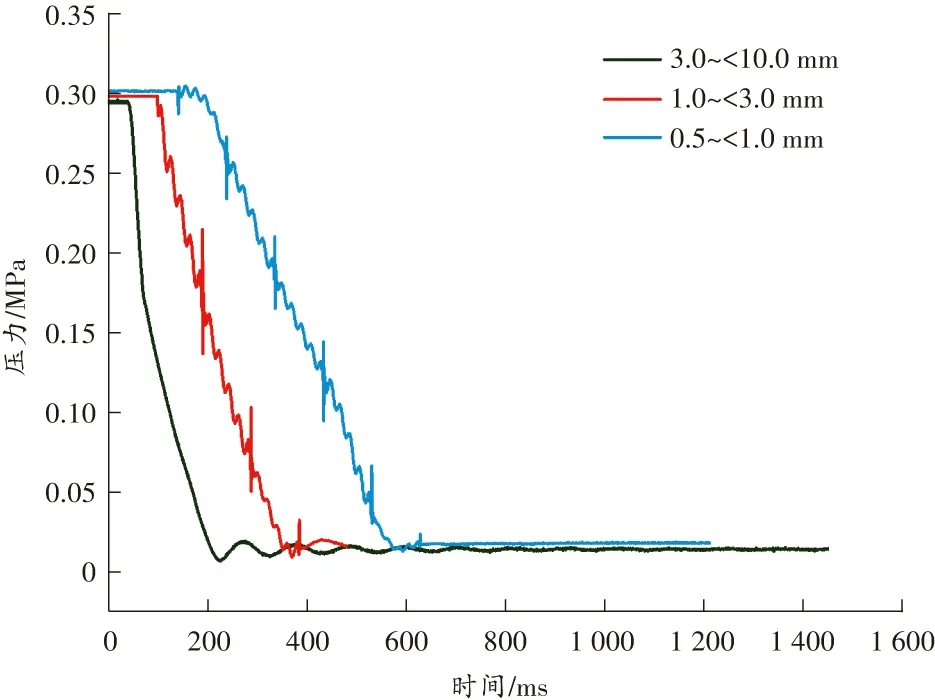

巷道内相同位置测点的冲击波超压的大小取决于瓦斯膨胀能。泄压瞬间,突出腔体释放的瓦斯膨胀能主要来源包括两部分:一部分来自游离瓦斯;另一部分来自解吸的吸附瓦斯。目前,对于吸附瓦斯解吸作用对煤与瓦斯突出的影响还没有定论,存在较大争议[14-15]。根据相关研究成果[16-17],吸附瓦斯从煤体内解吸出来是一个较为缓慢的过程,而等压条件下游离瓦斯的释放则要更加迅速。因此,从气体动力学的角度来看,煤与瓦斯突出初期形成的冲击波应该主要来源于煤体内游离瓦斯的释放膨胀。当煤粉粒径越大时,腔体内煤粉间的孔隙越大,游离瓦斯含量越多,突出时释放的瓦斯膨胀能越大,形成的冲击波超压也就越大。不同煤粉粒径进行突出模拟实验时腔体内瓦斯压力变化曲线如图5所示。

图5 突出过程中腔体内瓦斯压力变化曲线

由图5可以看出,煤粉粒径越小,腔体内完全泄压所用的时间越长,也就是说瓦斯释放的速度相对越慢。这主要是由于煤粉粒径越小,在腔体内堆积时所产生的颗粒间的通道越小,泄压时瓦斯气流在颗粒间孔隙通道中流动时所受到的阻力越大,因此瓦斯压力下降相对缓慢。王凯等[18]研究表明,在突出发生时游离瓦斯可以最快、最直接的表现为突出动力,而粒径越小对游离瓦斯释放形成的阻力越大,因此出现煤粉粒径越小,形成突出冲击波超压峰值越小的现象。

4.2 煤粉粒径对突出冲击波传播速度的影响

根据文献[19],突出冲击波传播速度可由下式计算:

(2)

式中:v为突出冲击波传播速度,m/s;c0为空气中的音速,取标准状态下的音速340 m/s;Δp为入射超压,MPa;pm为冲击波未扰动巷道中空气的绝对压力,取0.1 MPa;k为空气压缩系数,取1.4。

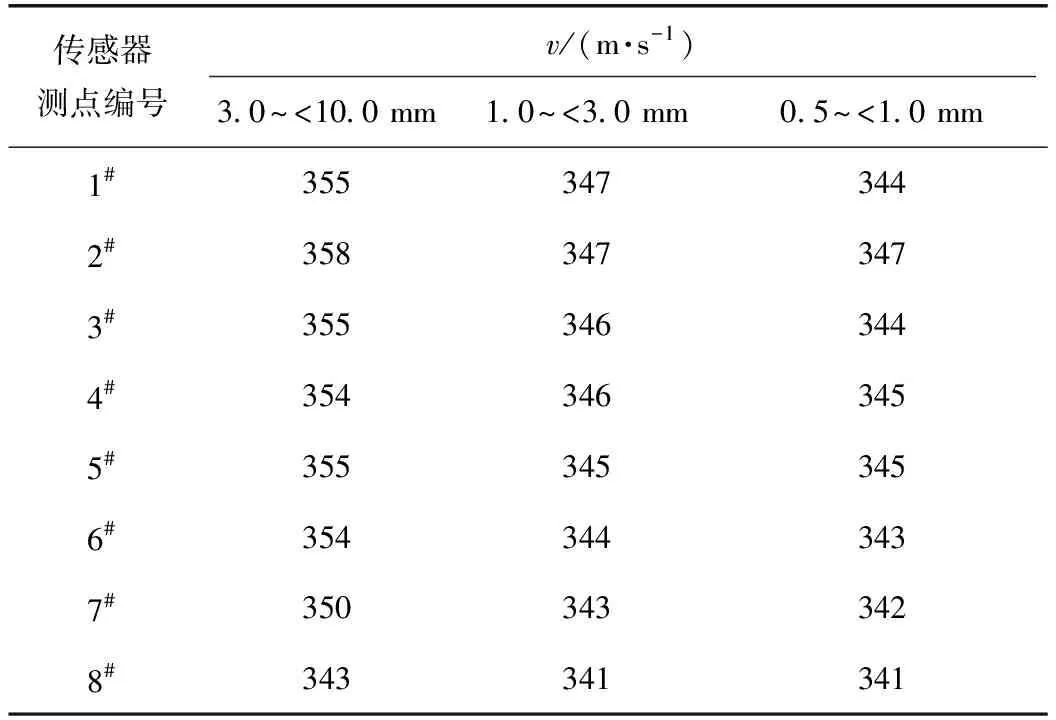

不同煤粉粒径条件下巷道内不同位置冲击波传播速度如表2所示。

表2 不同粒径条件下突出冲击波在巷道不同位置传播速度

由表2可知,当煤粉粒径分别为3.0~<10.0、1.0~<3.0、0.5~<1.0 mm时,最大冲击波速度出现在1#或2#测点,分别为358、347、347 m/s,其平均速度分别为353、345、344 m/s。总的来说,煤粉粒径对突出冲击波传播速度的影响较小,但有随粒径减小而减小的趋势。突出冲击波的形成主要是由于腔体内的高压气体瞬间涌入巷道,发生膨胀不断压缩巷道内的空气所致。但后期涌入巷道内的粉煤—瓦斯两相流的运动状态对冲击波的传播有一定影响。当煤粉粒径较大时,粉煤—瓦斯两相流在巷道中多以分层流的形式运动。即气流在巷道上方运动,而煤粉颗粒在巷道下方运动,煤粉颗粒对气流的运动阻碍较小。而当煤粉粒径较小时,粉煤—瓦斯两相流则多以混合流的形式运动。此时,气流一部分动能要传递给煤粉颗粒,煤粉颗粒速度增大,但气流速度减小[20]。

5 结论

1)各监测点冲击波超压呈现正相与负相交替变化,脉动式发展。

2)冲击波超压峰值与突出煤粉粒径呈正相关关系,即突出腔体内煤粉粒径越大,巷道内冲击波超压峰值越大;突出腔体内煤粉粒径越小,巷道内冲击波超压峰值越小。

3)冲击波传播速度有随煤粉粒径减小而减小的趋势,最大速度出现在离突出口最近的地方,说明冲击波在沿巷道传播过程中是不断衰减的。