工作面煤岩互层复合顶板深浅孔注浆加固技术研究

郭相平,徐慧刚,付书俊

(1.煤炭科学研究总院开采研究分院,北京 100013; 2.山西新元煤炭有限责任公司,山西 寿阳 045400;3.华阳新材料科技集团有限公司,山西 阳泉 045000)

煤岩互层复合顶板由多个单独的软、弱、薄煤岩层相间组成,各煤岩层之间有极薄弱的光滑面,导致黏结力较弱甚至无黏结力,与普通完整的煤岩层相比,其致灾机理与控制机制存在较大差异[1-4]。为此,学者们针对煤岩互层复合顶板灾害治理进行了诸多探索。路之浩等研究了复合顶板条件下工作面顶板围岩的破坏机理及支护体系,得到了工作面顶板连锁失稳及破坏机理[5];高永刚等认为在复合顶板条件下,当形成大面积采空区时,采空区上方的高位顶板会形成联动效应,增大了复合顶板对工作面的冲击危险性[6];杨继强等对不同夹矸厚度条件下沿空煤巷复合顶板的应力分布及位移变化进行了研究,并提出了锚杆配合等长锚索支护巷道的技术[7];刘学晔等针对复合顶板离层破坏难题,提出了“注浆加固形成复合顶板多介质结构+注浆锚杆锚索协同控制”联合支护技术[8];陈虎等建立了复合顶板锚杆受力模型,研究了复合顶板条件下锚杆轴力、剪切位移及剪切应力的分布特征[9];展勤建等研究了复合顶板下孤岛工作面沿空掘巷窄煤柱的宽度,提出了锚索梁钢带+强力注浆联合控制技术[10]。

上述学者丰富了煤岩互层复合顶板控制的研究成果,对指导此类顶板条件下的工作面安全回采具有重要意义。新元煤矿9104工作面顶板类型为煤岩互层复合顶板,在工作面推进过程中其上方顶板出现破碎松散、离层脱落、整体漏矸严重甚至大面积冒顶等现象,严重影响到人员安全、工作面回采速度及煤矿经济效益。工作面顶板安全稳定是保证工作面正常开采的前提条件[11-14],为此,笔者以上述研究为基础,基于工作面复合顶板分区、分重点加固的治理思路,研究工作面煤岩互层复合顶板失稳破坏机理,提出在回风巷进行“两深孔、一浅孔、两材料、三区域”的分区复合超前预注浆协同加固技术,以期实现工作面以正常速度安全回采。

1 工程概况

新元煤矿9#煤层平均厚度为3.05 m,平均倾角为5°,其顶板上方8 m范围内无稳定的较厚较硬岩层,属于典型的煤岩互层复合顶板赋存条件。9104工作面煤岩层赋存情况如图1所示。

图1 9104工作面地质柱状图

新元煤矿9104工作面走向长1 217.4 m,倾斜长230.8 m。9104低抽巷与9104回风巷水平距离约为25 m,距9#煤顶板3~8 m。9104工作面位置关系如图2所示。

图2 9104工作面位置关系示意图

2 工作面煤岩互层复合顶板破坏机理分析

2.1 煤岩互层复合顶板地质环境

9104工作面煤层上方顶板8 m范围内为典型的煤岩互层复合顶板赋存环境,该区域内的各岩层具有软、弱、薄等弱性特点,刚度和强度差异较大,且层理、节理和裂隙高度发育。此外,各煤岩层之间有极薄弱的光滑面,黏结力较弱甚至无黏结力。因而,此范围内岩体的整体承载强度被极大弱化。在采掘影响下,工作面上方顶板出现破碎松散、离层脱落、整体漏矸严重甚至大面积冒顶等现象。

2.2 上煤层工作面开挖影响

开采3#煤层造成其底板破坏最大高度Dmax按照式(1)计算[15]:

(1)

式中:γ为岩石重度,取25 kN/m3;H为煤层埋深,取598 m;L为工作面长度,取190 m;Rrmc为底板岩体的单轴抗压强度,取24 MPa。

通过式(1)计算得到Dmax=28.9 m。

下部9#煤层开采后,充满其采空区所需直接顶厚度根据式(2)计算[16]:

(2)

式中:∑h为直接顶厚度,m;M为9#煤层厚度,取值3.05 m;N为垮落直接顶的碎胀系数,取值1.2。

通过式(2)计算得∑h=15.3 m。

3#煤层与9#煤层之间的岩层厚度为40 m,开挖3#煤层造成其底板破坏深度达28.9 m,而充填满 9#煤层采空区所需直接顶冒落高度为15.3 m,二者之和超过40 m。由此可见,上部3#煤层开采后,开挖 9#煤层时,液压支架上方顶板破坏深度极大,加之复合顶板具有松软破碎、黏结力弱等特点,易造成大面积漏矸、冒顶现象发生。

2.3 9104工作面采掘活动影响

2.3.1 围岩结构钻孔窥视

巷道掘出后,对9104回风巷靠近工作面侧进行现场钻孔窥视,结果表明,其3 m范围内的煤岩体存在明显的破碎现象,裂隙十分发育,对此区域若不进行针对性处理,极易导致9104回风巷片帮、冒顶,进而造成9104低抽巷出现失稳破坏、靠近巷道侧工作面顶板漏矸、严重滚帮等一系列连锁现象。

2.3.2 数值模拟分析

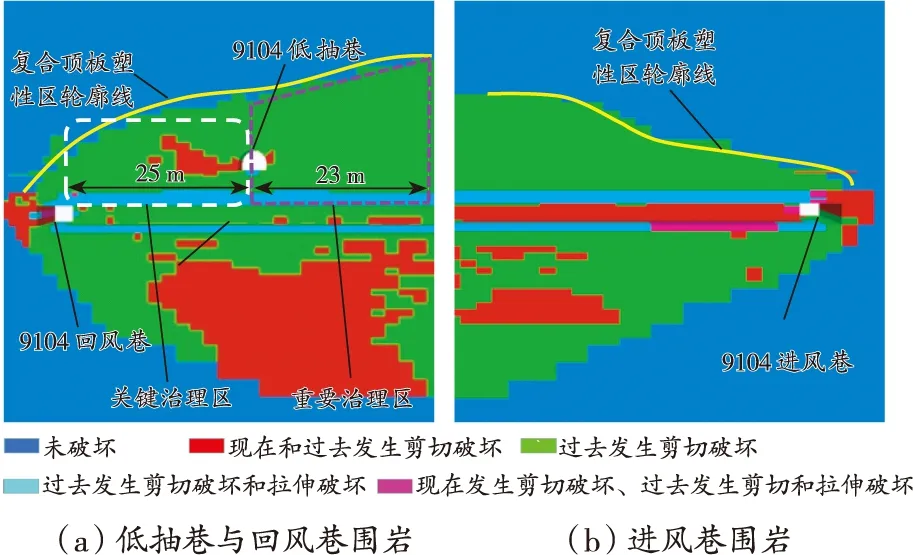

根据新元煤矿9104工作面地质条件,采用FLAC3D数值模拟软件,建立长×宽×高=280 m×60 m×80 m的数值计算模型,模型四周及底部设置为位移约束,上边界设置为应力约束。模拟方案:初始地应力平衡→位移及塑性区清零→开挖回风巷、进风巷、低抽巷及工作面→设置大变形→解算数值模型。通过数值模型模拟回风巷、进风巷、低抽巷及工作面开挖后塑性破坏特征及应力分布情况。

巷道及工作面开挖后,浅部岩体发生破坏,应力峰值向围岩深部转移,当应力峰值再次达到深部围岩体抗压强度时,深部围岩发生破坏,最终导致围岩出现较大范围破坏,低应力区范围扩大。9104工作面开挖30 m后的应力分布云图如图3所示。

图3 9104工作面开挖30 m后的应力分布云图

对比图3(a)、(b)可知,由于9104低抽巷的开掘,围岩低应力区范围更广,分布形式更复杂。9104低抽巷两侧低应力区近似呈对称分布,且9104低抽巷左侧25 m长度区域与右侧23 m长度区域内的低应力区近似呈“倒靴形”分布,此区域内岩体松散破碎,急需采取加固措施。

9104低抽巷掘进时会在其周边一定范围内形成塑性破坏区,该塑性破坏区与9104回风巷掘进及9104工作面开挖所造成的塑性区贯通,进而形成一个较大范围的塑性破坏区,塑性区分布云图如图4所示。

图4 9104工作面开挖30 m后的塑性区分布云图

由图4可见,9104低抽巷左侧25 m长度区域内的塑性区近似呈“矩形”分布,其右侧23 m长度区域内的塑性区近似呈“倒梯形”分布。9104低抽巷掘进所引起的动压影响造成9104回风巷相较于9104进风巷破坏程度更大。

综合分析可知,9104低抽巷右侧23 m长度区域的稳定性影响到工作面复合顶板的稳固及9104低抽巷正常功能的发挥,其为工作面复合顶板治理的重要区域;9104低抽巷左侧25 m长度区域的稳定性不仅会影响到9104低抽巷及工作面复合顶板的结构完整性,还影响到9104回风巷通道安全,其为工作面复合顶板治理的关键区域。由窥视结果知,在关键区域内,9104回风巷右帮3 m范围内的围岩异常破碎松散,需采取针对性的加固措施,为工作面复合顶板治理的基础区域。因此,可将复合顶板分成 3个治理区域,即基础治理区域、关键治理区域及重要治理区域。

3 工作面煤岩互层复合顶板灾害控制对策及技术

3.1 控制对策

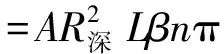

基于对顶板分区治理的分析,提出工作面复合顶板分区、分重点注浆加固的治理思路。在松散软弱的岩体里注浆,使岩石的宏观孔隙度降低,其致密程度增高,岩体的整体性和抵抗外力破坏的能力被极大地增强[17-20]。传统的单一材料的注浆效果不佳,同时常规的未分区大面积盲目注浆方法也降低了经济效益。为此,针对9104工作面煤岩互层复合顶板松软破碎、漏矸冒顶问题,提出水泥基无机注浆材料(深孔注浆)与化学注浆材料(浅孔注浆)相结合的“两深孔、一浅孔、两材料、三区域”分区复合加固技术,如图5所示。

图5 “两深孔、一浅孔、两材料、三区域”分区复合加固技术

对9104回风巷浅部3 m基础治理区域采用化学注浆材料注浆,一方面可封堵遭到破坏的回风巷帮浅部围岩裂隙,维持回风巷围岩完整性;同时也可防止深孔高压注浆时漏浆,为下一步进行深孔高压注浆打下良好基础,最终实现深浅部注浆协同加固围岩。

因此,化学注浆材料注浆加固是整个加固的基础,也是保证加固效果的基本条件。对25 m长关键治理区进行高压深孔水泥注浆,可有效胶结和充填回风巷、低抽巷及工作面复合顶板区域裂隙,且能实现对基础治理区域的二次加固覆盖;对48 m长区域进行高压深孔水泥注浆,可有效加固重要治理区域,维护9104低抽巷及工作面顶板安全,且能实现对基础治理区域的三次加固覆盖及关键治理区域的二次加固覆盖,使复合顶板的整体强度更接近完整岩层。

3.2 “两深孔、一浅孔、两材料、三区域”分区复合加固技术

3.2.1 注浆材料选择

化学注浆材料:聚氨酯注浆加固材料由2种组分构成,且1份助剂对应1份主剂,现场使用2种助剂配制成双组分化学浆。聚氨酯化学浆固化时间为30~60 s,浆液黏度为25~50 mPa·s,48 h后固结体抗压强度达到40~55 MPa,黏结强度大于5 MPa。

水泥基无机注浆材料:正常注浆使用普通硅酸盐水泥配合添加剂制备水泥浆,大范围进行注浆堵漏时,采用压注水泥—水玻璃双液浆。水灰比为(0.5~1.0)∶1.0,使用水泥—水玻璃双液浆时,水泥浆配比不变,水玻璃模数为2.8~3.2,水泥浆和水玻璃的体积比为1.0∶(0.4~0.6)。

3.2.2 注浆关键参数确定

1)注浆压力确定

注浆压力是浆液在破碎煤岩体中流动、扩散、压实的动力。综合考量现场实际地下水静水压力、注浆深度及工程类比等情况,确定深孔注浆终止压力为4~6 MPa,浅孔注浆终止压力为1~2 MPa。

2)注浆扩散半径计算

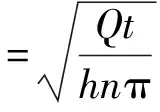

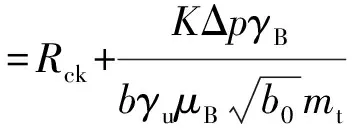

浅孔注浆采用化学注浆材料注浆方式,其扩散半径计算公式如下[21]:

(3)

式中:R浅为浅孔注浆扩散半径,m;Q为单位时间内的注浆量,m3/s;t为注浆时间,s;h为单次注入的岩层厚度,m;n为岩层的孔隙率。

结合现场实际可知,Q为0.001 5 m3/s,t为 1 000 s,h为1.0~2.3 m,n为0.05。通过式(3)计算得到浅孔注浆扩散半径为2~3 m。

深孔注浆采用水泥注浆方式,其扩散半径计算公式如下[21]:

(4)

式中:R深为深孔注浆扩散半径,m;Rck为注浆孔半径,cm;K为渗透系数,m2;Δp为沿注浆流体长度的压差,MPa;γB、γu为岩层裂隙中水、悬浮液的密度,t/m3;b为试验系数;μB为液体动力黏度,N/cm2;b0为裂隙平均开裂度;mt为岩层裂隙率。

结合现场实际可知:Rck为4.5 cm;K为50×10-12m2;Δp为2 MPa;γB为1.0 t/m3,γu为1.2 t/m3;b取8.5;μB为 0.001 21 N/cm2;b0为0.005~0.009;mt为 0.06~0.08。通过式(4)计算得到深孔(孔深为25、48 m)注浆扩散半径为1.1~2.0 m。

3)单孔注浆量设计

单孔注浆量与扩散半径、注浆孔长度、浆液填充系数及漏浆情况有关,其计算公式如下:

(5)

(6)

式中:Q深、Q浅分别为深孔、浅孔的单孔注浆量,m3;A为注浆漏浆系数;L为注浆段长度,m;β为经验填充系数。

结合注浆设备参数及现场实际,计算得到浅孔单孔注浆量不得少于1.52 m3;25 m深孔单孔注浆量不得少于2.74 m3,48 m深孔单孔注浆量不得少于5.38 m3。

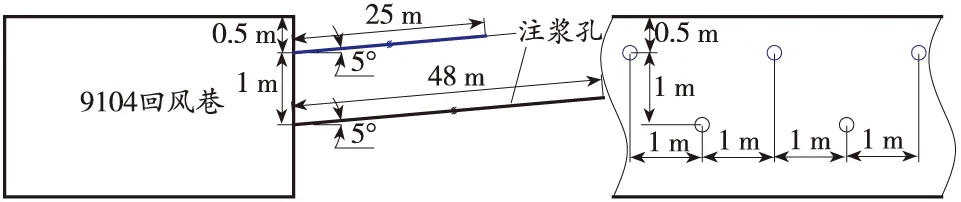

4)注浆孔间排距设计

注浆孔浆液扩散示意图如图6所示。A为注浆孔扩散半径(1、2、3、4)相交的部分。

图6 注浆孔浆液扩散示意图

理论和实践表明:注浆孔的间排距大小应保证在相邻两排、两列注浆钻孔注浆完毕后,浆液的扩散半径能够重叠,图中A为重叠部分的区域,其面积应大于0。则必须要求同时满足式(7):

(7)

式中:d1为注浆钻孔的间距,m;d2为注浆钻孔的排距,m;R为深孔或浅孔注浆扩散半径,m。

由上述分析可知:3 m的浅孔注浆扩散半径为 2~3 m; 25、48 m的深孔注浆扩散半径为1.1~2.0 m。根据式(6)并结合现场实际情况,计算得到 3 m 浅孔注浆排距为5 m、间距为0.5 m,浅孔注浆布置形式如图7(a)所示;25、48 m深孔注浆排距为2 m、间距为 1 m,深孔注浆布置形式如图7(b)所示。

(a)浅孔注浆

(b)深孔注浆

4 工程应用

4.1 施工工艺

根据现场实际,在9104工作面回风巷超前段进行施工。

浅孔注浆采用MQS50锚杆钻机或MQT130钻机打孔,钻孔深度为3 m,使用ø28/30-10型封孔器封孔,注浆段全长一次注浆,封孔深度为2 m。

深孔注浆所有钻孔均采用矿用ZDY4500LXY履带式钻机施工,钻孔深度为25 m时,封孔深度为 5 m;钻孔深度为48 m时,封孔深度为5 m。钻孔的孔口埋铁质注浆管,孔内下放硬塑料射浆管,射浆管间隔一定距离设有对穿孔,全长一次注浆施工,考虑现场煤岩层实际条件,全部注浆孔上仰5°。

4.2 注浆效果分析

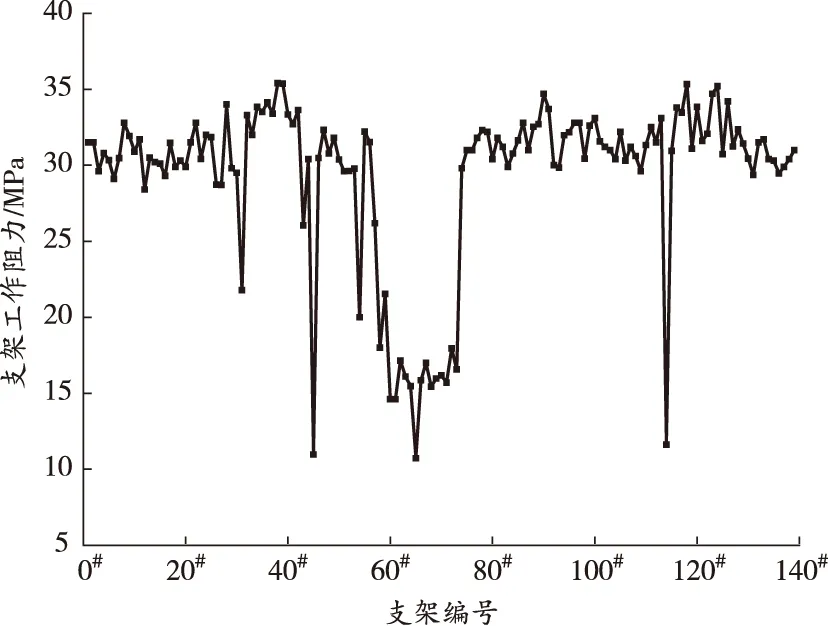

分区注浆加固完成后,对9104工作面复合顶板压力进行持续观测,某时刻不同编号液压支架工作阻力观测结果如图8所示。

图8 某时刻液压支架工作阻力观测结果

由图8可知,监测期间各液压支架工作阻力大多处于30 MPa左右,液压支架低工作阻力所占比例较小,这说明在回采期间9104工作面压力整体正常。工程应用结果表明,“两深孔、一浅孔、两材料、三区域”分区复合加固技术能有效加固复合顶板,能保障工作面按正常速度回采。

5 结论

1)针对新元煤矿9104工作面上方顶板出现破碎松散、离层脱落、整体漏矸严重甚至大面积冒顶等现象,采用理论分析、现场实践及数值模拟方法,分析得到工作面煤岩互层复合顶板失稳破坏机理,在此基础上,划分了长度分别为3、25、23 m的基础治理区域、关键治理区域及重要治理区域。

2)基于对顶板分区治理的分析,明确了工作面复合顶板分区分重点注浆协同加固的控制思路,针对性地提出了水泥基无机注浆材料(深孔注浆)与化学注浆材料(浅孔注浆)相结合的“两深孔、一浅孔、两材料、三区域”分区复合协同加固技术,并确定了注浆关键参数。

3)应用“两深孔、一浅孔、两材料、三区域”分区复合加固技术,有效解决了9104工作面煤岩互层复合顶板破碎松软导致的大面积漏矸、冒顶及工作面回采受阻等问题,确保了工作面能按正常速度安全回采,可为同类型顶板治理提供技术借鉴。