采煤机煤岩截割智能识别系统构建与流程设计

刘东升

(内蒙古黄陶勒盖煤炭公司巴彦高勒煤矿,内蒙古 鄂尔多斯 017312)

关键字:采煤机;煤岩截割;智能识别;系统构建;流程设计

0 引言

长期以来,煤炭一直是支撑国民经济快速发展的基础能源之一,煤矿安全高效生产关系到国家的经济发展和社会稳定[1-2]。有关资料显示,煤矿机械设备自动化、智能化水平低是导致煤炭行业死亡事故频发的根本原因,虽然我国是最大的煤矿机械设备制造国家,但创新能力和先进技术有所欠缺,整体智能化水平或关键设备技术相对落后[3-4]。

采煤机是综采工作面的主要设备,如何提高或保障采煤机连续、安全以及智能化运行是目前面临的主要技术难题[5-6],其中如何煤岩识别是实现智能化工作面的关键技术之一[7-9]。在采煤截割煤岩过程中,截割煤层和岩层时产生的声音具有明显的差异性,经验丰富的采煤机司机根据截割声音,可以判断是否截割岩层,人为调整截割高度和行走速度,这种根据声音判断采煤机煤岩截割状态为煤岩截割智能识别提供了一种新的思路或方法,基于此,本文分析了采煤机基本结构和原理,构建了采煤机煤岩截割智能识别系统,设计了采煤机煤岩截割智能识别流程,为完善智能化工作面提供一种新技术或新思路。

1 采煤机基本结构和原理分析

采煤机、液压支架和刮板输送机是综采面的关键设备,采煤机沿工作面方向截割煤层,破碎后的原煤掉落至刮板输送机被输送至后续的运输系统;液压支架主要完成采煤机和刮板输送机工作时的支护作用,图1给出了综采面主要设备布置示意图。

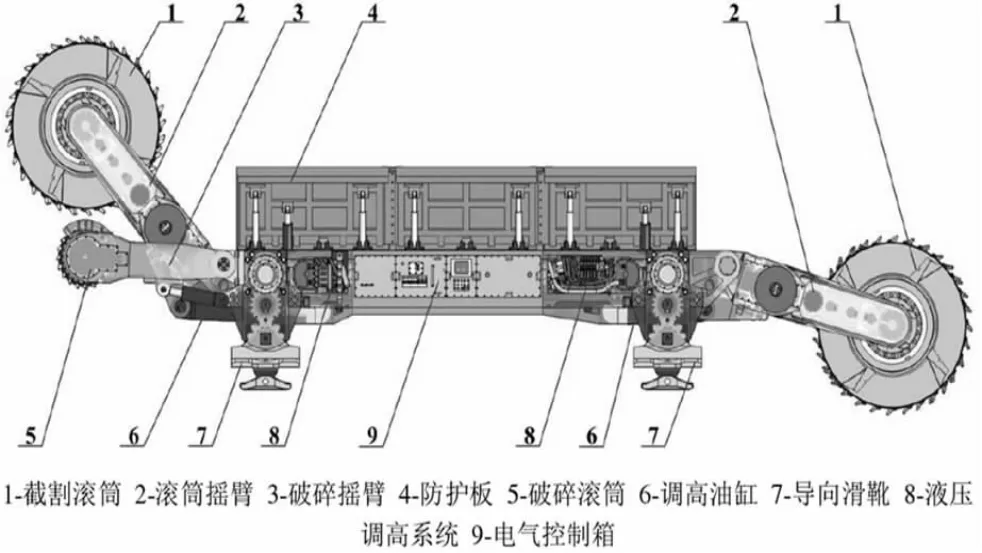

采煤机按照其行走机构的牵引方式不同可分为机械、液压以及电牵引式,其中电牵引式应用最为广泛。电牵引式采煤机主要由截割机构、行走机构、破碎机构、液压系统、电气系统以及其他辅助机构组成,图2为常见的电牵引式采煤机基本结构示意图。

图2 电牵引式采煤机基本结构示意图

1)截割机构主要用于完成破煤和落煤,能耗相对最大,占采煤机功率的四分之三以上,由电机通过传动系统带动截割滚筒旋转,滚筒上的截齿呈螺旋分布,在滚筒旋转过程中,实现破煤工序,破碎的原煤掉落至采煤机下方的刮板输送机,实现装煤工序。

2)行走机构主要用于牵引采煤机行走,通过啮合方式传递驱动,配合截割机构实现连续割煤,目前行走机构主要采用电牵引式变频驱动,可实现无极调速。

3)破碎机构主要用于大尺寸煤体破碎,由于截割机构破碎煤体形成的原煤块体大小、形状随机,破碎机构可防止煤块卡堵刮板输送机。

4)液压系统主要用于调节截割机构、破碎机构以及机身防护板相对位置和结构,一般来说,破碎机构和机身防护板位置相对稳定,而由于煤岩赋存不稳定导致截割机构高度需动态调整。

5)电气系统主要用于调节行走机构和滚筒高度,通过P LC控制器和数据传感器,输出和接受本地或地面调度中心的指令。

6)辅助机构主要用于实现采煤机长时安全运行,同时实现喷雾降尘、机构润滑等作用。

2 煤岩截割智能识别系统构建与流程设计

智能识别煤岩截割状况,基于采煤机运行工况,实现截割机构和行走机构的自动调节,以适应现有煤层地质条件,本章利用截割机构的截齿破碎煤层、岩层、含矸煤层产生的不同声音信号,在线处理以实现煤岩截割智能识别,从而实现采煤机的智能控制。

2.1 采煤机煤岩截割智能识别系统构建

煤岩截割智能识别系统主要由信号识别前端、数据交换传输基站以及远程监测控制中心构成。

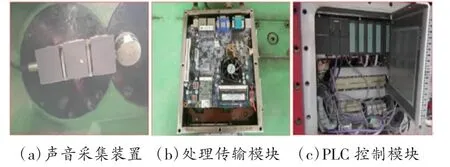

1)信号识别前端。前端主要包括截割机构声音采集装置、前端接收处理和传输模块、网络交换模块以及采煤机P LC控制模块,其中,截割机构声音采集装置分别设置于两侧滚筒处,用于采集两侧截齿截割煤岩产生的声音信号,前端接收处理和传输模块将采集的声音信号进行传输、预处理、提取关键信息等,并通过网络交换模块将处理后的信号传输至采煤机P LC控制模块,该信号作为实现采煤机煤岩截割智能调控的基础。

图3 信号识别前端部件构成

2)数据无线交换传输基站。采煤机截割行走,处于持续运动状态,需采用无线方式进行数据传输,因此采用无线MES H技术的无线交换机,分别设置在采煤机机身和液压支架上,交换机可实现自动网络配置,得到最优传输路径,信号识别前端中的网络交换模块、P LC控制模块可实现网络实时传输。

图4 数据无线交换传输基站

3)远程监测控制中心。控制中心实时监测采煤机截割机构截割状态,显示采煤机工况条件,实现采煤机运行3D再现,并可完成必要的数据储存功能。

2.2 采煤机煤岩截割智能识别流程设计

由于采煤机截割机构破煤时,往往与多台部件或设备同时工作,存在多个声源,造成声音信号杂乱,截割煤岩产生的声音信号信噪比较低,无法有效识别该信号,造成煤岩识别难度较大,因此,需采用必要的去噪方法提取关键信号。

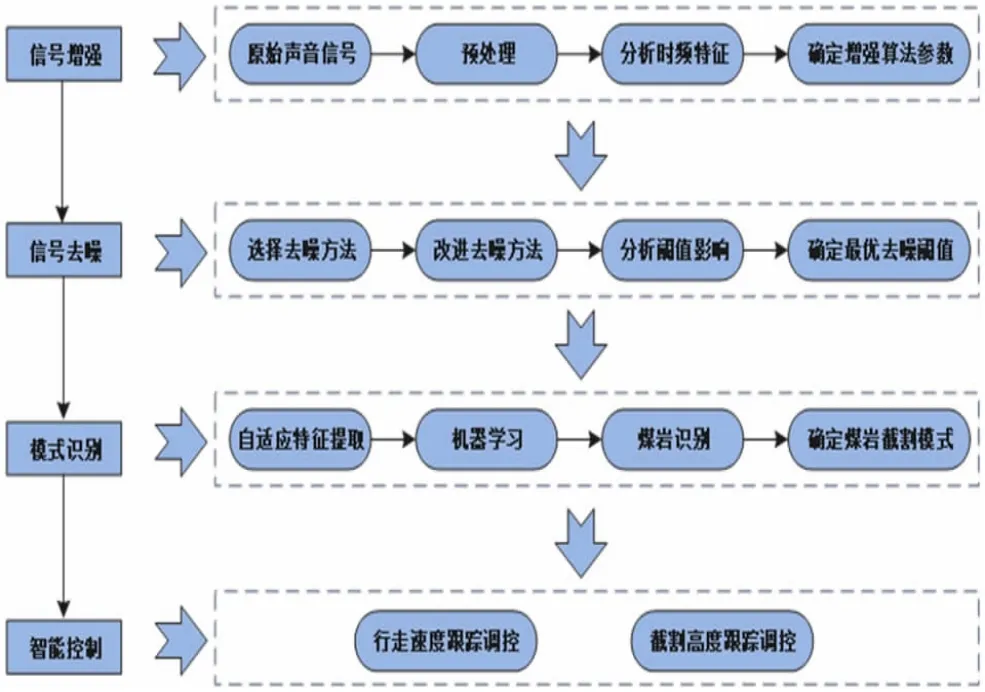

采煤机煤岩截割智能识别大概分为4个流程,包括:信号增强、信号去噪、模式识别、智能控制。首先,根据采集原始声音信号,利用随机共振模型进行信号增强,以提高信噪比,具体流程包括:原始信号预处理、时频特征分析、增强算法参数确定;原始声音信号增强后,进行信号去噪,消除其他声源信号对截割声音信号的干扰,提高关键信号的精准性,具体流程包括:选择去噪方法、改进优化去噪方法、分析阈值影响、确定最优去噪阈值;信号去噪后,进行模式识别,基于提取的自适应特征,进行机器学习和煤岩识别,确定煤岩截割模式;最终利用采煤机P LC控制模块实现采煤机行走速度和截割高度的智能调控,图5给出了采煤机煤岩截割智能识别流程图。

图5 采煤机煤岩截割智能识别流程图

3 结论

采煤机如何煤岩识别是实现煤矿智能化工作面的关键技术之一,利用截齿截割煤、岩层产生的差异性声音信号,通过分析电牵引式采煤机基本结构和原理,构建了采煤机煤岩截割智能识别三大系统:信号识别前端、数据交换传输基站以及远程监测控制中心,设计了采煤机煤岩截割智能识别四大流程:信号增强、信号去噪、模式识别、智能控制,为智能化工作面建设提供一种新技术或思路。