大倾角薄煤层链牵引采煤机及主动防滑技术

蒲海峰,王国清,樊成向

(1.四川华蓥山广能集团 嘉华机械有限责任公司, 四川 广安 638600;2.四川华蓥山广能(集团)有限责任公司, 四川 广安 638600)

0 引言

薄煤层(0.8~1.3 m)由于空间狭小,设备配套和顶板管理困难、地质条件变化大,是国内外公认的复杂难采煤层[1]。因受到开采技术和装备的制约,薄煤层的开采成本高、资源回收率差、安全状况差,造成多数地区矿井采取弃薄采厚的做法,但面对煤炭资源的日益枯竭,以及我国《防治煤与瓦斯突出规定》明确规定,在突出矿井开采煤层时,“必须首先开采保护层”,没有条件的,也应创造条件开采薄煤层或突出危险性较小的煤层作为强突出煤层的保护层开采[2-3]。因此,进一步优化完善薄煤层的安全高效开采技术和装备,对实现国家能源可持续发展有重要意义。

薄煤层三机配套首先考虑“三大空间”,即过机空间、过煤空间、行人空间,其次再考虑各配套设备的技术功能。以现今广泛采用的薄煤层电牵引采煤机为例,需具有小机身、大截割功率的技术特点;多数薄煤层的煤炭分布呈倾斜走向,因此,采煤机的设计与配套需要同时兼顾适应大倾角、薄煤层地质结构特点。

薄煤层电牵引采煤机牵引方式主要分为内牵引和外牵引两种[4]。内牵引(又称无链牵引)方式是将采煤机牵引部布置在机身上,采煤机以电牵引方式行走。该布置方式对煤层顶底板起伏、工作面弯曲、煤层厚度和倾角变化等的适应性较强,采煤机使用寿命长,工作安全可靠。但牵引部体积较大,增大了采煤机外形尺寸,机面高度一般较高,且一旦出现机械故障检修困难。外牵引方式是将采煤机牵引部布置在工作面输送机的机头、机尾处,类似于拖钩刨煤机,由采空区侧的圆环链牵引,其优点是采煤机体积小,功率大,工作可靠,方便维修。但由于圆环链存在弹性伸长,在采煤机移动时易产生振动,牵引、截割动载荷都较大,存在断链、弹链伤人的事故隐患。

通过分析对比,解决采煤机圆环链牵引方式下的断链和断链防滑问题是实现采煤机在大倾角薄煤层安全可靠开采的最优途径之一。

1 采煤机整机布局及主要技术参数

1.1 整机结构布局

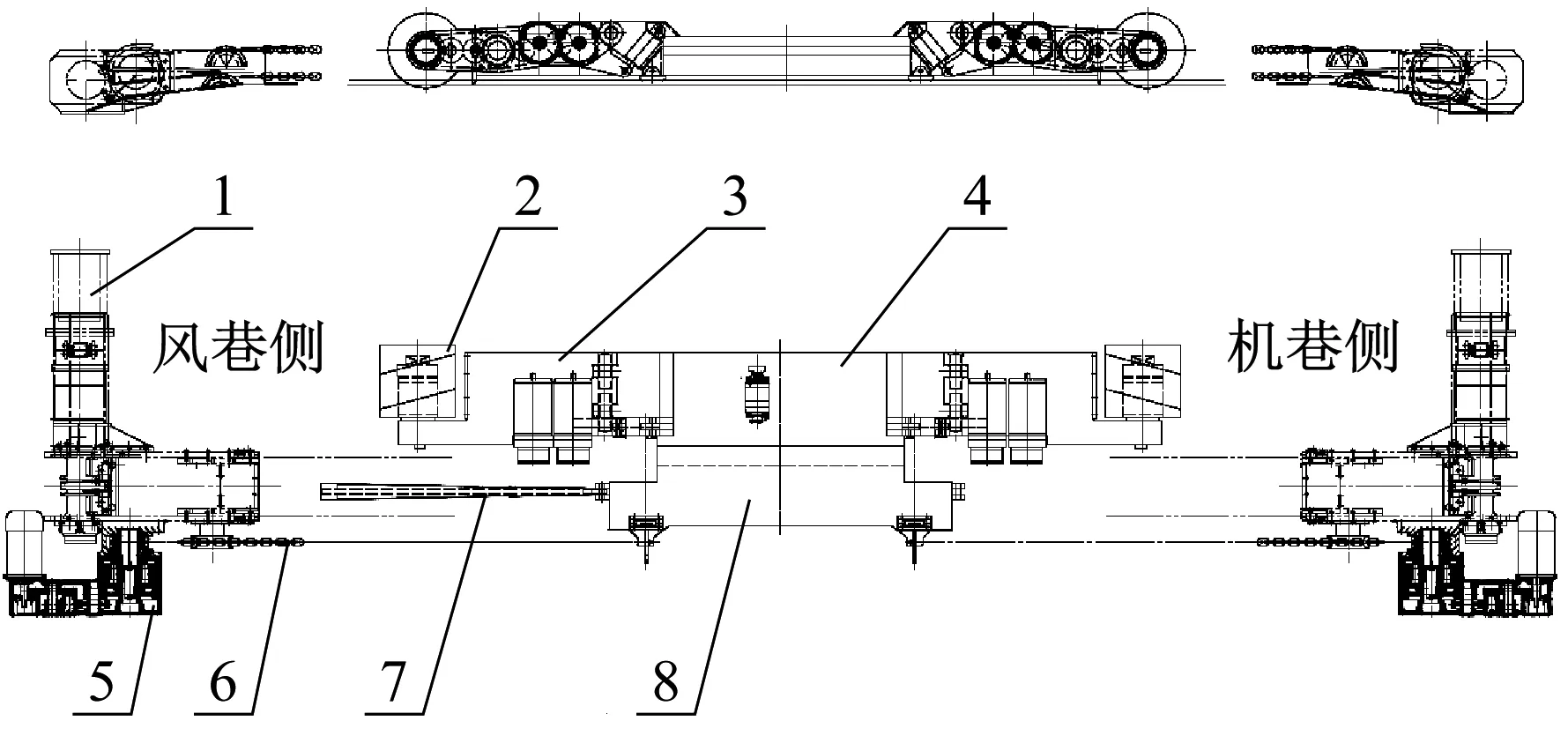

MG 2X160/T45-BFD大倾角薄煤层链牵引采煤机平面布置如图1所示,配套断面如图2所示。

1-刮板输送机;2-截割滚筒;3-截割部;4-电控部;5-牵引部;6-牵引链;7-主动防滑装置;8-过桥。图1 MG2×160/745-BFD采煤机平面布置

1-采煤机;2-刮板输送机;3-液压支架。图2 MG2×160/745-BFD采煤机配套断面

1.2 主要技术参数

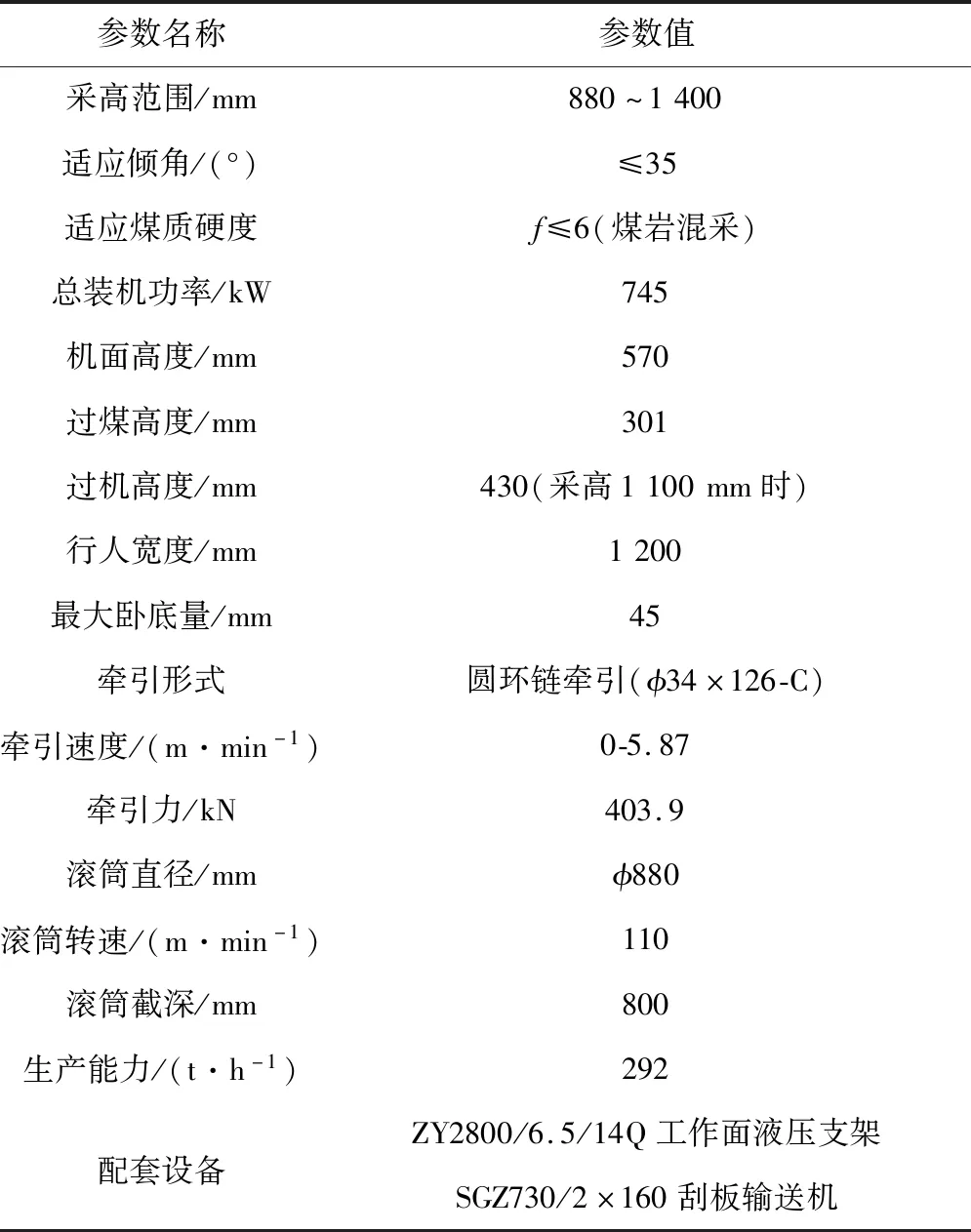

采煤机主要技术参数见表1。

表1 主要技术参数表

1.3 主要技术特征

1) 悬臂布置方式。采煤机采用悬臂式布置,摇臂和机身均悬在机道内,呈悬臂状,如图3所示。这种布置方式下,结构体积最大的摇臂和电控部全部被优化至煤壁的煤道中,优点是机面高度低,过煤高度大。同时摇臂采用U型结构,如图4所示、双电动机(2×160 kW)驱动,可实现采煤机在薄煤层条件下煤、岩混采,并有效解决了薄煤层收煤困难的技术难题。采煤机工作时,一般采用前滚筒割底煤开机道、后滚筒割顶煤的割煤方式。

图4 悬臂式摇臂

2) 骑溜布置方式。采煤机支撑采用骑溜布置方式(如图3所示),支承和导向方式与骑溜槽采煤机相同,机身采空侧的过桥设计具有机身平衡装置的功能,有效保证了运行状态下采煤机机身的平衡与稳定,且此布置方式更适应软底板的工况条件。

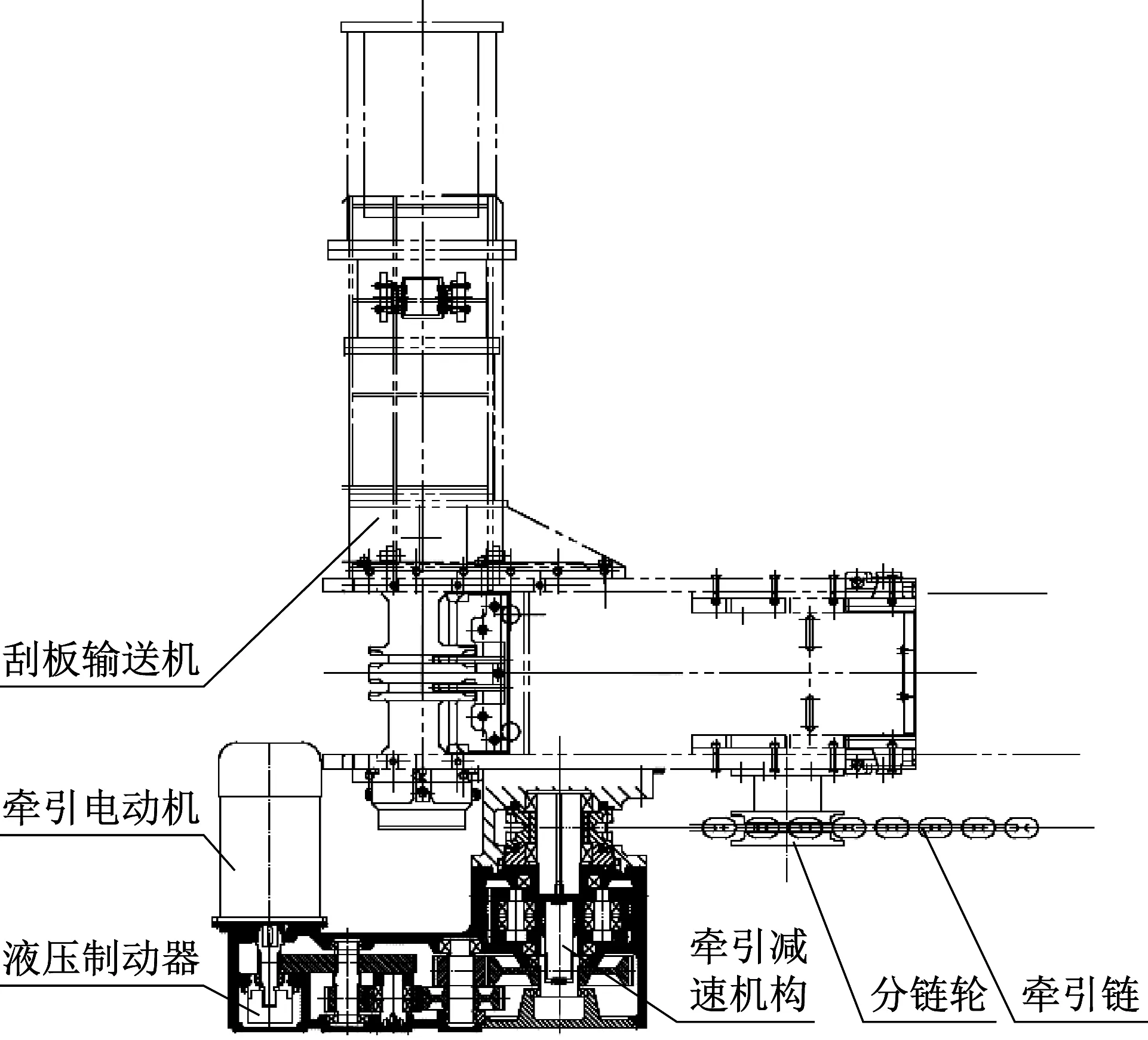

3) 外牵引布置方式。采煤机采用外牵引方式驱动采煤机,将牵引部(如图5所示)分别布置在机、风巷的输送机的机头机尾架上,通过圆环链连接采煤机与牵引部,最终实现采煤机的牵引行走。牵引部采用外置式后,减小了采煤机机身体积,缩短了采煤机机身的长度,降低了采煤机机身高度,增加了过煤空间。同时,牵引部为双驱动(2×45 kW)布置,牵引力403.9 kN,高速轴设置有液压制动器,提供了大倾角煤层下双向割煤所需的动力。

图5 外牵引布置

4) 断链保护装置。为了避免断链、弹链伤人事故,选用破断拉力为1 450 kN,φ34×126-C规格的圆环链进行牵引,并设置牵引链断链保护装置(如图6所示)予以人员的防护,设置主动防滑装置予以防护。

图6 断链保护装置

2 主动防滑技术

《煤矿安全规程》规定,当煤层倾角大于15°以上,使用采煤机采煤时,采煤机必须有可靠防滑装置(俗称防跑车装置),以防止采煤机在采煤过程中发生下滑跑车事故[5]。

2.1 传统的被动防滑技术

目前,国内所使用的链牵引采煤机的防滑装置,主要采用一台与采煤机运转速度相同的同步绞车作牵引,将同步绞车的钢丝绳与采煤机连接在一起,由于同步绞车运转速度与采煤机割煤速度同步,不会影响采煤机的正常运行割煤。当采煤机下行或上行割煤时,同步绞车的钢丝绳将随采煤机作同步放绳或收绳运动,可防止采煤机牵引链断链后采煤机的下滑跑车事故。但此种被动防滑装置存在以下几种缺陷:1) 当同步绞车钢丝绳也会发生断绳故障,保险系数低;2) 同步绞车的牵引钢丝绳在下放工作过程中,钢丝绳弹动弧度较大,作业区内的操作人员安全得不到有效保障;3) 同步绞车和绞车钢丝绳需专业人员经常进行维护,增加了维护工作量。因此,采用同步绞车仍未解决链牵引采煤机在大倾角煤层的防滑问题。

2.2 改进后的主动防滑技术

主动防滑技术,是在采煤机的过桥或机身上设置一套防滑装置,当采煤机的牵引链发生断链后,通过张力传感器的监测数据,采煤机主控器进行采煤机和刮板输送机的断电,采煤机在初始下滑中,防滑拉钩的钩头会自动挂在刮板运输机的刮板上,能有效防止采煤机的失控下滑运动,解决了链牵引采煤机的牵引链发生断链后发生下滑跑车事故。

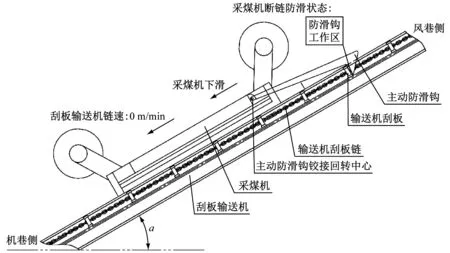

主动防滑技术的工作原理:由于采煤机的割煤或行走速度(最大牵引速度5.87 m/min)远远低于刮板运输机的运转速度(链速70.2 m/min),当采煤机进行下行或上行割煤时,刮板运输机的运行方向始终为向下运行,当刮板运输机内的刮板向下运行到防滑拉钩的钩头位置时,防滑挂钩的钩头在刮板向下运动的冲击力作用下,使防滑挂钩的钩头沿销轴向上自动抬高,让刮板运输机的刮板能够自由通过,不会影响刮板运输机的正常运煤工作,如图7所示。当采煤机的牵引链发生断链造成采煤机失控下滑时,采煤机在瞬间的失控下滑速度会超过刮板运输机的运转速度,由于刮板运输机的刮板间距较小,一般为900 mm,同时安装在牵引链侧的张力传感器监测到的数据会立即传输给采煤机主控器,对采煤机和刮板输送机进行断电。因此,防滑拉钩的钩头会在瞬时内将采煤机钩挂在刮板运输机的刮板上,使采煤机的牵引链发生断链时,不会发生采煤机下滑跑车事故,如图8所示。

图7 采煤机正常割煤状态

图8 采煤机断链防滑状态

3 应用效果

主动防滑技术在四川华蓥山广能集团李子垭煤矿11021工作面的MG150/421-PFD薄煤层链牵引采煤机技术改造项目中得到了实践运用,成功解决了大倾角薄煤层链牵引采煤机断链下滑飞车的技术难题,应用期间断链下滑飞车零事故,效果显著,有效实现了薄煤层安全、高效开采。主动防滑装置结构简明、安装方便、制作成本低、强度可靠,除适用于链牵引采煤机外,也可以作为二级防滑装置推广运用至大倾角煤层电牵引采煤机中,具有一定的推广前景。

4 结论

MG2×160/745-BFD大倾角薄煤层悬臂式链牵引采煤机是在广能嘉华机械公司MG150/421-PFD薄煤层链牵引采煤机基础上优化、衍生出口机型,融合了大倾角、薄煤层采煤机的技术特点,采煤机具有机身结构小,截割功率大、牵引力大、机面高度小、过煤空间大、防滑制动可靠等技术特点,可实现倾角35°以下的0.8~1.3 m薄煤层工作面的煤、岩混采,设备安全、可靠、高效。