D型聚能管定向预裂爆破技术在沿空留巷中的应用

王丽军

(沁和能源集团有限公司永红煤矿,山西 晋城 048000)

0 引言

沿空留巷可以实现工作面无煤柱开采,具有降低巷道掘进率、提高资源回收率、缓解矿井接续紧张局面、降低矿井开采成本[1-2]等优点,随着煤矿开采技术的不断提升,沿空留巷技术也得到大力发展,近年来已在我国煤矿井下得到了广泛应用。目前常用的沿空留巷方式有切顶卸压、膏体混泥土充填、柔模混泥土支护[3-4]等,而切顶卸压沿空留巷因具有施工简单、成本投入少、留巷效果好等优点而被广泛应用。切顶卸压技术前提就是采用预裂爆破技术在回采工作面巷道内对采空区侧的巷道顶板进行定向预裂[5]。预裂爆破通常采用的是双向聚能管[7],目前,聚能管的种类繁多,其中D型聚能管由于结构特殊,其能够减少爆破钻孔施工数量和装药量、提高爆破效率,在隧道、铁路、公路、边坡工程施工和煤矿岩巷掘进光面爆破中应用比较广泛[8-9],而在沿空留巷预裂爆破中研究和应用比较少。因此,研究和掌握D型聚能管在沿空留巷预裂爆破中的技术显得十分必要。基于此,结合王庄煤矿21031工作面实际工程地质条件,在工作面进风巷沿空留巷期间对D型聚能管预裂爆破在巷道顶板预裂中的爆破机理作用进行研究分析,并进行现场应用试验,结果表明预裂作用达到了预期效果,为类似条件下矿井沿空留巷使用D型聚能爆破管进行预裂爆破提供了技术参考。

1 工程概况

1.1 工作面概况

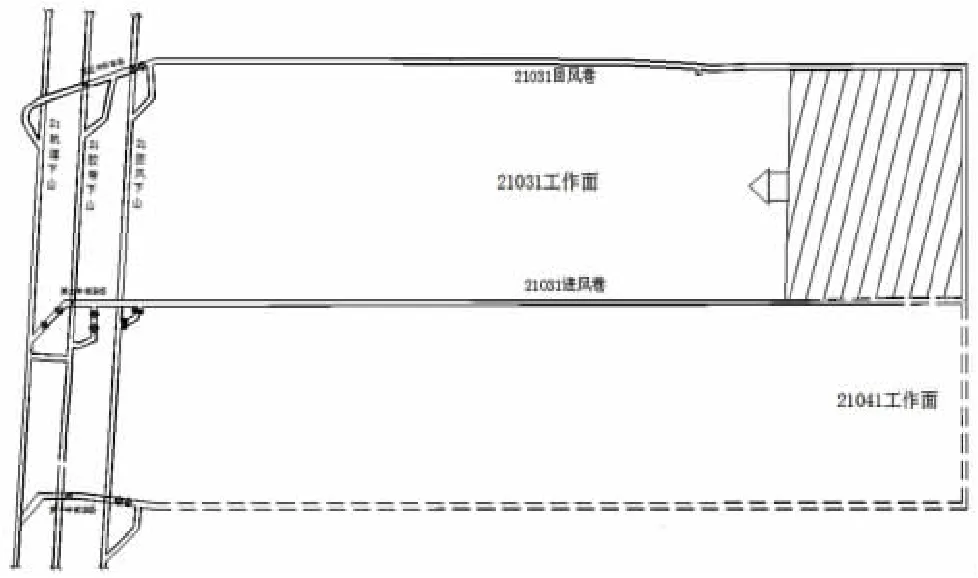

21031综采工作面位于王庄煤矿21采区东翼,工作面北临21051工作面采空区,南为计划21041接替工作面,西至21采区三条下山,东为采区保护煤柱(工作面布置如图1所示)。工作面走向长850 m,倾斜长180 m,工作面主采二1煤层,煤层厚3.6~5.8 m,平均煤厚4.1 m,煤层倾角3°~8°,平均6°。地面标高+376.4~+550.0 m,工作面标高为-160~-266 m。工作面煤层顶底板情况见表1所示。

图1 21031工作面沿空留巷布置图

表1 21031工作面煤层顶底板情况

1.2 沿空留巷情况

21031工作面回采过程中采用切顶卸压技术将21031进风巷保留下来作为21041工作面的回风巷。21031进风巷沿顶掘进,支护方式为“锚杆+锚索+钢筋网”,巷道为矩形断面,净宽5 000 mm,净高3 500 mm,净断面17.5 m2。现有巷道支护形式远不能满足沿空留巷后的矿压显现,在切顶卸压留巷前需在现有支护基础上采用高强度预应力锚索对巷道顶板进行补强支护,在留巷过程中采“用单体液压支柱+π型钢梁”打设抬棚对顶板进行加固,沿巷道走向方向共打设4排抬棚,单体液压支柱下方必须全部垫柱鞋。工作面后方留巷段内采空区帮采用“钢筋网+风布+U型钢+工字钢连锁”方式进行挡矸防护。

2 聚能管定向预裂爆破原理及切顶卸压理论分析

2.1 聚能管定向爆破原理

聚能管爆破技术是利用V形聚能槽的聚能效应提高爆破对巷道岩体破坏的破坏程度,以达到更好的爆破效果[10],其炮眼内装药方式如图2所示。定向预裂爆破控制技术是在装药爆破时采用定向切缝管将炸药爆炸时产生的冲击波控制其朝着设定的方向进行传播,从而达到定向爆破的目的[11-12]。一般将聚能爆破分为2个主要过程,首先是炸药在瞬间爆炸时,其产生的聚能冲击波作用在炮孔岩壁上特定位置上,从而在炮孔壁上特定位置上形成初始破坏和裂缝;然后,在爆炸产物及冲击波共同作用下,炮孔壁上形成的初始裂缝不断扩大延展,最终使炮孔壁上的裂隙实现定向扩展直至炮孔间的贯通。定向预裂爆破过程如图3所示。

图2 聚能管爆破炮眼内装药方式

图3 定向预裂爆破过程

炸药在定向切缝管内爆炸时由于受到切缝管的限制作用,产生的冲击波会沿着定向切缝管的切缝口方向向外传播直接作用到炮眼壁上(A、B点),作用的压力大小为P1;传播到其他方向上的冲击波因受到定向切缝管的阻尼作用而产生位移变形,吸收一部分冲击波能量,在炮孔壁上产生的压力作用大小为P2,由此可得:

式中:k为爆炸冲击波能量衰减系数,δ为定向切缝管管壁厚度,mm。

根据相关研究,爆炸冲击波在切缝管壁A、B两个方向产生的作用力是其他方向上的3.8倍[13-15],因爆破冲击力在切口处传播的压力突然发生巨大变化,从而更有利于在岩层中产生剪切破坏。当相邻的2个炮眼施工的切缝在一条直线上时,在连心线方向上形成爆破应力集中,当产生的压力大于巷道围岩抗压强度时就会沿着切缝方向形成定向破裂。

2.2 聚能爆破切顶卸压机理

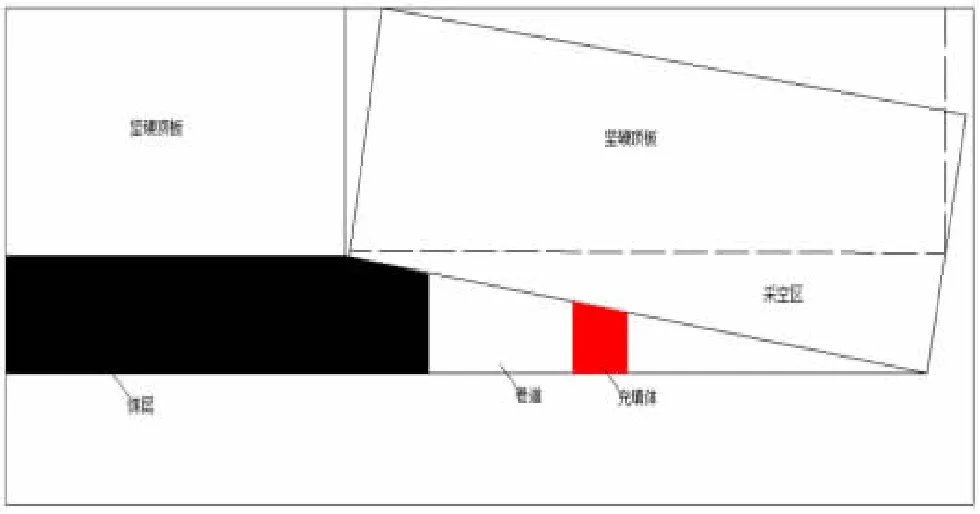

工作面回采过程中,煤层上方直接顶在进入采空区后会随着煤层采出后发生断裂垮落,随着工作面继续向前回采,煤层上方基本顶悬顶长度也随之不断加长,当采空区内悬顶长度达到基本顶的极限垮落步距后,基本顶也将会出现断裂[16-17]。通常情况下基本顶岩层岩性较坚硬,采空区内的基本顶垮落后在沿空留巷侧基本顶仍不会垮落,而是形成长距离的悬顶。当悬顶面积过大在出现突然断裂垮落时将会形成极大冲击动载,造成沿空留巷内巷旁支护体承载极大冲击载荷(如图4所示),从而造成支护体出现冲击破坏,严重影响沿空留巷巷道稳定性。

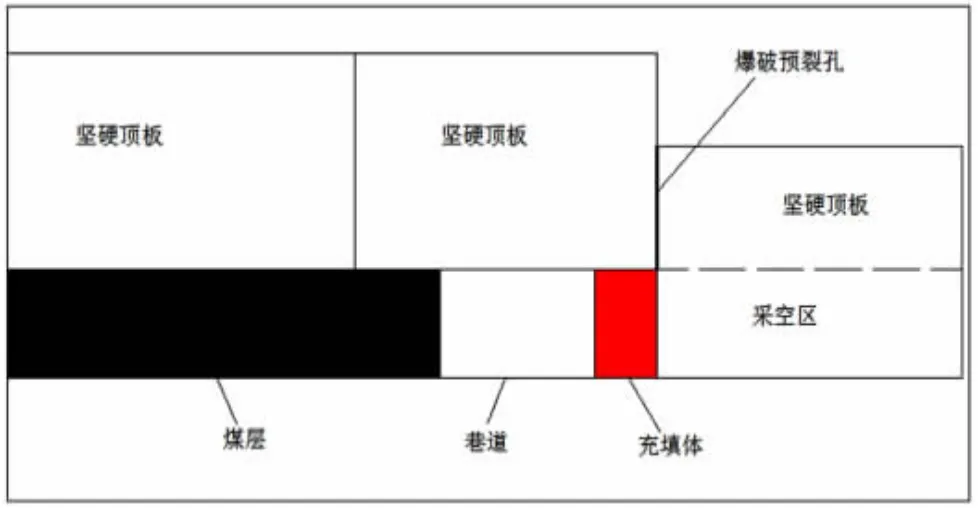

图4 未进行爆破预裂条件下顶板围岩垮落结构图

在超前回采工作面切眼一定距离巷道内靠近回采侧巷道顶板上方施工预裂钻孔进行预裂聚能爆破,使顶板岩体整体性在聚能爆破作用下产生破坏,沿预定方向形成大量裂隙;当工作面采空区进入该位置后,在覆岩压力及沿空留巷巷旁充填体支撑作用下,基本顶岩体能够沿预裂缝产生剪切破断后及时垮落下沉,从而缩短了留巷侧顶板悬露长度,减小了采空区顶板垮落作用在巷旁支护体上的冲击载荷和应力集中,同时顶板垮落的矸石能够对工作面采空区侧空间进行充填,可以起到支撑留巷侧顶板起的作用,从而优化了留巷内巷道围岩整体应力结构,提高了留巷巷道围岩稳定性,确保留巷效果。实施预裂爆破后巷道围岩结构如图5所示。

图5 爆破预裂后顶板围岩垮落结构图

3 工业性试验

为确定合理的超前爆破预裂切缝技术参数,采用D型聚能管在王庄煤矿21031工作面进风巷650~750 m区段内进行定向预裂爆破切缝试验,利用钻孔窥视方法及对工作面下隅角顶板垮落情况进行观测来评价聚能管定向预裂爆破切顶效果。

3.1 预裂爆破试验

3.1.1 爆破孔布置参数

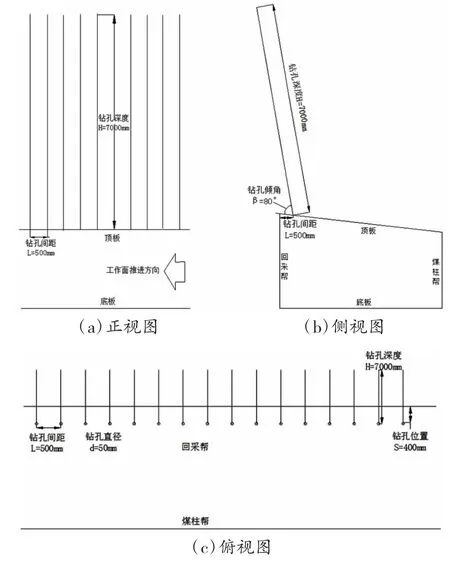

爆破孔布置在靠近回采帮侧巷道顶部,为便于施工爆破孔,钻机开钻位置要与工作面回采侧巷帮间隔一定的距离,结合现场实际条件,爆破孔开口位置距离回采侧巷帮400 mm为宜。当爆破孔向实体煤帮倾斜布置或沿走向方向竖直布置时不利于工作面采空区侧巷道顶板断裂垮落,因此,通常情况下在施工爆破钻孔时需向回采帮倾斜一定角度,一般倾斜角度应大于5°,小于15°,因倾斜角度大于15°时,工作面采空区侧顶板将会形成大面积悬顶,从而增大顶板压力。在21031进风巷进行现场预裂爆破试验时,设计爆破钻孔倾角为80°,爆破孔直径为42 mm,炮眼呈单排眼布置,间距L为500 mm。

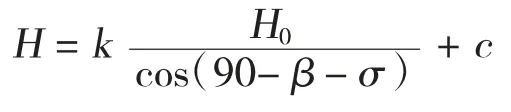

为防止工作面采空区内顶板周期来压垮落时对留巷巷道造成影响,必须将采空区侧的顶板(直接顶)与留巷内的顶板切断。同时为保证留巷巷道的稳定性,还需保证采空区内顶板垮落的岩层堆积高度比原顶板厚度要大,确保切顶后工作面采空区侧顶板垮塌冒落的矸石能够将采空区充填严实。因此,在切顶留巷时,确定切断的岩层为直接顶,根据21031工作面煤层顶底板情况,工作面直接顶为粉砂质泥岩,厚度5 m,即切顶高度H0=5 m。爆破孔施工的深度H可以利用临界公式进行计算:

式中:H0为工作面留巷顶板切顶高度,取5 m;k为工作面顶板岩层厚度变化系数,取1.3;β为爆破孔倾角,取80°;σ工作面煤层倾角,取6°;c为切缝时爆破孔穿过直接顶的厚度,取0.1 m。

将参数代入公式计算可得:爆破孔深度H=7 000 mm。工作面沿空留巷爆破钻孔施工设计见图6。

图6 定向预裂爆破钻孔布置示意图

3.1.2 装药及封孔技术参数

采用三级煤矿许用乳化炸药进行爆破,炸药药卷长度400 mm,直径35 mm,单卷药重量为0.44 kg。根据《煤矿安全规程》“深孔爆破时,封泥长度不得小于孔深的1/3”的规定要求,爆破孔深度为7 m,则封孔深度设计为3 m,满足规程要求,据此单孔剩余装药段长度为4 m。装药时为便于炸药能够顺利进入D型聚能管中,采用气动胶枪进行装药;该D型聚能管装药密度约为0.5 kg/m,正向装药,4 m长装药段装药量共计约2 kg,药卷数量为4.5卷;该聚能管内径为32 mm,外径为3 6mm,管长2 m,每个爆破孔内安装2节聚能管,管接头处采用专用接头进行连接(聚能管结构如图7所示);聚能管内每2 m安设2发煤矿许用毫秒延期电雷管,采用并联方式连接,炮眼之间采用串联方式连接,每次起爆时采用同段别电雷管,同时起爆个数控制在5~10个;采用水泡泥和黄土制作的炮泥进行封孔,封孔长度3 m,其中水泡泥长度0.5 m,共计布置2支水泡泥,黄土炮泥长度2.5 m。装药及封孔方式如图8所示。

图7 D型聚能管结构示意图

图8 定向预裂爆破装药及封孔方式示意图

3.2 预裂爆破切顶效果观测

通过采用窥视仪对爆破前后爆破孔内裂隙发育情况进行观测,对预裂爆破切顶前后效果进行对比分析,当爆破后爆破孔内的岩石没有明显的裂隙发育,说明爆破参数设置不合理,需要进一步优化调整;当爆破后形成的裂缝沿着爆破孔连线方向延展发育,则表明爆破切缝效果良好。

为检验D型聚能管预裂爆破切缝效果,采用ZKX G-30K型矿用本安型钻孔窥视仪分别对爆破孔在装药前和预裂爆破后的岩石裂隙发育情况进行窥视。在对爆破后的钻孔进行窥视时需在2个钻孔中间补打1个与爆破孔参数相同的窥视孔,用于观测爆破后的效果,窥视孔必须布置在2个钻孔的连线中间。若观测到爆破孔内爆破后沿钻孔连线方向形成的裂隙发育长度大于爆破孔深度50%且相邻2个爆破孔之间的连线方向产生的明显的裂隙,由此表明爆破预裂效果良好;否则应对预裂爆破相关参数进行优化调整后再次进行观测,直至观测到的结果到达预裂爆破切顶效果要求。观测结果如图9所示。

图9 D型聚能管定向预裂爆破后钻孔窥视情况

3.3 爆破预裂效果评价

根据观测结果可以看出,由于D型聚能管能够利用自身具有的V型聚能槽将装填在其内部炸药爆炸时形成的冲击波引导至V型聚能槽处进行聚集和应力叠加,相比较于传统的聚能管,其能够产生更好的聚能效果,从而更有利于爆破后炮孔之间产生的裂缝进行相互延展,提高了定向预裂爆破切缝结构面形成和成缝率,且形成的对称裂缝较为明显,起到了很好的预裂切缝效果。

4 留巷效果分析

工作面在沿空留巷过程中采用聚能管定向预裂爆破技术,提前对巷道顶板定向爆破预裂切缝,将原巷道顶板直接顶与工作面采空区侧的直接顶切断,阻断工作面采空区侧顶板垮落时的顶板应力向留巷内巷道顶板传递,采空区侧的顶板在工作面围岩应力作用下自然垮落,垮落的矸石在留巷内挡矸墙处经过矸石垮落、堆积及压实3个过程后最终形成了留巷巷道一侧稳定的矸石帮[18]。

21031工作面进风巷在留巷过程中,为观测留巷巷道围岩变形情况,自留巷开始处每间隔50 m布置1组观测站,采用“十”字观测法对巷道围岩变形量进行观测,选取2号测站作为分析对象,根据观测数据整理后绘制出如图10所示曲线图。

根据图中观测结果分析可知,在留巷进入工作面采空区后巷道围岩开始出现变形,沿空留巷进入工作面后方0~60 m范围内时,留巷巷道围岩产生的变形量最大,其中顶底板移近量增加280 mm,两帮位移量增加200 mm;留巷进入工作面后方60~80 m范围内,随着采空区侧巷道顶板逐步切断垮落后将采空区充填和压实,留巷内巷道顶底板和帮部变形量逐渐趋缓;留巷进入工作面后方100 m以后,巷道围岩变形状态基本趋于稳定。最终留巷段巷道顶底板最大移近量约为375 mm,最终留巷高度为3 125 mm,收缩率为10.7%;两帮位移量最大值为315mm,最终留巷宽度为4 685 mm,收缩率为 6.3%。由此说明采用D型聚能管定向爆破预裂技术进行沿空留巷,形成的巷道能够达到安全生产要求。

5 结论

1)对聚能管定向预裂爆破技术原理进行理论分析,该技术能利用V型聚能槽及定向切缝管实现定向预裂爆破,提高爆破切缝效果。并根据工作面实际工程地质条件,确定了定向预裂爆破有关技术参数。

2)通过采用钻孔窥视技术对爆破切缝效果进行评价,该技术提高定向预裂爆破切缝结构面形成和成缝率,且形成的对称裂缝较为明显,能够有效切断工作面采空区侧顶板与留巷段巷道顶板之间的联系,起到了很好的预裂切缝效果。

3)通过对留巷段巷道围岩变形情况进行观测分析可知,采用D型聚能管定向预裂爆破技术,有利于工作面采空区顶板垮落,减小工作面顶板周期来压对留巷巷道的影响,巷道围岩变形量均在可控范围内,最终留巷巷道断面满足工作面安全生产要求,为类似条件下矿井制定切顶卸压沿空留巷方案提供一定参考,具有较大推广应用价值。