煤矿井下智能综采体系在木瓜矿10-202工作面的应用

杜 辉

(霍州煤电集团吕梁山煤电公司,山西 吕梁 033102)

0 引言

霍州煤电木瓜矿10-202工作面位于南区准备巷道左翼,开采煤层为9+10,平均厚度6.35 m,顺槽长度580 m,切巷长度240 m,地质储量94万t。煤层上部即为老顶,为石灰岩,平均厚度5.15 m,质地坚硬,但裂隙发育,随采随落;直接底为泥岩,老底为铝质泥岩。为方便超前支架使用,两巷均已硬化。工作面周围均为实体煤岩层,相邻煤层为实体煤层,以北靠近鼎盛陶瓷土矿工业广场保安煤柱,以南紧邻南区左翼3条大巷,以西为实体煤,以东为实体煤。在井下综采面分布着采煤机、液压支架、刮板输送机等设备,但各类设备之间的整体智能化程度不足,影响了矿井综采效益的进一步提升。

因此本文提出了一种新的煤矿井下智能综采自动控制体系,实现了井下液压支架自动跟机、采煤机记忆割煤。整个工作面,经过近半年的系统优化、调整及现场应用,已经实现对综采设备的联动控制,同时结合设备姿态反馈、工作面视频监控,实现在顺槽集控中心对采煤机、液压支架、乳化液泵站、工作面运输三机等自动化设备的“一键”启停、远程监控功能。通过井下与地面网络建设,使地面控制中心具备井下集控中心的功能以外,进一步实现了监测数据的储存处理,可以自动生成矿压报表、采煤机运行轨迹报表,主要设备电机电流、温度等各项报表,为工作面设备运行情况分析提供了有力保障。

1 井下智能综采控制中心

根据10-202工作面的实际情况,木瓜矿建立了一种具有高度集成和智能化的井下智能综采控制中心[1],其整体结构如图1所示。

由图1可知,该智能控制系统主要包括了地面监控中心和井下综采控制单元。井下综采控制单元实现了将采煤机、液压支架、转载机、破碎机和刮板输送机运行状态的联合监测和控制。系统首先对采煤机进行自动截割控制,通过监测采煤机的截割状态,将相关数据信息传递给其他综采设备,根据采煤机的运行情况来控制液压支架实施自动跟机控制、控制刮板输送机的自动调直作业、控制转载机和破碎机的工作效率,满足物料破碎和转运需求。

图1 井下智能综采控制中心

由于井下各类电磁环境比较复杂,而且控制系统单位时间内的数据通信量极大,因此为了确保数据通信的可靠性,系统采用了铠装光纤作为井下综采面上各类综采设备数据信息传递的线路。在井下设置有数据交换机,用于显示井下各综采设备的运行状态,满足在井下现场控制的需求,井下交换机和工业网络之间采用光纤连接[2],满足数据高速传输需求。地面监控中心主要用于显示井下综采面各类设备联合运行的情况,同时若出现紧急情况,地面监控中心的人员能够根据实际情况进行远程调控,确保煤矿井下的综采作业安全。

在该智能控制系统中,集控仓上面3个显示屏主要为视频监控系统,左边为工作面整体监控视频,中间为采煤机跟机视频,右侧为各转载点、关键点及泵站的监控视频。下方3个显示屏为与其相对应的控制版面组成不同的控制系统。根据图像显示,可以直观的看到左边为采煤机采高、速度、位置等各项参数,通过控制面板科直接启停机组。中部主要为液压支架控制,可以显示立柱压力,推移油缸行程,支架姿态,同时也能够远程控制支架的拉架、伸缩护帮等各项动作。右侧为泵站、三机控制界面,实现了工作面三机逆煤流启动,泵站的远程启动,同时也对设备运行电流、压力等数据实施监控。

控制系统能够实现对液压支架自动跟机、采煤机记忆割煤控制,同时结合设备姿态反馈、工作面视频监控,实现在顺槽集控中心对采煤机、液压支架、乳化液泵站、工作面运输三机等自动化设备“一键”启停、远程监控功能,显著提升了综采智能化程度。

2 液压支架跟机自动控制

10-202工作面切巷全长245 m,共有支架139架,其中端头架8架,过渡架4架,中间架127架,支架型号为Z Y13000/30/65D。采用电液控制,实现领架、隔架,手动、自动,单架、成组控制。采煤机为MG750/1980WD型,滚筒直径3 200 mm,截深800 mm,截割功率750 kW。配备倾角传感器、能够显示机组走向、倾向角度,摇臂安装编码器,可以显示截割高度,牵引电机安装行走编码器,可以确定机组在工作面的位置。机身内置惯导系统,外部安装无线基站,配合自动支架动作。同时在每个液压支架上配备有红外传感器、报警器、位移传感器各1个,立柱压力传感器2个,倾角传感器4个,监测采煤机位置,推移行程及支架姿态,在实现工作面液压支架自动拉架的同时,保障了安全生产。

在实际使用过程中系统最大的特点是采用了“双点定位”的模式[3],通过红外线定位装置和行走编码器定位装置,实现对采煤机和液压支架位置的精确确定,解决了传统的单编码器定位在井下恶劣环境中可靠性低、偏差大的不足。结合井下综采作业的工艺流程,经过多次验证,最终确认了最佳的液压支架和采煤机联动工艺流程[4]。当采煤机运行时,采煤机截割作业方向上从第7组液压支架开始同时进行收护帮板作业,防止截割作业时发生碰板,在采煤机截割作业方向的后侧,从第7组液压支架开始进行移架,从第13组支架开始进行打护帮板、从第18组液压支架开始进行推溜,从而实现液压支架的跟机自动运行(见图2)。该跟机自动控制系统具有定位精度高、可靠性好的优点,定位精度达到±10 mm,同时将跟机控制效率提升72.6%。

图2 液压支架跟机自动控制流程

3 采煤机记忆截割控制系统

结合煤矿井下自动截割控制技术的发展,考虑各类技术的实际应用成熟度和应用效果,本文提出了采用记忆截割控制的方案。该控制系统将采煤机位姿监测、采煤机截割控制、进给控制、姿态修正等系统集于一体,实现对采煤机整个运行过程的集中控制和反馈。

在运行控制过程中分为截割姿态和数据记忆阶段、采煤机自动跟踪记忆路径阶段以及自适应修正截割路径阶段。在控制时,首先人工控制采煤机进行截割作业,在截割过程中各类检测传感器将采煤机的运行状态信号和姿态信号传递给控制中心,控制中心对数据进行分析后存储,作为采煤机自动跟机作业时的跟踪控制标准。采煤机进入到自动控制阶段后,首先调取存储库内的记忆截割路径和采煤机运行状态信号,进行记忆截割控制,同时对下一阶段的运行情况进行预判,提前调取对应的记忆截割路径,确保自动截割的连续性和稳定性[5]。

由于煤矿井下地质条件变化度较大,为了避免传统记忆截割灵活性差的不足,在该控制系统中增加了自适应修正截割路径的阶段,通过截割阻力的变化,预测当前煤层的截割硬度,根据不同的硬度自动匹配最佳的截割转速、进给速度等,降低在遇到顶板、底板、硬岩层时的截割冲击力,提升采煤机截割稳定性和截割效率,提升采煤机自动截割对井下复杂地形环境的适应性。霍州煤电木瓜矿采煤机记忆截割控制界面如图3所示[6]。

图3 采煤机记忆截割控制系统界面示意图

4 乳化液配比及自动控制系统

木瓜矿泵站配备了浙江中煤生产BP W630/37.5高端智能乳化液泵3台,FR X630/70不锈钢乳化液配比箱2台,乳化液泵流量为630 L/min,公称压力37.5 MPa,配备油压、油温、油位传感器,变频电机配轴承温度及绕组温度传感器。乳化液箱可同时容纳14 000 L乳化液,配备液位传感器。现有乳化液配比需要人工进行投料和控制配比数据,而且其控制系统只能进行简单的就地控制,无法进行联动控制也无法进行远程控制。因此木瓜矿开发了一种新的乳化液配比及自动控制系统,满足智能化控制需求[7]。

乳化液泵站采用主从控制系统,实现了本地、远控控制,同时配合工作面智能化系统实现了井下集控中心、地面分控中心的启停、闭锁功能;实现了乳化液泵压力自动卸载,电机自动调速,失压停机等功能,保证了工作面液压支架安全、高效供液。

乳化液配比系统采用了R P Z型高端乳化液自动配比装置,主要由KX J P型控制箱、乳化液浓度检测箱及循环系统组成。能够实现乳化液浓度、液位时时检测,乳化液、纯水自动抽取配置。同时显示乳化液浓度、液位高低,当液位不足时,自动停机。

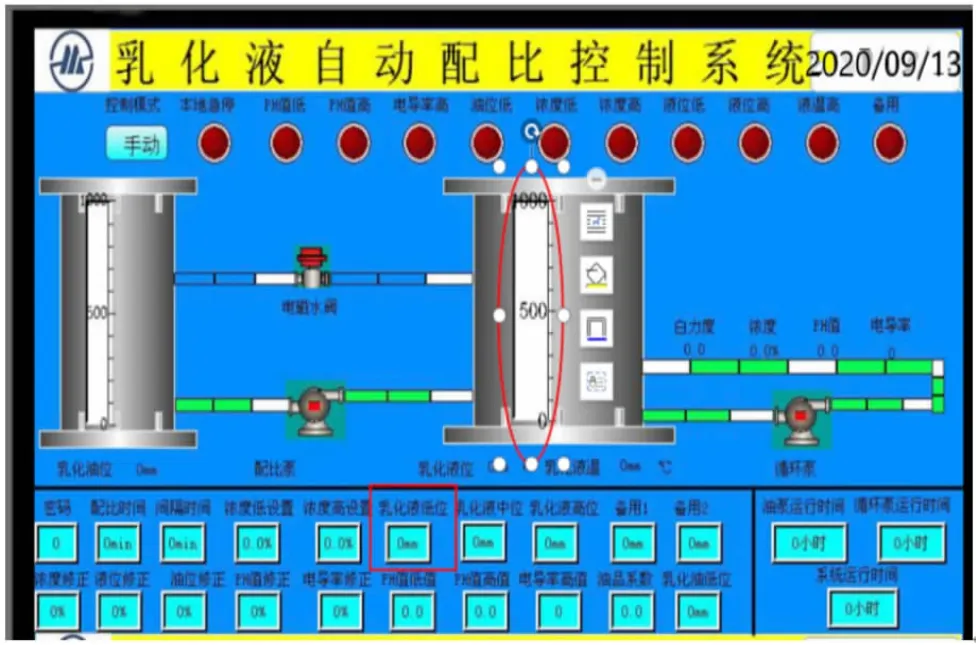

乳化液配比和自动控制系统界面如图4所示[8]。

图4 木瓜矿乳化液配比及自动控制系统

5 应用情况分析

目前木瓜矿以基本建成了以井下智能综合控制系统为核心的智能综采体系,自2020年投入应用以来,整个系统表现出了极高的稳定性,根据对2020年4月—12月的井下综采数据进行统计,新的控制系统将井下综采面作业人员数量降低了76.3%,将井下综采作业效率提升了79.5%,对提升煤矿井下综采经济性和安全性具有十分重要的意义。

6 结论

为了进一步提升霍州煤电木瓜矿井下10-202工作面综采的智能化程度,提出了新的煤矿井下智能综采体系,通过对采煤机截割作业方案、支架跟机自动控制方案的优化,实现了井下液压支架自动跟机、采煤机记忆割煤,根据实际应用表明:

1)木瓜矿智能控制系统优化后,实现了对自动化设备的“一键”启停、远程监控功能,显著提升了煤矿井下综采智能化程度。

2)液压支架跟机自动控制系统,采用了“双点定位”的模式,定位精度高,提升了跟机效率。

3)采煤机记忆截割控制系统,将采煤机整个运行过程的控制集于一体,实现集中控制和反馈。

4)乳化液配比及自动控制系统,能够实现乳化液泵压力自动卸载,电机自动调速,失压停机等功能,保证了工作面液压支架安全、高效供液。

5)新的控制系统节省了人力,提高了井下综采作业效率,具有十分重要的意义。