航煤加氢装置反应器压降过大原因及对策

闫文廷(陕西延长石油集团有限公司延安炼油厂,陕西 延安 727400)

0 引言

陕西延长石油集团延安炼油厂航煤加氢采用常规滴流床航煤加氢技术,选用中国石油化工股份有限公司大连石油化工研究院开发的FZC系列加氢保护剂和FH-40B加氢精制催化剂,原料为两套常压装置的常一线油,由于延安炼油厂没有重整装置,为了解决氢气来源问题,开创性地提出航煤加氢装置与乙苯-苯乙烯装置联合布置,充分利用乙苯脱氢尾气中的氢气,为航煤加氢装置提供氢气资源,实现了氢气资源的高效利用,这在国内也是首例。反应部分采用炉前混氢方案,分馏部分采用单汽提塔流程,以重沸炉为热源,塔底精制航煤经过滤器脱除≥3 μm的固体颗粒和游离水,在线加注抗氧剂、抗静电剂后出装置送至3号喷气燃料储罐。装置于2019年12月一次开车成功,产品质量一直稳定合格,但装置在2020年11 ~12月期间反应器压降逐渐升至0.2 MPa,随着压降的增大,于2020年12月底按计划停工进行撇头处理,对撇头过程中取出的各种垢样进行了详细分析,根据分析结果,初步找到了装置形成压降的原因并提出了解决办法。

1 加氢装置运行情况及现状

1.1 航煤工艺简介

原料油自储运罐区来,经原料油过滤器和过滤分离器除杂质、脱水后进入原料缓冲罐,再经反应进料泵加压后与循环氢混合后进入反应进料加热炉,升温至反应所需温度后进入加氢反应器R-1601。反应器出口的热物料经多次换热降温后送至汽提塔,汽提塔以重沸炉为热源,汽提塔底油一部分作为重沸炉进料,另一部分经产品过滤器及过滤分离器除杂及脱水后,作为航煤产品送至航煤产品罐。50万吨/年航煤加氢装置工艺流程图如图1所示。

图1 50万吨/年航煤加氢装置工艺流程图

1.2 装置试运行情况

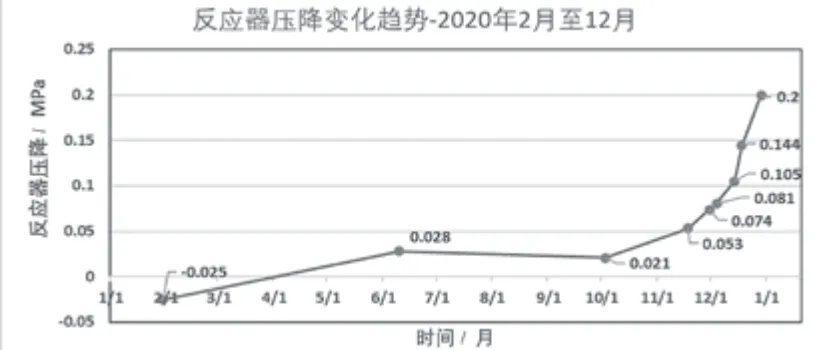

陕西延长石油集团延安炼油厂50万吨/年航煤加氢装置于2019年11月15日进油试运行,至2020年2月3日按照全厂计划,停工消缺。装置整个运行期间生产平稳,反应操作压力2.2~2.3 MPa,反应器入口温度250 ℃,进料量40 t/h,反应器压降仅为0.02~0.03 MPa。装置于2020年5月29日试运行开车,装置平稳运行至11月反应器压降开始上涨,装置至12月停工,反应器压降由11月的0.02 MPa涨至0.20 MPa,压降涨幅较大,反应器压降上升趋势如图2所示。

图2 航煤加氢反应器压降上升趋势

2 反应器压降增大的原因分析

2.1 反应系统杂质多

2020年12月,在系统达到检修条件后,打开反应器大盖,直观观察,在反应器入口扩散器、分配盘、Ф13瓷球和FZC-105保护剂床层间均有大量红褐色粉尘,并存在少量块状垢物,粉尘和垢物主要分布在Φ13瓷球和FZC-105层之间并未穿透整个保护剂床层。(如图3所示)。

图3 扩散器等结垢图

通过直观判断,反应器结垢压降增大的原因是系统原有杂质等随着装置运行附着在瓷球、保护剂表面。

2.2 催化剂床层不同部位垢样分析

为了查明加氢反应器R1601床层压降形成原因,在撇头卸剂时取反应器顶部床层不同部位的保护剂和催化剂样品,委托中国石化大连石油化工研究院进行分析。分析样品共有[1]:(1)顶部Φ13瓷球位置-垢物结块(1#);(2)顶部Φ13瓷球/FZC-105垢物结块(2#);(3)FZC-105过筛杂质(3#);(4)FZC-105保护剂(4#);(5)FZC-106保护剂(5#)。不同垢物的分析结果如表1和表2所示。

表1 焙烧前垢物硫碳分析结果 单位:m%

表2 焙烧后垢物ICP分析结果 单位:1×10-6

从表1和表2可以看出,撇出的垢物中碳含量和硫含量较高,样品经550 ℃焙烧后减重约95%;焙烧后样品的金属杂质分析中铁含量也非常高。随着床层高度下降,所取的样品中硫、碳、金属等杂质含量大幅下降,趋势比较明显。

从分析数据可以判断压降形成的原因主要是原料中以及设备管道腐蚀而成的Fe2+离子随原料油进入反应系统,与硫化氢反应生成硫化亚铁沉淀在泡罩盘、反应器顶部沉积使床层空隙率减小,从而导致反应器床层压降升高。

2.3 运行期内装置异常原因分析

2.3.1 异常停工分析

航煤加氢装置是新开工装置,由于操作不熟练,在反应器压降升高之前,发生过联锁导致紧急停工两次。

2.3.2 脱氧冷却器内漏

2020年11月3日氢气变压吸附净化装置(PSA)的脱氧冷却器发生内漏,航煤装置紧急停工抢修,反应器退油降温后保持氢气循环,11月5日重新开起后,发现换热器仍内漏,11月6日再次紧急停工。

2.3.3 原料油过滤器异常

由于滤芯供货问题,原料油过滤器曾出现过两次压差超过标准运行,导致原料过滤质量差。

上述装置多次紧急停工、开工及异常操作,导致系统波动大,Fe2+等杂质被带入反应器顶部床层,从而导致反应器床层压降升高。

3 应对措施

结合上述分析,重点针对反应器中催化剂中垢样产生的主要原因入手提出如下应对措施[2]。

3.1 从源头控制原料质量

(1)优化上游常减压蒸馏装置电脱盐单元以及分馏塔单元的操作,根据生产需要,在常一线油作为航煤加氢原料时,脱后原油盐含量由 ≤3 mg(NaCl)/L调整到≤2.5 mg(NaCl)/L,加强设备和管道防腐管理,避免腐蚀垢物带入加氢反应器。(2)控制脱氢尾气密封罐低液位操作,减少原料气带液量。同时在提纯装置(PSA变压吸附)前增加净化吸附装置,高效去除H2中携带的杂质,原料气的处理能力稳定在 1 700 Nm3/h,气体中高烃类含量<200 mg/L,苯含量<10 mg/L,水份含量<60 mg/L,通过上述调整可将PSA变压吸附系统阻力由500 kPa降至≤ 80 kPa,达到了设计要求(100 kPa),最大限度降低氢气中机械杂质。

3.2 规范原料油过滤器操作

根据3号喷气燃料过滤器滤芯使用频率,正常情况下3号喷气燃料过滤器连续使用6个月、累计使用不超过24个月,必须更换滤芯,从而保证滤芯使用效果。当出现下列特殊情况,应立即更换滤芯:(1)过滤器压差达到0.1 MPa(100 kPa);(2)滤芯破损(压差突然下降),没有查明原因;(3)开盖检查时发现滤芯霉变;(4)在过滤器的下游发现了不正常的杂质;(5)流量下降到不可接受的水平。

3.3 开工前对装置内部系统进行净化

尽量保持加氢相关装置的日常维护,确保装置的平稳运行,在装置必须的停、开工运行中,在再次开工之前,采取局部爆破吹扫的方式对原料油换热器、加热炉管及反应进料系统进行彻底地清垢处理,对原料油缓冲罐进行清罐处理,避免装置开工后系统残留垢物带入加氢反应器。

4 结语

航煤加氢反应器压降过大的原因为系统内Fe2+等杂质含量多,装置紧急开停工及异常操作导致杂质等在反应器内大量积聚,为此针对性地提出解决方案和预防措施。生产实践证明,通过规范原料油过滤器、原料源头控制及开工前装置内部系统净化等系列措施的实施,在后续生产过程中,加氢反应系统运行平稳,反应器压降维持在0.02~0.03 MPa之间,为装置安全平稳和长周期运行奠定良好的基础。